垂直防渗在地下水污染防控中的应用

2023-01-15赵坤

赵 坤

(南京万德斯环保科技股份有限公司,江苏 南京 210000)

地下水是重要资源,而全国90%的地下水遭受到不同程度的污染[1],在全国10 168个国家级地下水水质监测点中,IV类水质监测点占70.7%,V类占15.5%,水质不合格率高达86.2%。垃圾填埋场是引起地下水污染的重要因素之一,一些老旧的填埋场由于防渗层老化、破损,产生的渗滤液逐渐渗漏造成了地下水的污染。而早期的垃圾填埋场,未采取相关的污染扩散阻断措施,导致渗滤液直接迁移到地下水中。垃圾渗滤液成分复杂,COD和氨氮浓度高,且有机物多为难降解的长链碳水化合物和腐殖质,金属离子含量高,对地下水影响极大。

地下水污染防控是一项复杂的系统工程,首先地下水污染具有隐蔽性、复杂性和不确定性,精确识别与诊断地下水污染具有挑战性;二是其污染源和污染组分复杂多样,特征污染物主要有氨氮、重金属和有机污染物等,且一旦污染,修复难度极大,因此急需对地下水污染进行源头控制并建立阻隔屏障。通过建立保护屏障阻断污染物的向下迁移,是地下水污染防控的主要措施。人工在潜在污染源底部设置水平防渗层是阻止污染废水下渗的主要措施,但底部防渗层会随着时间、土壤沉降等原因部分失效,因此需要增加侧向污染防控技术来控制污染扩散[2]。

垂直防渗是常用的侧向污染防控技术。垂直防渗是在区域边界处地面以下设计建造有一定深度和渗透系数的不透水结构,将污染物封闭,控制地下水的流动,防止污染物迁移扩散,是工程上常用的建立保护屏障的手段。目前工程应用较多的垂直防渗主要有三轴水泥(膨润土)搅拌桩、垂直开槽埋设防渗膜(HDPE膜或PE膜)、置换法垂直开槽现浇连续墙、帷幕灌浆法、钢板桩防渗墙等。几种垂直防渗方式各有优劣,渗透系数都可达到要求,且都具有相应的工程实例,技术成熟。本文将从两个实例出发,论述垂直防渗在地下水污染防控中的应用。

1 天津某 填埋场的地下水污染防控

1.1 工程概况

该填埋场2013年开始临时填埋附近居民生活垃圾,填埋深度约11米,由于缺少防渗设施,如渗滤液、填埋气体导排处理等环保设施,造成地下水污染。根据检测结果,该填埋场地下水污染主要位于第一层潜水含水层,填埋场区域地下水特征污染物主要为COD、氨氮。受污染地下水氨氮浓度最高为10.5 mg/L,是地下水V类标准(1.5 mg/L)的7倍;污染羽中心区域邻苯二甲酸酯浓度为1 919.628 μg/L,超出地下水V类标准(300 μg/L)6倍。

渗滤液下渗所引起的地下水污染特征多集中于三氮、耗氧量、氯化物、总大肠菌落、重金属等指标[3],由此可以判断,该场地的地下水污染多是由填埋场渗滤液所导致。

针对地下水污染,相关方面拟采用间歇性曝气漏斗门式可渗透反应墙地下水修复技术,实施局部地下水污染治理,并在填埋场周边建立垂直防渗阻隔墙,进行地下水污染阻隔。

1.2 地质条件

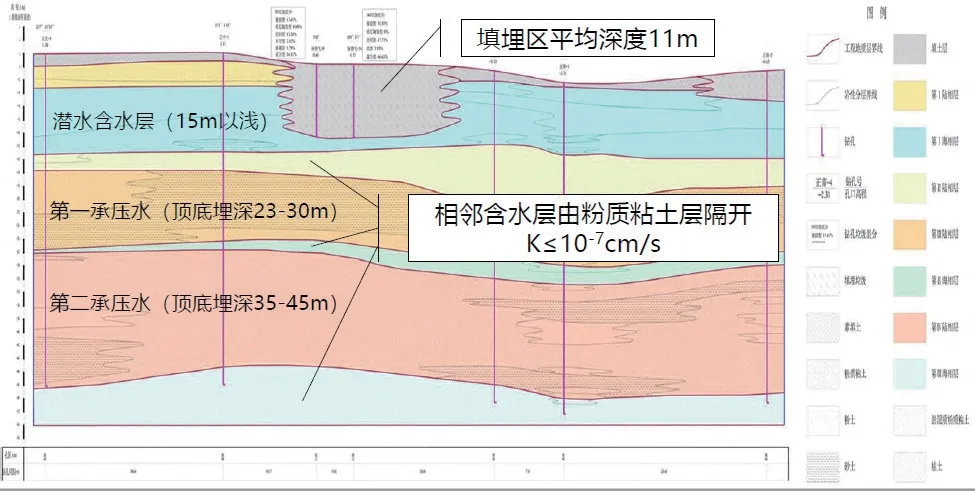

本项目地质情况见图1。

图1 填埋场地质情况

潜水含水层:埋深为0~15 m,主要分布不连续的粉土层或粉质黏土层,渗透性较差;在约15~21 m深度范围内,主要为黏土或粉质黏土,隔水性较好,渗透系数数量级在10-8~10-7cm/s 之间;第一微承压含水层顶部埋 深约为20~30 m,土壤类型为粉土、粉砂甚至细砂;第二微承压含水层顶部埋深约为33~45 m,主要为不连续的粉砂、粉土层。

1.3 工程设计

1.3.1 设计范围

为有效控制该填埋场渗滤液扩散迁移,在整个场区四周建立水泥搅拌桩,形成封闭的独立单元,保护周边地下水环境。详见图2。

图2 天津某填埋场垂直防渗设计范围

1.3.2 设计深度

填埋堆体底部的第一层粉质粘土(厚度平均约为7.8 m,渗透系数小于10-7cm/s)具有一定的防渗性能,经计算,水体及溶质穿透这一弱透水层需要数十年时间。故本工程的水泥搅拌桩设计深度为16.5 m,进入粉质黏土层顶板以下2 m。

1.3.3 施工工法

三轴搅拌机桩径为650 mm;轴心距为900 mm;桩心距为90 mm;设计总长为1650 m。

1.4 工程施工

1.4.1 障碍物清理

在水泥搅拌桩施工前,对场地进行“三通一平”,清理影响施工的障碍物及可能的地下管线,以确保施工顺利进行。

1.4.2 开挖沟槽

使用挖掘机在搅拌桩桩位上预先开挖沟槽。根据本工程搅拌桩直径,沟槽宽约1.0 m,深度约0.6~1.0 m。

1.4.3 导架设置与桩位放样

桩位放样后,三轴搅拌机就位,整平对中。本工程使用的三轴搅拌机桩径为650 mm,轴心距为900 mm,搅拌桩搭接200 mm;三轴搅拌桩采用套接一孔工艺,因此桩心距为90 mm。

1.4.4 桩机就位与垂直度校正

本工程施工机械为自行走式三轴搅拌机,设备就位后将桩架垂直度调整到小于1%。施工中应保证垂直度,偏差保证在允许误差范围内。

1.4.5 配备水泥浆液

根据室内试验提供的浆液比进行现场配置,浆液应流动性好、不离析、便于泵送,并严格控制水灰比。

1.4.6 喷浆、搅拌成桩

启动灰浆泵,待确认浆液顺利喷出后,使搅拌轴沿导向架钻进,直至达到设计高程,每根桩要求一次喷搅完成。

2 江苏 某填埋场的地下水污染防控

2.1 项目概况

江苏某填埋场属于山谷型填埋场,整个场域属低山丘陵地带,填埋作业约二十年。限于当时经济技术水平,该废弃物处理场库区建设期未采用水平防渗系统,底部为天然相对不透水层。

根据检测数据,填埋场周边地下水已受到不同程度的污染,17项常规指标均有超标,超标率为9.1%~63.6%。其污染一方面来自地表雨水冲刷污染物源头造成的影响,一方面由于下部库区渗滤液下渗所致。库区的污染水体可在岩基裂隙水中流动,故在该填埋场四周建立封闭的垂直防渗系统,从而使库区形成一个独立的水文地质单元,既可有效控制垃圾渗滤液向库区外扩散,又能控制库区外地下水的流入。

2.2 水文地质概况

(1)素填土:黄色、黄褐色、灰褐色等;稍湿~湿,松散,局部稍密~中密;以可塑状(局部硬塑)黏性土为主,局部夹碎石,为坝体材料,偶夹碎石及植物根茎;普遍分布。

(2)粉质黏土:灰、灰黄色;可塑,局部为黏土;无摇振反应,切面稍有光泽,干强度及韧性中等;属中压缩性,中等强度地基土;局部分布。

(3)粉质黏土~黏土:黄褐色;硬塑;无摇振反应,切面有光泽,干强度及韧性中等偏高;属中低压缩性,中等偏高强度地基土,该层底部局部夹砾石;局部分布。

(4)碎石土:黄褐色、紫褐色;呈黏土夹风化碎屑状;黏性土呈可塑~硬塑状;风化碎屑岩密实状。

(5.1)强风化安山岩:灰白~灰紫色;上部风化呈砂土状,下部风化层碎块状;岩心破碎,密实遇水易软化,风化裂隙很发育;为极软岩,岩体基本质量等级为Ⅴ级;普遍分布。

(5.2)中风化安山岩:灰白~灰紫色;原岩结构部分破坏,风化裂隙发育;岩芯呈短柱状~长柱状,为软岩,岩体基本质量等级为Ⅴ级;普遍分布。详见表1。

表1 江苏某填埋场地质情况

2.3 垂直防渗设计

研究表明,渗滤液主要危害沿地下水下游的区域,深层地下水和污染羽上游不受影响。由于土壤的阻滞作用,污染物不易进入深层地下水,但渗入深层地下水后扩散很快[1],且一旦污染很难修复。本着严谨的态度,本工程垂直防渗沿库区东侧、南侧及西侧设置,设计总长度约1 435 m,垂直防渗水泥灌浆帷幕的深度要求应穿透至下部基岩不透水层;本工程设计深度要求达到5.2层中风化安山岩层以下7 m,垂直防渗体的渗透系数为n×10-6cm/s;垂直防渗拟采用两排孔帷幕灌浆法,孔间距为2.0 m,排距为1.5 m。

灌浆材料除结合部采用1:1水泥粘土浆外,其余部位采用1:3水泥粘土浆,水泥用42.5普通硅酸盐水泥。灌浆结束后,采用密度大于1.5 g/cm的稠浆进行封孔,封孔顶至设计地面高程。帷幕灌浆钻孔布置如图3所示。

图3 钻孔布置图

2.4 实施垂直防渗

2.4.1 控制网布设

进行场区控制网布设,办理交桩手续。

2.4.2 孔位布置

按施工图的孔位间距及灌浆孔布置轴线,采用全站仪等测量仪器定出实际孔位,依次编号并做好标记。

2.4.3 造孔

选用符合地质情况的钻机,施工过程中应严格控制垂直度,采用电动测斜仪量测所有帷幕孔钻孔斜率,如超过相关规定,即时采取纠偏措施。

2.4.4 钻孔冲洗

冲洗方法为从孔底向孔外冲洗,采用导管通入大流量水,冲洗压力为灌浆压力的80%,直至回水清净为止。

2.4.5 制浆与监测

浆液应搅拌均匀。1层素填土、4层碎石土空隙较大,钻探过程中可能存在泥浆渗漏严重等问题,帷幕灌浆法施工时,应适当增加帷幕体宽度及衔接部位,确保达到防渗效果。

2.4.6 灌浆压力

在钻机作业过程中,压力的控制需要根据施工实际情况选择合适的升压法。

2.4.7 封孔

灌浆结束后,采用全孔灌浆封孔法封孔。灌浆过程中发现冒浆、漏浆时,应根据具体情况采用嵌缝、表面封堵、低压、浓浆限流、限量、间歇、待凝等方案进行处理。灌浆过程中发生串浆时,若串浆孔具备灌浆条件,应一泵一孔同时进行灌浆;否则应塞住串浆孔,待灌浆孔灌浆结束后,再对串浆孔进行扫孔、冲洗,然后继续钻进或灌浆[4]。

2.5 实施效果

本工程进行垂直防渗试验,经专业机构检验,渗透系数小于n×10-6cm/s,符合设计要求。

3 结语

垃圾填埋场对周边环境的危害之一即是渗滤液的扩散及迁移造成地下水、地表水污染,其污染程度取决于渗滤液的污染潜能、地下水流场以及水文地质特性(弥散度、渗透系数等)等多种因素[5]。在没有防渗措施的情况下,垃圾填埋场周围,特别是下游地下水力梯度高的区域内,地下水将受到严重污染[6],并随着时间的推移,污染程度逐渐加剧。所以利用垂直防渗阻断污染物的扩散及迁移,对地下水污染防控和修复工作有重要的促进作用。