薄壁墩桥梁临时支护体系的施工监测及安全性分析

——以高增大桥为例

2023-01-14罗金标张桓靖钟长裕

罗金标, 张桓靖, 钟长裕

(广州公路工程集团有限公司, 广州 510075)

中国是桥梁大国,拥有结构形式多样的桥梁。按照结构体系可分为梁桥、拱桥、钢架桥和线缆承重桥4种基本体系[1]。大跨径连续梁和连续刚构桥因造价成本低、跨越能力强、施工难度小等优点,被广泛应用于大跨径桥梁的建设中[2]。目前大跨径桥梁一般采用分段施工的方式,在成桥前需要经过多个施工阶段。随着桥梁结构越来越复杂,桥梁施工时的安全保障变得更为重要。为保障桥梁在施工过程中的安全性,施工监测被引入到桥梁建设中来[3-4]。施工监测通过监测桥梁施工过程中各个阶段的关键参数来计算桥梁的状态参数,并预估实际结构状态,从而实现最优的成桥状态[5-6]。在施工过程中通过施工监测保证桥梁的应力分布、挠度变化在安全合理的范围内[7-9],特别是在桥梁合龙阶段中涉及体系转换,更需要保证桥梁的稳定和安全,并确保合龙段两悬臂端实际标高与设计标高偏差在合理范围内。对于桥梁施工过程中临时支护体系的作用和效果已有一些相关研究:王一帆等[10]研究了潮州大桥的悬臂施工时临时支架的变形,通过有限元仿真详细分析各施工阶段下临时支架和主梁的受力状况,提出了多次浇筑的方法保证了桥梁施工的安全性;韩国祥[11]通过有限元建模仿真,对某桥梁盖梁支架施工进行研究,设计了盖梁施工监控方案,并对各施工阶段支架的关键参数进行评估,为同类桥盖梁施工提供了参考和建议;潘晓飞等[12]对台城河特大桥开展了施工监控,详细分析和论证了施工方案,提出了合龙段施工及体系转换的关键技术。

在连续梁悬臂施工过程中,为确保梁体结构的安全,克服不平衡荷载的影响,往往在施工过程中对墩和梁实施临时固结,当梁体达到稳定状态后进行体系转换,需恢复墩与梁的铰接性质。因此,为保障合龙施工时,体系转换的顺利进行,需要考虑并分析临时支护体系拆除后桥梁的稳定性和安全性。

因此,现依托广州复建高增大桥,对薄壁墩桥梁施工过程中的临时支护体系进行监测,并建立薄壁墩桥梁的MIDAS模型,对连续梁悬臂施工过程进行仿真分析,结合理论和仿真对薄壁墩桥梁施工过程进行安全性分析,保证高增大桥的顺利合龙和施工过程的安全性。

1 依托工程及监测方案

1.1 工程简介

高增大桥坐落于广州市白云区人和镇的流溪河上,桥梁分左右两线设计,均位于直线上。南北两幅桥梁均采用20 m+36 m+63 m+36 m+23 m预应力连续箱梁跨越流溪河,中间三跨与花莞高速主线流溪河大桥36 m+63 m+36 m桥梁墩柱平齐,桥梁全长178 m,南北两线桥宽均为17 m,其中人行道宽5.0 m。上部结构施工时,中间三跨采用挂篮进行悬臂浇筑,20 m及23 m边跨采用满堂支架施工,并在主跨跨中及36 m桥跨内设置合龙段。下部结构主跨桥墩(2~3轴)采用薄壁墩,其厚度为1.8 m,底部宽度为4.5 m,如图1(c)所示;20 m及23 m跨边墩(1轴及4轴)采用柱式墩,桥台采用柱式台。

桥梁主体结构如图1(a)和图1(b)所示。桥梁标准断面采用单箱双室直腹板形式,顶板宽17 m,底板宽11 m,两侧悬臂各长3.0 m。悬臂端部厚0.18 m,根部厚度为0.7 m;顶板厚0.3 m,底板厚0.28~0.68 m;跨中截面腹板厚度为0.5 m,支点截面腹板厚度为0.7 m,变化段长4 m。主梁梁高按二次抛物线从跨中截面的2 m变化到支点截面的3.8 m。箱梁梁体采用C50混凝土,上部结构按全预应力构件设计。

主梁设置纵、横和竖向三向预应力。纵向预应力设置了顶板束、底板束和腹板束。顶板束T1为19ΦS15.2,T2~T8为15ΦS15.2;腹板束W1~W6为12ΦS15.2;中跨合龙束ZTl~ZT2为15ΦS15.2,Z1~Z5为12ΦS15.2;边跨合龙束ST1~ST2为15ΦS15.2,ST3为19ΦS15.2;20 m边跨侧边跨合龙束ST4为15ΦS15.2;23 m边跨侧边跨合龙束ST4为19ΦS15.2;20 m边跨侧边跨合龙束Bl为19ΦS15.2,23 m边跨侧边跨合龙束B1为15ΦS15.2,B2-B5为15ΦS15.2。除边跨ST3顶板束因通过连接器与T8连接采用单端张拉外,其余钢束均采用两端张拉,T8边跨侧张拉端为连接器,中跨侧为张拉端锚具:钢束张拉控制应力σcon=0.72fpk=1 339.2 MPa,其中fpk为钢束抗拉强度,钢束伸长量均已扣除10%的初张拉,预应力管道采用金属波纹管成孔。

横向预应力钢束采用ΦS15.2-3钢绞线,相邻两根钢束采用交错张拉锚固,钢束张拉控制应力为σcon=0.75fpk=1 302 MPa,钢束伸长量均已扣除10%的初张拉,预应力管道采用金属扁形波纹管。

竖向预应力束采用Φ15.2-3钢绞线,钢束张拉控制应力为σcon=0.75fpk=1 302 MPa,管道采用塑料波纹管成孔,竖向预应力采用二次张拉工艺。

图1 复建高增大桥主体结构Fig.1 Rehabilitated Gaozeng bridge superstructure main size

1.2 监测方案

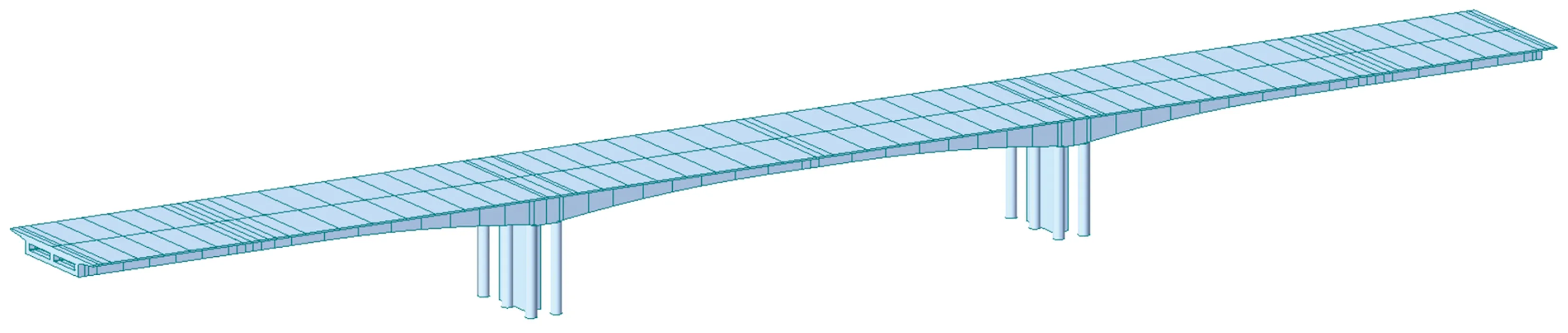

对薄壁墩桥梁施工过程中临时支护体系监测的重点在于桥墩和临时支护上,监测方法是在控制截面埋设传感器监测应力、应变和温度。

为了保证测量的精度及实现测量过程中的智能化管理,避免数据受意外因素影响而丢失的情况出现,监测采用的是长沙金码JMZX-215型埋入式智能弦式数码应变-温度型传感器(精度±1 ℃, ±1 με)对高增大桥临时支护施工进行监测。此类应变计自身内置计算机芯片,自动保存传感器的型号、编号和标定系数等参数,而且能自动保存多次测量的参数,传输距离长且不失真。

测点布置方案如下:①桥墩顶部布置1个测试断面,断面布设4个测点;②6个临时支撑钢管桩上各布置1个测点。

每个测点布置1个传感器,合计10个传感器。传感器布置详细位置如图2所示。

2 桥梁模型及数值分析

采用MIDAS-civil有限元软件对该桥梁的施工过程开展分析计算,研究悬臂梁施工过程中支座的荷载及应变。

2.1 桥梁有限元模型

依据结构设计与施工方案,模型中采用的材料参数与实际桥梁相同。混凝土为C50混凝土,其弹性模量为3.45×104MPa,容重25 kN/m3;钢筋为HPB300钢筋和HRB400钢筋;钢绞线的建模参数与工程中实际使用的1860级ΦS15.2 mm钢绞线一致。

建立的MIDAS桥梁模型与节点(单元)划分如图3所示。箱梁截面尺寸依据结构设计方案确定。边界条件桥梁左右侧对称设置,分别为:①悬臂浇筑施工期间中跨主墩采用固定支座,将0号墩节点固接;②满堂支架施工部分采用弹性支撑,同时相应桥墩按双向或单向滑动支座支撑;③悬臂浇筑施工完成后进行体系转换,将0#块临时固定支撑修改为滑动支座。

2.2 荷载设置

桥梁荷载分为恒载和施工阶段荷载,具体设置如下。

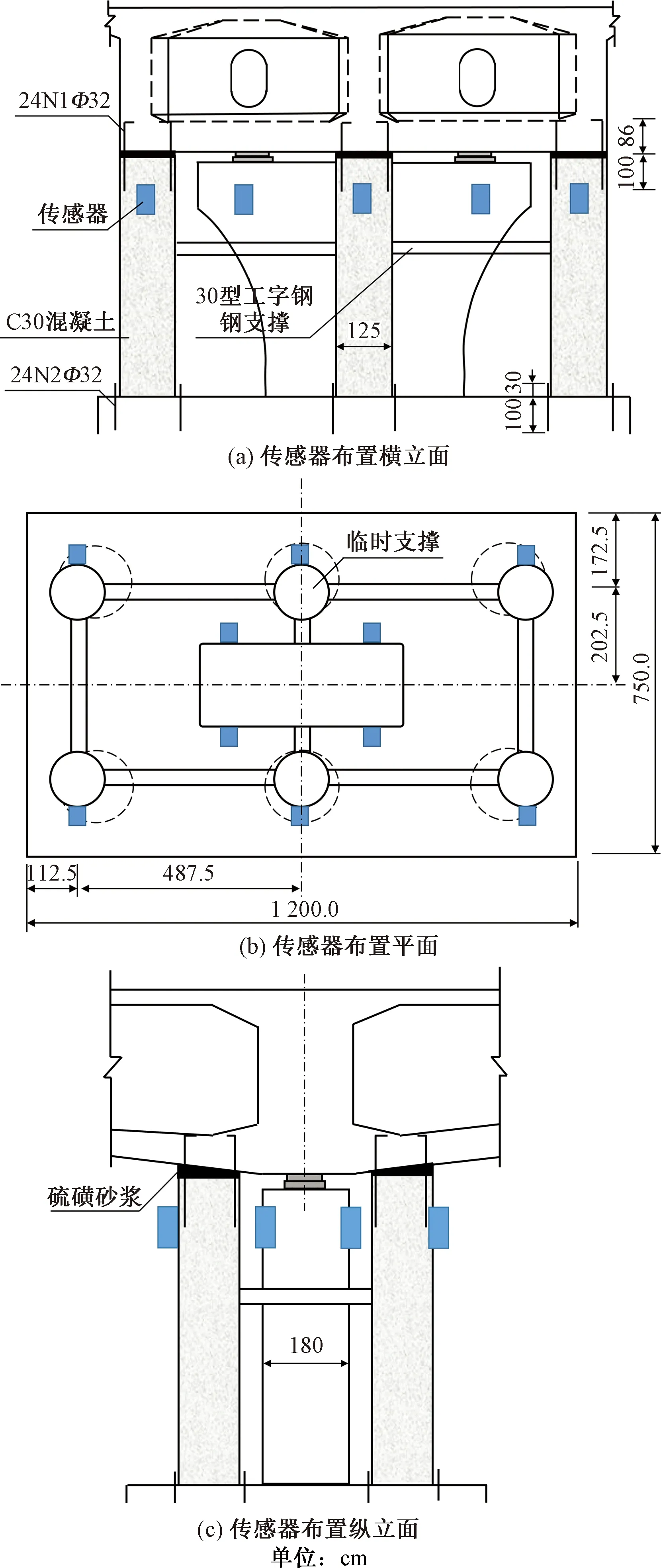

(1)恒载包括结构自重和横隔板重。结构自重由程序自动生成,并将自重系数设置为1.04,以考虑部分未被建模的构件自重。根据箱梁结构设计,在箱梁各支撑截面均设置有横隔板,考虑到将其直接建立在模型会导致局部刚度差异过大,会出现计算结果奇异的问题,因此本文研究中将各横隔板重量额外计算施加于结构支撑处,各横隔板重量如表1所示。

(2)施工阶段载荷包括挂篮载荷、混凝土湿重以及水箱压重。根据施工方案要求,挂篮自重(包括施工荷载)不得大于80 t,取挂篮荷载为800 kN,作用于挂篮荷载施工块段的端部,且不再考虑其他施工荷载。混凝土湿重由每个悬臂施工段的重量和挂篮施工中的偏心距决定,其中混凝土湿重度取为25 kN/m3,偏心距取为块段长度的1/2,混凝土湿重作用于施工块段的端部。根据施工方案,边跨水箱压重大小为合拢段重量的一半,中跨水箱压重大小为合拢段+合拢吊架重量的一半。根据合拢段的重量与合拢吊架的重量,边跨水箱压重为-301.7 kN,中跨水箱压重为-451.7 kN。

表1 横隔板重量Table 1 Weight of cross partition

图3 桥梁模型图Fig.3 Bridge model

图2 传感器布置方案Fig.2 Scheme of sensor location

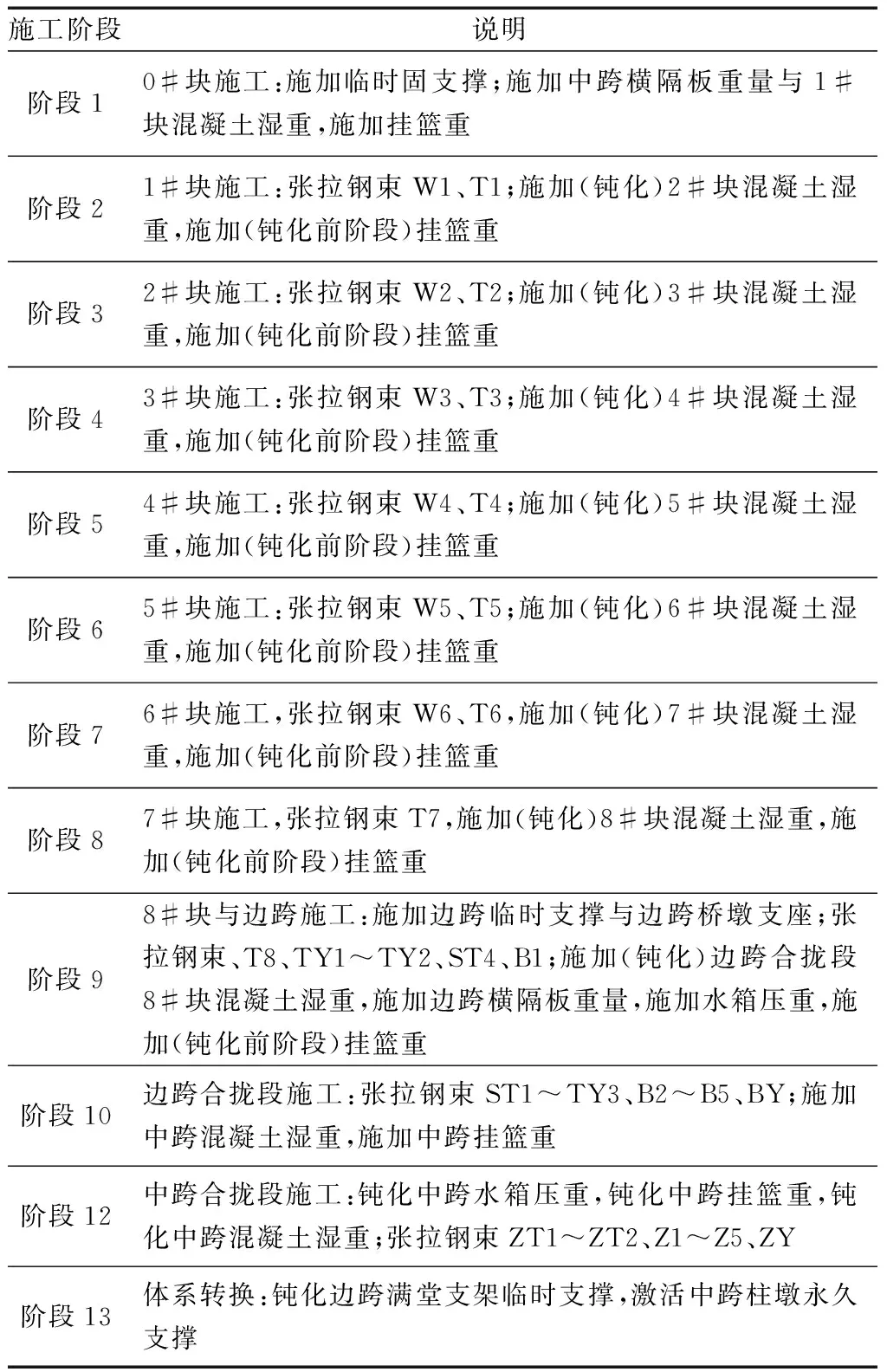

2.3 施工阶段设置

计算中对桥梁施工分为13个阶段。各阶段设置如表2所示。

表2 施工阶段设置Table 2 Construction phase setting

其中,在阶段2时,1#块施工悬臂梁长度最短;在阶段9时,8#块施工悬臂梁长度最长。

2.4 仿真结果分析

根据《公路桥涵设计通用规范 JTG D60—2015》[13]的相关规定与复建高增大桥施工中考虑的荷载,施工阶段荷载组合考虑箱梁节段重力、混凝土湿重、挂篮荷载、预应力荷载与徐变效应等作用的组合。施工阶段按基本组合进荷载效应组合,各荷载效应的组合系数取为1。

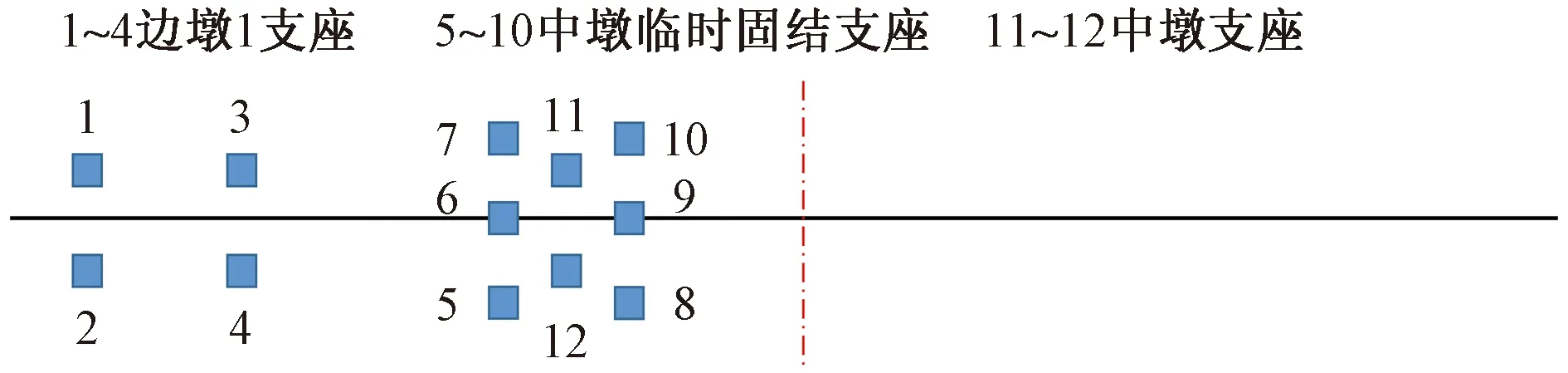

将桥梁所有临时或永久桥墩编号如图4所示,其中1~4号墩表示满堂支架部分边跨桥墩对应的4个支座,5~10号墩表示中跨桥墩6个临时固结支座,11~12号表示中墩两个永久支座。左右幅对称布置。

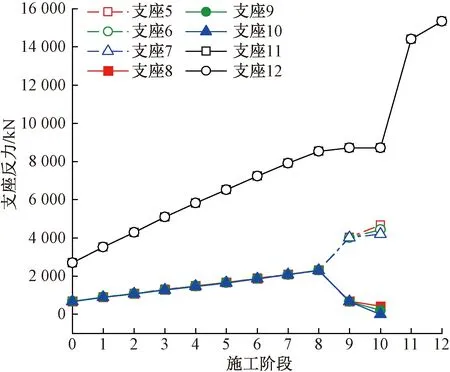

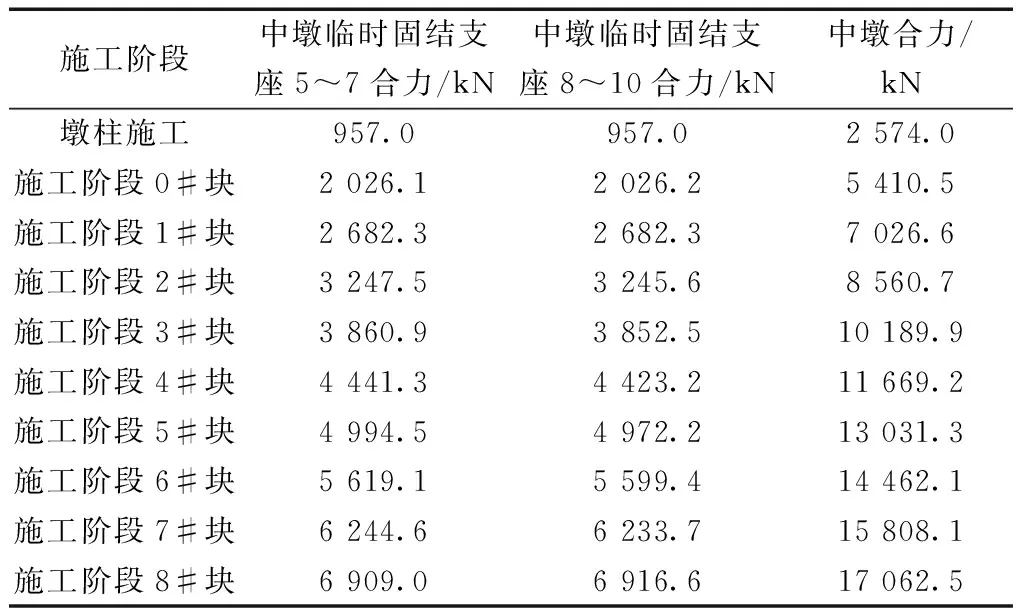

施工过程中支座的反力变化情况如图5与表3所示。悬臂施工过程中,中跨桥墩的支座反力逐渐增加,其中临时支撑最大反力为2 350 kN,固结主墩的最大反力为8 531.25 kN;边跨与中跨合拢后,边跨侧临时支撑反力继续增加至5 330.5 kN,中跨侧临时支墩反力则间减小至-611.9 kN。体系转换后,中跨桥墩两支座的反力进一步增加至14 412.6 kN。在运营阶段,在基本荷载组合作用下,中跨支座桥墩反力最大值为15 335.5 kN。对于边跨桥墩支座,施工阶段中最大支座反力为3 334.6 kN;中跨桥墩体系转换前后对边墩支座反力影响较小,边跨桥墩反力的最大值变为3 274.3 kN。除此之外,在施工阶段11,可能由于预应力筋张拉与跨中支座固结的影响,边墩2支座2反力出现负值(拉力),为-91 kN。体系转换后,该负反力变为压力259.9 kN。

施工阶段各梁段支座截面的应变增量如表4所示。

图4 桥墩编号示意图Fig.4 Pier numbering diagram

图5 桥墩支座反力变化Fig.5 Reaction force change of pier support

表3 各施工阶段支座反力Table 3 Support reaction force at each construction stage

表4 各施工阶段支座应变增量Table 4 Support strain increment at each construction stage

3 监测结果及数据分析

根据监测方案,在每个节段施工前后进行数据采集,获得该节段施工前后应变增量,每个节段施工前后应变增量的理论值与监测值对比如表5所示。图6是临时支撑监测应变增量数据与理论应变增量数据的对比,从图6中可见,监测值的变化趋势与理论值一致,但部分节段的应变增量误差较大,达到了3.5 με,这可能是由于传感器安装在墩和立柱表面,其测得的温度与内部温度有误差导致的。

表5 各个梁段施工监测数据与仿真数据对比Table 5 Comparison of construction monitoring data and simulation data for each beam section

图6 临时支撑监测数据与理论数据对比Fig.6 Temporary support monitoring data versus theoretical data

监测系统采集的数据往往包含了异常数据、水泥水化和收缩徐变以及传感器温差产生的误差[14-15],因此首先对监测数据进行预处理。本文监测方案中使用的是智能弦式数码应变计,而钢材和混凝土的热膨胀系数的差异将使采集到的应变值存在一定的误差[16],对应变增量进行如下修正:

Δε′修=ε′t-(T-T0)(F-F0)

(1)

因此,监测点处混凝土的应力σ为

σ=EΔε′修

(2)

式(2)中:E=34.5 GPa,为C50混凝土的弹性模量。

4 最危险工况分析

桥梁在施工过程中会保持两个悬臂的施工荷载基本对称,如图7所示。假设一侧挂篮拆除后堆放在相邻节段,则产生的不平衡力矩为3 200 kN·m。

薄壁墩矩形截面的惯性矩为

(3)

式(3)中:b为墩的宽度;h为墩的厚度。

图7 悬臂梁Fig.7 Cantilever beam

弯矩产生的最大拉应力为

(4)

式(4)中:M为弯矩;I为截面的惯性矩;ymax为截面上离中性轴最远的距离;Wmax为抗弯截面系数。

(5)

最危险工况的不平衡弯矩在桥墩上产生的最大应力为σmax=±1.3 MPa。根据仿真结果,最小悬臂梁1#块浇筑和最大悬臂8#块浇筑时总的反力分别为12 391 kN和30 888 kN,若不设置临时支撑则所有的荷载都由薄壁墩承载,则桥墩的压应力为1.5 MPa和3.8 MPa,这两个节段考虑最不利荷载工况,桥墩截面受压应力范围为-2.8~-0.2 MPa和-5.1~-2.5 MPa,两种工况下桥墩均承受压应力,此应力范围远小于混凝土的抗压强度,此种危险工况的应力均满足强度要求。

5 结论

建立了高增大桥薄壁墩桥梁的MIDAS模型,对桥梁悬臂施工过程进行了仿真分析,对施工过程的临时支撑和薄壁墩的受力进行了监测,通过理论和仿真进行了薄壁墩施工过程的安全评估。得到以下结论。

(1)依托高增大桥项目,建立薄壁墩桥梁的MIDAS模型,对该桥不同施工阶段各支座的反力和应变增量进行分析,并将分析结果与实际监测结果进行对比,结果表明,仿真数据与监测数据具有较高的一致性。本文的结构有限元分析可作为高增大桥施工控制的依据。

(2)在施工过程中,最危险工况所产生的不平衡力矩,在拆除临时支撑后,所有荷载均由薄壁墩承载,桥墩所承受的应力满足薄壁墩的强度要求,该悬臂梁施工方案切实可行。