株洲市清水塘某废渣场原位治理工程案例分析*

2023-01-14王宏辉赵文伟

邓 兵,王宏辉,赵文伟,白 兵

(1. 中机国际工程设计研究院有限责任公司,湖南 长沙 410007;2. 湖南省水处理过程与装备工程技术研究中心,湖南 长沙 410007;3. 长沙市水处理过程与装备技术创新中心,湖南 长沙410007)

1 工程背景概述

清水塘工业区位于新中国成立后首批重点建设的八大工业城市之一的株洲腹地,长期粗犷的经济增长方式给环境带来了较大污染,2011 年,国务院批准的《湘江流域重金属治理实施方案》将其列为七大重点治理区域之首。清水塘工业区某废渣场西侧隔防洪堤外为霞湾港,霞湾港下游不到1 km为株洲市人民的母亲河湘江,区域内有4个饮用水取水口。废渣场占地面积2.660×104m2、堆存废渣量1.032×106m3,为第I类一般工业固体废物和Pb、Cd、As 浸出浓度超标或pH 超标的第Ⅱ类一般工业固体废物混合废渣,成分主要为冶炼废渣、电石渣、盐泥等。场地未采取人工防渗、渗滤液收集处理、封场覆盖等工程措施,为典型的简易废渣堆场。废渣场对周边大气环境、土壤与生态环境产生了一定影响,威胁湘江下游饮用水安全,场地无法二次利用,故对废渣场进行治理十分必要。

2 废渣场特性与工程设计参数

2.1 废渣属性

根据《株洲清水塘生态科技新城控制性详细规划》,场地所在区域规划用地性质为G1(公园绿地)。

该废渣场废渣主要来源于20 世纪70 年代至90年代的株洲冶炼厂、株洲化工厂及下游资源加工与产业配套企业,包括冶炼水淬渣、窑渣、硫铁矿渣、电石渣、其他工业混合废渣,以及混入的建筑垃圾、生活垃圾等。废渣外观为灰黑、灰白、松散、稍湿。根据废渣土工试验结果,废渣理化性质见表1。

表1 废渣理化性质Table 1 Physical and chemical properties of waste residue

为了判别废渣属性,将废渣堆分为若干层,各分层内采用网格法布点、钻孔法采样,采用HJ/T 299—2007 固体废物 浸出毒性浸出方法硫酸硝酸法提取浸出液,浸出液中的pH,Pb、Cd、As 浸出浓度均未超过GB 5085.3—2007 危险废物鉴别标准浸出毒性鉴别的标准限值;采用HJ 557—2010固体废物浸出毒性浸出方法水平振荡法提取浸出液,30%的样品浸出液中pH,Pb、Cd、As 浸出浓度超过GB 18599—2020 一般工业固体废物贮存与填埋污染控制标准的标准限值,即28.6%废渣堆为第Ⅱ类一般工业固体废物,其余为第I 类一般工业固体废物。

2.2 废渣分布与数量

废渣场原为制砖厂的取土场,为了解废渣分布情况,对废渣高出地坪部分的范围与标高进行了测量。采用钻孔法对废渣的垂直分布情况进行调查,将相关数据进行汇总,绘制废渣分布3D图。计算得废渣总量为1.032×106m3,其中第Ⅱ类一般工业固体废物2.950×105m3,第I 类一般工业固体废物7.370×105m3,废渣高于地坪最大高度为3.0 m,下埋最大深度为23.0 m。第Ⅱ类一般工业固体废物分布相对集中,为废渣的分类处理创造条件。

2.3 工程地质与水文地质

该区域黏土分布广泛,黏土层厚度大,采用钻孔法对废渣场场底分布情况进行调查。勘察报告显示,废渣场场底主要为粉质黏土层和强风化泥质粉砂岩层,场区粉质黏土层由北往南、由东至西逐渐变厚,由1.0 m 变为9.0 m,渗透系数K为1.32×10-7cm/s,属于极微透水层。

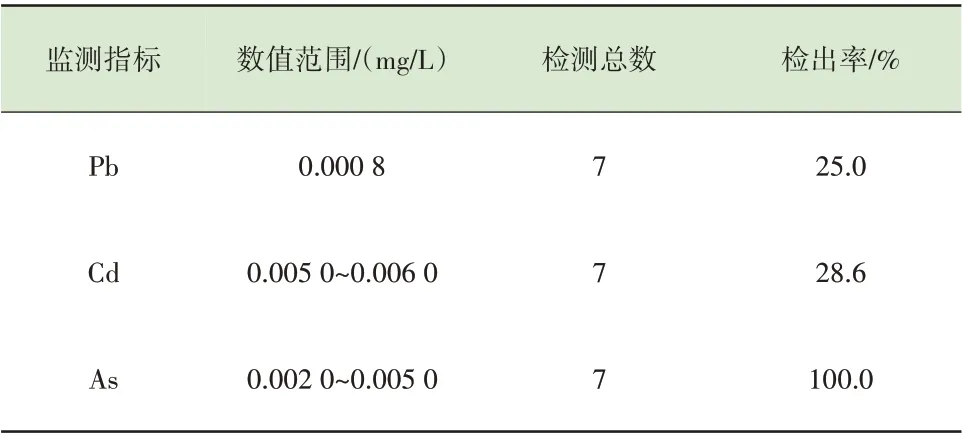

在废渣场内及周边共设置了9个地下水位监测井,地下水稳定水位埋深为1.5~6.4 m。废渣场与周边地下水存在水力联系。地下水采样结果分析如表2所示。地下水水质满足GB/T 14848—2017地下水质量标准Ⅳ类水质要求。

表2 治理前地下水采样结果Table 2 Groundwater sampling results before treatment

2.4 治理目标

采取工程措施,阻隔废渣场与周边地下水的水力联系,防止废渣场渗滤液污染地下水环境;阻隔废渣中的污染物与人体、环境空气接触;对废渣进行稳定化固化,降低废渣毒性。稳定化固化后的废渣采用HJ 557—2010 中的方法进行分析,浸出液中的重金属浓度不高于GB 8978—1996污水综合排放标准最高允许排放浓度,处理后废渣重金属浸出浓度标准值见表3。

表3 重金属浸出超标Ⅱ类渣处理后浸出浓度标准值Table 3 Standard value of leaching concentration after treatment of heavy metal leaching exceeding class II slag

2.5 工程技术方案选择

通过取样调查,废渣属性为第Ⅱ类一般工业固废。通过工程地质调查,废渣场场底均分布有黏土层,但局部黏土较薄;场地地下水埋深较浅,废渣场与周边存在水力联系。为达到工程治理目标,初选出原位(方案1)、异位(方案2)两种工程技术方案,进行优缺点比较(表4)。

表4 工程技术方案比较Table 4 Comparison of engineering and technical solutions

从节约用地、加快工程进度、控制投资的角度出发,推荐采用方案1,即“垂直防渗+堆体整形+第II 类固废原位稳定化固化+渗滤液降水+封场+生态恢复”方案。

2.6 工艺流程

本项目工艺流程如图1所示。

图1 工艺流程Figure 1 Flow chart

3 工程技术措施及实施效果

3.1 垂直防渗帷幕

常用的垂直防渗帷幕有高压旋喷防渗墙、水泥土搅拌防渗墙、HDPE 土工膜—膨润土复合墙等,其特点见表5。

表5 垂直防渗帷幕类型比选表Table 5 Comparison of types of vertical barriers

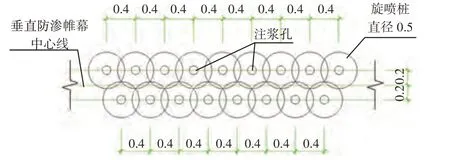

综合工程防渗性能需要、土质条件、施工难度、工程造价等多方面因素,选择高压旋喷防渗墙作为垂直防渗帷幕。由于防渗墙深度达23 m,采用三管法施工防渗墙。

沿废渣堆边界、场底黏土厚度较薄处设置防渗墙,采用双排桩布置,孔中心间距0.7 m。高压喷射灌浆固结体的旋喷直径0.9 m(有效影响范围直径0.9 m)。旋喷浆液采用水泥+膨润土+还原剂,其强度等级可为42.5级或以上。

垂直防渗帷幕进入强风化泥质粉砂岩层不小于1.50 m,中心线长约773.68 m,其平面示意如图2 所示。共设置1 150 根桩,平均桩长约11.90 m,桩总长13 685 m。

图2 垂直防渗帷幕平面示意Figure 2 Plane schematic of vertical barriers

3.2 原位稳定化/固化

原位稳定化/固化具体做法如下:

1)高压灌注水泥浆与稳定化药剂采用三管高压旋喷法,场地内有高压线经过的废渣堆体采用双管高压旋喷法。原位稳定化固化钻孔点采用梅花形布置,横向间距为1.5 m,纵向间距为1.0 m。废渣钻孔孔径为0.3 m。

2)三管高压旋喷法水泥灌注量为90~100 kg/m3,双管高压旋喷法水泥灌注量为70~80 kg/m3。

3)稳定化药剂投加量暂定为15~20 kg/m3,稳定剂为无机硫基复合药剂。

4)原位稳定化固化底标高可根据废渣实际分布情况进行调整,至老土层不再进行。

对粉质黏土层缺失区,采用帷幕灌浆法对其进行处理。帷幕灌浆孔的孔中心间距为1.0 m,在帷幕的先灌排或者主帷幕孔中布设先导孔,其间距为16~24 m,孔深不小于2.0 m。帷幕灌浆采用自上而下分段灌浆法灌浆,同一排相邻的两个次序孔之间,以及后序排的第一序孔与其相邻部分前序排的最后次序孔之间,在岩石中钻孔灌浆的高度不得小于15 m。

3.3 渗滤液收集

在废渣场垂直防渗墙内设置多条渗滤液收集沟,以及2座渗滤液收集井,井中设提升水泵,确保防渗墙内水位低于防渗墙外水位2 m 左右,用于废渣场内水质的监测取样,以及降低废渣场内水位。由于场底属极微透水层,渣场四周设置了垂直防渗帷幕,切断了渣场与周边环境的水力联系,使渣场成为一个独立的水文地质单元,为渗滤液的收集创造了条件。收集井内地下水中重金属浓度不高于GB 8978—1996最高允许排放浓度,即满足标准中表1的要求,可直接排放;若不满足,则采用槽罐车运至清水塘工业废水处理厂进行处理达标后排放。

3.4 封场覆盖

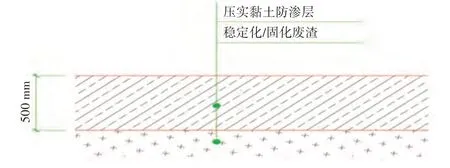

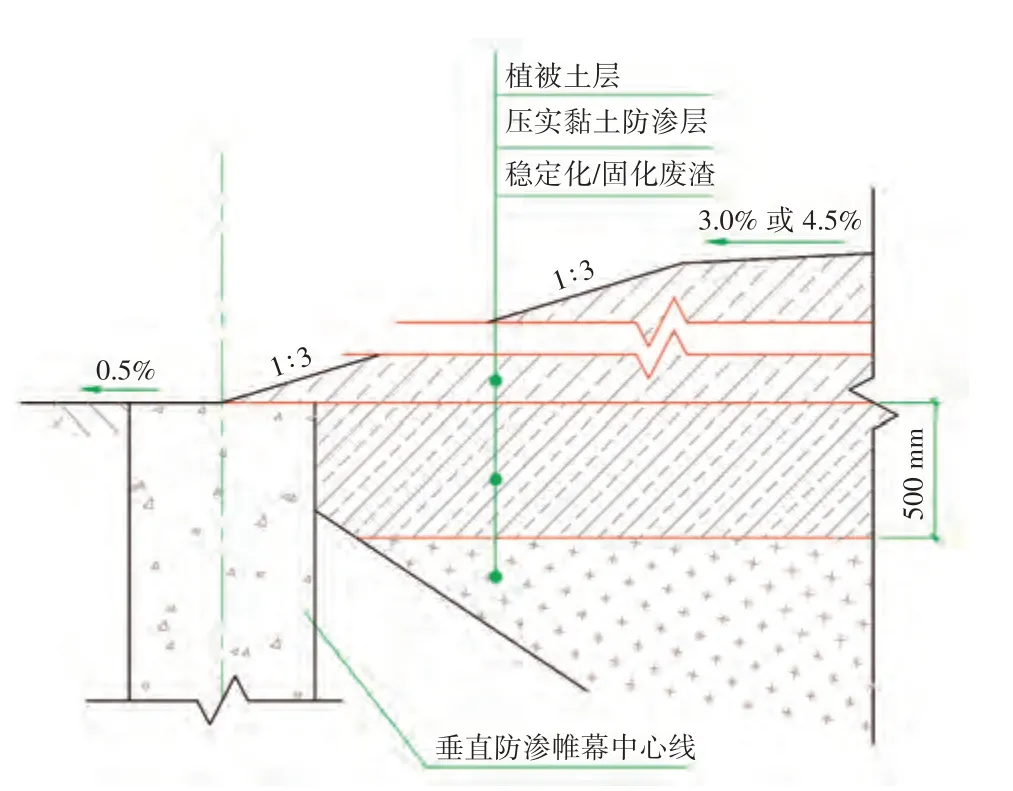

稳定化/固化处理完成的废渣堆体表面首先进行整形、场地平整,形成中间高、四周低的形状,堆体表面坡度不小于3%。堆体表面平整完成后,进行封场覆盖。

为防止固体废物直接暴露和雨水渗入堆体内,堆体表面设置2层覆土[2-4],由下至上分别为:第1层为压实黏土防渗层,采用50 cm 厚黏土,压实黏土防渗层的渗透系数不大于1.0×10-7cm/s,压实度≥90%,以防止雨水渗入废渣堆体;第2 层为覆盖层,采用种植土,厚度根据植株要求确定。封面覆盖层断面示意见图3,封场覆盖层与边坡防渗层连接示意见图4。

图3 封场覆盖层断面示意Figure 3 Cross-sectional schematic of the closed field cover layer

图4 封场覆盖层与边坡防渗层连接示意Figure 4 The connection schematic of the closed field cover layer and the anti-seepage layer of the slope

3.5 运行效果分析

通过本项目采取的工程措施,切断了废渣堆体与外环境的水力联系,有效地控制了重金属向外环境的迁移,避免堆体通过粉尘、地表径流、地下水污染周边环境及危害人群健康。修复后的场地满足规划用地性质要求,用于绿地公园,减少了土地占用。

本项目对1.032×106m3的重金属废渣进行原位治理和风险管控,废渣中的Pb、Cd、As 迁移至水体进入环境的比例按20%计算。采取本项目工程技术措施后,可有效控制Pb、Cd、As 不迁移至外环境,初步核算重金属污染物减排量Pb 2 598.48 t、Cd 7.31 t、As 1 091.36 t;帷幕渗透系数K为1×10-7cm/s,抗压强度2.0 MPa(28 d),双排桩厚度可满足30 a渗透距离(0.95 m)。

项目实施后,对废渣场上游的本底井和下游的污染扩散井进行了地下水连续采样分析,水质结果见表6。根据检测结果,渣场外围地下水水质满足GB/T 14848—2017 中的Ⅲ类水质要求。说明废渣经治理后,未对周边的地下水产生影响。

表6 治理后地下水采样结果Table 6 Groundwater sampling results after treatment

4 结论

1)储存1.032×106m3Ⅱ类、I 类一般工业固体废物混合渣的废渣场,废渣最大埋深为地坪下23.0 m,地下水稳定水位埋深为1.5~6.4 m,且与周边地下水存在水力联系。场地为存在1.0~9.0 m 粉质黏土层的极微透水层,周边存在饮用水水源地湘江,环境敏感。

2)采用“垂直防渗帷幕+原位稳定化/固化+渗滤液收集处理+封场”方案对废渣场进行治理后能有效控制Pb、Cd、As 不迁移至外环境,初步核算重金属污染物减排量Pb 2 598.48 t、Cd 7.31 t、As 1 091.36 t。

3)通过实施渗透系数1×10-7cm/s、抗压强度2.0 MPa(28 d)的双排桩帷幕,可满足30 a 渗透距离(0.95 m);通过对渣场外围的地下水监测井采样分析,水质满足GB/T 14848—2017Ⅲ类水质的要求。