MVR 强制循环蒸发技术处理垃圾填埋场渗滤液膜浓缩液

2023-01-14蔡名金

蔡名金

(中创水务科技环保(广东)有限公司,广东 中山 528458)

1 工程背景概述

随着经济的发展和居民生活水平的不断提高,我国生活垃圾填埋场的垃圾填埋量逐年增加,由此产生的垃圾渗滤液量也一直呈现上升态势。目前我国垃圾渗滤液处理普遍采用预处理+膜生物反应 器 (Membrane Bio-Reactor, MBR) + 纳 滤(Nanofiltration,NF) +反渗透(Reverse Osmosis,RO)处理工艺。NF 和RO 处理过程中会不断地产生膜浓缩液,约占垃圾渗滤液原水体积的13%~30%[1]。由调研结果可知,目前市场上鲜有稳定运行的浓缩液处理工程案例,浓缩液多采用回灌至生活垃圾填埋场、送往污水处理厂等方式进行处理[2]。展望未来,膜浓缩液处理市场潜力巨大,迫切需要更多成熟稳定、运行可靠的工艺技术。

渗滤液在常规预处理、厌氧和好氧生化的处理过程中,有机质、氮、磷和悬浮物等物质得到了有效去除,而钙、镁、钠、钾等阳离子以及氯离子、硫酸根、重碳酸盐等阴离子物质经过膜等深度处理单元后绝大部分都被截留在膜浓缩液中[3]。目前,膜浓缩液的处理方法主要有:①回灌工艺;②蒸发处理方法,包括浸没燃烧蒸发法(SCE)和机械式蒸汽再压缩处理法(MVC/MVR)等;③化学处理法,包括焚烧处理、超临界水氧化处理和高级氧化处理等;④物化处理法,包括絮凝沉淀、吸附、膜分离、固化与稳定化处理等;⑤组合处理工艺,包括无膜组合和有膜组合处理工艺或几种工艺的组合[4-7]。回灌工艺前期可以促进填埋垃圾的分解、加速填埋场稳定化进程,但长期回灌将导致渗滤液的电导率、CODCr、氨氮和硫酸盐浓度增加,进而降低膜工艺的处理效率,增加膜分离系统的运行成本[4-5]。蒸发处理方法中SCE 技术是一种节能环保的新型燃烧技术,具有热效率高、设备简单等优点,但该技术对NH3-N去除效果不理想,浓缩液中高浓度的氯离子在系统加热过程中可能会对设备产生腐蚀;MVC/MVR技术对CODCr与TN 有很好的去除效果[4],且自动化程度高,但氯离子对其设备的腐蚀作用较严重,设备常存在结垢和腐蚀问题,需经定期清洗与维护才能实现长期稳定运行。总体上蒸发处理方法减量效果好,但成本较高,应不断对其进行工艺改良研究[5]。回喷焚烧处理一般适用于垃圾焚烧厂,能够彻底消除其中的污染物质,但难以实现全量回喷情况下的稳定运行,回喷后还存在炉膛温度下降、热损失和炉膛腐蚀等问题[5]。高级氧化技术发展迅速,该技术可以将难降解有机物、色度良好去除,大幅提高BOD5/CODCr,但对盐度的去除率不高,同时存在加药量及用电量大、化学污泥产生量高、处理成本高、需与其他工艺联合使用才能保证达标排放等问题。多数物化处理法能够使污染物氧化或矿化,将其有效去除,从根本上消除二次污染的可能性,但很多处理方法仍处于实验研究阶段,运行成本高,能耗和药剂消耗大,部分方法距投入实际应用还有一定差距[5]。

因此,针对目前膜浓缩液处理的上述问题,对传统MVR 技术进行优化设计和配置,制定预处理+MVR 强制循环蒸发结晶+母液干化技术(以下简称“本工艺技术”),并于2021 年3 月应用于江西某垃圾填埋场膜浓缩液处理工程,取得了较好的效果。该工程处理规模为400 m3/d,进水主要来自上游渗滤液处理厂产生的RO 膜浓缩液。以该处理工程为例,介绍本工艺技术的工艺技术原理、运行效果和运行成本,并分析其存在的问题及应用前景等,可为同类型项目提供技术参考。

2 工艺流程与设计参数

2.1 工艺技术设计优化思路

膜浓缩液成分十分复杂,具有高CODCr、高氨氮、高含盐量、高硬度、高腐蚀性且生化性较差等特点,在处理工艺选择方面面临很大的挑战。为此,本工艺技术进行如下设计优化和创新。

1)对于高硬度,采用软化预处理系统进行高效沉淀去除,避免高硬度导致后续蒸发结晶设备的结垢堵塞,减少设备清洗与维护频率。

2)对于高含盐量,采用蒸发结晶工艺使无机盐结晶形成杂盐提取出系统。

3)对高腐蚀性,在蒸发结晶设备与液体接触的地方普遍采用钛合金(TA2)的金属材料,增强设备的防腐蚀性。

4)对于生化性较差的特性,采用污染物耐受程度高、可高效去除难生物降解物质的强制循环蒸发技术。

5)对于高氨氮,设置酸塔吸收单元,在酸塔内二次蒸汽的氨氮和硫酸可反应生成硫酸铵,进而降低氨氮含量。酸塔采用具有防腐蚀的特殊纤维增强复合材料(FRP)。

6)选用大流量、低扬程、节能降耗的轴流式蒸发循环泵和成熟稳定、性能优秀的离心式蒸汽压缩机来降低整个系统的运行成本和维修成本。强制循环泵提供的大流速也可以让循环液对换热列管进行强烈冲刷,避免设备结垢。

2.2 工艺流程及工艺技术原理

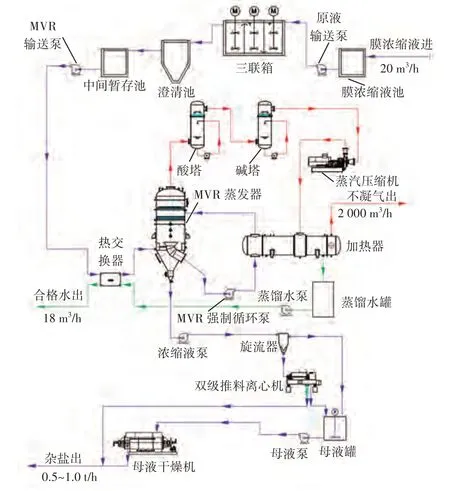

该项目的工艺流程如图1 所示。

图1 项目工艺流程Figure 1 Process flow of the project

2.2.1 预处理系统

膜浓缩液由于硬度、碱度和悬浮物浓度比较高,必须进行软化预处理,避免钙镁等离子和悬浮物进入蒸发系统导致加热器换热管管束结垢。膜浓缩液先由原液输送泵提升至三联箱,在三联箱内先投加氢氧化钠(投加量为2.6 kg/m3),去除钙镁等离子,再投加聚合氯化铝铁(1.2 kg/m3)和聚丙烯酰胺(0.02 kg/m3),生成颗粒直径较大的易沉降絮凝物,然后废水进入两级澄清池进行泥水沉淀分离。软化澄清后的出水进入到下一级MVR 强制循环蒸发结晶系统。经澄清池沉降浓缩后的泥浆送至卧螺离心脱水机进行脱水后外运填埋处理。

2.2.2 MVR 强制循环蒸发结晶系统

膜浓缩液蒸发处理过程中,基本所有重金属、无机物以及大部分大分子有机物都会保留在浓缩液中,只有少部分挥发性烃、有机酸和氨氮等污染物会进入蒸汽,最终存在于冷凝液中。

MVR 强制循环蒸发系统膜浓缩液的设计沸点升9 ℃,蒸汽压缩机的设计温升19 ℃。蒸发系统的蒸发器和加热器为非标设备,钛合金(TA2)材质,共分两套系统(单套处理能力为200 m3/d)。蒸发器为圆柱锥底型,柱体尺寸为Φ2 400 mm × 8 000 mm。加热器为圆柱型,尺寸为Φ1 800 mm×9 200 mm。蒸发器采用反循环的方式,设计运行温度为108 ℃。加热器设计运行温度为120 ℃,采用水平卧管的方式,换热管采用水平双向(两程)的结构形式,换热管直径Φ32 mm。强制循环泵采用ZWQ 系列轴流式蒸发循环泵,压缩机采用离心式蒸汽压缩机。强制循环泵提供的大流速可以让循环液对换热列管进行强烈冲刷,避免设备结垢。

在蒸发系统内,膜浓缩液与MVR 蒸发器内的循环液通过强制循环泵以一定的流速(大于2 m/s)流经加热器的换热列管管程,与壳程的二次蒸汽进行换热,加热后的料液进入MVR 蒸发器,由于压力降低,瞬间闪蒸产生二次蒸汽,物料不断得到浓缩。闪蒸产生二次蒸汽先进入酸塔,膜浓缩液中挥发进入蒸汽中的氨氮和硫酸反应,生成硫酸铵,大部分的氨氮被去除,设备出水氨氮≤25 mg/L,蒸馏水氨氮的浓度很低,能直接达到排放要求。经过酸塔后的蒸汽继续进入碱塔,蒸汽中的挥发性烃、有机酸和氢氧化钠反应,生成有机钠盐,大部分的CODCr被去除,设备出水CODCr≤100 mg/L。

在蒸发系统内循环液的物料密度通过在线密度计进行监测,当密度达到设定的目标值(约1.3~1.4 g/cm3)时,通过PLC 程序控制浓缩液泵将物料输出至旋流器进行初步固液分离。旋流器底部的固形物进入双级推料离心机,双级推料离心机进一步降低固形物的含水率,最终形成杂盐晶体然后进入杂盐打包系统,杂盐打包后送至业主自有的填埋场处理。旋流器及双级推料离心机的透过滤液(即母液)进入到母液罐中暂存,然后进入母液干化系统。

2.2.3 母液干化系统

母液罐中的母液通过母液泵投料进入母液干燥机进行干化处理。母液主要成分是氯化钠、硫酸钠、钙镁、有机物等组分。干燥机的热源采用现场提供的蒸汽(0.8 MPa,175 ℃)。经过干燥机干燥后的母液干粉成品含水率降低至10% 左右,吨袋打包后最终和离心机产生的杂盐一并送业主自有的填埋场处理。

母液干燥机采用空心桨叶干燥机,该干燥机是以饱和水蒸气或导热油为热传导的设备,干化流程见图2。桨叶干燥机的工作原理:空心轴上密集排列着楔型中空桨叶,水蒸气或导热油等热介质经空心轴再流经至桨叶,桨叶通过间壁传热加热母液,母液沸腾产生水蒸气。蒸发出来的水蒸气及粉尘继续由离心风机排至尾气处理系统处理。干燥机内母液的水分不断得到蒸发最终变成固体粉末状排出系统。

3 测试指标与分析方法

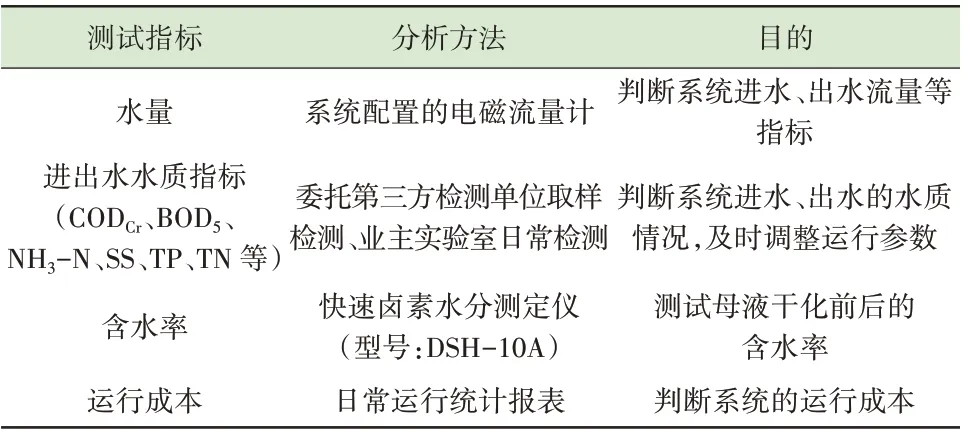

从水量、进出水水质、含水率和运行成本进行对比分析,其测试指标及分析方法见表1。

表1 测试指标及分析方法Table 1 Test indicators and analysis methods

4 运行效果分析

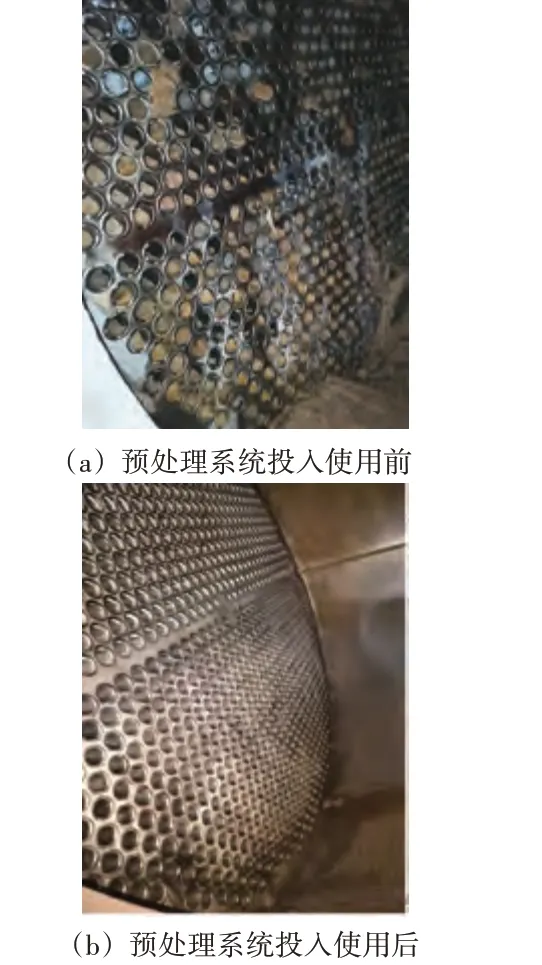

1)软化预处理系统可以有效去除膜浓缩液的硬度、碱度等污染物质,避免进水管路、加热器、板式换热器等关键核心单元结垢堵塞,提高系统设备在线运行时间及延长清洗除垢周期。在相同的运行间隔周期和同样的处理负荷下,软化预处理系统投入使用前后的加热器换热管管束结垢比对情况见图3。

图3 软化预处理系统投入使用前后的加热器换热管管束结垢比对情况Figure 3 Scale comparison of the heater heat exchange tube bundle before and after using the softening pretreatment system

2)强制循环蒸发结晶工艺可以有效地将Na+、K+、Cl-等无机杂盐形成晶体提取出系统,避免这些无机盐组分在蒸发过程中不断浓缩富集从而影响蒸发效率。双级推料离心机产生的杂盐晶体的情况见图4。杂盐吨袋打包后送业主自有的填埋场进行安全处置。

图4 杂盐晶体的生产情况Figure 4 Production status of miscellaneous salt crystals

3)钛合金材料对膜浓缩液的高腐蚀性及蒸发运行的高温高湿环境具有良好的耐受性,蒸发结晶系统投入运行超过1 a 的时间,系统停机清垢周期在20 d 以上,每次停机清垢都会对加热器和蒸发器等核心部件进行例行检查,未见产生明显的材料腐蚀现象。

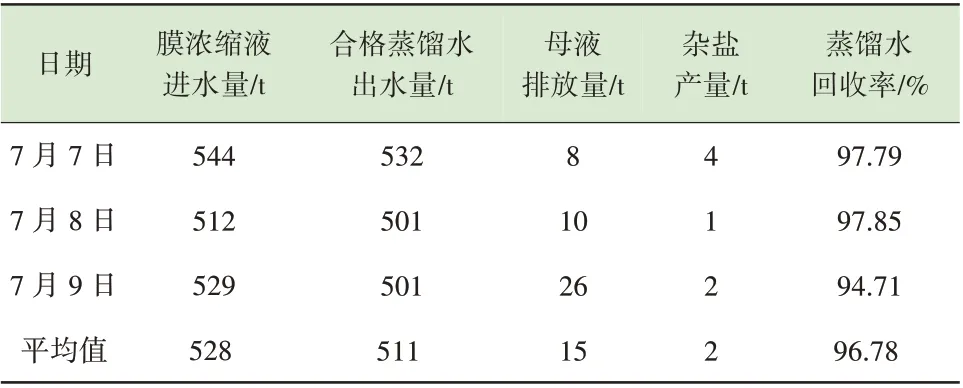

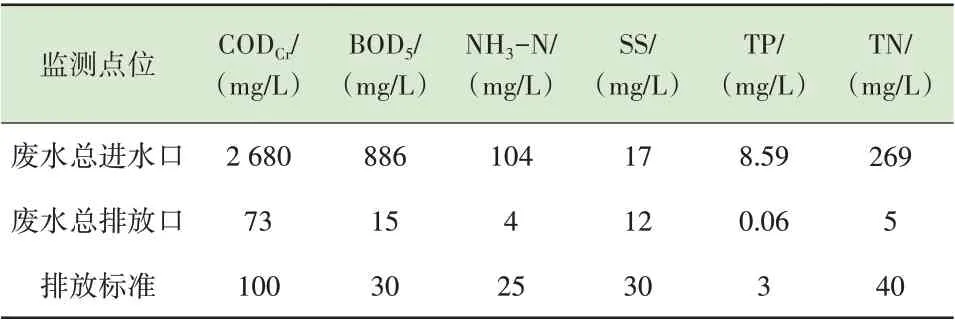

4)本工艺技术应用于该案例运行情况良好,完全适用于膜浓缩液的水质特点。经过本工艺技术处理后,蒸馏水回收率平均在90% 以上,母液外排量平均少于10%(表2)。处理后出水水质稳定达到GB 16889—2008 生活垃圾填埋场污染控制标准中表2 排放限值的要求(表3),且CODCr、BOD5、NH3-N、SS、TP 和TN 的 去 除 率 分 别 为97.28%、98.31%、96.15%、29.41%、99.30% 和98.14%。

表2 项目处理水量Table 2 Water treatment capacity of the project

表3 项目进出水水质Table 3 Inlet and outlet water quality of the project

采用快速卤素水分测定仪对母液干化前后的含水率进行测定,各项测试指标如表4 所示。母液干化前含水率平均为78.1%(即含固率21.9%),母液干化后残渣含水率平均为2.2%,含水率降低了75.9 个百分点,达到了废物减量从而降低外运费用的目的。

表4 母液干化前后的含水率Table 4 Water content before and after drying of mother liquor

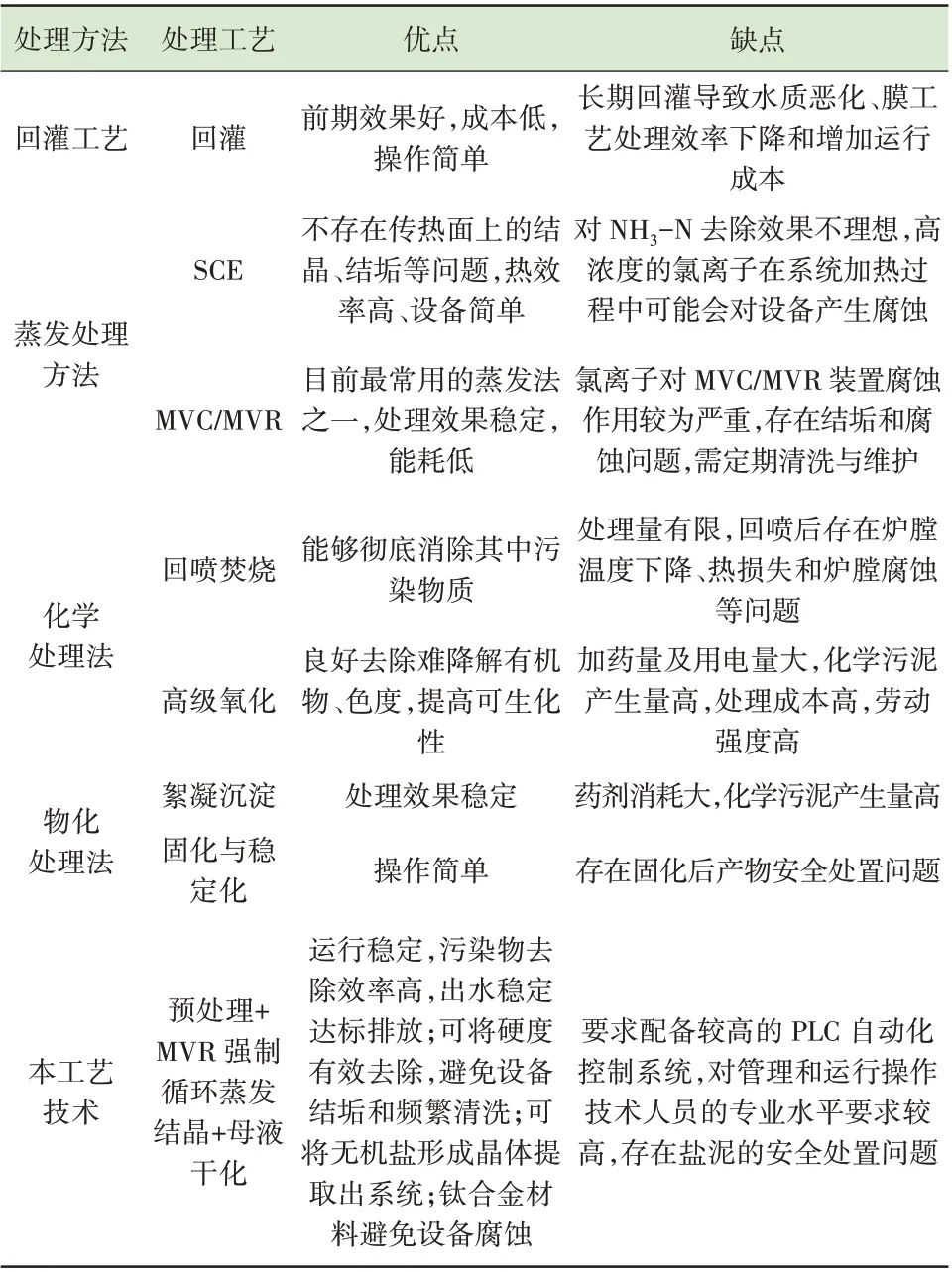

5)本工艺技术与其他工艺的运行效果优缺点对比如表5 所示。

表5 本工艺与其他工艺的运行效果优缺点[5]Table 5 The advantages and disadvantages between this process and other processes[5]

5 成本经济分析

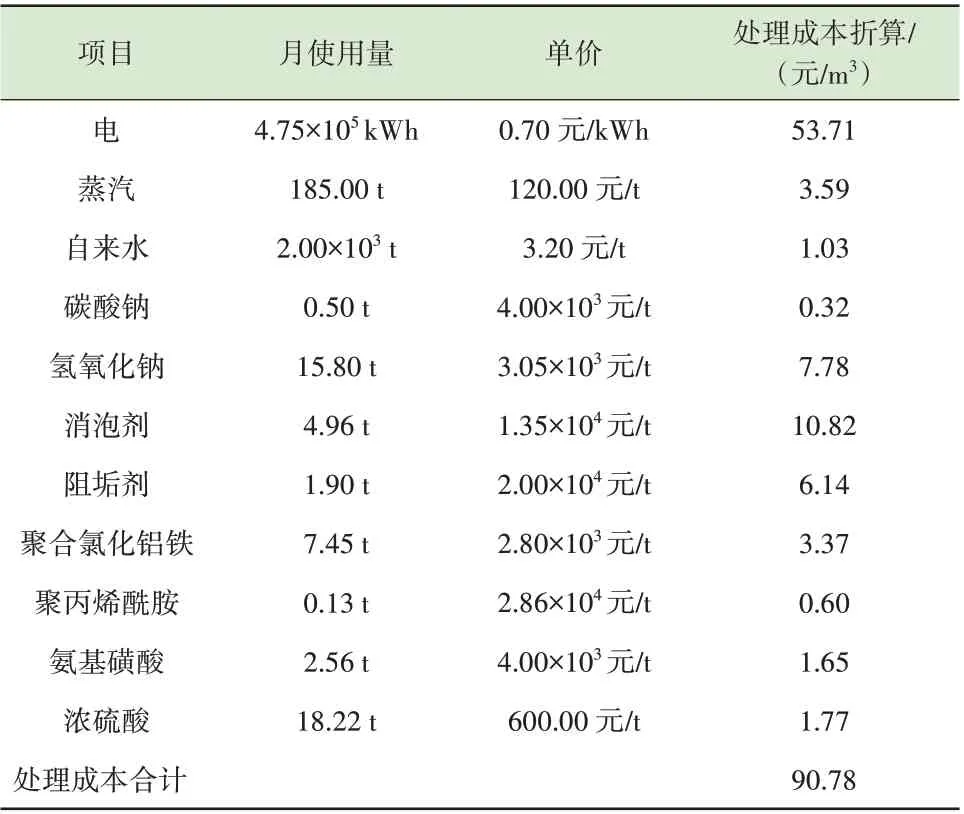

本案例的运行成本如表6 所示。按出水量计算,膜浓缩液的处理成本包括电费53.71 元/m3、药 剂32.45 元/m3、蒸 汽3.59 元/m3和 自 来 水 费1.03 元/m3,合计90.78 元/m3,其中未包括设备折旧费、人工费、母液干化费用、污泥和杂盐处置费用。

表6 项目运行成本Table 6 Operating costs of the project

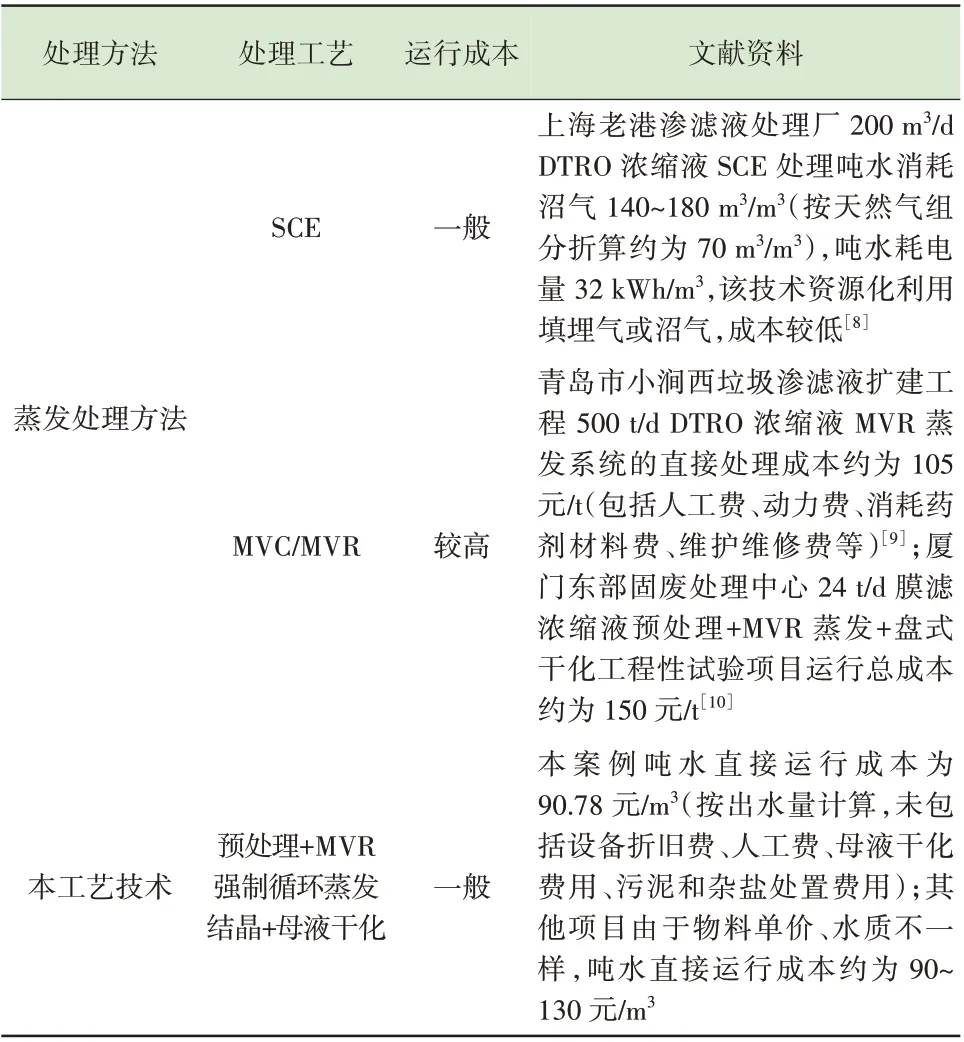

选取了与本工艺技术相近的蒸发处理方法进行运行成本的对比,结果如表7 所示。

表7 本工艺与蒸发处理方法的运行成本比较Table 7 Comparison of the operating costs between this process and evaporation treatment method

6 存在问题与展望

6.1 本案例存在的问题

本工程案例已运行超过1 a,各项性能指标良好。总结该案例设计、设备制造、现场安装、调试和正式运行的各个工程阶段,主要存在如下问题:①蒸发结晶设备虽然占地面积较小,但总高度达15 m,现场安装难度较大,安装时间较长;②设备系统与液体接触的材料大部分为钛合金,仪表、阀门较多为进口或合资品牌,因此总制造成本较高;③整个浓缩液处理系统要求配备较高的PLC 自动化控制系统,对管理和运行操作技术人员的专业水平要求较高;④本案例的污泥和杂盐处置费用不具有普遍性,污泥和杂盐送至业主自有的填埋场处理,因此并未产生费用和存在管理上的问题。

6.2 展望

本工艺技术经江西项目案例证明是基本可行的。针对该案例存在的问题,提出如下优化措施:①将蒸发结晶设备进行模块化分割和设计,几个模块单元在制造工厂内生产完成后再发往现场组装,减少现场安装难度和时间;②多总结积累设计和运行经验,减少设备堵塞结垢的风险点,摸清膜浓缩液的腐蚀特性和各项设备的优缺点,甄选国产优质的设备和仪表阀门,减少项目的总造价和维护成本;③培养更多具备较高专业技能的管理和运行操作技术人员;④系统分离出来的盐泥的安全处置和出路直接关系到项目是否真正做到全量处理。其他项目盐泥若需要进一步外运和处置将产生一定的费用和存在管理上的问题。盐泥的安全处置参考文献有限,需要更多科技工作者和技术人员进行研究。通过以上优化措施,可使本工艺技术更加完善稳定,更加适用于膜浓缩液的处理。

7 结论

预处理+MVR 强制循环蒸发结晶+母液干化的处理技术具有自身的特定优势,可以克服膜浓缩液处理的技术难点,原MVR 技术在工程中发现的设备结垢和腐蚀、需要定期清洗与维护、成本较高等问题也得到了较好解决。软化预处理可以有效去除硬度;MVR 强制循环蒸发可以高效去除难以降解的大分子CODCr;强制循环泵提供的大流速可以让循环液对换热列管进行强烈冲刷,避免设备结垢;酸塔可以高效去除氨氮;结晶系统可以将无机盐形成晶体提取出系统,避免盐分积累。应用该技术的江西项目案例自2021 年3 月投入正式运营以来,运行稳定,出水达标排放。蒸馏水回收率平均在90% 以上,母液经过干化处理后含水率降低了75.9 个百分点,系统停机清垢周期在20 d 以上,加热器和蒸发器等核心部件未发现腐蚀的情况,吨水直接运行成本较低。该技术可直接应用于大部分垃圾填埋场渗滤液膜浓缩液的处理,具有较广阔的应用前景。