生活垃圾焚烧常见烟气脱硝工艺的技术经济分析

2023-01-14沈宏伟胡利华郭无双

沈宏伟,胡利华,郭无双,钱 琨

(光大环境科技(中国)有限公司,江苏 南京 210000)

1 引言

生活垃圾焚烧烟气脱硝技术以选择性非催化还原(SNCR)以及选择性催化还原(SCR)为主。随着我国垃圾焚烧行业的多年发展,SNCR 与SCR已实现广泛应用,相应研究较多[1-3],但针对性的技术经济分析不够全面。郭娟[4]对比了尿素与氨水的特性并分析了垃圾焚烧SNCR 采用不同还原剂的运行费用,认为氨水更具经济优势,但没有考虑其他的运行费用以及还原剂价格的影响。李茂东等[5]分析了SNCR 不同还原剂对垃圾焚烧热效率的影响,得出较全面的结果,但其测算模型未结合SNCR 脱硝的技术特点。高劲豪等[6]对比分析了4 种垃圾焚烧脱硝超低排放技术的经济性,但缺乏详细的理论分析过程。

垃圾焚烧行业面临国补退坡、垃圾量不足、排放要求提高等诸多压力,对现有技术的降本增效需求升高。但现有研究成果在技术经济建模以及分析方面研究较少,无法有效地从经济数据角度为企业提供指导。在脱硝技术经济研究方面,存在经济模型与工艺模型耦合不足,分析内容不具普适性和全面性等问题。同时,对还原剂价格波动的相关性影响研究不足,对垃圾焚烧项目的指导意义有限。针对上述问题,建立垃圾焚烧SNCR 与SCR 的技术经济耦合模型,研究SNCR 与SCR 脱硝过程中的技术运行费用及其影响因素,为垃圾焚烧行业脱硝技术高效应用以及还原剂的选择、脱硝技术的优化提供模型与数据支撑。

2 研究过程与方法

2.1 垃圾焚烧常见脱硝技术

垃圾焚烧常用脱硝技术中,常规SNCR 受限于外部条件脱硝效率不高,对应NOx(氮氧化物)排放指标一般为欧盟2010 标准的200 mg/m3,但系统简单,投资费用低,应用广泛。结合智能控制、声波测温等技术,并优化混合效果,SNCR 处理效率有望达80% 以上[7],有一定潜力达到80 mg/m3左右的排放值。SCR 脱硝效率高,NOx排放标准最低可达50 mg/m3,甚至满足火电行业的超低排放要求。但垃圾焚烧项目粉尘中含较多碱金属,SCR催化剂需布置在布袋后,避免碱金属中毒,导致需要采用低温催化剂以及烟气加热设备,投资运行费用较大。SCR 一般不单独使用,而是采用SNCR+SCR 的组合工艺,既提高达标稳定性,又减少催化剂用量,降低成本。

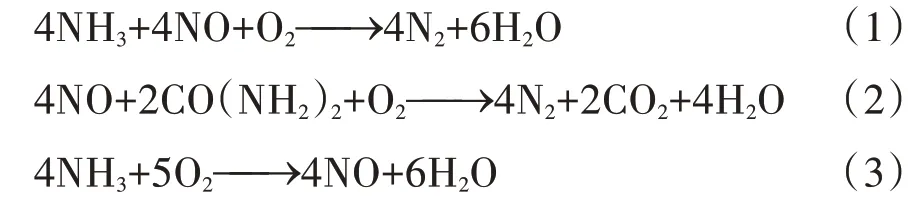

2.1.1 SNCR 脱硝技术

SNCR 脱硝技术是采用还原性药剂如氨水、尿素等在高温下(一般850~1 050 ℃)与烟气中的NOx(主要为NO)反应生成N2的一种技术,其总包反应如下,其中以氨为还原剂、以尿素为还原剂、副反应的化学方程式分别见式(1)、式(2)、式(3)。

上述反应发生在炉膛内高温区域,通过双流体喷枪将氨水或尿素溶液雾化成小液滴喷入炉膛,液滴行进过程中不断释放还原剂进行反应。还原剂与烟气的混合受炉膛固定结构、流场以及喷枪位置影响,混合效果受限,导致一般脱硝效率不高,且易造成氨逃逸升高。SNCR 还原剂与烟气混合反应过程示意见图1。

图1 SNCR 还原剂与烟气混合反应过程示意Figure 1 Mixing process schematic between SNCR agent and flue gas

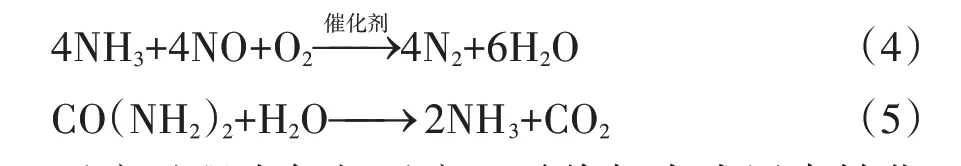

2.1.2 SCR 脱硝技术

工业用SCR 脱硝技术多通过V2O5-WO3/TiO2或者V2O5-WO3/TiO2系催化剂实现NH3与NOx低温过程反应。对于垃圾焚烧,一般采用180 ℃左右的低温催化剂[8],其主要反应方程式见式(4)、式(5),其中氨水为还原剂的反应见式(4)、尿素需先分解为氨的反应见式(5)。

反应过程为气相反应,需将氨水或尿素转化为氨气后再与烟气混合。

2.2 不同还原剂应用于垃圾焚烧的工艺技术分析

常见脱硝还原剂包括液氨、氨水、尿素。垃圾焚烧项目规模较小,使用液氨安全风险较大,一般以氨水或尿素为主。根据式(1)~式(5),采用氨水或尿素作为还原剂时储运以及制备工艺不同,经济费用也不同。

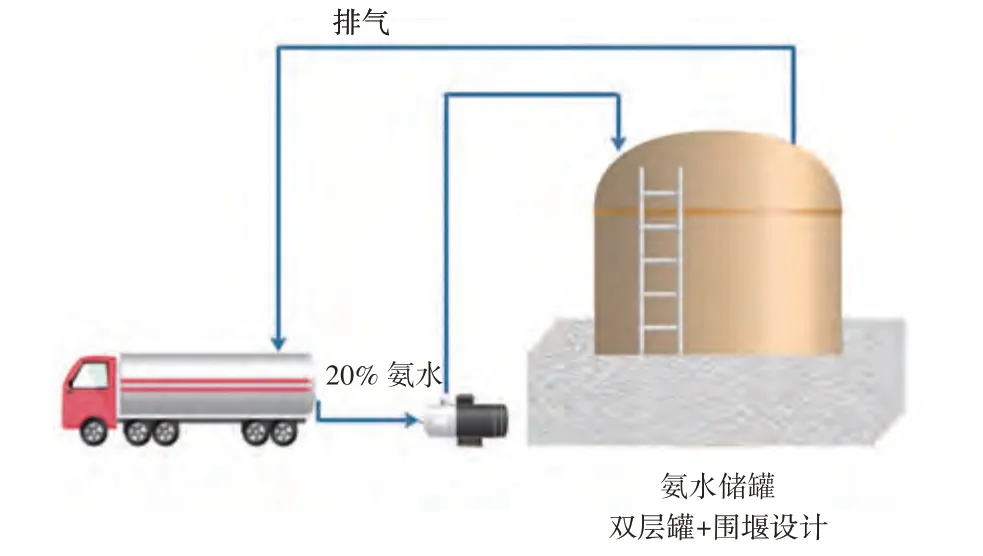

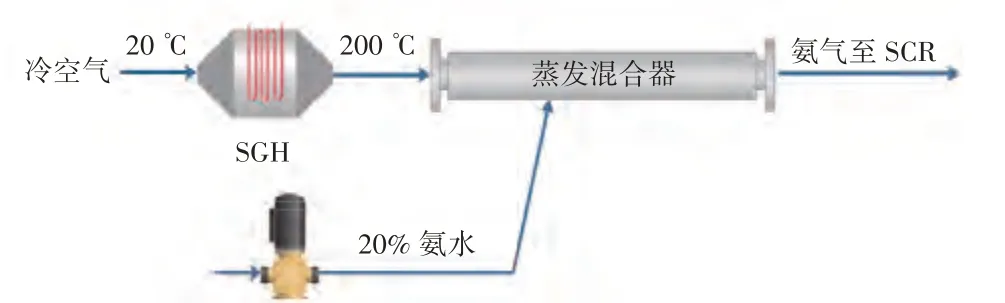

采用市售20%~25%的氨水作为还原剂时,氨水一般通过罐车运输,用户端采用储罐直接储存。20%的氨水凝固点约为-35 ℃,在大部分地区,储罐无需保温。供SNCR 系统时,设置输送泵将氨水输送至SNCR 系统直接参与反应。供SCR 系统时,设置输送泵将氨水输送至蒸发混合器蒸发成氨气后进入SCR 系统反应。蒸发混合器通过蒸汽加热器(SGH)将空气加热至200 ℃左右与经喷枪雾化后的氨水液滴接触将其蒸发生成氨气。氨水储运系统示意见图2、氨水制氨气工艺示意见图3。

图2 氨水储运系统Figure 2 Ammonia solution storage and transport system

图3 氨水制氨气工艺示意Figure 3 Process schematic of gaseous ammonia production from ammonia solution

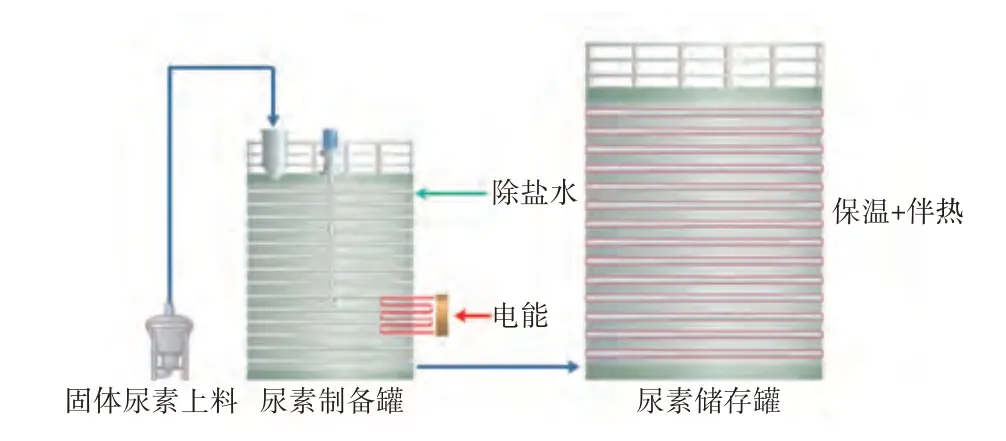

采用尿素作为还原剂,尿素为固体,一般以袋装或罐车来料,用户端需设置上料系统以及相应的尿素溶液制备罐、储存罐。尿素溶解吸热,罐体需设置加热和保温系统。为确保溶解以及输送过程无结晶,溶解水温度宜设置在40~50 ℃[9]。尿素储备系统示意见图4。

图4 尿素储备系统Figure 4 Urea storage system

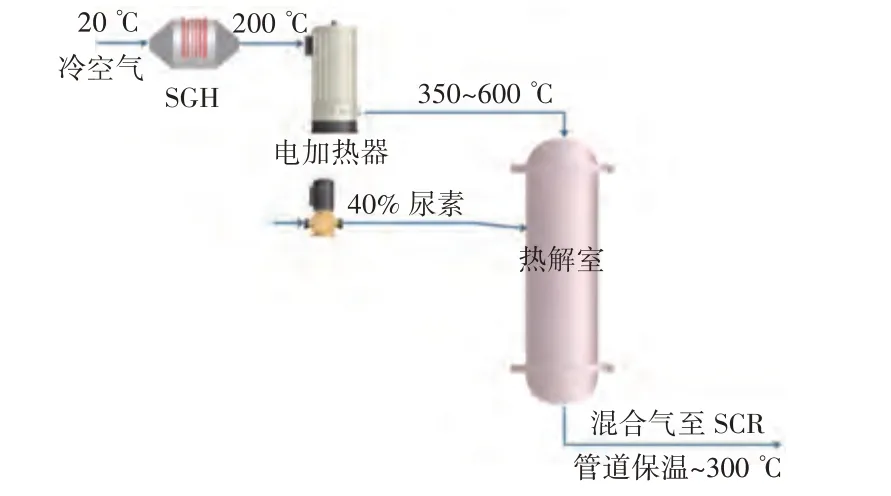

供SNCR 系统时,设置输送泵将一定比例的尿素溶液输送至SNCR 系统直接参与反应。供SCR系统时,设置输送泵将尿素溶液输送至热解或水解反应器生成氨气后进入SCR 系统反应。热解技术相比水解能耗更高、运行费用更高,但无需高压容器,制氨响应速度更快[10],在投资以及运行管理上更有优势,目前垃圾焚烧主要还是以热解为主。由于热解反应温度较高,热解风需通过蒸汽加热器以及电加热器两个加热系统进行加热,且由于反应过程吸热,进入热解室的温度需要大于出热解室温度。尿素热解示意见图5。

图5 尿素热解示意Figure 5 Schematic of urea pyrolysis

2.3 垃圾焚烧SNCR 与SCR 脱硝的技术经济分析模型

结合2.2 所述工艺模型建立与之耦合的经济分析模型。SNCR、SCR 运行过程中受原始条件、运营管理等影响很大,不同项目的运行费用差异化明显,若按特定案例分析,往往会使结果不具备代表性、普适性。因此分析时结合目前垃圾焚烧的常规技术水平,作出如下合理设定:

1)不考虑SNCR 反应过程中的副反应,仅考虑主反应的化学反应热。SNCR 反应过程复杂,受影响因素较多[11],且还原剂反应过程中存在副反应、过量喷射等现象[12],完整计算过程中的化学反应热难度极大,考虑到副反应需要很高的温度,且对于经济分析对比结果影响不大,因此此处暂时忽略。

2)氨水与尿素溶液在炉膛内雾化效果相同,即氨水与尿素溶液进入炉膛内时的液体总流量相同,压缩空气耗量相同。蔡洁聪等[13]研究表明,不同雾化粒径与喷射速度对脱硝效率影响显著,因此在效率一致的假设下,应保持喷枪的雾化效果一致。

3)根据目前行业惯例,采用SCR 时,同时也使用SNCR 确保脱硝效率,并降低SCR 的投资运行费用,因此SCR 入口NOx原始值一般设计为200 mg/m3,且还原剂储备系统的运行费用计算在SNCR 内,SCR 系统不重复计算。

4)SCR 制氨气过程采用空气加热,氨水采用直接蒸发技术,尿素采用热解技术,两者所需热空气量相同。

基于上述设定,建立SNCR 和SCR 运行过程中的物料以及能量消耗模型,见式(6)~式(14)。

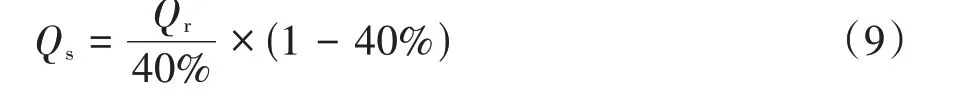

脱硝还原剂耗量:

SNCR 炉内蒸发热损失等效电耗:

尿素溶解制40%溶液用水量:

尿素溶解过程电耗:

SNCR 化学反应热等效电耗:

式中:Qr、Qw、Qs、Qn(每根喷枪流量)、QS-SCR、QS-NH3,kg/h;NSR(氨氮比)为喷入的氨当量与待脱除NOx摩尔比,无量纲;Qg、Qa分别为烟气流量以及SCR 制氨用空气流量,m³/h;CNOx为反应前NOx浓度,mg/m³;MR、MNOx分别为还原剂与NOx的摩尔质量,其中NOx按NO2计,g/mol;cw为还原剂质量含水率,氨水一般为20%~25%,尿素固体为0;n为SNCR 喷枪个数;P1、P2、P3、P4,kWh;ΔH1、ΔH2、ΔHr、ΔHs分别为水的相变潜热、尿素溶解热、SNCR 还原剂化学反应热以及蒸汽的气化潜热,kJ/kg;η为热电转化效率,文中按20%计算;Cpw、Cpg、Cpa分别为水、烟气以及空气的定压比热容,kJ/(kg·℃);Δtg、Δtan、Δtau、Δts分别为SCR 烟气所需的加热温升、热解蒸汽加热空气所需的加热温升、电加热空气所需的加热温升以及尿素溶解水的温升,其中,氨水工艺只需蒸汽加热空气,尿素工艺需要电加热至更高温度,℃。

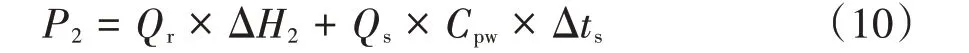

将脱硝过程中的物料消耗、能耗、压缩空气、其他设备固定电耗汇总乘以各自单价,即可得SNCR、SCR 脱硝过程的费用,如式(15)所示:

对氨水SNCR 工艺,i=r,w;j=1,3,若还原剂为尿素,j=1,2,3。对氨水SCR 工艺,i=r,w,S-SCR,S-NH3;上式第2 项为0;对尿素SCR 工艺,i=r,w,s,S-SCR,S-NH3;j=2,4。

式中:a为对应物料单价,元/t;b为电价,元/kWh;c为压缩空气单价,元/m³;Po为系统其他设备固定电耗,kWh;Qca为系统压缩空气耗量,m³/h。

3 分析与讨论

以某1×500 t/d 垃圾焚烧项目为例,结合技术经济模型,对不同脱硝技术进行研究。项目主要设计运行参数见表1。

表1 某500 t/d 焚烧线技术参数Table 1 Technical parameter of a 500 t/d incineration line

该条线采用不同工艺时设备投资费用见表2,尿素工艺由于储运以及制备系统更为复杂,投资费用略高。SCR 的投资费用远高于SNCR,但选择SCR 或SNCR 主要取决于项目的脱硝需求。对于垃圾焚烧项目而言,由于运行协议期长,对长期的运行费用关注度更高。

表2 某500 t/d 焚烧线不同脱硝技术设备投资费用Table 2 Investment cost of different DeNOx equipment for a 500 t/d incineration line

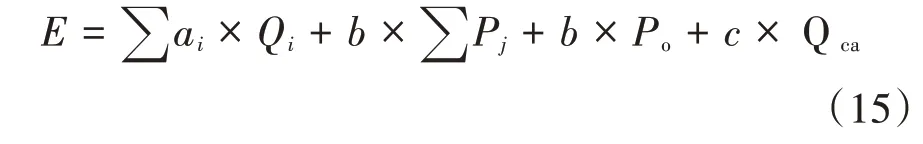

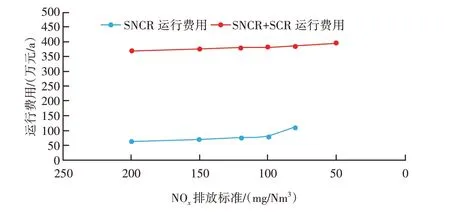

3.1 SNCR 脱硝过程中运行费用的分布

不同工艺SNCR 脱硝过程的技术运行费用见图6,其中,20% 氨水按单价700 元/t、尿素按单价2 100 元/t、电价按0.65 元/kWh、除盐水价按10元/t、压缩空气价格按0.10 元/m3计;SCR 脱硝过程同SNCR。SNCR 系统简单,运行水电气耗较少,还原剂费用占总费用比例接近70%,是影响SNCR运行费用的最关键因素。液滴在炉膛内蒸发造成的发电损失不可忽略,降低喷射溶液量可有效减少热损失,但会导致还原剂混合效果变差,脱硝效率下降,需要研究高效混合技术。SNCR 反应过程放出热量,适当提高了能量利用率。当前计算案例下,尿素工艺运行费用略高于氨水工艺,主要由于尿素价格略高以及尿素溶解稀释过程水电消耗稍多,但差距并不明显。根据技术经济模型,提高还原剂利用率,降低还原剂耗量,采用更高效低成本的混合技术是SNCR 降低成本的关键。

图6 不同还原剂SNCR 脱硝运行费用Figure 6 Operation cost of SNCR denitration by using different agents

3.2 SCR 脱硝过程中运行费用的分布

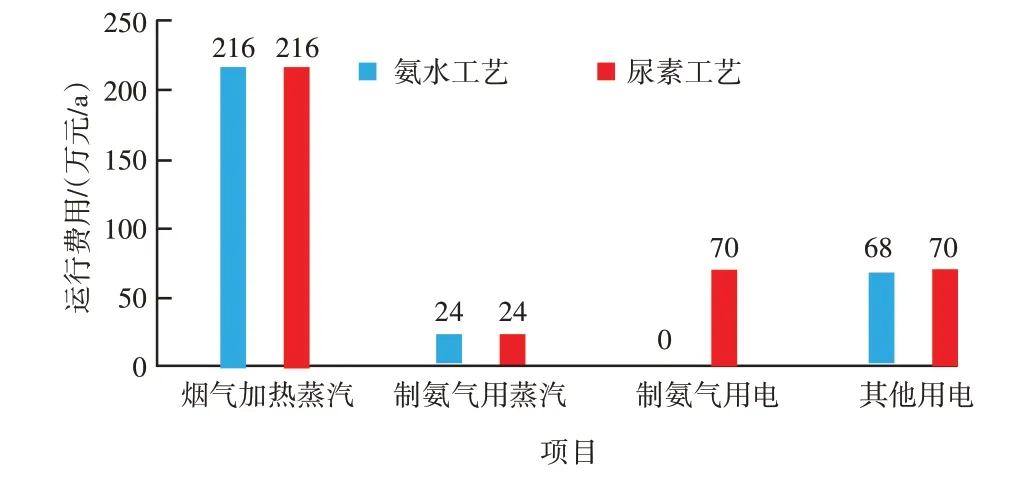

SCR 脱硝过程中的运行费用分布见图7。对比图6,SCR 运行费用远高于SNCR,其中蒸汽成本与电耗占比最高(50% 以上),还原剂费用仅占6% 左右。氨水与尿素工艺蒸汽加热成本分别占SCR 脱硝运行费用的73% 和60%;使用尿素相比氨水年运行费用增加约73 万元。图8 对蒸汽和用电的费用进一步拆解,烟气加热的能耗远远大于其他运行费用;另外,SCR 系统压损较大,因此引风机电耗(图8 中“其他用电”)较高。采用尿素的运行费用显著高于氨水,两者的差距主要源于尿素热解过程加热需求大于氨水,导致整体用电费用是氨水的2 倍以上。研究更低温的SCR催化剂,或者提高进入SCR 的烟气温度,是降低SCR 运行成本的关键;此外,对SCR 而言,应尽量采用氨水工艺。

图7 不同还原剂SCR 脱硝运行费用Figure 7 Operation cost of SCR denitration by using different agents

图8 不同还原剂SCR 脱硝用电与蒸汽费用分布Figure 8 Electrical and steam cost of SCR denitration by using different agents

3.3 还原剂价格因素对SNCR 脱硝费用的影响

从3.1 可以看出,SNCR 采用不同还原剂时运行成本差异较小,不同还原剂的经济优劣受各地还原剂价格影响不同。将式(15)变化得到式(16),如下所示:

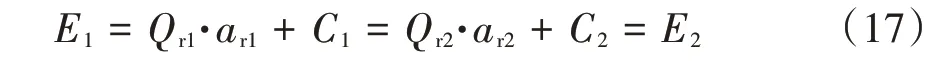

对于确定项目,其他条件不变时,上式中Qr、C为常数,因此SNCR 的运行费用与还原剂价格呈正比。令E1、E2分别代表采用氨水和尿素SNCR工艺运行费用,当E1=E2时,可得两种工艺的等费用线:

以3.1 中计算工况为例,设定其他参数不变,仅变动还原剂价格,可得该工况下的等费用线如图9 所示。

图9 不同还原剂SNCR 运行等费用线Figure 9 SNCR isocost line by using different agents

等费用线将图9 清晰地划分为两个区域,当尿素/氨水价格数据点位于曲线左方,则采用氨水长期经济性更好,且越靠左,氨水的优势越大;反之,则尿素长期经济性更佳。通过运行总费用线,结合当地氨水与尿素的价格,即可直观分析两种工艺的经济优劣,不过实际选择时还应考虑尿素具有储运安全性好、运输过程对环境影响小等优点。对于采用SCR 的项目,理论上也存在一条等费用线,但由于尿素制氨气费用远高于氨水制氨气费用,实际很难存在尿素工艺优于氨水工艺的情况,不再赘述。

3.4 不同排放标准下脱硝费用的变化

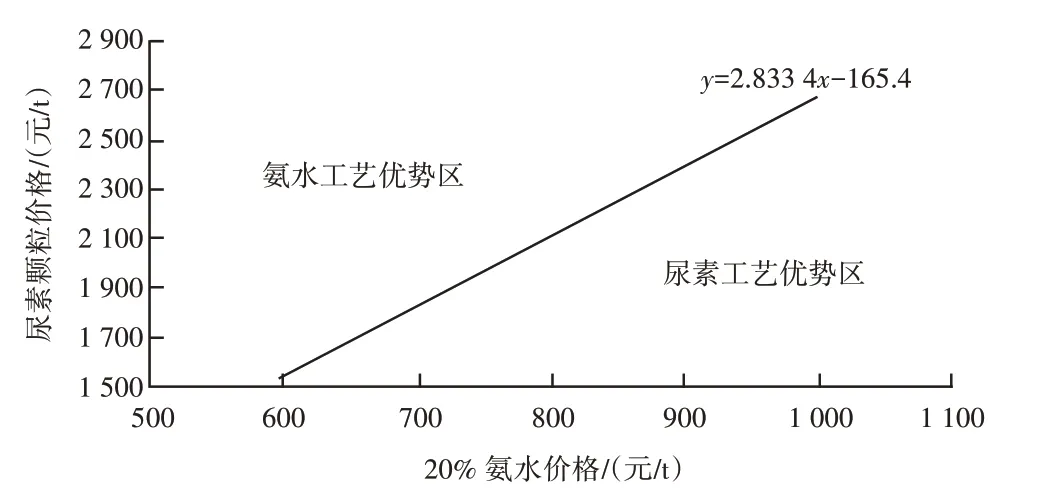

合理选择脱硝技术是应对不同排放标准降低成本的首要问题。SNCR+SCR 技术适应几乎所有标准,而单独SNCR 应对高标准的技术研究尚不成熟,参考胡利华等[14]给出的氨氮摩尔比对脱硝效率影响的数据,仅考虑还原剂变化的影响,进行对比研究,结果如图10 所示。

图10 SNCR 与SCR 在不同排放标准下的年运行费用对比Figure 10 Comparison of the annual operation costs of SNCR and SCR under different emission standard

随着排放标准提高,SNCR 和SNCR+SCR 运行费用均上升。SNCR 从200 mg/m3提标至80 mg/m3时,运行费用增加约50.21 万元/a,提升比例达83.4%,主要增加的费用为还原剂费用,且还原剂耗量随标准提高快速上升。SNCR+SCR 从200 mg/m3提标至80 mg/m3时,运行费用增加约15.58 万元/a,提升比例约4.2%;从200 mg/m3提标至50 mg/m3时,运行费用增加约23.56 万元/a,提升比例不足7%,主要增加的费用为少量还原剂以及设备阻力造成的电耗。SNCR 运行费用上升量与幅度均大于SNCR+SCR,但总费用仍远小于SNCR+SCR。

目前我国多地的地方标准如河北、天津、海南等NOx日均值均为120 mg/m3,同时要求氨逃逸不大于8 mg/m3。应对上述要求,从经济性来说,SNCR 是首选方案,但需要注意目前高效SNCR 技术在垃圾焚烧方面的应用案例很少,尚不成熟,若仅是通过提高还原剂耗量来提高效率,可能导致锅炉堵塞、氨逃逸超标等问题,仍然无法满足要求,还需深入研究。至于NOx标准进一步提高至80 mg/m3乃至数值更低,目前暂无SNCR 稳定达标的案例支撑,建议仍以SCR 技术为主,或者研究应用其他高效低成本新技术如烟气再循环、有机高分子非催化还原脱硝(PNCR)等。

4 结论

基于垃圾焚烧常用SNCR、SCR 脱硝技术的全面工艺模型分析,建立与之耦合的技术经济模型,并以500 t/d 焚烧线为例研究,得出如下结论:

1)还原剂和蒸发热损失是SNCR 的主要运行费用,其中还原剂费用占比接近70%。

2)氨水工艺SNCR 经济性并不是总优于尿素,不同地区可根据当地的尿素/氨水价格比对照等费用线选择更经济的还原剂。

3)氨水与尿素工艺蒸汽加热成本分别占SCR脱硝运行费用的73% 和60%;使用尿素相比氨水年运行费用增加73 万元;降低SCR 能耗,尽量使用氨水作为还原剂是降低SCR 运行成本的关键。

4)排放标准从200 mg/m3提高至80 mg/m3,SNCR+SCR 运行费用上升4.2%、 SNCR 上升83.4%,但整体费用SNCR 仍远低于SNCR+SCR;SNCR 技术对于达到河北、天津、海南等地地方标准具有较大的经济效益,是值得重点研究的方向,但需要同时考虑氨逃逸达标以及堵塞问题。