基于算法分析的卷烟机MAX 大风机故障诊断

2023-01-14孙梦迪

孙梦迪

(上海烟草集团有限责任公司天津卷烟厂,天津 300163)

0 引言

现代化工业的发展目标不仅是单一通过提高生产速度来提高生产效率,减少机器设备的非故障性停机也是一项重要的指标。由于大部分机器设备是通过精密化来提高生产速度、可替换性来减少故障停机,但这也会带来一系列问题。当机组设备由不同的小型机械组合而成时,则每个小型机械的配合程度尤为重要。由于人工安装的不可靠性,导致一些机械与机组设备的工况无法满足长期运行的需要,因此机组配合产生一些微小的偏差,同时机组设备又处于长时间满载荷运行状态,进而导致其内部的机械元器件产生不可抗拒的疲劳磨损或不稳定性故障。特别是当机组部件的重要部分出现故障或者损坏性造成停机的时候,往往会造成无法挽回的经济损失,严重时甚至会发生火灾、部件脱落、链条损坏等重大安全事故。

卷烟机组MAX 大风机正是一种可替换性强、需要人工进行替换配合、需要人工进行部件调试、故障率较高、对整体机组有重要生产意义的一种典型的小型机械装置。由于其工况较为恶劣、转速较高、构件较多,故常发生无周期性非线性故障,导致卷烟机组乃至整条卷包线非计划性停机。利用振动分析算法和故障诊断技术,对卷烟风机组MAX 大风机进行实时状态监测、智能诊断分析,是预测设备失效、预防严重生产事故的最有效的技术手段之一。

1 研究内容

(1)分析MAX 大风机的结构和传动特点。

(2)对MAX 大风机的典型故障类型和故障特征进行分析,对故障机理具有一定认知,再通过故障频率的计算对组成部件故障进行理论演绎。

(3)利用Condition Monitoring System 状态监测软件分析时域图、频域图和包络谱图,并对MAX 大风机故障实例进行故障诊断。

(4)采用时域分析、频域图和包络谱分析,对MAX 大风机故障实例进行诊断,为故障判定提供依据。

(5)通过时域有效值(RMS)、皮带故障频率和轴、轴承典型故障建立故障算法模型架构,对MAX 大风机故障进行准确判断。

2 实验原理

2.1 振动标准

MAX 大风机的振动评判均依据国际工厂设备振动标准ISO 10816,该标准涉及振动、冲击和振动测量、机器、装置、设备的特性和设计。该标准适用于通过非转动件的测量进行机械振动的评估,实验对象MAX 大风机适用于该标准第3 部分:额定功率大于15 kW,额定转速在120~15 000 r/min 的在现场测量的工业机器。

2.2 轴承故障模型

(1)第一阶段:轴承在其固有频率出振动,该固有频率作为载波,调制了轴承故障频率,FFT 频谱图上出现边带。

(2)第二阶段:故障频率可在普通FFT 频谱中发现,当轴承故障发展时,故障频率处的尖峰幅值会增加,绝大多数情况下会随着时间增长而线性增加。

(3)第三阶段:频谱中出现故障频率的谐频,轴承上出现肉眼可见的裂纹。

(4)第四阶段:故障进一步恶化,导致轴承损坏加剧,振动情况加剧,更多的谐频出现边带现象(基于不同故障)。

2.3 皮带故障模型

频谱上存在皮带频率处(BR)的较高尖峰,皮带频率的谐频处也有较高的尖峰。

3 测试设备

3.1 设备健康状态预警系统采集站

(1)设备健康状态预警系统的核心是振动、转速的数据采集站,它能自动完成在线状态监测所必须的数据采集和数据评估,采集站可将各种传感器的信号转换成A/D 可以接受的信号。

(2)采集站标配8 路振动采集信号、转速等其他以4~20 mA或1~5 V 方式输入的模拟量信号。

(3)多通道同步采样,通过现场光纤的备用芯与服务器组成专用的通信网络。采集站最高采样率达到64 kps,FFT 最高谱线数满足6400 线以上等技术要求。

(4)采集站可以采集超低频振动信号,采集低频信号可达0.05 Hz,精度可达1%。

系统数据采集站具备完善的仪器自检功能和完全的信号处理和数据分析能力。数据采集器能在上位服务器不参与的情况下独立完成波形采集以及信号积分、数字滤波、幅值谱、包络谱,特征值提取、频带内能量计算等信号处理工作,并可依据时域和频域的分析结果输出报警。

3.2 振动加速度传感器

普频振动加速度传感器适用于高转速部件的振动监测,如齿轮箱高速轴,电机轴、叶轮轴两端轴承。其灵敏度为100 mV/g,能够监测的频率范围为0.35~15 kHz,测量范围50 g。

3.3 测点布置

测试测点位置位于ZJ112 卷烟机组MAX 大风机叶轮轴承座外壳。实验采用24 h 不间断测量,每30 min 记录一次数据,将振动有效值最大的数据进行分析对比。

MAX 大风机振动信号的采集需要使用传感器、PLC 数据采集站、状态监测软件等设备。信号采集的整个过程:将传感器采集的振动信号由数据采集站统一收集和保存,再将采集的数据导出至状态监测软件进行计算分析。

3.4 测试机组运行参数

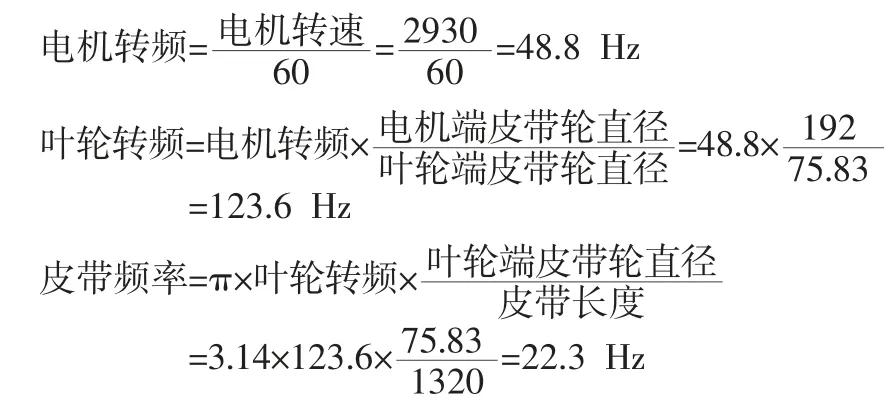

电机转速2930 r/min,电机端皮带轮直径192 mm,叶轮转速7716 r/min,叶轮端皮带轮直径75.83 mm,皮带长度1320 mm。计算得出:

4 数据分析

实验机组:B110、B118;实验测点:MAX 大风机叶轮端轴承。

4.1 时域波形、振幅谱

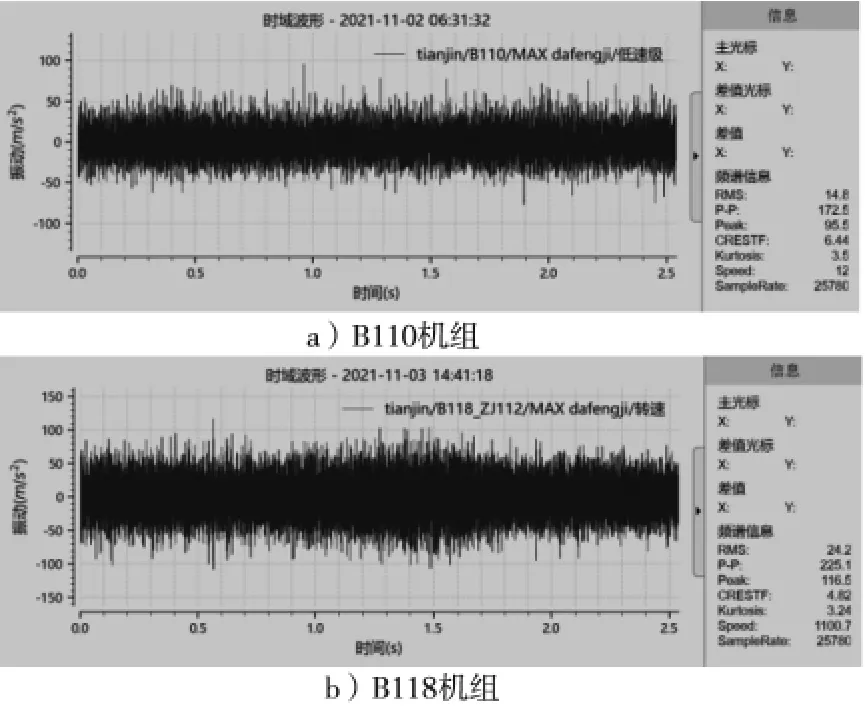

B110、B118 机组MAX 大风机叶轮端轴承时域波形见图1,叶轮转频幅值见图2,皮带频率幅值见图3。

图1 时域波形

图2 叶轮转频

图3 皮带频率

4.2 实验数据分析

(1)有效值对比。B110 机组振动测点的有效值RMS 为14.8 m/s2,B118 机振动测点的有效值RMS 为24.2 m/s2。从振动烈度的角度分析,B118 机组比B110 机组振动大。

(2)叶轮转频幅值对比。B110 机组MAX 大风机叶轮转频1×为5.970 mm/s,2×为1.750 mm/s,满足振动故障模型中的叶轮轴、轴承故障;B118 机组MAX 大风机叶轮转频1×为2.040 mm/s,2×为0.093 mm/s,属于正常运行范畴。

(3)皮带频率幅值对比。B110 机组MAX 大风机皮带幅值的1×、2×、3×依次为0.173 mm/s,0.320 mm/s,0.210 mm/s,无明显尖峰,皮带啮合较平稳;B118 机组MAX 大风机皮带幅值的1×、2×、3×依次为0.584 mm/s、1.42 mm/s、0.033 mm/s,在2×处存在明显尖峰,属于振动故障模型中皮带张紧度故障。

5 实验结果

(1)B110 机组实验结论:B110 振动有效值RMS 为14.8 m/s2,其MAX 大风机叶轮转频1×达到5.970 mm/s,符合振动故障模型中的叶轮轴、轴承故障,其叶轮轴、轴承之间存在摩擦,轴承存在常见故障。

(2)B118机组实验结论:B118机组振动有效值RMS为24.2m/s2,其MAX 大风机皮带幅值的1×、2×、3×依次为0.584 mm/s、1.42 mm/s、0.033 mm/s,在2×处存在明显尖峰,皮带两端张紧度、同心度、平行度等存在故障。

6 结语

(1)单一的振动有效值可反映一般性故障,如B118 机组的皮带张紧度问题,但并不能全面有效地涵盖所有问题故障,如B110 机组的轴、轴承中期故障。

(2)利用振动原理建立的振动故障模型,可针对轴、轴承、皮带、电机等进行单项的故障分析,可以更清晰地分辨机械部件的故障类型。

(3)通过对不同时间、不同机组、相同测点的振动数据测定及分析,可完善基础的振动模型,利用基础数据对模型进行自适应和自学习,更加精准地判断故障类型及故障严重程度。