煤矿永磁半直驱刮板输送机机械保护装置研究

2023-01-14蔡树梅

蔡树梅,杨 刚

(1.中煤张家口煤矿机械有限责任公司,河北张家口 076250;2.河北省高端智能矿山装备技术创新中心,河北张家口 076250)

0 引言

刮板输送机(图1)作为综采工作面的主要运输设备,其作用是承载采煤机,并将其截割下的煤矿石运出工作面。因矿井下工况条件相对较差,且煤矿设备的自动化、智能化程度越来越高,对于刮板输送机运行稳定性和可靠性要求也在不断提高。驱动装置作为刮板输送机的核心部件,其性能的好坏和功能的完善程度与刮板输送机的运行品质、可靠性和寿命密切相关。随着工作面输送成套设备技术的不断进步,刮板输送机驱动技术经历了双速电机配置摩擦限矩器、单速电机配置限矩型液力偶合器或阀控型液力偶合器、变频电机配置限矩器或联轴器等几个关键的技术变革。随着近年来综采工作面生产效率的提升,刮板输送机装机功率越来越大,煤矿井下工作面刮板机智能化的要求越来越高,传统的驱动方式在刮板输送机的启动和运行控制过程中显现出了局限性,在重载条件下如何实现刮板输送机的平稳启动,设备维护过程中如何减少机械联接环节,降低故障率,是煤矿井下亟需解决的问题。

图1 交叉侧卸式刮板输送机

永磁变频智能驱动系统是永磁变频电机和变频驱动技术在应用层面创新的驱动装置。它将变频技术与永磁变频电机有机地结合在一起,将永磁变频电机低转速高转矩的特点与变频技术的优点相结合,简化了驱动装置,采用直驱、半直驱、传统驱动等多种方式接入传动系统。因其转速大幅降低,可替代传动系统中电机与减速机间的保护装置,并已在带式输送机领域进行了成功应用,充分发挥了永磁变频电机功率密度大、布局紧凑、体积小等特点。永磁变频驱动系统尤其在低速满转矩输出方面性能优越,在刮板输送设备中可很好解决堆煤、重载启动等问题。

永磁驱动传动系统采用半直驱结构型式,简化了传统减速机的齿轮传动结构,降低了齿轮传动过程中的能量损失,提高了整个传动系统的效率。减少了减速机运行过程中的故障,降低了减速机的维护费用,提高了刮板输送机运行时的可靠性和稳定性。

1 刮板机传动系统常用机械保护装置

目前刮板机常用传动系统保护方式主要是摩擦限矩器与液力偶合器。摩擦限矩器保护的传动系统主要包括减速机、限矩器、联轴器、变频电机等(图2)。液力偶合器保护的传动系统主要包括减速器、阀控式液力偶合器、单速电机等(图3)。

图2 摩擦限矩器保护的传动系统

图3 液力偶合器保护的传动系统

刮板输送机运行过程中,因支架推溜造成溜槽间的错位,遇到链条完全卡停的极端情况时有发生,对驱动系统的损害主要来自于高速旋转的大转动惯量的电机转子短时卡停产生的冲击转矩,卡顿时间越短,产生的冲击转矩越大,无论电机是否断电,该冲击转矩都存在。

式中 T——瞬间冲击转矩,kN·m

J——转子转动惯量,kg·m2

Δn——卡停时间内转子转速差,r/min

t——卡停时间,s

以1000 kW 异步电机为例,电机转子的转动惯量约40 kg·m2,转子从1480 r/min 到完全停止,巨大的转速差造成设备的冲击较大。通常,正常运行的刮板输送机,因大面积片帮或刮板卡顿槽帮导致负载瞬间增大的时间极短,假设链条的极端卡停时间约0.1 s,根据式(1)计算冲击转矩可达62 kN·m,约为电机额定输出转矩的10 倍。摩擦限矩器或者液力偶合器就是用来在产生较大冲击转矩时断开电机和减速机之间的联接,保护刮板链、链轮等部件。常规的限矩器设定保护打滑转矩为电机输出转矩的3~5 倍,在刮板机运行过程中的瞬间冲击载荷峰值可被过滤掉,有效保护链条及传动系统。

除摩擦限矩器外,刮板机目前常用的保护方式还有永磁耦合器、液力耦合器、AUTOGARD 型式扭矩限制器等,液力耦合器多用于煤矿井下破碎机,用水作为传递力矩的介质,可进行软启动及保护传动系统,是煤矿井下常见的保护装置。AUTOGARD型式扭矩限制器也是一种机械保护装置,在旋转盘上布置多个打滑模块,前端面为圆锥型凸头,与电机侧的凹坑配合,弹簧压力通过圆锥形凸头压入凹坑,锥面接触传递力矩,如负载端出现较大载荷,使电机侧扭矩增大,锥面接触处产生较大轴向力,超过设定的弹簧压力,使弹簧收缩,锥形凸头从凹坑中滑出,将电机与负载端脱开。永磁耦合器在刮板机上的应用是近年来较新的一种保护方式,以下介绍永磁耦合器的基本原理。

永磁耦合器是主要由两个对称的盘式结构组成,可以通过小范围调节导体转子与永磁转子间气隙来改变输出转矩大小,从而实现电机与负载端的扭矩传递,当瞬间冲击载荷超过某个转矩限定值时,磁力就会产生轴向排斥力将气隙拉大从未使负载与电机脱离,保护传动系统。

2 永磁半直驱传动系统

永磁体材料在煤矿井下设备上的出现,促使了永磁电机在煤矿井下的应用,目前已有多家电机厂家生产永磁电机可替代异步电机,可有效节能增效。

永磁半直驱传动系统主要包括永磁变频电机、齿圈、太阳轮、行星架、输出联接板等。永磁变频电机可根据配套需求低速输出,永磁半直驱传动系统如图4 所示。

图4 永磁半直驱传动系统

永磁同步变频与传统异步电机相比,不需要无功励磁电流,可显著提高功率因数。稳定运行时,没有转子的电阻损耗,可在较小体积中实现较小的输出转速和较大的峰值转矩。永磁同步电机因总损耗降低而温升慢,可减少冷却系统,相对可以有更长的过载保护时间,并且永磁电机具备“同步”的特性,不会丢转,可以在额定转速下持续输出较大转矩,有效解决设备压溜问题。电机总体外形尺寸变化不大,有效减小电机输出转速,即减小电机转子的转动惯量对设备的冲击,可降低电机转子短时卡停产生的冲击转矩。

以1000 kW 永磁同步变频电机为例,电机输出转速300 r/min,输出转矩31.8 kN·m,该参数的电机与同功率异步电机相比,体积变化较小,可满足设备配套要求。采用上述永磁同步变频电机系统后,电机转子的转动惯量约80 kg·m2,转速差为300 r/min,根据式(1)可计算出链条卡停时的冲击转矩约25.2 kN·m,约为电机额定输出转矩的0.8 倍。

依据上述计算,可在配套中选择适配链条并取消机械保护装置。

3 永磁半直驱传动系统的特性及优势

3.1 效率高、高效区广

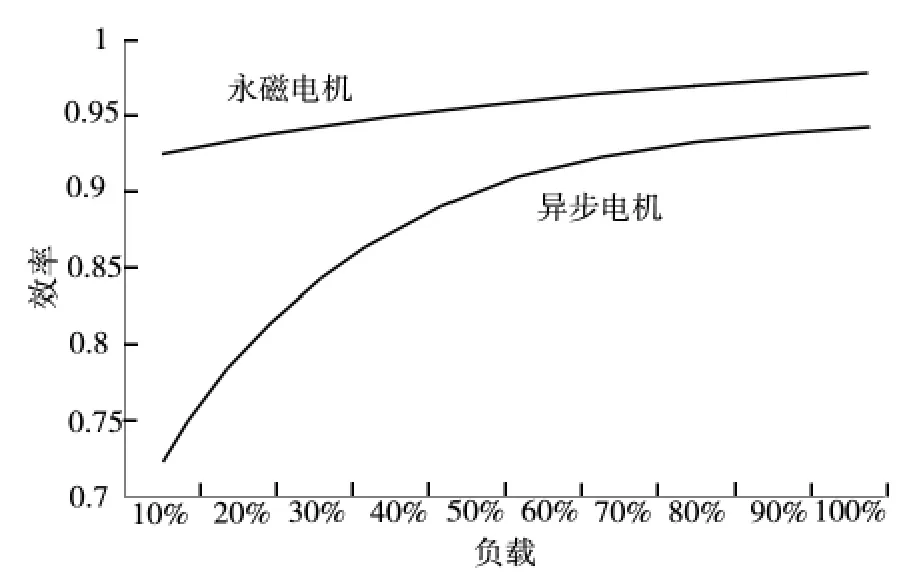

永磁电机以永磁体作为转子材料,本身具有磁场,无需依靠输入电流来励磁,对于异步电机来说,这部分电流即为无功电流,因此相比异步电机,永磁电机具有更高的功率因数和效率。更重要的是永磁同步电机在25%~120%额定负载范围内,均可保持较高的效率和功率因数。永磁电机高效运行工作区域很宽,依目前井下设备运行特性,刮板机在50%左右的额定负载下运行情况较多,这样可有效提高设备运行效率。

由于永磁电机输出转速较低,传动系统的振动和噪声也大幅减小。就其综合效果来看,其效率显著提高,图5 是永磁半直驱电机与异步电机效率对比,从图中可以看出,永磁电机在效率上,不但额定点有了提高,而且在低负载、低速条件下优势更加明显。

图5 永磁电机与异步电机效率对比

3.2 安全可靠,维护成本低

采用永磁半直驱传动系统,相比传统的异步电机驱动系统,去掉偶合器、限矩器和联接罩,简化了原传动系统中减速机系统及其附属的液压系统、冷却系统,一方面可以大幅降低驱动系统的体积和重量,更加有利于井下工作面的三机配套,适应狭小的工作空间;另一方面,减少了传动环节,既能大大降低故障概率,又可以减少维护保养的工作量,降低了维护保养的成本,从而增加了整体传动系统的稳定性和可靠性。

3.3 智能控制,启停更便捷

永磁同步电机除在基本结构上优于传统异步电机外,还可以通过变频器对三相交流电的频率和电流进行控制,依据设备启动特性缓慢增加转速,实现设备的软启动,解决异步电机启动冲击对设备的损坏问题。永磁电机具备零速满转矩输出特性,过载倍数可达到额定转矩的2.2 倍,能满足一般情况的重载启车。同时,永磁变频驱动系统启动时,可大幅降低对电网的冲击,减少整个传动系统的机械冲击。

永磁半直驱与传统驱动系统对比见表1。

表1 永磁半直驱系统与传动驱动系统对比

4 结论

煤矿井下工作面刮板机的可靠运行,需要保证传动系统的可靠运行。传动系统作为刮板输送机的核心部件,其性能的好坏和功能的完善程度与刮板输送机的运行品质、可靠性和寿命密切相关。煤矿井下刮板输送机传动系统是否需要配置机械或液力保护装置,主要与以下两个因素有关:①采煤工作面是否频繁出现链条瞬间卡顿情形,卡顿时间的长短;②电机的输出转速及转子转动惯量的大小。

对于配置机械或液力保护装置,与电机是异步电机、变频电机或永磁电机无关,需根据实际工况条件及配套需求计算冲击载荷,选择适宜的保护装置。