炼化装置高温设备及管道的腐蚀监测检测技术

2023-01-14孟令校

孟令校

(中国石油大庆炼化公司,黑龙江大庆 163411)

0 引言

炼化装置的生产连续性强,自动化水平高,还具有高温、高压、易燃、易爆、易腐蚀、易中毒等特点。装置中的高温设备及管道一旦发生腐蚀泄漏,往往会导致装置停产、环境污染、火灾爆炸、人员伤亡等重大事故。因此,高温设备及管道腐蚀与防护的好坏,直接影响炼化装置的安全、稳定、长周期运行,同时也影响企业的经济效益。如果在生产前或生产过程中进行腐蚀评估与控制,则更能有利于腐蚀控制工作。为确保这些高温设备及管道处于安全良好的运行状态,必须应用先进的技术对这些设备开展腐蚀监测检测,做好这些高温设备及管道的防腐蚀管理与维护,及时发现隐患并消除,确保装置的安全、稳定、长周期运行。

1 腐蚀监测检测技术

1.1 腐蚀的定义及控制技术

腐蚀是指材料与其所处环境之间发生了物理化学反应,导致材料性能的降低或被破坏,这种变化称之为腐蚀。要做好炼化装置高温设备及管道的腐蚀与防护工作,就要掌握腐蚀控制的途径和方法。腐蚀控制的途径主要有预防和防护两种,前者是基于使高温设备及管道不会发生腐蚀的设计思路,而后者的目的在于使腐蚀侵蚀最小化。腐蚀控制的方法有工艺防腐和材料防腐,而腐蚀监测检测是腐蚀控制过程中一种成熟而有效的方法,其目的是发现装置中高温设备及管道的早期腐蚀现象,研究分析腐蚀过程,验证腐蚀控制方法的效果,快速、精准地判断高温设备及管道腐蚀程度和腐蚀动态,以及存在的腐蚀破坏风险,以便腐蚀防护人员制定出合理的防腐蚀和保证装置可靠运行的措施。腐蚀监测检测就是对高温设备及管道的腐蚀速率和某些与腐蚀速率有密切关系的参数进行连续的或断续的测量,同时根据监测检测结果对装置生产进行控制的一种技术。

1.2 腐蚀监测检测方法

常用的腐蚀监测检测方法包含两部分:①当高温设备及管道运行到一定时期后,检测剩余壁厚和探测是否有发生裂纹的倾向,这主要是控制危险性和突发性的事故;②监测腐蚀介质作用于高温设备及管道时所产生的腐蚀速率。

具体的腐蚀监测检测方法可分为以下3 种:①利用在线监测方法,在高温设备及管道的正常运行状态下,实时掌握运行介质对其的腐蚀作用和腐蚀情况,如利用监测孔法观察腐蚀现象,利用电阻探针及电感探针测量估算被测高温设备及管道的腐蚀速率;②利用专业仪器进行无损检测,如利用手持超声波测厚仪进行定期定点测厚,计算高温设备及管道检测点腐蚀速率,评估其均匀腐蚀情况、利用射线检测法检查焊口情况,评估其焊接质量情况、利用红外热像法确定温度超高区域,评估其腐蚀减薄情况;③进行腐蚀产物和运行介质分析。

近年来随着科学技术的不断进步,腐蚀监测检测技术也在快速发展,现在的腐蚀监测检测技术主要有在线腐蚀探针监测系统、在线pH 计监测系统、水冷器循环水泄漏监测系统、外加电流阴极保护系统、在线高温测厚系统、管道定点定期测厚、红外热像监测、腐蚀介质监测与分析、腐蚀产物检测与分析、装置停工腐蚀调查、挂片腐蚀监测等。

2 腐蚀监测技术应用现状

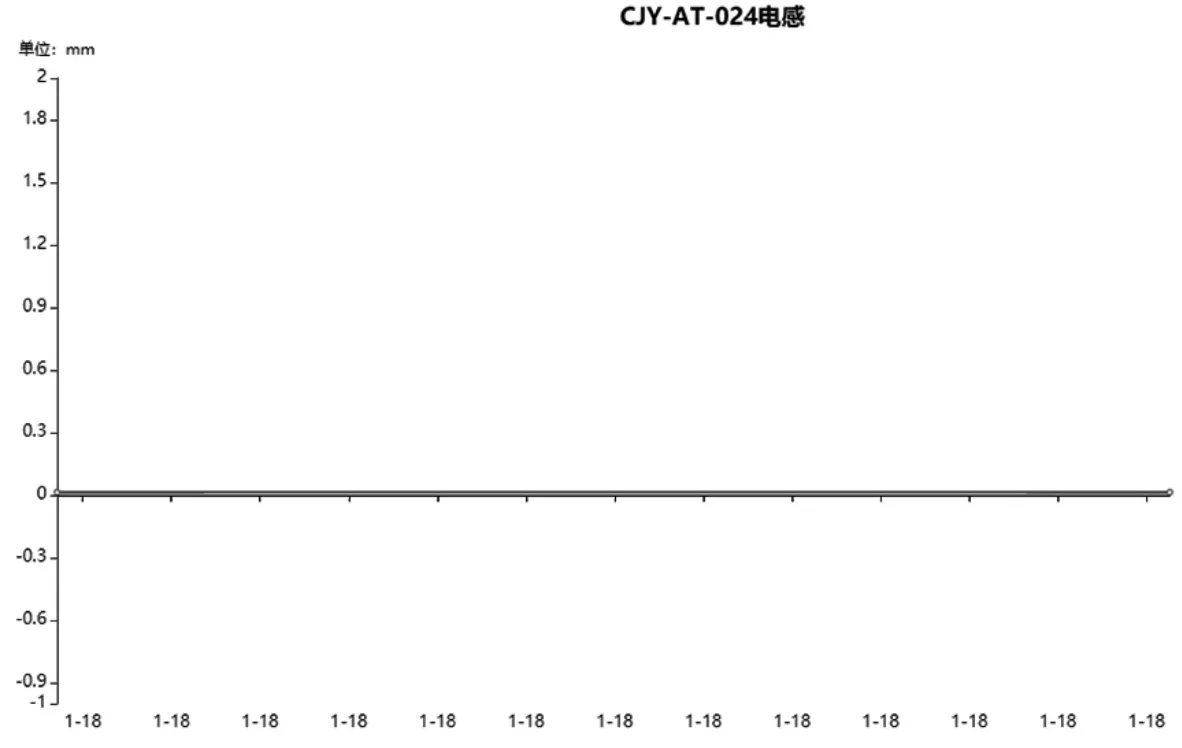

大庆炼化公司(以下简称“公司”)从2013 年开始引入在线腐蚀监测系统,该系统共包含19 套监测探针,其中在炼油生产一部350 万吨/年常减压装置安装11 套电感监测探针、4 套pH计监测探针,在炼油生产一部35 万吨/年催化重整装置安装1套电感监测探针、3 套精密电阻监测探针(图1)。

图1 电感监测探针监测状态

2.1 在线腐蚀监测电感探针技术

在线腐蚀监测电感探针技术发展于20 世纪末,也称为磁阻探针技术,它通过测量金属/合金敏感元件周围线圈由于敏感元件腐蚀引起的阻抗信号变化来反映腐蚀程度,具有反馈时间短、灵敏度高、应用范围广等特点。

2.2 在线腐蚀监测电阻探针技术

在线腐蚀监测电阻探针技术是通过测量金属元件在工艺介质中腐蚀时的电阻值的变化,换算金属在工艺介质中的腐蚀速度。当金属探针在工艺介质中遭受腐蚀时,金属探针横截面面积会减少,造成电阻值增加。电阻值增加与金属损耗有直接关系,因此,通过一定的公式可以换算出金属的腐蚀速率。电阻探针技术具有应用范围广,信号反馈时间短,能及时反映出高温设备及管道的腐蚀情况的优点。

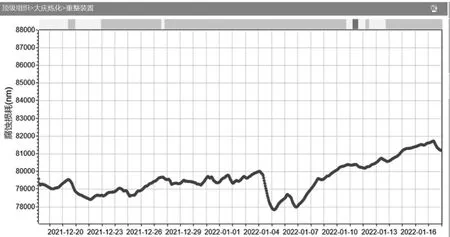

35 万吨/年催化重整装置电阻监测探针2013 年11 月份开始正式投入使用,对炼油一厂350 万吨/年常减压装置和35万吨/年催化重整装置两套装置的重要易腐蚀高温设备及管道进行连续有效的腐蚀状态监测,能够实时掌握它们的腐蚀情况,及时调整装置的工艺防腐参数和控制装置腐蚀发生和发展,发挥了重要作用(图2)。

图2 电阻监测探针监测状态

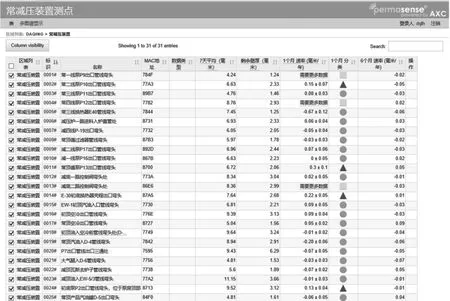

2.3 在线定点测厚技术

在线定点测厚技术采用超声波测厚方法,通过超声波监测装置在线连续不断测量高温设备及管道的壁厚来反映它的腐蚀减薄情况,并可以通过在线系统计算出腐蚀速率,并根据腐蚀速率的大小评估其剩余寿命。2015 年公司引进了一套在线高温测厚监测与诊断系统,这套系统通过固定在高温设备及管道上的超声波监测装置测量其壁厚数值,并通过无线信号将数据传输至高温测厚系统专用服务器,在电脑终端可以实时查看测量到壁厚数值,从而掌握该高温设备及管道的腐蚀减薄情况和腐蚀速率,及时调整腐蚀控制方案或采取防腐措施(图3)。

图3 在线测厚监测与诊断系统

3 腐蚀检测技术应用现状

3.1 高温测厚技术

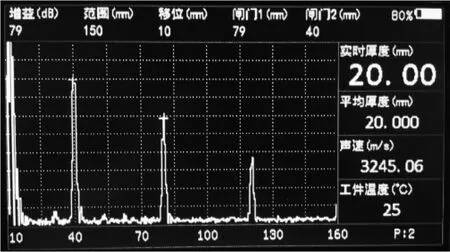

公司采用专用仪器进行无损检测,采购了2 台高温测厚仪,高温测厚仪采用电磁超声波原理进行检测,测量时无需涂抹耦合剂,测量温度可高达600 ℃;可进行温度设置补偿,对粗糙和含油漆涂层的被测高温设备及管道表面也无需打磨处理便可以直接测量;测量数值精度高,可精确到0.01 mm。利用这2 台高温测厚仪对全公司所有装置运行中的高温易腐蚀设备及管道进行定点定期测厚,及时掌握这些检测点的腐蚀减薄情况和腐蚀速率,为装置的腐蚀调整提供可靠的依据,及时控制腐蚀并做好防腐工作。高温测厚仪现场测厚波形如图4 所示。

图4 高温测厚仪现场测厚波形

3.2 红外监测技术

公司引进2 台红外热成像仪对所有装置的高温塔器、加热炉外壁及炉管进行红外热成像检测,通过对红外热成像图片进行分析,可以发现高温塔器、加热炉外壁超温及炉管超温等问题,使设备超温问题及时得到解决。利用红外热像仪对ARGG 反应再生器外壁进行红外热成像如图5 所示。

图5 红外检测热成像图

4 腐蚀介质监测技术

4.1 腐蚀介质监测背景

公司大量水冷器因管束发生腐蚀(点腐蚀、垢下腐蚀、微生物腐蚀、均匀腐蚀)泄漏导致工艺介质进入循环水系统,工艺介质又会引起循环水质恶化、促进微生物生长,加快水冷器的腐蚀速度,导致更大面积的泄漏,最终导致循环水全面恶化。因此,水冷器泄漏与循环水恶化形成了恶性循环,在腐蚀换热设备的同时,降低换热效率。传统水冷器泄漏主要靠人工排查,费时费力,有时因泄漏发现滞后并且排查时间过长,往往会导致循环水被严重污染,影响正常生产,造成经济损失。

4.2 水冷器循环水泄漏监测系统

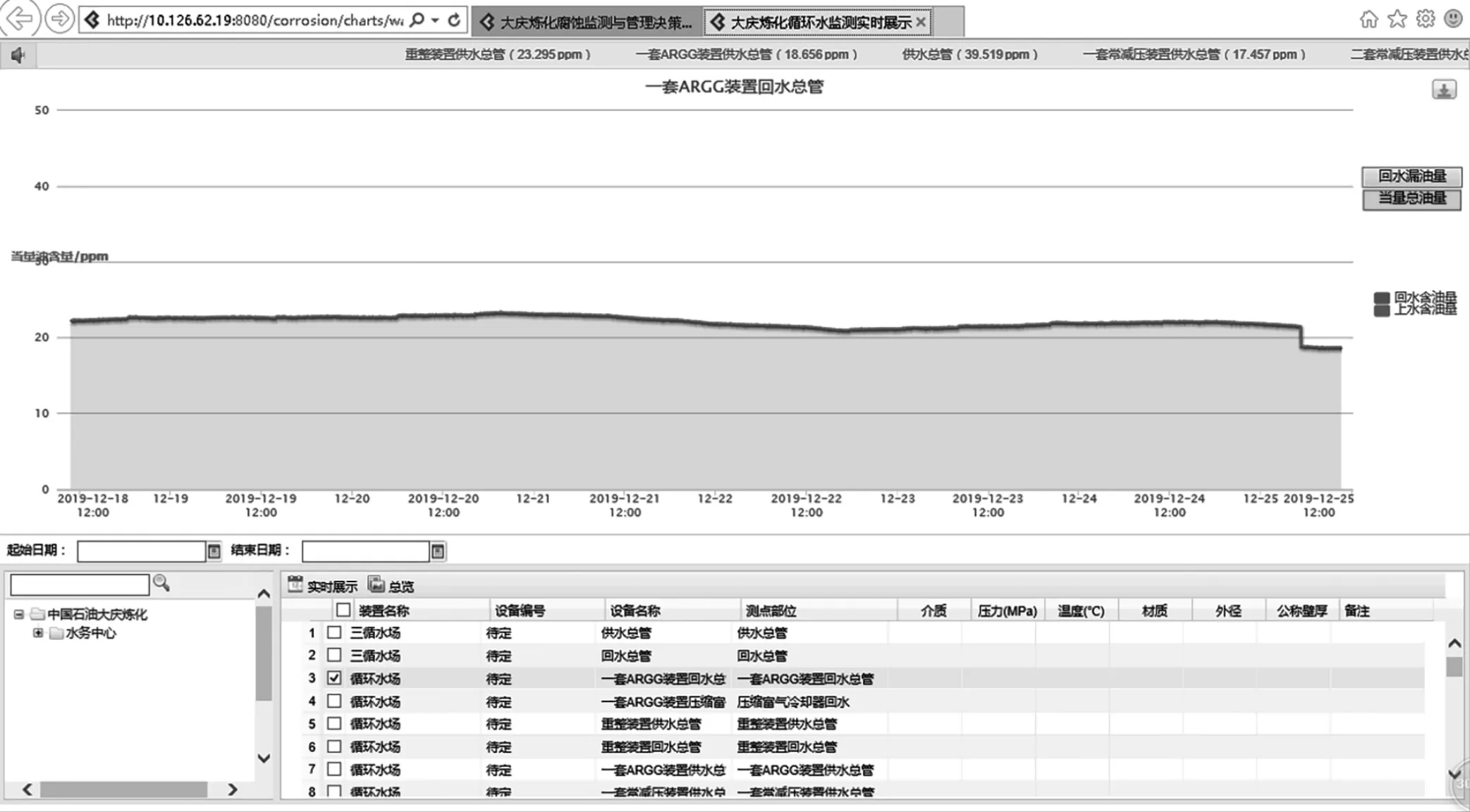

公司在2019 年引进一套循环水泄漏监测系统,实现水冷器泄漏早期预警并及时切换处理,保障水冷器高效稳定运行。炼油生产一部一套ARGG 装置回水总管泄漏监测状态如图6 所示。

图6 回水总管泄漏监测状态

5 腐蚀监测检测技术总结

炼化装置面临原油品质劣化、生产装置运行长期高负荷、生产装置“四年一修”的基础还不牢靠、检维修管理存在薄弱环节等压力,腐蚀问题对公司装置的安全、稳定、长周期运行和经济效益的影响很大。在2019 年检修期间,公司的180 万吨/年ARGG 装置也安装了在线腐蚀监测系统,利用先进的技术对易腐蚀和关键高温设备及管道进行实时监测,利用先进腐蚀检测仪器,及早掌握易腐蚀及关键高温设备及管道的腐蚀程度和存在的腐蚀破坏风险,制定出安全有效的腐蚀控制方案,及时控制或减缓易腐蚀及关键高温设备及管道的腐蚀,避免腐蚀停工停产事故的发生,保证炼化装置的安全、稳定、长周期运行,使企业获得更好的经济效益。