铁路货车迁车台自动定位与无线控制系统的改进

2023-01-14史伟龙

史伟龙

(中车石家庄实业有限公司,河北石家庄 051430)

0 引言

在铁路造修工厂,通常采用迁车台作为车体、转向架、假台车等辅助工装的换道、传送、牵引设备。迁车台一般采用绕线电机驱动,以凸轮控制器作为控制机构,也有少量迁车台采用三相异步电机驱动,采用变频器与凸轮控制器作为控制机构。

迁车台一般由3 人操作,专职司机、司索工、瞭望员各1人,相互配合实现迁车台对道、牵引等操作。使用过程中发现,司机通过凸轮控制器控制迁车台,存在劳动强度大、视线受阻、反转制动违章操作等问题,存在较大的安全隐患,给设备及周边人员的安全带来极大挑战。

随着科学技术的快速发展,变频调速技术被广泛应用于日常生活和工作[1],同时取代了原有的串电阻调速、星三角启动等应用方式,使大功率电机控制方式得到突破性改变[2],具有节能高效、控制简便、精度高等特点。目前变频电机种类与性能已得到极大发展,而且自动控制技术的普及,也为铁路迁车台自动定位与无线控制提供了可能。

1 系统设计

1.1 设计原理

1.1.1 变频控制方式

变频器(Variable-Frequency Drive,VFD)是利用变频技术与微电子技术,通过改变电机工作电源频率的方式来控制交流电机的控制设备。它主要由整流、滤波、逆变、制动单元、驱动单元、检测单元、微处理单元等部分组成,依靠内部IGBT 的开、断来调整输出电源的电压和频率,并根据电机的实际需要为其提供所需要的电源电压,从而达到节能、调速的目的。变频器还具有过流、过压、过载等保护功能,随着工业自动化程度的不断提高,其用途非常广泛。

变频器通常采用正弦脉宽调制(SPWM)、电压空间矢量(SVPWM)、矢量控制(VC)、直接转矩控制(DTC)等控制方式,随着国产变频器技术的发展与应用,矢量控制方式应用较为广泛。由于铁路货车迁车台的定位特性,选用精度更高的闭环矢量控制方式进行系统设计[3]。

1.1.2 电机类型

铁路货车迁车台系统属于大惯性、高扭矩、低转速负载。通过市场调研发现,永磁同步电机具有体积小、重量轻、高转矩密度、高效率等优点被广泛应用于各个领域[4-5],实际测试发现,永磁同步电机在1 Hz 时任然具有良好的驱动能力,所以选择永磁同步电机及其专用变频器作为铁路货车迁车台系统的驱动。

1.1.3 控制系统

可编程逻辑控制器(Programmable Logic Controller,PLC)具有稳定、可靠、功能丰富等特点,在工业控制系统中得到广泛应用[6]。同时,PLC 系统可以连接模拟量、数字量、总线、以太网等信号,具有丰富控制功能,可以简洁、高效地实现各种控制功能,因此选用PLC 作为控制核心。

1.1.4 位置检测方式

(1)铁路货车迁车台采用铁道行进方式,采用固定线路、固定方式、固定范围的运行方式,其行进范围一般大于100 m,常见的定位检测方式如电阻尺、光栅尺、激光等方式无法适用,而旋转编码器作为常用检测方式,适用范围更广。

(2)编码器信号输出有正弦波(电流或电压)、方波(TTL、HTL)、集电极开路(PNP、NPN)、推拉式等多种形式,其中长线差分驱动(TTL)方式具有良好的抗干扰特性,在复杂环境下尤其是存在大功率电磁干扰环境中适应性更强。

1.2 系统组建

按照设计原理,对系统进行模块化设计,系统由PLC 控制系统、定位检测系统、定位驱动系统、牵引驱动系统、无线控制系统、保护系统等组成(图1)。

图1 铁路货车迁车台系统构成

(1)定位控制逻辑。定位控制采用坐标与硬限位双重确认模式,当车体行驶到目标轨道区间,进行区间减速,并充分利用永磁同步电机1 Hz 运行特性,直至运行到目标通道硬件标识,系统控制变频器执行0 Hz 保持程序,定位系统液压抱闸释放,解除变频器控制。

(2)定位功能设计。操作人员在指定位置选择迁车台需要到达的轨道编号,确认周边环境安全后启动自动定位程序,操作人员随迁车台行进,迁车台进行自动驾驶,操作人员负责瞭望。

(3)无线控制迁车。操作人员通过遥控器控制牵引机的运行,将牵引吊具与车体可靠连接后,通过遥控器控制牵引机迁车,并观察周边环境,随时应对突发状况。

(4)保护功能设计。采用自动定位与无线控制迁车方式后,迁车台原有的极限限位、紧急停止、遇车限位、声光报警等功能不变,同时升级系统,增加语音提示功能,对迁车台行进、牵引等关键动作实行语音提示,保障人员与设备安全。

2 项目实施

2.1 元器件选型

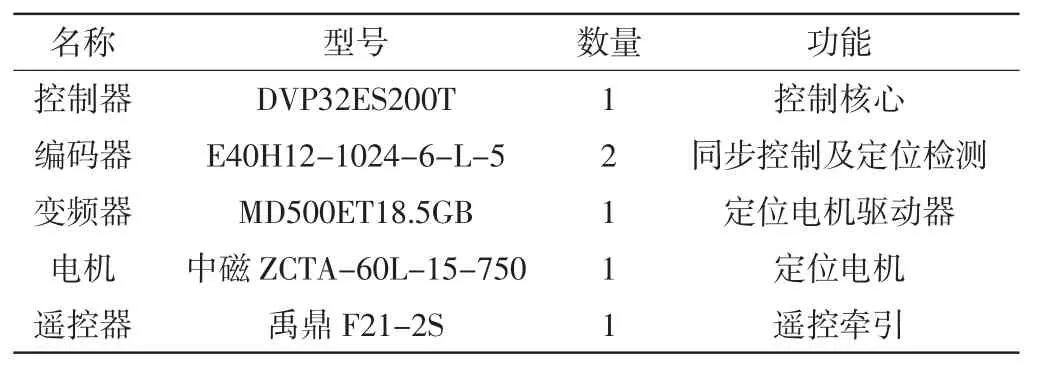

按照设计方案,对系统各关键元器件进行选型(表1)。

表1 主要元器件选型

2.2 升级改造

该系统主要是对原有迁车台系统进行升级改造,主要内容包括定位电机更换、控制系统更换、遥控及语音报警系统加装、操作台加装、定位检测等工作。

2.2.1 更换定位电机

测绘定位电机安装尺寸,并按照选型电机安装尺寸,重新制作了电机安装座,保持电机与变速箱中心高一致,完成了定位电机升级更换工作(图2)。

图2 定位电机

2.2.2 升级控制系统

控制系统采用PLC作为控制核心,PLC 与变频器通过端子连接进行控制,以提高变频器的通用性,同时通过RS-485 总线与语音报警系统、操作台触摸屏进行通信连接,实现系统控制与操作。

2.2.3 加装遥控及语音报警系统

遥控系统控制迁车台牵引机的工作,主要包括牵引钢丝绳伸出与收回,操作人员在操作的同时执行挂钩与摘钩操作,同时及时观察车体周边情况,应对突发事件。

语音报警系统由语音报警模块与工业音箱组成,当迁车台出现定位、牵引、设备故障等情况时进行语音实时播报,提醒周边人员保持安全距离,操作者同时通过语音报警确认操作是否正确,为设备安全提供双重保障。

2.2.4 加装操作台

迁车台只有两个运行方向,在系统两个运行方向同时加装操作台并配备安全扶手,操作人员通过触摸屏与控制系统进行实时交互,迁车台运行时操作人员在迁车台运行侧执行系统操作,进行瞭望与紧急事件处置,进一步保证设备运行安全(图3)。

图3 操作台

2.2.5 定位检测

迁车台运行采用旋转编码器作为位置检测装置,可编程序控制器(PLC)接收编码器传送回来的位置信号,并与系统设定的目标坐标进行实时对比,当迁车台准确运行到目标股道,操作人员确认定位准确并开始牵引操作时,按照每股道的绝对坐标进行编码器数值校准,修正编码器数据偏差。

2.2.6 绝对定位

迁车台工作的每股道安装了绝对定位装置,只有当迁车台自动运行到目标股道区域后,系统会自动减速,并在绝对定位坐标区域实现低转速定位,寻找目标股道定位装置,操作与维修人员会在开工前与巡检过程中对该定位装置进行检查与校准,以保证迁车台定位精准可靠,为设备定位提供双重保护。

2.3 改造效果

经过调试优化并稳定运行6 个月以上时间,系统的运行参数见表2。

表2 系统运行参数

改造完成后,设备运行与维护比改造前发生了发以下两大变化:①每部迁车台减少操作人员两人,每年可减少人员支出20万元以上;②按照近3 年维修频次统计,自动对道可有效降低设备故障率30%,平均每年降低该设备维修费用1.2 万元,同时可以大幅降低维修人员工作量。

3 系统特点

(1)自动化程度高。该系统可以实现迁车台的自动定位,解决了手动定位方式精度低、频繁对道等问题。

(2)劳动强度低。操作人员无需频繁操作,即可实现对道控制,避免原有操作人员反转制动等对设备造成损害的行为。

(3)节能高效。系统采用永磁同步电机替代了原有的绕线电机,将原有的串电阻调速方式升级成变频调速,避免能源浪费,减少设备对电网的冲击。

(4)减员增效。改进后系统操作人员可以减少到1 人,有效提高人员利用率,为企业减员提供技术支持。

4 结束语

该系统的实施达到了如下目的:有效解决原有的铁路货车迁车台多人操作、劳动强度高、能源浪费等问题;减少人员对于设备运行的干预程度,提高设备可靠性、实用性、稳定性等;在节能方面进行探索,替代了原有的串电阻调速方式,实现了无级调速、精准定位;升级语音提示功能,使得设备操作更加人性化,具有良好的推广价值和应用空间。