针对转接塔扬尘与堵料问题的溜槽改造技术

2023-01-14刘达味

刘达味

(河北港口集团港口机械有限公司,河北秦皇岛 066000)

0 引言

秦皇岛港带式输送机系统中的转接塔内溜槽出现粘煤堵料、溜槽落料不集中、物料间撞击和冲击易产生分散粉尘、物料流动剪切空气易引起诱导风、导料槽密封不严容易引起撒料、粉尘外泄、落料点不正容易造成皮带机跑偏等现象,普遍存在于各个秦皇岛港股份公司,造成生产停滞,严重影响作业连续性,给企业带来很大的经济损失。

针对以上问题,开发一种溜槽外形改造技术,该技术基于物料仿真分析,根据结果对溜槽外形进行重新设计,将原有转接塔溜槽外形改造成多边曲线溜槽形式,优化溜槽设计结构,确保良好的受料点,达到降低冲击速度、消除粉尘和物料溢出,进而延长输送系统各部件的使用寿命、保障皮带出力及减少皮带维护,提高皮带的输送效率。

1 技术方案

运用离散元方法对散装物料的流动状态进行分析,以及对不同物料的密度、粒度以及含水量等的分析,通过三维建模,运用颗粒学仿真,确定物料运动状态,确定系统解决方案,优化和完善曲线溜槽除尘系统,以提高转运和输送系统生产效率,提高安全运营水平及除尘质量。结构简单,可有效抑制物料下落产生的诱导风及粉尘的产生。

1.1 胶带机参数

带宽2000 m,带速5.2 m/s,额定运量6480 t/h。

1.2 物料特性

通过物料为煤,堆密度0.85 m3/t,粒度≤50 mm;物料温度:常温;含水量12%~25%,物料安歇角45°。

1.3 粉尘产生原因

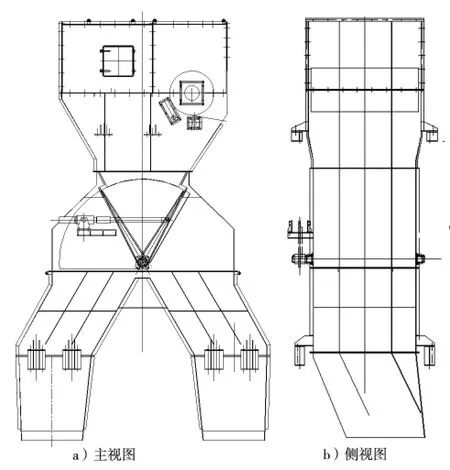

经现场勘测分析,七公司T26 塔内BJ7-2~BJ8-1 原结构溜槽形式如图1 所示,T15 塔内BQ7 皮带机转载过程存在大量粉尘及堵料的原因有以下两个。

图1 T26 塔内BJ7-2~BJ8-1 原结构溜槽形式

(1)物料落差大、导料槽结构和密封不合理。大量的物料通过落煤溜槽跌落到皮带时会产生较高正压,造成落料点处的气压急剧增高,皮带以5.2 m/s 的速度运行,由于没有得到释放空间,高压粉尘会顺着导料槽的缝隙高速喷射出来,从而造成严重的扬尘。

(2)原有溜槽结构不合理,会出现物料堆积,当物料水分偏大时,物料会堵塞。

1.4 现场问题点情况说明

(1)现有皮带机落煤溜槽,呈简单的四方直筒状,物料流经时,不能控制物料流速;物料对皮带冲击磨损大,粉尘产生较多。

(2)现有溜槽结构不合理,当湿度较大时会出现堵塞物料情况。

(3)现有导料槽耐磨衬板及防溢裙边使用效果不好,造成撒漏料严重,大量粉尘外溢。

(4)皮带卸料处,采用传统卸料装置,没有考虑内部物料方向和速度,卸料不均匀导致皮带受力不均衡,落料点不正造成皮带跑偏。

1.5 设计思路

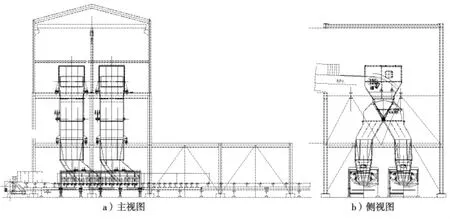

T26 塔内BJ7-2~BJ8-1 改造优化后的曲线溜槽形式如图2 所示,BQ7改造优化后的曲线溜槽如图3 所示。

图2 T26 塔内BJ7-2~BJ8-1 改造优化后的曲线溜槽形式

图3 BQ7 改造优化后的曲线溜槽

改造后的T26 塔内BJ7-2~BJ8-1上中部溜槽如图4 所示。将下部法兰接口由四边形混合过渡到八边形结构,多边形结构可防止拐角处积料,并起到汇集物料的作用;改造后的T26 塔内BJ7-2~BJ8-1 下部曲线溜槽如图5 所示。曲线溜槽的截面形式为U 形的多边形结构,上口至下口由大变小做收口处理,其形状似勺,落料点集中,有效防止皮带跑偏;曲线溜槽的曲线物料运动轨迹设计,物料切入角由上口60°,每500mm 高度过度5°,平缓过度至物料下口切入角度为45°,使物料能够平稳、顺畅地进入下级皮带,可防止拐角处积料,并起到汇集物料的作用,能够减小冲击,降低诱导风量,可有效抑制扬尘;溜槽内部衬板:内部衬板选配冲击面要熔瓷衬板,其他位置选用普通耐磨衬板。

图4 改造后的T26 塔内BJ7-2~BJ8-1 上中部溜槽

图5 改造后的T26 塔内BJ7-2~BJ8-1 下部曲线溜槽

1.6 运用离散元方法对散装物料的流动状态进行分析[1]

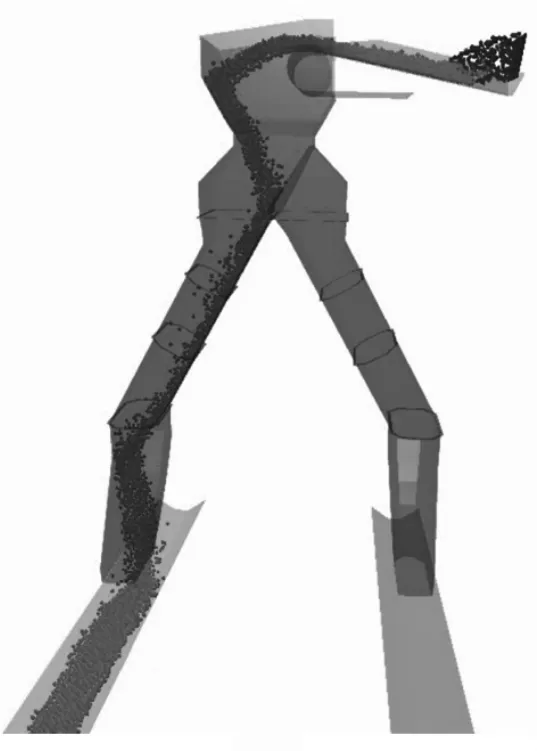

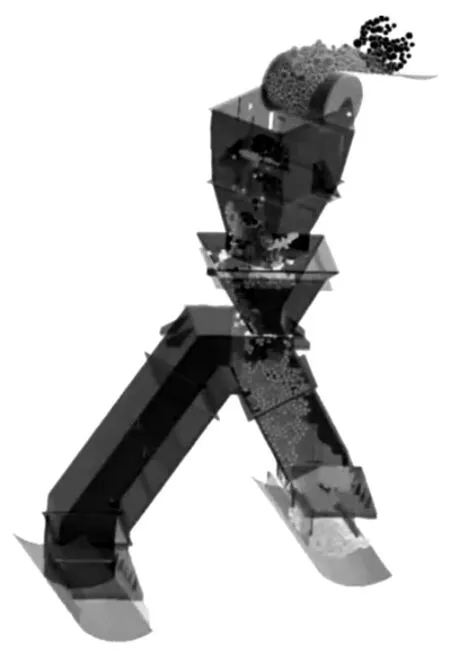

对物料的密度、粒度以及含水量等的分析,通过三维建模,运用颗粒学仿真,确定物料运动状态,确定系统解决方案,优化和完善曲线溜槽除尘系统,以提高转运和输送系统生产效率,提高安全运营水平及除尘质量。对BQ7 溜槽改造前后进行颗粒离散元仿真对比如6、图7 所示。

图7 BQ7 改造后溜槽结构颗粒仿真

原结构在物料拐角处有明显堵料情况,原结构为竖向给料,竖向给料会有一个位置堆积很多物料,这样不仅给皮带造成压力,也给溜槽造成很大压力。优化后改成曲线溜槽后,基本没有积煤点,料流顺畅,不会在溜槽里面出现堵料积煤的情况,料流到皮带上时基本上是水平放置到皮带上,减小洒落扬尘现象。

改造优化后的曲线溜槽特点有:①保证物料汇集成一定的形状然后输送;②减少物料携带空气,降低下落速度,减少对溜槽的内衬的直接冲击;③实现物料朝着输送带方向以低冲击力角度和接近输送带传送速度运行;④降低物料流的重力加速度,减少物料的破碎和粉尘,减少物料下落时产生的诱导风,减少物料对设备的冲击,较少冲击噪声;⑤减少除尘设备的投入及运行成本,减少原有溜槽耐磨衬板的更换成本,提高整体经济效益,达到“降本增效”的目标。

2 应用情况及实施效果

通过对七公司各个转接塔内溜槽优化改造成曲线溜槽,不易出现挂料、积料、物料堵塞、物料溢出、皮带冲击跑偏现象,能够有效抑制粉尘的产生,减小设备的磨损程度,延长设备的使用寿命并提高生产运行效率。将原有的头部漏斗、上中部溜槽和下方溜槽进行改造,由四方结构的溜槽优化改造成截面为U 形的多边形结构,落料冲击位置做收口处理,多边形结构可防止拐角处积料,并起到汇集物料的作用,曲线溜槽的截面形式为U 形的多边形结构,上口至下口由大变小做收口处理,其形状似勺,落料点集中,有效防止皮带跑偏,曲线溜槽能够减小冲击,降低诱导风量,可有效抑制扬尘,溜槽内部衬板选配冲击面要熔瓷衬板,其他位置选用普通耐磨衬板,减小设备的磨损程度,延长设备的使用寿命并提高生产运行效率。优化溜槽设计结构,确保良好的受料点,达到降低冲击速度、消除粉尘和物料溢出,进而延长输送系统各部件的使用寿命、保障皮带出力及减少皮带维护,提高皮带的输送效率。解决目前存在的粉尘大、堵料严重、皮带跑偏等运行问题,适合在港区进行推广。

3 经济效益

人工费11.25 万,材料费25 万元,机械费5 万元。

制造成本=人工费+材料费+机械费=41.25 万元

直接经济效益:合同价-制造成本=50-41.25=8.75 万元

每年大约节省清料人工费用成本:清料人工费4.6 万元,节省的流机费用相当于资金进项,按3 h/d,则一年能提高的资金进项为:流机节支10.95 万元;提高了工作的效率约20%,按港方修理的装车漏斗及衬板数量为2 个/月,利润率30%计算,则一年能提高的资金进项为:维修收入增量4.32 万元,效益总计28.62 万元。

4 结束语

图6 BQ7 溜槽原结构颗粒仿真

通过对七公司各个转接塔内溜槽优化改造成曲线溜槽,从源头上抑制粉尘的产生和扩散,很好地解决了目前存在的粉尘大、堵料严重、皮带跑偏等运行问题,能够有效抑制粉尘的产生,减小设备的磨损程度,延长设备的使用寿命并提高生产运行效率,适合在港区进行推广,为集团的可持续发展提供了有力支持。