浅议进口制杯设备国产化

2023-01-14万巍巍

万巍巍

(山东华鹏玻璃股份有限公司,山东威海 264300)

0 引言

在市场经济快速发展进程中,企业只有在生产中充分依靠现代化、高效能的设备装置,应用先进的设备管理理念和方法以及实用的技术手段,才能在激烈的市场竞争中得以生存和发展。

山东华鹏玻璃股份有限公司近年来不断引进先进设备,以提高玻璃器皿生产工艺水平。玻璃器皿制造进口设备保养维护的特殊性是备品配件采购困难,尤其是近几年引进的设备是玻璃器皿生产制造行业最先进、最尖端的技术工艺,因备品配件加工周期、进口费用等问题,影响企业生产的连续性。因此,加快设备备品配件的国产化进程,是发展玻璃大器皿生产的必由之路。通过对进口设备的深入了解,逐步改进影响设备正常生产的不利环节,完成大多数备品配件的测绘,推动设备备品配件国产化进程,为设备的维修保养与持续改进提供技术保障。

玻璃器皿生产必须保持24 h 不停机连续运转的生产状态,才能最大程度发挥设备产能和创造更高的经济效益。进口设备固然有其技术领先、工艺先进、材料保障等方面的优势,但在实际生产过程中也受生产条件、工作环境的影响,某些环节发生故障,将影响生产的正常进行。

1 设备改造案例

1.1 德国福尔玛开关模阀改造

德国福尔玛线在生产过程中,福尔玛开关模阀杆松动脱落较频繁,阀杆连接是薄弱环节,往往因为高温等因素导致小气缸碰撞阀杆,造成频繁停机事故。进口压机关模小气缸由于高温环境且动作频繁,往往生产一段时间后卡死,发生故障,每隔一周左右需要更换新的小气缸。造成:①生产工艺的不稳定;②影响生产效率;③增加员工劳动强度;④影响企业效益。

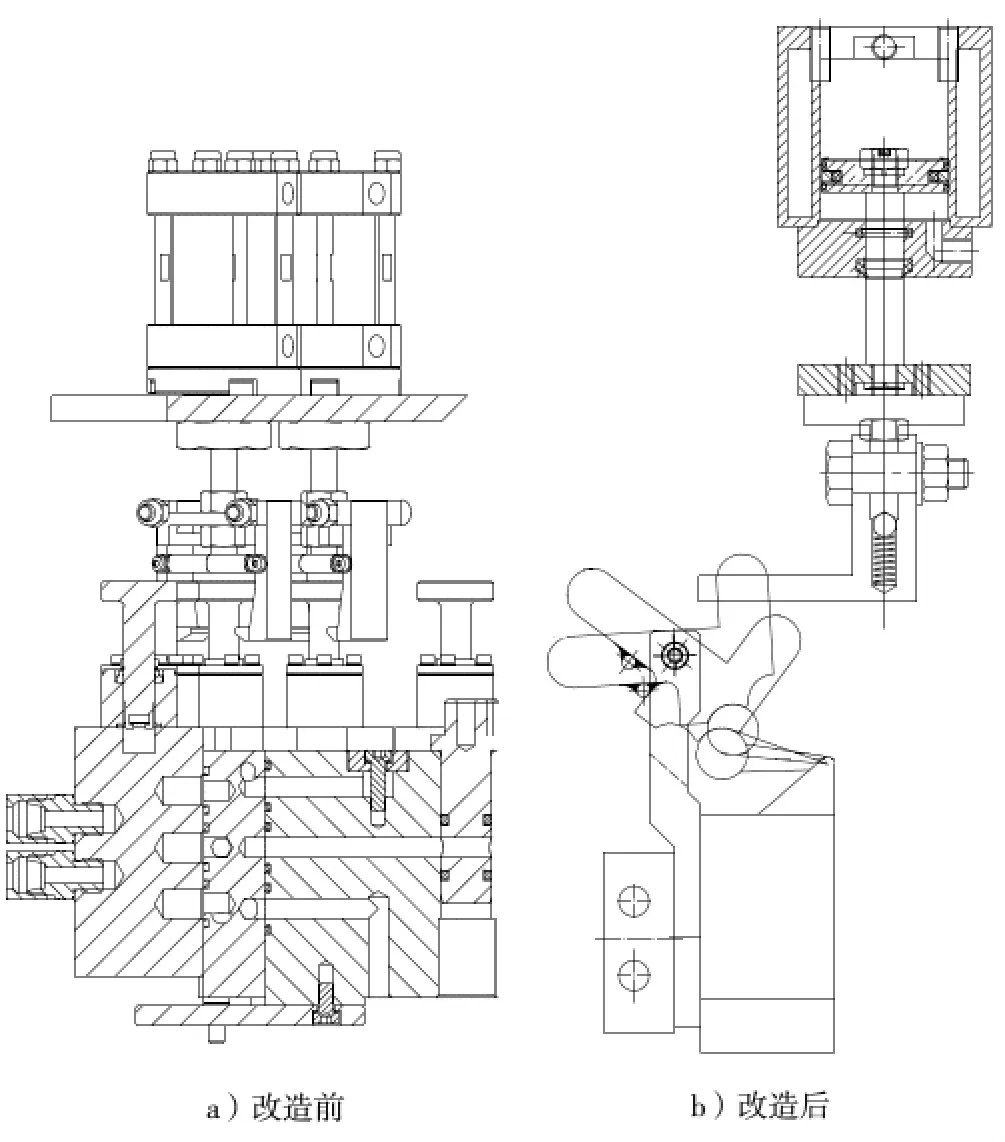

改造措施:改进连接结构,选用一种新型的开关模阀打开关闭方式(图1),即使在极端情况下也不影响设备运转,不会造成停机事故。针对开关模小气缸,在改进气缸高温密封件活塞均达不到使用要求的情况下,彻底改进小气缸结构。设计水冷缸套,控制气缸活塞在常温下运行,从而延长气缸使用寿命,实施改造后未出现高温导致的开关模小气缸故障,这在往年高温季节是不可能的,彻底避免了这一环节的停机事故,并杜绝此类故障造成生产工艺不稳定等一系列损失,提高了生产效益。

图1 开关模阀打开关闭方式改造

1.2 奥利维托压机夹紧和伺服顶模系统改造

奥利维托生产线投产后频繁发生压机抱钳夹紧装置故障,分析原因是原有装置的拉杆和复位弹簧承受不了高温下高速的反复作用,产生疲劳而频繁断裂,造成故障停机,每月平均停机1~2 次(时间约2 h),给生产造成很大的损失。

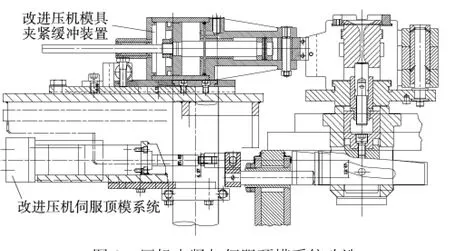

改造措施:对原有装置进行彻底改造,增加底座旋转弹簧自动复位装置,夹紧气缸推动重载轴承夹紧夹块(图2),回位带动夹块一起复位,顺利完成一个工作循环。改造后可连续使用半年以上,避免此项停机事故,每年可增加20~30 h 的生产时间,增加效益100 多万元。

自主研发了压机伺服顶模系统(图2),用于压机冲头冲压时控制顶模的高低。以往所有压机的顶模升降都采用气缸控制,当需要调整高度时,只能将顶模拆下,用扳手调整高度后再插入槽内,不但调整麻烦,而且影响生产效率。采用伺服电机代替气缸进行调整,解决了生产时的随机调整,同时又不影响生产效率,工作时伺服电机带动滚珠螺杆推动顶模上升,然后冲头向下压制,由于顶模上升距离很小,所以采用斜铁推进的方式即可满足要求,也就是顶模的升降距离通过伺服电机推进距离设定,这样就可以在生产过程中随时通过屏幕调整顶模高度。该项目获得国家实用新型发明专利授权。

图2 压机夹紧与伺服顶模系统改造

1.3 吹机工作台和托底缸等机构的改造

吹机工作台和托底缸等经常发生故障,需要停机维修,更换备品配件,影响生产。通过分析,采用复合轴套来提高工作台无润滑状态耐磨寿命;改进材料,采用铸钢加工制造;采用装配后先放在烤箱内加温,模拟生产时高温的方法进行检验,避免上机后由于温度变化而造成停机事故,设备在高温环境下运转正常,提高了设备运转率;对托底缸进行改造,改进气缸润滑方式,缓冲垫更换为尼龙耐材,既节省有色金属的消耗,又减少磨损介质的产生,从而减少设备事故发生的概率,改进后成品率大幅度提高,经济效益明显上升。

设计真空钳出杯挺抓取机构,替代对产品质量有影响的机械抓取系统,设备的高效稳定运行为产品成品率的提高打下了坚实的基础。爆口机激光冷却系统的国产化更是积累了宝贵的经验,很多实例说明,多渠道灵活应用,坚持国产化改造,使生产条件得以显著改善。

1.4 意大利进口设备的改造

该设备生产过程中存在诸多不适应生产的缺陷,包括:整个子工位升降导致滑块导轨磨损严重,极大地影响设备精度。改进设计采用子工位局部部件升降,保证运转平稳,经久耐磨,且整个子工位成功国产化,使整机最大的替换件实施国产化,降低维修成本60%,节约维修费用上百万元。针对吸盘大扭矩伺服电机正反运动,以及吸盘高度调整困难需要增减垫板的问题,对整个吸盘机构重新设计加工,采用花键连接、螺母垫板支撑的方式使伺服电机无间隙运转,提高放胎饼精度,螺母调整吸盘高度,极大地缩短转换产品时间,效益明显。另外,拉伸产品真空滑环磨损影响产品成型,维修麻烦、影响生产,采用上置滑环,在托杆上安装滑环,维修方便且实现不停机更换,全部备品配件实现国产化加工。

1.5 其他改造项目

改进冲头油雾润滑系统,白矿油的使用消耗节约80%;改进杯挺钳出吸头的装夹方式,防止吸头意外脱落影响正常生产;改进压盘吸盘安装冷却系统,方便操作,使用周期明显增长,有利于提高生产效益。

经过一系列改造后,较好地避免了设备事故性停机,提高了设备运转精度和运转率,特别是成功生产出目前国内最先进的封焊拉伸产品,成品率由30%~35%上升至50%~60%,部分产品达到65%以上,生产效益显著,产值稳步递增。这些改造项目减少了大量的生产损耗,降低生产成本,为稳步提高成品率打下坚实的基础。

2 体会和收获

通过改造实例说明,进口设备虽有其先进性,但我们也不可妄自菲薄,生产实践有其真知灼见。国内生产玻璃器皿机械的厂家没有在市场竞争中占有一席之地值得从业人员深思。国内高档玻璃器皿生产机械发展缓慢与市场门槛高、从业者少有关,同时,机械设备制造商和使用玻璃机械生产厂家没有建立互利互助的关系,也是原因之一。生产机械设备制造商不熟悉玻璃制造工艺,而器皿生产厂家要保护企业机密又不对外公开,在玻璃成型设备制造方面不可避免地存在缺陷,一旦投入生产设备运行将得不到保障。

已组装完毕,正在试运转的国产压吹生产线基本情况:动力采用3 台西门子伺服电机,做到供料机、主机、热烘爆口机精确同步。设备主机采用进口电滑环送电上机,操作界面调整其口模旋转速度,冲模下行、初模上行,简捷方便。吹制成型采用比较先进的3 段气分别控制(目前国内外一般采用两段气控制),特别对杯身模纹易于控制。爆口机带有真空阀,可以对没有产品的工位予以关闭,切断真空,有利于保护设备安全,整机真空不受影响。上载时增加凸轮高度,可以借助下部上行托杆使产品比较牢固地安放在吸碗里,提高装载成功率。细节上还是存在影响连续运转的问题,一边试车一边修理,机速不快,试车机速60 个/min,冲头气缸和初模气缸动作较慢。主机大架的各个管路接头比较粗糙。总体来说可以与国外先进工艺相媲美,但投产后仍然存在一些问题。企业必须学习国际上的新知识、新技术,以跨学科、跨产业的新思维方式掌握新技术,运用先进的管理手段,来提高设备制造以及管理水平。

3 结束语

随着设备现代化水平的不断提高,设备管理的难度也在不断加大,因此必须综合各学科、跨行业,运用新的思维方式,掌握先进的设备管理手段,提高设备管理水平,确保安全生产,提高企业经济效益。