卷烟制丝设备实时健康度评价体系研究

2023-01-14周萍芳陈青欣俞大祥蒋鹏冲

周萍芳,陈青欣,刘 勇,俞大祥,蒋鹏冲

(湖北中烟工业有限责任公司武汉卷烟厂,湖北武汉 430048)

0 引言

随着中国烟草工业企业品牌的整合到达一定阶段,烟草工业必须依靠数字化转型带来发展新动能,塑造发展新优势。近年来,制丝生产数据治理、智能单机等概念飞速发展,但实际应用水平参差不齐,部分模块存在重概念轻内涵、重平台搭建轻数据治理、重建设轻运行等误区,未能切实转化为提质增效的有效手段。

以制丝设备数字化、智能化建设作为载体,引导设备健康状态评价与预测,构建“感知—分析—决策—执行”的智能装备,实现设备运行自感知、自学习、自决策、自执行、自适应的智能特征,真正实现生产数据从量的积累向质的飞跃,由点的突破向系统能力提升的转变,切实提高制丝生产线智能化水平。

目前,制丝生产线主要工序的数据采集点已经相对完善,其涉及基础条件保障指标、设备性能指标、工艺控制指标、质量参数指标等多个方面,但除关键工艺参数控制指标和质量指标之外,其余类型数据尚未在生产中充分应用,数据之间的关联性尚未完全建立。此外,还存在未充分采集的设备性能数据及其他数据,当出现设备性能变化、质量数据波动时,缺少用于支撑精准分析、故障诊断的辅助数据及价值挖掘。

1 设备感知层搭建

1.1 感知层现有基础

以叶丝干燥工序为试点单元,构建以数据为决策依据的智能控制系统,真正实现加工过程的高水平科学化决策分析,实现智能化控制高度下的结果控制向过程控制的转变。

叶丝干燥工序智能控制系统的设备感知层构建主要从生产管理系统数据库中获取智能控制所需的相关数据及批次管理、生产管理等信息,并实现生产实时数据信息采集上传,通过大数据计算服务,得到智能烘丝机数据推优及参数调控结果,并将信息保存至数据库,以提供至叶丝干燥工序智能控制系统的界面输出,并为智能控制系统的设备健康评价等相关模块提供底层服务。

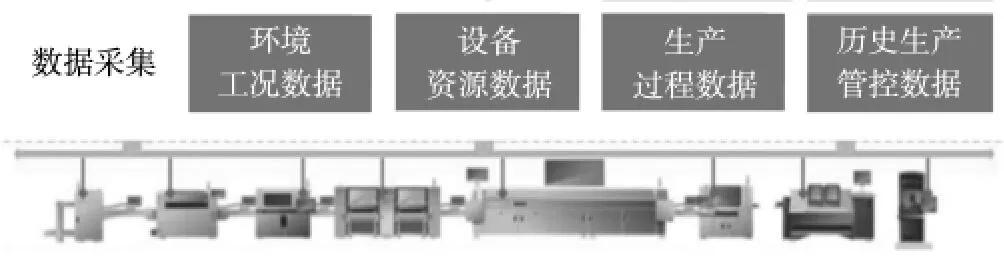

叶丝干燥工序智能控制系统的设备感知层数据类型分为4个评价维度,即环境工况数据、设备资源数据、生产过程数据、生产管控数据。设备感知层数据类型如图1 所示。

图1 设备感知层数据类型

(1)环境工况数据:生产正态运行所需具备的客观评价指标。

(2)设备资源数据:设备静态性能指标,设备关键系统或部件指标和参数。

(3)生产过程数据:包括设备运行效率、故障停机率、故障停机次数等评价设备运行状态的指标。

(4)生产管控数据:包括设备本体自感应的在线检测装置的完好性和可靠性、工序输出的过程质量和产品质量相关指标。

1.2 感知层搭建思路

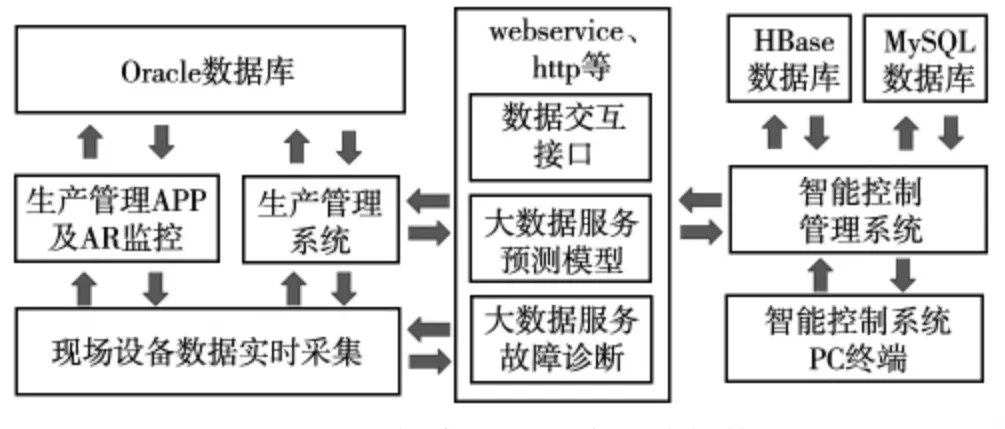

叶丝干燥工序智能控制系统的设备感知层搭建总体架构如图2 所示。数据采集感知主要用于实时采集生产数据、设备数据、环境数据及其他相关数据,通过数据接口接入大数据计算服务及智能控制管理系统,其中,大数据层主要进行数据的汇集融合、数据分析、生产机器学习等过程;智能控制系统PC 终端主要包括基于数据分析的实时监测、追溯管理、参数调控管理、工艺调优参数推送、设备健康管理、设备故障诊断经验库信息管理等。

图2 设备感知层搭建总体架构

为完善叶丝干燥工序智能控制系统的设备感知层基础配置,首先根据目前实际维保工作、故障经验库、产品工艺指标、加工后物料工艺指标、设备主要部件参数、设备管理等方面,梳理系统现有数据采集及未进行数据采集但关系到设备性能、过程质量的主要设备采集数据;其次,根据问题导向挖掘有利用需求和潜力但未被采集的数据,增加监测传感采集点位;此外,根据数据感知采集相关内容构建数据交互基准和交互规则,为设备感知层完整构建及系统数据交互、数据使用及分析提供支撑;最后,基于感知数据挖掘信息,构建设备健康分析管理及故障经验库的数据基础。

2 设备健康度评价模型构建

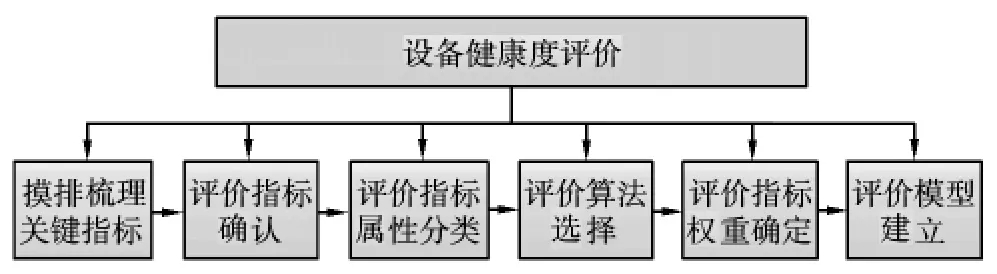

基于设备运行系统属性,设备健康度评价模型建立的过程,即是选择健康状态评价指标,分类评价指标的属性并确定相适应的算法,确定健康状态指标权重,并最终完成评价模型的建立。设备健康度评价模型建立流程如图3 所示。

图3 设备健康度评价模型建立流程

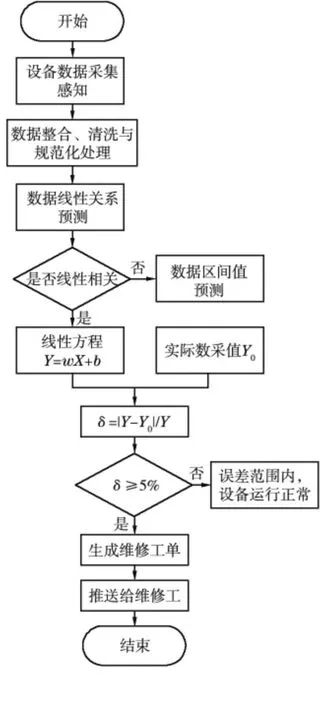

2.1 线性健康度评价模型

线性模型基本反映实际执行机构和工艺指标变量的关系,在实际应用过程中,通过计算实时采集的工艺指标变量(实际值)和线性模型计算的工艺指标变量(模型理论值)之间的偏差程度,通过偏差程度诊断执行机构的运行状态,当偏差程度过大时,提前预警并提示维修人员对设备进行维护保养(图4)。

图4 线性模型评价流程

按照采集规则,采集设备正常运行过程中的数据获取样本。通过线性回归拟合建立控制过程中执行机构过程变量和工艺指标过程变量之间的模型方程式。根据建立的控制模型方程式,通过计算实时采集的工艺指标变量(实际值)和回归模型计算的工艺指标变量(模型理论值)之间的偏差程度,通过偏差程度诊断执行机构的运行状态,当偏差程度过大时,提前预警并提示维修人员对设备进行维护保养。

在设备控制过程中,一般是多个执行机构对应控制多个工艺指标标准,工艺指标控制的稳定性取决于对执行机构控制的精确度。控制模型的建立依赖于执行机构的过程变量X 和工艺指标的响应变量Y。而回归分析是一种预测性的建模技术,它研究的是因变量(目标)和自变量(预测器)之间的关系。通常使用曲线/线来拟合数据点,目标是使曲线到数据点的距离差异最小。线性回归在假设特征满足线性关系,根据给定的训练数据训练一个模型,并用此模型进行预测。

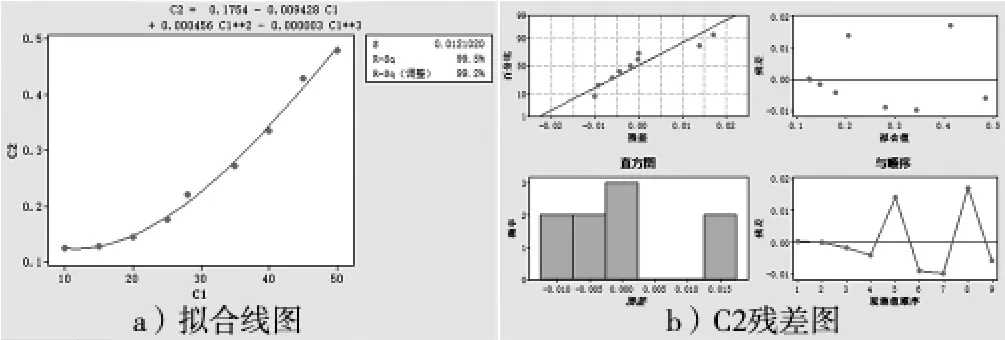

根据测试数据,拟合线性模型得到热风风速相关性线性方程式(图5)。

图5 拟合线性模型

2.2 区间值健康度评价模型

区间值模型的建立从可靠性、经济性、维修性等因素出发,反映设备在系统正态运行过程中评价指标的重要程度。

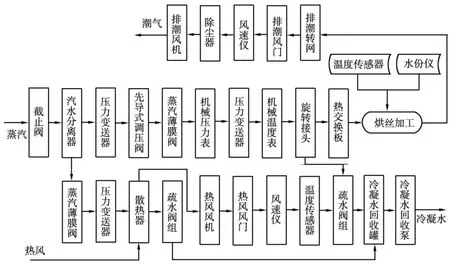

首先根据烘丝机控制原理和控制过程,分别对烘丝机薄板蒸汽系统、热风系统、排潮系统主要部件进行拆解分析,其中主要部件有截止阀、汽水分离器、压力变送器、蒸汽薄膜阀、旋转接头、热交换板、散热器、疏水阀组、温度压力仪表、风速仪等,烘丝系统工作原理如图6 所示。

图6 烘丝系统工作原理

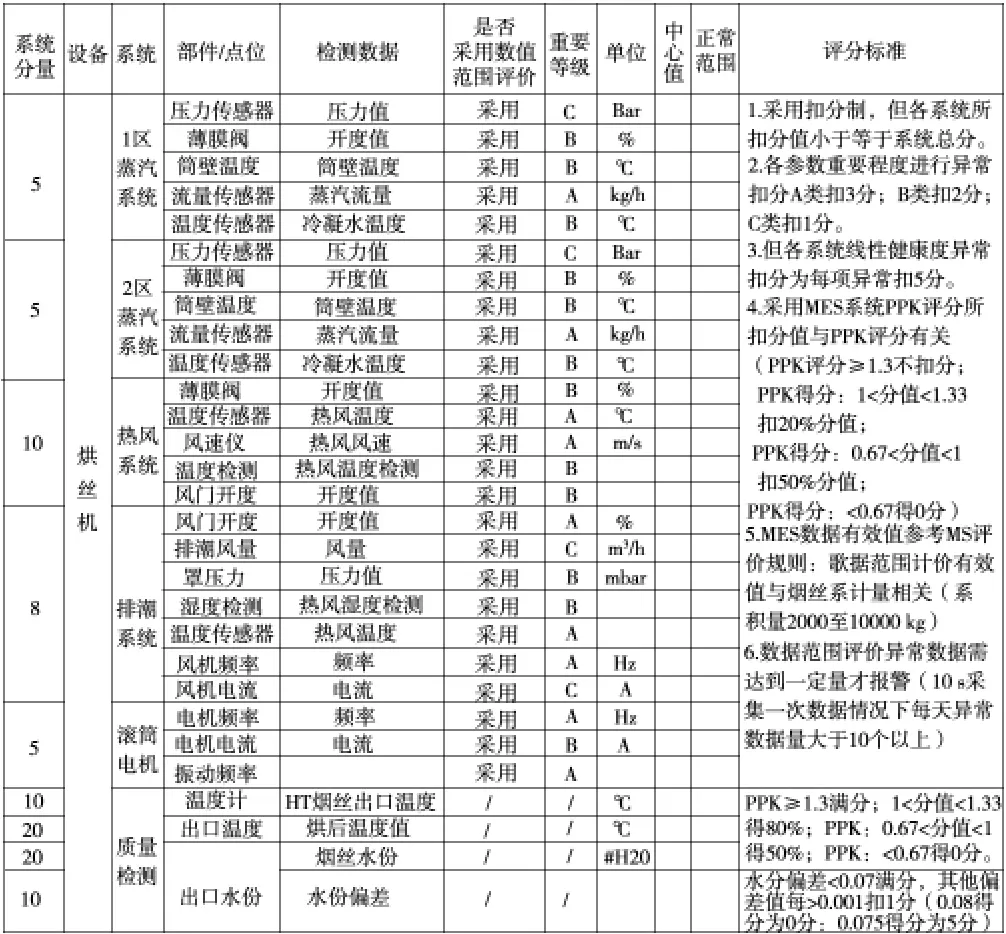

其中,传动系统虽不会直接影响产品质量,但该系统为设备运行基础,其运行情况可反应设备健康状态,需纳入评价指标。为提高区间值评价模型的科学性和实用性,运用层次分析法对评价指标的重要程度进行分级,并根据不同层级的评价指标异常情况进行健康度折损计算。评价指标分级体系如下:

(1)可靠性:指标包括对系统功能的影响程度、设备故障后的及时修复程度、对人员和环境安全性的影响及失效频率。

(2)经济性:指标包括设备故障引起的产品降级、报废等质量损失,设备维修费用及生产效率损失。

(3)维修性:指标包括维修的难易程度、备件的供应程度。

由上述步骤,得到叶丝干燥工序区间值评价模型相关的评价指标和所占权重,并与现有的PPK 评价规则相关联,得到设备健康评价标准,烘丝工序区间值健康度模型评价标准如图7 所示。

图7 烘丝工序区间值健康度模型评价标准

3 设备健康度评价结果运用

将设备健康度评价模型与生产管理系统相关联,监控设备单个控制参数在生产过程中变化,与烘丝加工质量及生产过程相关的数据建立标准运行参数库,生产时值过大或者过小进行报警,可进行设备健康检查及预警,根据实际运行数据与标准值的偏差程度,分级推送维修工单,提升维修工及时关注检修。

同时,由蒸汽系统、热风系统、排潮系统、传动系统主要部件和生产运行机理逐步梳理形成设备故障经验知识图谱(图8),实现维修工单推送时同步给出维修经验参考,提升维修技能和维修效率。

图8 设备故障经验知识图谱

4 结束语

针对制丝生产线主机设备建立一套设备运行健康度评价模型,结合设备性能测试数据、实际生产运行数据、产品质量数据等,基于工序产品质量要求及生产维护经验,建立设备多维度健康评价、纠正模型,对设备健康状态进行定量建模与实时监测。