非金属矿物超细粉体制备技术研究进展

2023-01-14张丽霞

张丽霞

(中材地质工程勘查研究院有限公司,北京 100020)

超细粉体通常指粒径<10μm的粉体材料。利用非金属矿物加工的超细粉有高岭土粉、钛白粉、滑石粉、长石粉、方解石粉、石英粉、重钙粉、轻钙粉、萤石粉、云母粉、重晶石粉、石墨粉、石膏粉、膨润土粉等。

超细粉碎过程中由于被破碎物料粒径逐渐减小,趋于微米级或亚微米级,导致其原有的晶体结构和物理化学性质等均发生较大的改变,极易形成凝聚体颗粒,阻碍了其在工业领域的应用。因此,本文对超细粉体加工及应用过程的凝聚问题进行探讨,从超细粉体制备技术中填料(助磨剂、分散剂)、粉碎设备、分级和分散技术等方面论述非金属矿物超细粉体加工及处理的关键环节。

1 超细粉体制备技术

1.1 助磨剂

非金属矿物在粉碎过程中需添加助磨剂,一般助磨剂使用量为粉体质量的1%以下。助磨剂具有提高物料可磨性,阻止微细颗粒黏结、团聚等特性。在非金属矿的湿式超细粉碎中,常用的助磨剂有碱性聚合无机盐(用于硅酸盐矿物)、碱性聚合有机盐(聚丙烯酸钠盐和铵盐)、偶极—偶极有机化合物(表1)[1]。

表1 不同非金属矿物粉粹常用助磨剂种类

卢敏等[2]采用搅拌磨对钒尾渣进行超细粉磨,确定最合适的助磨剂为焦磷酸钠,添加焦磷酸钠质量分数为1.8%,矿浆质量浓度为1g/mL,粉磨30min,所得产品D50=7.85μm、D90=19.78μm,相比未添加焦磷酸钠的磨矿产品D50、D90分别减小了2.97μm、8.47μm,粉磨时间缩短至少10min。李丹等[3]以超细黄铁矿粉体为研究对象,研究表明含有表面活性基团的油酸钠和十二烷基硫酸钠对于黄铁矿具有较好的分散效果,且油酸钠与十二烷基硫酸钠助磨剂的使用有利于降低黄铁矿研磨过程中的氧化程度。许雅周等[4]采用机械法制备超细硅酸锆,用盐酸、硝酸作为锆英砂搅拌研磨助剂的试验,结果表明,在适量无机酸、无机碱存在下,硅酸锆颗粒之间呈现适当大的静电斥力,阻止颗粒团聚,提高研磨效率。宋振国[5]以辽宁营口的石英粉为原料利用搅拌磨进行了超细SiO2粉的制备及助磨剂作用试验研究,表明DA分散剂(阴离子聚羧酸盐类)和硅酸钠的效果最佳,其最佳用量分别为1.5%和0.5%,并在最佳助磨剂用量下制备出了平均粒径0.2μm左右的晶态超细SiO2产品。

上述研究表明:超细粉体粉碎过程中添加助磨剂有利于粉体分散,如焦磷酸钠通过在钒尾渣颗粒表面的吸附,增大颗粒的表面电位,减少微细颗粒在表面的粘附,降低矿浆黏度,从而提高钒尾渣的粉磨效率。采用助磨剂与分散剂共同制备超细SiO2粉体,说明两种助剂在最佳配比下使用更有助于粉体分散,对制备超细粒径粉体有利。

1.2 分散剂

分散剂指能定向吸附在被分散物质颗粒表面阻止分散介质聚集,并在一定时间内保持稳定的表面活性物质。分散剂一部分能吸附在粉体表面,另一部分长链段能在分散介质中充分展开(表2)。

表2 常用水性体系的无机粉体分散剂

魏春光等[6]研究了搅拌磨制备超细石墨粉过程中各参数对粉磨效果的影响。结果表明,当矿浆浓度为25%、球磨时间为3h、球料比为8:1、分散剂用量为0.5%时,可取得良好的粉磨效果;分散剂主要通过与石墨粉的吸附作用,降低矿浆黏度。骆苗地等[7]通过球磨工艺和添加分散剂相结合的方法对陶瓷结合剂团聚体进行解团聚,结果表明:采用小粒径(5mm)的磨球,添加质量分数为2.5%的分散剂球磨2h后,结合剂粉体分散性良好,基本没有团聚现象,其D50可降至0.186μm,且球磨后的粉体在700℃烧结后,其抗折强度达到26.2MPa,比原始团聚体烧结后样品的强度提升了近45%。王传胜等[8]利用钛酸酯偶联型分散剂对超细硅酸锆粉体进行表面改性,结果表明:钛酸酯偶联型分散剂能够成功地对超细硅酸锆粉体进行改性并提高其分散性及稳定性,当钛酸酯偶联型分散剂加入量为0.7%时,经改性的超细硅酸锆粉体的粘度、沉降体积、活化度等性质有了明显的改善和提高。

上述研究表明,添加分散剂在超细粉体制备中有利于降低粉体团聚倾向,同时一定程度上提高粉体的力学等性能,改善超细粉体粘度等物理性能,如添加分散剂的粉体烧结后抗折强度显著提升。

2 超细粉体加工工艺及设备

2.1 粉碎设备

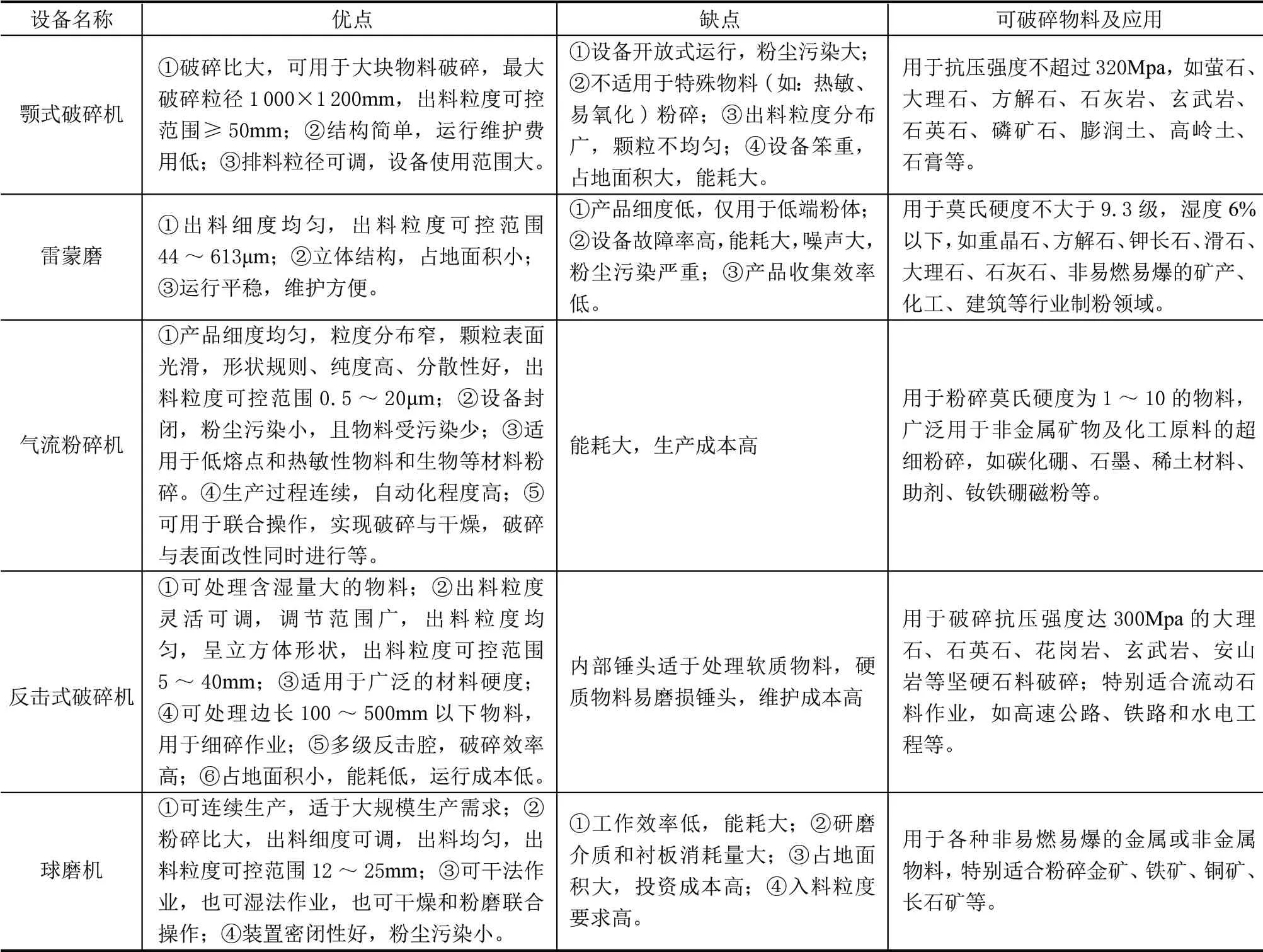

物料粉碎一般为挤压、冲击、磨削和劈裂等,对应的粉碎方式为挤压粉碎、冲击粉碎、摩擦剪切粉碎、挤压剪切粉碎。挤压粉碎常用设备为挤压磨、颚式破碎机等;挤压剪切粉碎常用设备为雷蒙磨及各种立式磨等;冲击粉碎常用设备反击式粉碎机、气流粉碎机等;摩擦剪切粉碎常用设备振动磨、搅拌磨机、球磨机等(表3)。

表3 常用粉碎设备特点及应用对照表

2.2 超细粉碎工艺

气流粉碎具有低温无介质粉碎,可粉碎热敏性、低熔点的物料;粉碎系统为整套系统密闭粉碎模式,减少粉尘污染,同时粉碎物料被污染的程度小;出料粒度均匀,表面光滑,形状规则;可满足连续作业需求,产能高等特点。

(1)常用气流粉碎工艺。

常用气流粉碎是采用高速气流(300~500m/s)或以过热蒸汽(300~400℃)作为粉碎介质对固体物料进行超微粉碎的设备(图1、图2)。主要用于高硬度物料粉碎(如碳化硼、氧化锆)、非金属矿粉碎(如石英、高岭土、重晶石、麦饭石),以及对粉碎温度、粉碎气氛等无特殊要求的物料粉碎。

图1 高速气流粉碎工艺图

图2 过热蒸汽气流粉碎工艺图

(2)低温深冷气流粉碎工艺。

对于一些低熔点或热敏性物料,需要在低温气氛下进行粉碎,加工工艺中增设空气冷却器或液氮系统(图3),主要工艺设备由氮气压缩机、液氮贮槽、预冷料仓、液氮汽化器、气流粉碎机、防爆除尘器等组成。对于易燃易爆、易氧化的物料,可以将气源更换为氮气、二氧化碳等惰性气体,主要应用于磁性材料、稀土材料、各类抗生素药物、化妆品等对环境温度及需要惰性气体保护的物料粉碎。

图3 低温深冷气流粉碎工艺

回佳琦等[9]研究了高纯氧化铝粉体气流粉碎工艺过程中,分级轮频率、气流压力及给料频率对氧化铝粒度的影响。结果表明,气流粉碎能够有效提高粉体的分散性,降低粉体的粒度,使粉体粒径的分布范围由原来的0~60μm降至0~6μm。分级轮频率70.0Hz、气压0.8MPa、给料频率4.0Hz条件下,得到的高纯氧化铝粉体具有良好的分散性和粒度分布。邹红生等[10]利用球磨和蒸汽动能磨粉碎工艺对粉煤灰进行粉碎,结果表明:蒸汽动能磨制备的超细粉煤灰颗粒尺寸分布均匀,且活性指数明显高于球磨机制备的超细粉煤灰;粉煤灰的活性随着其粒径的减小而明显增大,掺入质量分数为30%、中位粒径D50=5.14μm的超细粉煤灰,其活性指数可达104.5%。王圈库等[11]采用砂磨工艺制备亚微米碳化硼超细粉体,对砂磨工艺的球料比、料水比和分散剂用量等工艺参数进行了考察,成功制备得到中位粒径D50<0.6μm的碳化硼超细粉体。钱玉鹏[12]利用自主研制的高、低压两台水射流磨进行云母粉碎试验研究,结果表明,喷嘴孔径2.60mm,处理量5kg/h,射流水压20MPa,冲击距离18mm,粉碎后云母粉20~50μm含量可达58.91%,20~30μm云母粉径厚比可达118.43。

上述研究表明,随着新型粉碎设备如蒸汽动能磨、水射流磨、砂磨的工业化应用,有利于进一步提升粉体细度,改善超细粉体分散性、粒径分布和表面活性等指数。

3 超细粉体加工技术

3.1 超细粉体分级技术

随着粉料破碎时间延长,物料粒度逐渐变小,同时颗粒表面积急剧增大,在表面能的作用下,微粒之间趋于团聚,至一定细度时,聚合和粉碎达到动态平衡,产生粉碎极限现象,物料不能再继续粉碎。因此需要设置超细分级装置使合格的细粉及时分离出来,避免过粉碎。普通粉体的分级方法常用筛分法,筛网分级要求粒径不小于45μm,对超细粉体不适用。目前超细粉体分级方法有:重力场分级、惯性力场分级、电场力分级、磁场力分级、热梯度力场分级、色谱分级,其中热梯度力场分级、色谱分级主要应用在食品及药品中分离大分子有机化合物等方面;磁场力分离应用在磁性金属颗粒分级。

党君祥等[13]对四种微型旋风分离器在不同流速下的分级效率进行了试验研究,结果表明:微旋风器可对微粉进行分级,分割粒径可以达到1.3μm。郑向阳等[14]将流场与电场耦合,对超细粉体静电场湿法分级过程进行数值模拟,结果表明:分级区内流体的竖直方向分速度为零,流体仅做水平流动,该区域电场强度分布较为均匀,可视为匀强电场区域;进料速比和进料流速都是通过影响水平流速间接影响分级效果,水平流速越小,颗粒部分分级效率越大,分级粒径越小;增加电极电压,可提高部分分级效率,减小分级粒径。宋广磊等[15]研究了逆流色谱分离海带多糖,超滤法对分离的多糖进行纯化的方法,逆流色谱分离海带多糖的溶剂系统为:12%PEG1000(聚乙二醇),8%KH2PO4和8%K2HPO4,转速为400r/min。利用此参数条件从海带多糖中分离得到两种多糖KPS-1和KPS-2,纯度分别为87.5%和89.6%。

3.2 超细粉体分散技术

由于超细粉体具有极大的比表面积和表面能,在制备和后处理过程中粒子容易发生凝聚、团聚,形成二次粒子,失去超细粒子原有优异性能。因此,分散技术是保持超细粉体性能持续稳定的关键。目前,超细粉体分散方法主要为干燥分散、机械分散、表面改性、静电分散,其中干燥分散是杜绝液桥产生或消除液桥,是保证超细粉体分散的主要且简单易行的分散方法;机械分散是采用机械力将粉体团聚体打散的过程,是目前使用最广泛的分散方法;表面改性是通过改变粉体表面物理化学性质,提升粉体分散性;静电分散是利用同质颗粒,表面电荷相同,相互排斥的原理实现超细粉体分散,目前最有效的颗粒带电方式为电晕带电。

丁浩[16]以四种不同的脂肪酸(硬脂酸、油酸、棕榈酸、月桂酸)“湿法”表面改性的纳米碳酸钙粉体,试验结果表明:硬脂酸、油酸、棕榈酸、月桂酸四种脂肪酸可以对纳米碳酸钙粒子表面形成包覆,改变纳米碳酸钙粉体的表面性质,从而减少纳米碳酸钙粒子在硅橡胶基体中的团聚现象,提高纳米碳酸钙粒子的分散均匀性,表面改性剂用量越大,纳米粉体的表面改性效果越好,表面疏水性越优异,其在硅橡胶基体中的分散性也越好,四种脂肪酸改性纳米碳酸钙的最佳用量皆为2.0%。陈新红等[17]研究了TiO2颗粒“打浆分散—砂磨”组合工艺分散技术,结果表明,TiO2颗粒的最佳分散工艺为:硅酸钠作为分散剂,添加量为质量分数0.2%的TiO2,采用粒径为0.4μm的氧化锆珠砂磨25min,平均粒径为265nm,粒度大小均匀,分散效果稳定。张婷[18]利用聚乙二醇(PEG)、羧酸盐、十六烷基三甲基溴化铵(CTAB)、十二烷基硫酸钠(SDS)、KH-550和聚丙烯酰胺(PAM)六种分散剂对纳米碳酸钙进行分散改性,得到最佳分散工艺为添加4%羧酸盐,在pH值为9的分散环境,经超声波清洗器超声处理9min,可以使纳米碳酸钙分散性能达到最好,颗粒沉降最慢。

上述研究表明,对超细粉体进行机械分散和表面改性可以实现粉体稳定分散的要求,为后续工业应用提供便利。

4 结语

非金属超细粉体是现代工业重要的原始材料,经深加工后的超细粉体不仅作为填充材料,也可以提高和改善产品的性能,如强度、弹性、耐磨性、抗高温、耐老化、防辐射等性能,同时可以降低产品成本。因此,随着现代工业的发展,超细粉体的应用领域将更加宽广。