基于C型聚能管的聚能水压光面爆破技术原理及应用❋

2023-01-13孙卫星宋鹏伟杨新安

李 淮 孙卫星 宋鹏伟 杨新安

①中交第三航务工程局有限公司(上海,200030)

②同济大学道路与交通工程教育部重点实验室(上海,201804)

③同济大学交通运输工程学院(上海,201804)

引言

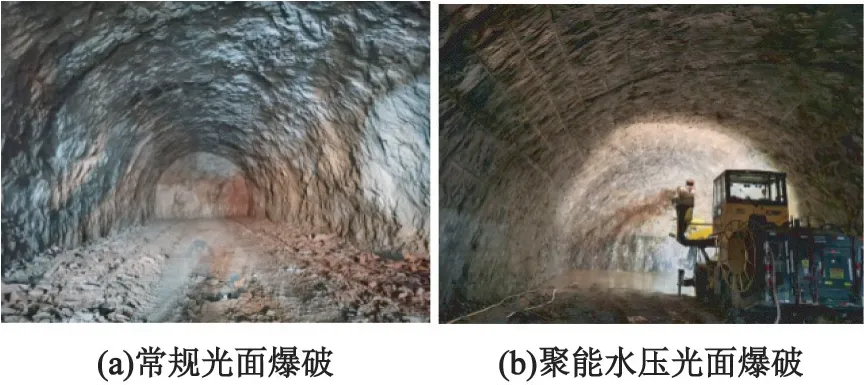

目前,钻爆法是隧道施工的主要方法。光面爆破技术虽然在施工中也得到普遍应用,但是仍然存在着许多不足,如常规光面爆破中炮眼间距小、钻孔时间长、超挖和欠挖严重、对保留岩体扰动大等。传统的光面爆破技术已经不能满足现阶段隧道精细化、绿色施工等的要求。近年来,聚能水压光面爆破技术开始在隧道施工中应用,显著减少了钻孔数量和作业时间,提高了施工效率,改善了爆破效果及施工环境,具有良好的社会经济效益[1]。

对于聚能水压光面爆破,目前,有一些学者进行了研究。张盛等[2]进行了D型聚能管井下爆破试验研究,最终确定了合理的预裂爆破参数。熊炎林等[3]采用数值模拟和现场试验,对聚能爆破在隧道开挖成型控制中的作用进行了研究。结果表明,采用聚能水压光面爆破技术可有效减小超挖和欠挖,改善爆破效果。何满潮等[4]分析了双向聚能拉伸爆破的技术特点、破岩机理及力学模型,并进行了现场基础试验研究。魏垂胜[5]分析了线性聚能光面爆破的原理并通过现场试验证明,线性聚能光面爆破技术具有成本低、工效高、爆破效果好的特点。梁洪达等[6]基于理论分析与数值模拟,对单孔爆破、间隔爆破爆炸应力波的传播形式和裂纹扩展规律进行了研究。徐风等[7]利用数值仿真及理论验证,对聚能罩不同锥角及不同药、罩距离下的爆炸能量输出进行了对比分析。刘海波[8]阐述了基于W型聚能管的聚能水压光面爆破技术的原理、装药结构、装填方法与程序,并分析了聚能水压光面爆破的经济效果。

综上,关于聚能水压爆破的破岩理论大多比较笼统,缺乏系统研究。另外,目前研究大都基于D型、W型(异性双槽型)等第一代聚能管,关于第二代C型聚能管的研究与应用分析较少。其中,D型聚能管由主体和盖板两部分组成;W型聚能管由两半壁管相扣而成;两者均需要对炸药进行二次加工,装填操作复杂,且所需时间较长,安全性较差。C型聚能管则能够较好地克服此类问题,具有一定的研究价值。

基于此,本文中,以栾卢高速公路碾盘隧道为研究对象,结合理论分析和现场试验,对聚能水压光面爆破技术的成缝机理和破岩过程进行分析,并进一步研究基于C型聚能管聚能水压光面爆破技术的应用效果。

1 聚能水压光面爆破技术原理

聚能水压光面爆破技术是在隧道爆破施工的周边眼中采用C型聚能管装置代替普通光面爆破装药结构,并在炮孔上部增设水袋,利用水砂袋(非牛顿流体)代替炮泥来堵塞炮孔,达到充分利用爆破能量控制爆破振速与围岩稳定、改善光面爆破效果的目的。对应力波及爆生产物在炮孔、岩体中的传播过程进行研究,结合破岩过程及成缝机制进一步分析聚能水压光面爆破技术的原理。

1.1 冲击波在炮孔内的传播规律

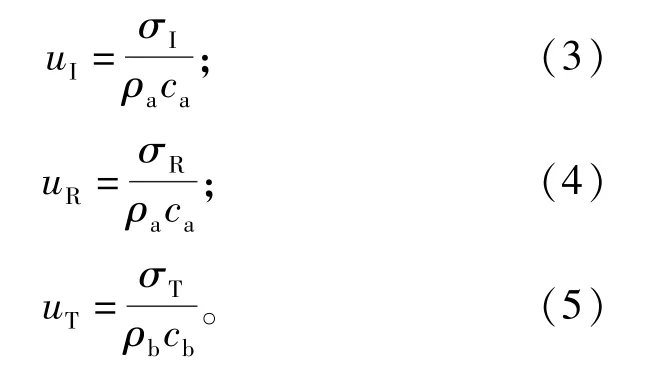

炸药在空气介质中爆炸后,瞬间形成爆炸冲击波并向外传播。在冲击波的作用下,炮孔上部的水袋破裂,水以流体形式分散在空气外围,并与岩体接触,形成空气-水复合介质。爆炸冲击波是一种超声速的强烈压缩波,衰减速度快。爆炸冲击波在炮孔内的传播主要分为在空气介质中的产生与传播、在空气-水界面的反射和透射、在水介质中的传播以及在水-岩石界面的反射和透射4个部分。

爆炸冲击波从介质a穿过交界面进入介质b时,由于两种介质的波阻抗不同,冲击波会在交界面上发生部分透射和反射[9-10]。

爆炸冲击波在传至交界面时,由连续性可得,交界面上同一质点的两侧振动速度相同,即

式中:uI、uR、uT分别为入射波振速、反射波振速及透射波振速。

对于反射波,在交界面上的作用力与反作用力相等,方向相反。由应力平衡可得

式中:σI、σR、σT分别为入射波应力、反射波应力及透射波应力。

以纵波为例,根据波阻抗的定义可得

式中:ρa、ρb分别为介质a、介质b的密度;ca、cb分别为介质a、介质b的纵波波速。

联立式(1)~式(5),可求得

式中:F为冲击波反射系数;T为冲击波透射系数。

且有

爆破冲击波首先在空气介质中传播,在传播过程中由于空气的绝热压缩而产生熵减,使爆破能量产生损耗。

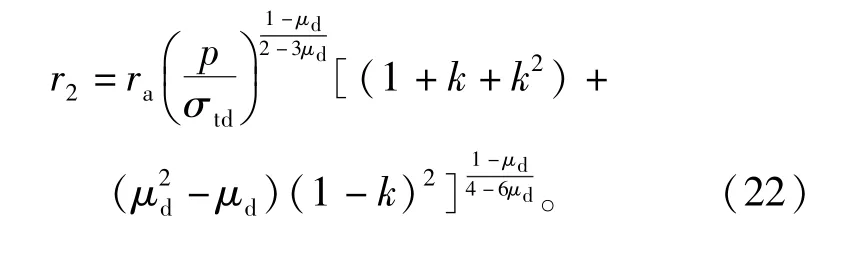

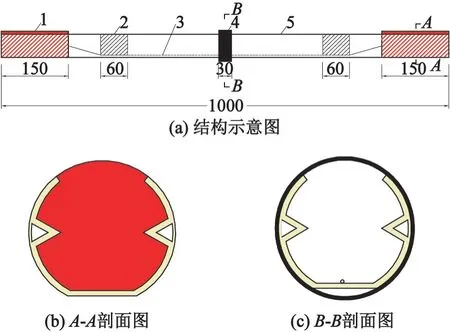

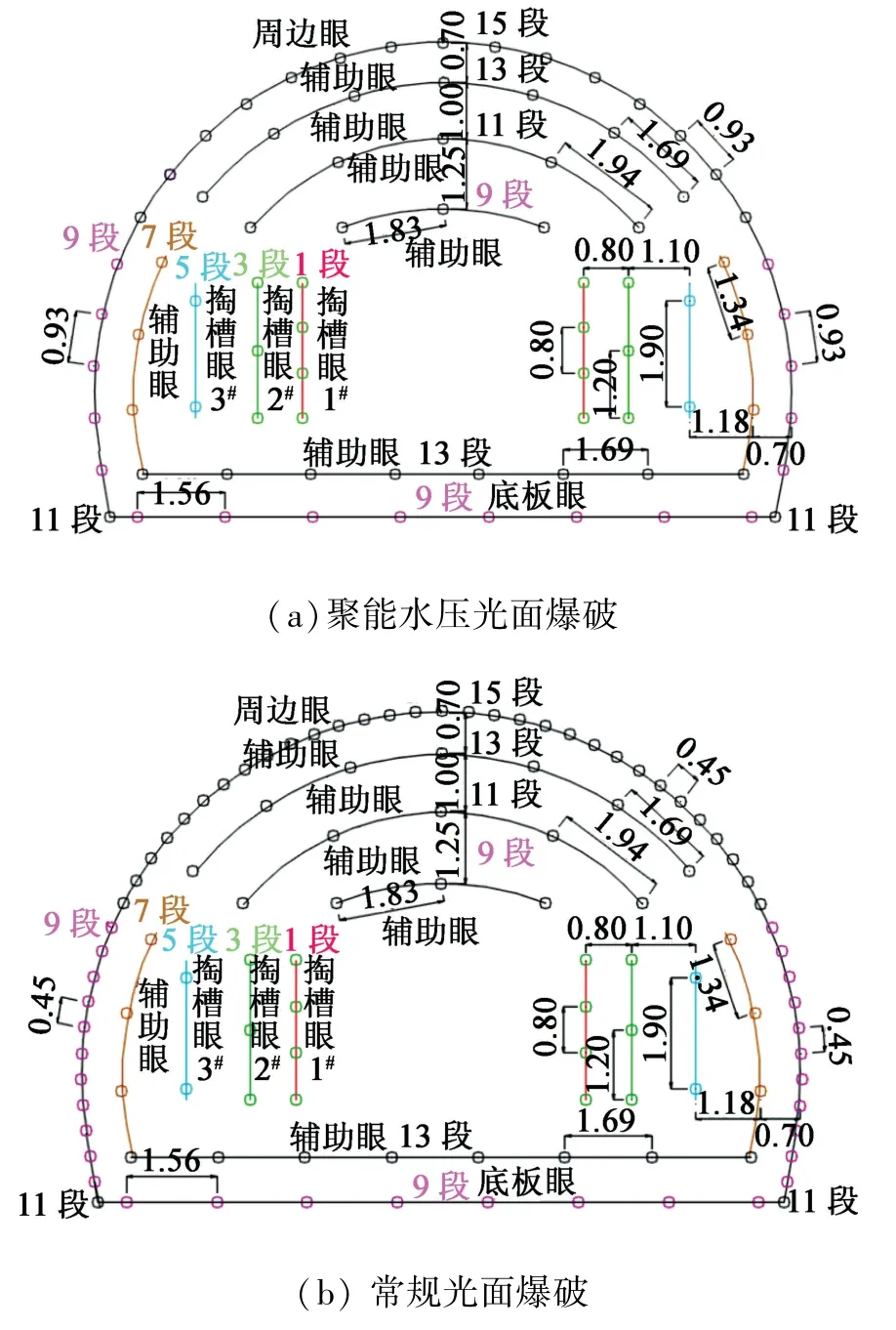

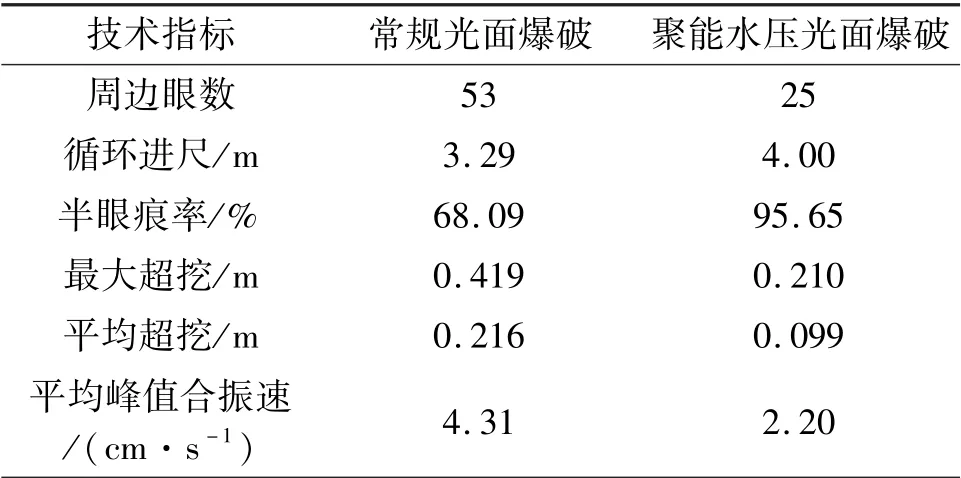

爆炸冲击波传播到空气-水交界面时,空气的波阻抗ρ1c1小于水的波阻抗ρ2c2,所以F>0;且入射冲击波穿过交界面时会产生反射压缩波与透射压缩波,即T=1+F>1;另外,冲击波进入水介质后,振速降低,但应力明显增大,即σT>σI、uT 爆炸冲击波在水介质中传播时,由于水的可压缩性很小,所以可以认为冲击波的传播过程是等熵的,几乎不会有能量损失。同时,由于振速降低,水中冲击波会均匀地作用于围岩,减少围岩的过粉碎,提高能量的利用率[11]。 爆炸冲击波传播到炮孔壁(水-岩石交界面)时,由于水的波阻抗ρ2c2小于岩石的波阻抗ρ3c3,同理可得,入射冲击波穿过交界面时会产生反射压缩波与透射压缩波。冲击波进入岩石介质后,振速降低,应力明显增大。 冲击波在介质交界面的反射和透射过程如图1所示。图1中,I表示入射波,R表示反射波,T表示透射波。 图1 冲击波在交界面的反射和透射Fig.1 Reflection and transmission of shock waves at the interface 综上,与常规光面爆破的空气介质不耦合爆破相比,聚能水压光面爆破的空气-水复合介质在不耦合爆破下的围岩振速降低,应力增大,能量利用率显著提高。 在聚能水压爆破作用下,岩体的成缝过程可分为聚能射流切缝阶段、岩体压碎阶段、裂缝发育阶段、裂缝扩展阶段、最终成缝阶段。 1.2.1 聚能射流切缝阶段 炸药爆炸后,爆轰波一方面沿着炮孔轴向进行传播,另一方面向径向运动。聚能槽在数千万帕的爆轰压力作用下向轴线处挤压,爆轰产物沿着聚能槽表面外法线方向运动,爆破能量向聚能方向聚集,由此形成了聚能方向上携带有聚能罩材料的高压力、高能量、高速度的聚能射流。聚能射流侵彻入围岩,在炮孔壁上形成初始导向裂缝。在非聚能方向,由于聚能管本身具有一定的强度,对爆轰产物及冲击波的传播起到了抑制作用,一定程度上抑制了非聚能方向的裂隙发育,提高了对保留围岩的保护。 根据岩石断裂力学理论,当裂缝端部应力强度因子KI大于岩石断裂韧性KIc时,岩石开裂;反之,则停止开裂。 聚能射流侵彻岩石之前,应力强度因子[12]为 式中:p为透射到岩体的冲击波压力;f为应力强度因子修正系数;α为初始裂纹长度,在钻孔爆破中从孔中心算起。 根据Cai等[13]统计,对于大多数岩石,KIc与岩石抗压强度σc有下列关系: 由于聚能方向上的炮孔压力大于非聚能方向的压力,所以聚能方向上的炮孔壁率先开裂,形成初始导向裂缝;随后,爆生气体进入,聚能方向上的爆生气体压力增大,而相应的非聚能方向上的压力就小,无法支撑裂隙的发育,从而减少了对保留岩体的损伤。 1.2.2 岩体压碎阶段 当透射冲击波传播至岩体时,岩体处于混合三向应力状态,继续传播,冲击波强度衰减为塑性应力波,岩体压碎区内任一点的应力状态为 式中:σr、σθ、σz分别为岩体内任一点的径向应力、环向应力及轴向应力;R为该点到装药中心的距离;ra为炮孔半径;μd为岩体动态泊松比;k为侧向应力系数,k=μd/(1-μd)。 根据Von-Mises屈服准则,岩体内任一点的有效应力强度为 当透射冲击波作用下岩体所受有效应力强度σi大于岩体的动态抗压强度σcd时,即σi≥σcd时,岩体被压碎。 计算可得岩体的压碎区半径为 1.2.3 裂缝发育阶段 随着冲击波在岩体中的传播,能量不断被消耗,逐渐衰减为压缩应力波;此时,其有效应力强度已经无法压碎岩石,岩体处于拉剪状态,即径向受压缩应力和环向受拉伸应力。岩体裂缝发育区内的任意一点的应力状态为 应力波作用下,当岩体环向拉应力大于岩体动态抗拉强度σtd时,岩体产生径向拉伸裂缝。应力波传播过后,压力减小,岩体由于前期压缩所积蓄的弹性变形能得到释放,从而使岩体向爆破中心运动,产生了反向径向拉伸应力。当反向径向拉伸应力高于岩体动态抗拉强度σtd时,岩体产生环向裂缝,由此产生了裂缝发育区。径向裂缝和环向裂缝的形成原理如图2所示。 图2 径向裂缝和环向裂缝的形成原理Fig.2 Formation principles of radial fissures and circumferential fissures 同理可得,裂缝发育区的半径为 1.2.4 裂缝扩展阶段 随着应力波的衰减,已经无法使岩体产生裂缝,在爆生气体的膨胀压缩作用下,水楔携带着大量的爆破能量渗入裂缝之中,使应力集中于裂缝尖端;同时,在爆轰气体的膨胀压力以及外部的应力场作用下,在裂缝内部形成准静态应力场,裂缝得到进一步扩展或延伸。 在本阶段,裂缝扩展主要由水楔劈裂作用、爆轰气体的膨胀作用及应力波作用共同引起。根据断裂力学理论,此阶段的应力强度因子KI2为[9,11-12,14] 式中:KIw、KIa、KIσ分别为水楔劈裂作用下、爆轰气体作用下及应力波作用下裂缝尖端应力强度因子。 当裂缝端部应力强度因子KI2大于岩石断裂韧性KIc时,岩体裂缝持续扩展,直至KI2 1.2.5 最终成缝阶段 相邻炮孔的爆破应力波叠加,使岩体内部炮孔连心线上的拉伸应力明显增大。在水楔劈裂以及爆轰气体的作用下,聚能方向上裂缝发展最快。相邻炮孔连心线方向裂缝贯通后,残余的爆轰气体将光面爆破层的岩石挤压出去,并抛掷一段距离,形成光面爆破断面。 综上所述,聚能射流侵入岩体后,在孔壁上形成初始导向裂缝;在爆炸冲击波的作用下,岩体形成压碎区;在应力波、水楔劈裂以及爆生气体的作用下,聚能方向上裂缝进一步扩展、延伸,直至贯通,形成最终光面爆破断面。 根据聚能水压爆破技术原理,与常规光面爆破技术相比,聚能水压光面爆破技术下,在孔内空气-水复合介质作用下,冲击波到达孔壁时应力增大,围岩振速降低;在聚能方向上,爆破能量的集中导致非聚能方向上爆生气体的压力降低,所以有利于保护保留岩体的强度和稳定状态。 通过现场试验,对基于C型聚能管的聚能水压光面爆破技术与常规光面爆破技术进行对比分析和验证。 2.1.1 C型聚能管的结构及设计依据 C型聚能管采用PVC材料,为第二代聚能管,长度为1 m,管壁厚为1.2 mm,截面呈C型。聚能管两侧各有一个凹槽,即聚能槽。聚能槽顶角为60°,顶部距离为17.89 mm;在聚能槽外部存在厚度为0.60 mm的薄壁。聚能管上部开口为20.00 mm,外形尺寸为∅32.00 mm×26.62 mm。C型聚能管实物图及截面尺寸如图3所示。 图3 C型聚能管实物图及截面尺寸(单位:mm)Fig.3 C-shaped energy-concentrating tube and its section size(unit:mm) C型聚能管主要基于诺尔曼效应[15-16](又称为门罗效应,即Munroe effect)进行设计。利用炸药爆炸后所产生的爆轰产物沿外法线方向进行散射的基本规律,将聚能管设计为两侧带有锥形凹槽(即聚能槽)的轴对称侧向聚能装药装置。爆炸时,由于聚能槽的存在,沿聚能方向(聚能槽连线方向)产生高压、高密度、高速度的聚能射流,从而使爆轰产物聚集,并增加能量密度,提高爆炸穿透能力,形成初始导向裂缝。C型聚能管装药爆炸产生的聚能射流示意图如图4所示。 图4 聚能射流示意图Fig.4 Schematic diagram of shaped jet 2.1.2 C型聚能管的优势及组装方法 与第一代聚能管(W型、D型)相比,C型聚能管装置组装更方便快捷,不再需要空压机、注药枪等设备,也不需要对炸药进行二次加工,在现场即可进行制备。有利于减少准备时间,降低操作难度,已经渐渐取代了第一代聚能管,得到广泛运用。 C型聚能管中装药形式为间隔装药,即纵向不耦合装药,需要提前制备。装药步骤为: 1)将1卷2#岩石乳化炸药沿中间断开,将炸药切口处分别对准聚能管两端口,并套在聚能管上,由此将两个1/2的药卷完全塞入聚能管中; 2)用导爆索将聚能管两端的1/2卷炸药连接起来,并用小塑料块将导爆索固定在聚能管中; 3)在聚能管中间缠绕一圈塑料胶条作为限位圈,使聚能管装置控制在孔中心位置。 C型聚能管装置结构示意图见图5。 图5 C型聚能管装置结构示意图(单位:mm)Fig.5 Structure diagram of C-shaped energy-concentrating tube device(Unit:mm) 经过数值分析和现场试验,最终确定聚能水压光面爆破的周边眼的装药结构为:底部加强药+3个聚能管装置+水袋+空气间隔+孔口水砂袋,具体如图6所示。 图6 周边眼装药结构(单位:mm)Fig.6 Charge structure of peripheral eyes(Unit:mm) 装药工艺为: 1)在1卷炸药中插入雷管,并装填至炮孔底部,紧挨孔底加强药连续装填3个C型聚能管装置; 2)装填1袋水袋,用炮棍捅至紧挨炸药处,彼此紧密相连,不得有空隙; 3)用水砂袋堵塞炮孔口。 需要注意的是,装填聚能管装置时,聚能槽必须与隧道轮廓面平行,且聚能管开口侧朝向光面爆破层岩体。 栾卢高速公路碾盘隧道为分离式特长隧道。左线起讫里程为ZK62+560~ZK67+011,全长4 451 m,最大埋深约462 m;右线起讫里程为K62+536~K66+990,全长4 454 m,最大埋深约470 m;两线隧道间距20~35 m。隧道的总体风化程度为中微风化~强风化,围岩级别的范围为III~V级。隧址区内上覆地层为第四系上更新统(Q3)的粉质黏土,分布不连续,主要分布在坡脚及沟谷底等处;下伏基岩为下元古界陶湾组(Pt)片岩,白云岩为主。隧道III级围岩采用全断面法施工。本文中,以III级围岩作为试验对象,对常规光面爆破、聚能水压光面爆破进行对比研究。 聚能水压光面爆破与常规光面爆破均采用阿特拉斯·科普柯XE3C三臂凿岩台车进行钻孔,掏槽形式、炮孔布置、炮孔深度、起爆顺序、爆破网路等参数相同,均采用2#岩石乳化炸药。两种爆破方式的区别在于周边眼的间距及装药结构。 常规光面爆破周边眼孔距为0.45 m,采用连续装药,每个炮孔装5节药卷,雷管位于第3节药卷。聚能水压光面爆破周边孔孔距为0.93 m,具体装药结构如图6所示。 III级围岩中聚能水压光面爆破及常规光面爆破装药参数如表1所示。具体的炮孔平面布置图见图7。表1中,括号内的数值为III级围岩中常规光面爆破参数。爆破施工采用水平楔形复式掏槽法,左、右各布置3列,掏槽眼1#与掌子面夹角62°,掏槽眼2#与掌子面夹角70°;掏槽眼3#与掌子面夹角79°。周边眼、底板眼及辅助眼均采用直眼钻孔,拱顶辅助眼大致成半圆弧形设置。掏槽眼、底板眼及辅助眼均采用连续装药形式。聚能水压光面爆破中炮孔布置:掏槽眼18个,辅助眼29个,底板眼10个,周边眼25个;常规光面爆破中炮孔布置:掏槽眼18个,辅助眼29个,底板眼10个,周边眼53个。 图7 炮孔平面布置图(单位:m)Fig.7 Arrangement of blasting holes(Unit:m) 表1 III级围岩聚能水压光面爆破及常规光面爆破装药参数Tab.1 Parameters in shaped energy water pressure smooth blasting and conventional smooth blasting of Grade III surrounding rock 采用TC-4850爆破测振仪对周边眼爆破时掌子面后40 m拱腰处的爆破振速进行监测。在隧道出渣完成后,采用徕卡TS06plus全站仪对周边眼进尺、隧道围岩的超挖、欠挖量进行测量。从而对聚能水压光面爆破与普通光面爆破的爆破效果进行对比分析。 经过现场实测与统计,单个循环下聚能水压光面爆破与常规光面爆破各项技术指标对比见表2。 表2 常规光面爆破与聚能水压光面爆破技术指标对比Tab.2 Comparison of technical indicators of conventional smooth blasting and shaped energy water pressure smooth blasting 1)周边眼孔距增大,节省钻孔时间,加快施工进度。与常规光面爆破相比,聚能水压光面爆破技术周边眼数量减少约1/2,钻孔、装药时间减少30~40 min。 2)炮孔利用率增大。采用聚能水压光面爆破技术后,循环进尺增加0.71 m,炮孔利用率达到93.20%,与常规光面爆破相比,炮眼利用率提高约16.69%。 3)半眼痕率提高,超挖、欠挖减小,爆破效果显著提高。与常规光面爆破相比,采用聚能水压光面爆破技术时,半眼痕率提高约40.47%,最大超挖降低49.88%,平均超挖降低54.17%,开挖轮廓面更加平顺、整齐。两种爆破技术开挖轮廓面见图8。 图8 常规光面爆破与聚能水压光面爆破下的开挖轮廓面Fig.8 Excavation profile in conventional smooth blasting and shaped energy water pressure smooth blasting 4)有效控制了爆破振动,减少了对围岩的扰动,有利于围岩稳定。与常规光面爆破相比,采用聚能水压光面爆破技术时,围岩平均峰值合振速可降低约48.96%。 利用理论分析及现场试验对聚能水压光面爆破技术原理及爆破效果进行研究,主要结论如下: 1)基于断裂力学与弹塑性理论,聚能水压侵入岩体后,成缝过程可分为聚能射流切缝阶段、岩体压碎阶段、裂缝发育阶段、裂缝扩展阶段、最终成缝阶段。由于导向裂缝的存在,聚能水压光面爆破的爆生气体、水楔劈裂作用大都聚集在聚能方向上,非聚能方向上压力小,可减少对保留围岩的损伤。 2)与第一代聚能管(W型、D型)相比,C型聚能管的优势主要体现在:装置组装更加方便快捷,不再需要空压机、注药枪等设备,并且不需要对炸药进行二次加工,有利于减少准备时间,降低操作难度,提高施工效率与安全性。 3)聚能水压光面爆破技术可有效改善爆破效果。半眼痕率可达90%以上,最大超挖控制在20 cm左右,开挖轮廓面更加平顺、整齐,并且控制爆破振动效果显著。相对于常规光面爆破,峰值合振速可降低约48.96%,有利于保持围岩的稳定性。

1.2 聚能水压爆破作用下岩体成缝过程

2 C型聚能管装置及装药结构

2.1 C型聚能管装置及组装方法

2.2 聚能水压光面爆破周边眼装药结构

3 现场试验

3.1 工程概况

3.2 爆破方案

3.3 效果监测

4 效果对比分析

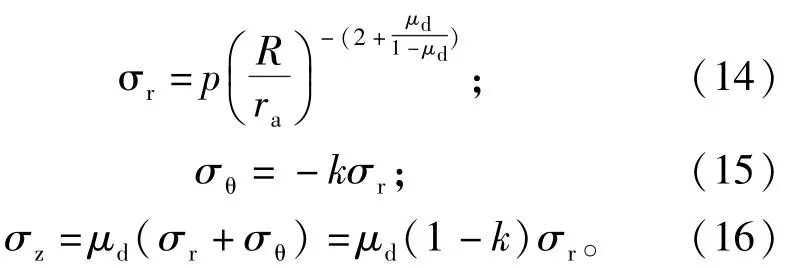

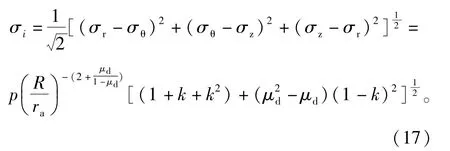

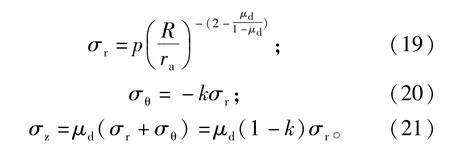

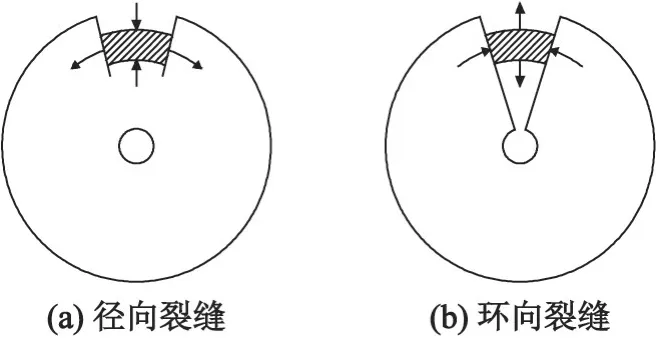

5 结论