基于数字孪生的龙门铣床虚拟仿真监控系统

2023-01-13张剑飞张铁良姜永增

张剑飞,张铁良,姜永增

基于数字孪生的龙门铣床虚拟仿真监控系统

张剑飞1,2,张铁良1,姜永增1

(1. 齐齐哈尔大学 计算机与控制工程学院,黑龙江 齐齐哈尔 161006;2. 黑龙江省智能制造装备产业化协同创新中心,黑龙江 齐齐哈尔 161006)

随着新一代人工智能和信息通信技术的快速发展,传统制造业正在向着智能制造转变.数字孪生技术是实现智能制造的关键技术,能够有效解决在制造业转型中信息传递难这一问题.基于数字孪生技术开发的龙门铣虚拟仿真监控系统,在传统虚拟仿真监控系统的基础上实现了对龙门铣加工过程的三维运动仿真,并引入可视化图表,显示龙门铣各轴的运动速度.使用SolidWorks软件按照1∶1的比例对龙门铣进行三维建模;将创建的模型导入到3Ds MAX中为模型添加材质,对模型进行格式转换;之后将模型导入到Unity中,在Unity中搭建加工车间场景;通过编写的脚本完成对龙门铣加工过程的运动仿真,并且使用基于UGUI的Xcharts插件进行可视化图表的绘制.结果表明,本系统能够对龙门铣加工过程中各轴的运动状态进行模拟,并且能通过可视化图表展示龙门铣各轴的实时速度,可以为同类系统的开发提供一定的技术支持和参考.

数字孪生;Unity3D;SolidWorks;3Ds MAX;虚拟仿真

随着中国制造2025,德国工业4.0等先进制造战略的发布和实施,传统工业正面临着与信息技术相融合的重大挑战.两者融合的关键是物理世界和信息世界的信息交互,数字孪生正是解决这一问题的最佳方法.数字孪生的概念是由Grieves[1]提出,美国航天局首次使用数字孪生技术,用以判断飞行器是否需要进行维修和下次能否正常使用.在国外,Eric[2]等使用数字孪生技术对飞行器的寿命进行预测,提出了一种用以预测飞行器寿命的数字孪生模型.Greyce[3]等使用数字孪生技术,实现了信息世界和物理世界之间数据的交流.Rios[4]等发表了一篇关于在智能制造领域中应用数字孪生技术的论文,为数字孪生技术在智能制造领域的应用提供理论基础,给出了数字孪生仿真建模的基本工作流程.Aitor[5]等开发了一款针对冲压机床的数字孪生模型,在虚拟空间中将整个车间生产线进行相互链接,并使用该系统将物理空间中的机械零件和虚拟世界中的数字孪生体连接起来.Cichon[6]等开发出了一种可嵌入的数字孪生平台,大幅提升了人机交互的性能.Janda[7]提出了一种基于数字孪生的重型机床数字模型.Kubota[8]等提出了一种针对机床数字孪生的架构,该架构利用高层数字模型传递加工过程中产生的信息,并使用此架构建立一个知识库.在国内,陶飞[9]等对数字孪生车间的组成和数字孪生车间的关键技术进行了探索和研究,提出数字孪生车间的概念,建立了一套数字孪生的标准体系架构.吴鹏兴[10]等提出了一种基于数字孪生的离散车间可视化实时监控的方法,用以解决离散车间管理不透明,实时监控困难,调控能力差等问题.方圆[11]等提出了一种基于数字孪生的检测设备运行状态的方法,用以解决航空产品装配生产中设备信息可视化程度低和缺乏有效的人机交互手段的问题.赵浩然[12]等对数字孪生可视化存在的困难进行了分析,使用多重传感器技术,将采集到的数据进行三维可视化,实现了对车间的实时监控.李小龙[13]对机床加工过程中产生的数据进行了研究,并将其绘制成了可视化图表,从而达到了机床物理层面上的数字孪生.

本文对龙门铣这一类型的数控机床进行虚拟仿真监控系统的开发,使用Unity作为开发工具,能够减少系统发布后所占用的电脑资源,减少电脑性能的消耗.使用3D模型构建数控机床所在的车间场景,模拟龙门铣的实时加工状态,并在Unity中使用UGUI绘制可视化图表,对可视化图表中的数据定时更新,方便用户观察龙门铣各轴速度的变化规律.

1 龙门铣床虚拟仿真监控系统总体方案

1.1 系统需求分析

本仿真监控系统的主要研究对象为龙门铣,首先,要保证龙门铣模型的逼真性,用三维模型尽量还原出龙门铣的真实样貌:龙门铣加工过程中各轴的物理状态、龙门铣的尺寸、龙门铣的纹理及材质;其次,对龙门铣加工过程的几何映射进行研究,实现对龙门铣进行数字孪生的目的.在几何行为映射层面,目标是使用三维模型来模拟机床真实的运动情况,使模型的运动状态与真实的机床运动状态保持同步.通过在虚拟空间中对龙门铣的几何层面的实时同步实现对龙门铣加工过程的监控.系统设计目标为:

1.1.1 系统流畅、实时运行 仿真监控系统要对整个加工过程进行实时监控,因此,本系统要有良好的显示性以及流畅性.

1.1.2 系统要有良好的扩展性 为了便于进一步对系统的功能进行完善,要求系统有较好的扩展性,便于后续开发工作的进行.

1.2 系统功能设计

根据对龙门铣虚拟仿真监控系统的需求分析,可以将整个系统分为加工模拟仿真模块、机床数据可视化模块、机床模型观察模块、用户手动控制模块4个主要模块.根据模块化设计原则,可以设计出数控机床虚拟仿真监控系统的整体设计框图(见图1).

图1 龙门铣虚拟仿真监控系统的整体设计

1.2.1 加工模拟仿真模块 该模块针对的是龙门铣的加工过程,还原龙门铣加工过程中各轴的运动状态.该模块负责对数据库中龙门铣各轴的运动数据进行读取,之后将读取的数据进行处理,用处理后的数据控制三维模型中各轴的运动,使三维模型的运动状态与实际机床的运动状态保持一致.

1.2.2 机床数据可视化模块 该模块负责将加工模拟仿真模块读取的机床各轴运动数据,如横梁的速度、工作台的转速、刀架的速度等,绘制成可视化图表,方便用户观察相应数据的变化.

1.2.3 机床模型观察模块 该模块负责实现机床模型的任意角度观察和模型的放大及缩小.用户按压鼠标右键在场景中任意移动,机床模型会随着鼠标的移动方向进行旋转,实现用户对模型任意角度的观察.用户滚动鼠标滑轮可以实现当前观察模型的放大和缩小.

1.2.4 用户手动控制模块 用户进入该模块后可以使用方向键控制机床模型中各轴的单独运动,用户也可选择“手动输入数据”,按照提示在输入框中输入模型各轴的移动速度,控制模型中各轴的运动.

1.3 系统总体开发

本文使用Unity作为系统的主要开发平台,共经历4个开发阶段:(1)模型创建阶段;(2)模型渲染阶段;(3)交互设计阶段;(4)系统发布测试阶段.龙门铣虚拟仿真监控系统开发流程见图2.

图2 龙门铣虚拟仿真监控系统开发流程

2 系统环境搭建

2.1 三维模型的创建

2.1.1 建模规范与技巧 三维模型的创建是建立虚拟场景的基础,三维模型会对整个系统的流畅程度造成直接的影响.对加工车间进行建模时,首先要保证模型尺寸与其对应实物的实际尺寸相同,其次要以不影响模型大小为条件,尽可能优化模型的细节.使用SolidWorks制作完龙门铣模型后将其转存为IGS格式,之后导入到3Ds MAX中.

模型导入到3Ds Max后,需要对模型进行优化以提高系统的流畅度和画面的质量,因此要在3Ds Max中对其进行处理:

(1)三维模型面优化处理.导入模型后先选择“统一法线”和“移除双面”,并在焊接方式中选择“快速焊接”.这样就可以在不影响模型准确性的情况下降低三维模型中面的数量,从而减少运行时所占用的电脑资源.

(2)贴图处理.由于3Ds Max中的材质无法导入到Unity中,所以要处理3Ds Max中的贴图.模型的真实感主要受贴图逼真程度的影响,对贴图进行处理可以提高虚拟场景的仿真度.

(3)单位转化.要保证模型尺寸单位的统一,本系统使用SolidWorks建模,其单位为mm,故应将3Ds Max的单位改为mm.

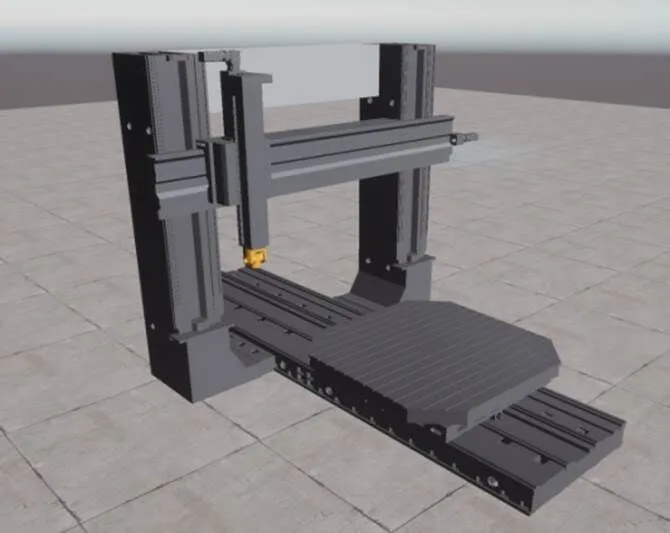

2.1.2 各模型的建立与导入 根据实际龙门铣尺寸利用SolidWorks绘制三维机床模型,之后将其导入到3Ds Max中,龙门铣模型见图3,加工车间等其他模型直接在3Ds Max中进行建模,之后直接导入到Unity中.

2.2 Unity中虚拟场景的搭建

将三维模型和贴图等资源拖动到Unity项目的Assets文件夹中,各资源就能够加载到该项目中.对于不同类型的文件,要建立不同的文件夹保存资源,达到对资源进行分类的目的,方便以后工作的进行.导入模型后,需要对其所在的工作环境进行搭建,如Lights(灯光)、Skybox(天空盒)等.在Unity中需要添加光源,添加光源后系统显示会更加逼真.Unity中有4种光源,分别为Spotlights(聚光灯)、Point lights(点光源)、Area light(区域光)和Directional Light(平行光).本系统主要使用Spotlights,Directional Light,Point lights.Skybox是虚拟环境中的必要元素,天空盒由6个纹理组成,其添加方式有3种:(1)直接在Scene中进行添加;(2)将天空盒组件添加到材质球中,之后将天空盒的材质球拖进Custom Skybox中;(3)自制天空盒,并在场景中添加.本系统使用第1种方法,最终完成的车间场景见图4.

图3 数控机床模型

图4 车间场景

2.3 交互功能设计

2.3.1 UI界面设计 用户使用UI界面中的各种按钮来操作系统,UI界面是用户和系统进行交互的窗口.本系统使用Unity自带的UGUI进行界面设计.UGUI主要包括Panel(画板)、Canvas(画布)、Scrollbar(滚动条)、Text(文本)、Toggle(选择框)和Button(按钮)等元素.在本系统的UI界面中主要运用了Button组件、Panel、Toggle组件和Input Field组件.系统的UI界面见图5.

图5 UI界面

2.3.2 相机辅助 虚拟系统交互是靠摄像机实现的,摄像机视角分为第一人称视角和第三人称视角.第一人称视角会带给用户身临其境的感觉,第三人称视角会方便用户观察这个虚拟环境,让用户可以体验宏观的场景.为给用户带来更好的沉浸感,本系统使用第一人称视角.

3 运动仿真和数据可视化

3.1 运动仿真

本文中各轴模型的运动是通过代码进行控制的.在Unity中通过对象挂载脚本的方式来实现代码的调用,因此根据龙门铣加工过程中各轴的运动状态,设计了各自的脚本,并挂载到了相应的对象上.首先使用MySQL Connector Net插件建立Unity和MySQL的连接,使用SQL语句对数据进行筛选.由于数据库中各轴的速度单位为mm/min,而在Unity中控制模型运动的速度单位为m/s,所以要按照相应的规则对数据库中读取到的数据进行处理.然后使用Unity中的Transform.Translate方法控制三维模型各轴的运动.因为龙门铣加工过程中各轴的运动方向各不相同,所以要根据实际情况进行分析,通过在各轴对应的脚本中填写各自的运动方向来控制三维模型各轴的运动方向.

3.2 数据可视化

因为Unity中没有构建可视化图表的功能,所以本文使用基于UGUI开发的Xcharts插件来完成该功能的开发.在虚拟场景中创建可视化图表,之后使用自定义脚本对可视化图表进行初始化设置.将从数据库中读取的各轴实时运动数据通过Chart.AddData方法加载到可视化图表上.因为该功能显示的是各轴的实时速度,所以不需要对数据进行处理,直接将其显示在图表上即可.使用Chart.Update方法按照一定的时间间隔更新可视化图表上的数据.

4 系统测试

4.1 系统测试原则

系统测试是在软件开发的过程中必须进行的一项重要工作,通过系统测试可以在软件发布前及时发现系统中的BUG和不稳定因素,在测试的过程中要遵守三项原则:

4.1.1 软件总存在缺陷 对软件进行测试的结果只能说明软件已经存在的问题,不能够说明系统完美.即使在测试完成后,没有发现问题也不能够证明系统是完美的.对系统进行测试只能减少系统中存在的问题和降低出现问题的风险.

4.1.2 早进行 在系统开发的初期就应该进行测试,及时发现系统存在的问题可以降低后期维护的费用,提高开发效率.

4.1.3 针对性测试 在测试的过程中,应当根据系统所具有的功能进行针对性的测试,系统的重要功能只存在于一部分,但其复杂程度占系统的大部分.所以要对这些重要资源进行大量测试,确保重要功能可以正常运行.

4.2 功能测试

本系统测试环境为Windows10操作系统,其配置参数为:处理器Intel(R) Core(TM)i7-10750H 2.60 GHz,显卡NVIDIA GeForce RTX2060,显存6 GB,内存为DDR4 16 GB.Unity软件版本为2019.4.24f1c1,使用的计算机语言为C#.

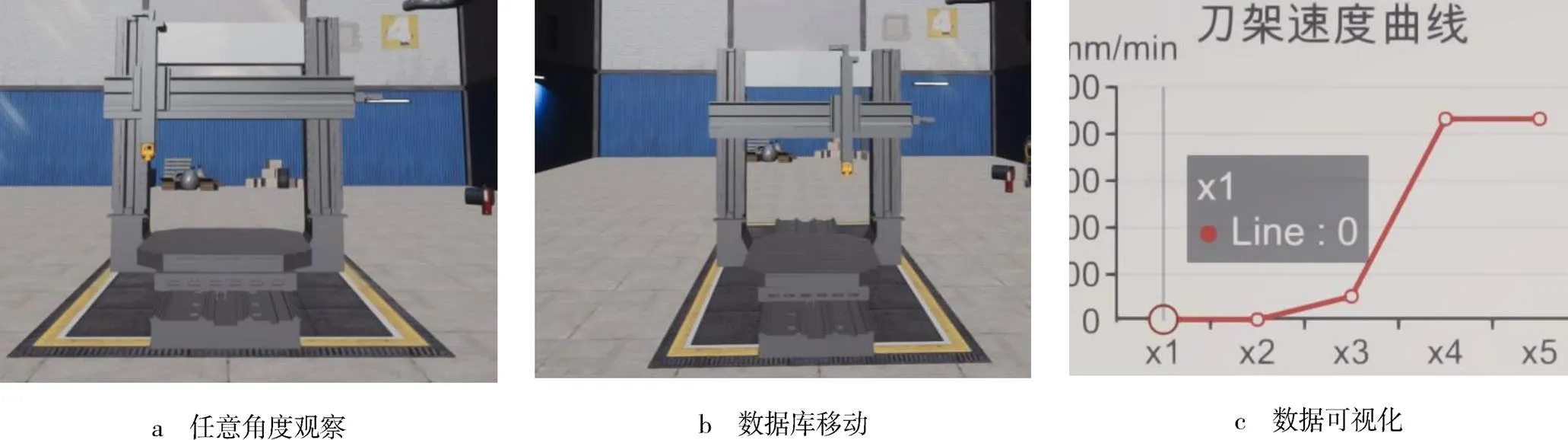

用户打开系统进入操作主界面,在主界面中按压鼠标右键沿任意方向进行移动,机床模型可以随着鼠标移动的方向进行相应的旋转(见图6a).上下滚动鼠标滑轮可以对当前观察视角中的物体进行放大和缩小,该功能测试正常后进行下一项测试.

在主界面中选择“方向键控制移动”,选择要移动的机床部位,用方向键控制移动,该功能一切正常.点击“数据库读取数据”,系统会将数据库中龙门铣各轴的数据进行筛选和读取,之后处理读取的数据,控制三维模型各轴的运动,使得机床模型与实际龙门铣的运动保持一致,该功能正常(见图6b).

点击“手动输入数据”,系统会弹出输入各轴运动数据的输入界面,填写相应的数据后,点击提交按钮,机床模型的各轴会按照用户输入的数据进行移动,该功能正常.点击“数据图像”按钮系统会将读取的数据绘制成折线图(见图6c).

图6 功能测试

4.3 系统性能测试

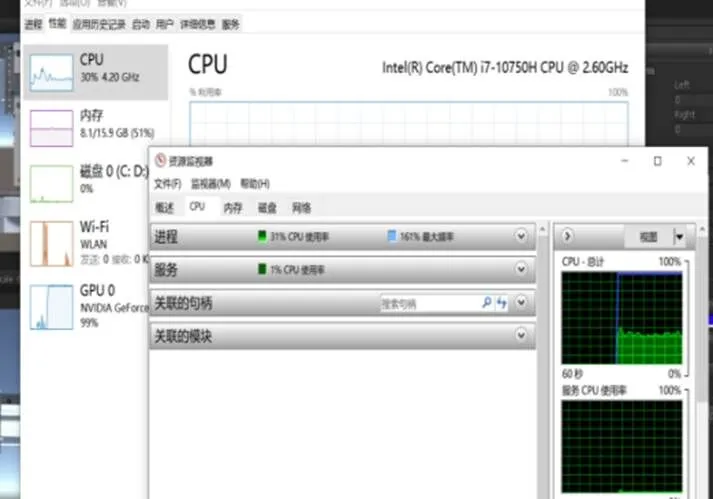

对于龙门铣床虚拟仿真监控系统要保证其运行的流畅性,使用CPU利用率、显卡利用率、内存占用率等为指标,对孪生监控系统的整体性能进行评估.一般以CPU利用率小于85%,内存占用率小于80%为合格标准.使用Win10自带的资源监视器进行龙门铣床虚拟仿真监控系统的整体监视,监控系统的整体性能测试见图7.

图7 资源监视系统的性能监控过程示意图

在测试时间内,虚拟仿真监控系统的CPU利用率的平均值为35%,虚拟仿真监控系统的内存占用率的平均值为53%,由于虚拟监控系统涉及大量的场景渲染,三维模型各轴的运动故显卡利用率较高,但CPU利用率和内存占用率都远小于规定的标准.经分析,在本测试环境及以上配置的电脑都可以流畅地运行.

5 结语

本文使用数字孪生技术对龙门铣床虚拟仿真监控系统进行开发.按照1∶1的比例对龙门铣进行建模,并对龙门铣所在场景进行建模,在Unity中完成整个环境的搭建.本系统可以模拟龙门铣加工过程中各轴的运动状态,达到运动的同步,并通过三维模型展示出来.用户可以自由调节视角,观察模型的运动状态,系统会将各轴的运动数据绘制成可视化图表,展示在用户面前,方便用户观察各轴速度的变化情况.

[1] Grieves M W.Virtually Intelligent Product Systems:Digital and Physical Twins[M]// Complex Systems Engineering:Theory and Practice,2019:51-60.

[2] Eric J Tuegel,Anthony R Ingraffea,Thomas G,et al.Eason reengineering aircraft structural life prediction using a digital twin[J].International Journal of Aerospace Engineering,2011,8(2):1-14.

[3] Greyce S,Charles S,Carlos P,et al.Digital twin data modeling with automation ML and a communication methodology for data exchange[J].IFAC Papers Online,2016,49(30):124-127.

[4] Rios J,Hernandez J,Oliva M.Product avatar as digital counterpart of a physical individual product:literature review and implication in an aircraft[C]// ISPE CE,2015:657-666.

[5] Aitor Moreno,Gorka Velei.Virtualisation process of a sheet metal punching machine within the Industry 4.0 vision[J].International Journal on Interactive Design and Manufacturing(IJIDeM),2016,11(2):12-16.

[6] Cichon T,Romann J.Digital twins:assisting and supporting cooperation in human-robot teams[C]//2018 15th International Conference on Control,Automation,Robotics and Vision(ICARCV),2018:486-491.

[7] Janda P.Mechatronic Concept of Heavy Machine Tools[C]//Proceedings of the 29th International DAAAM Symposium 2018.2018:645-652.

[8] Kubota T,Hamzeh R,Xu X.STEP-NC Enabled Machine Tool Digital Twin-ScienceDirect[J].Procedia CIRP,2020,93:1460-1465.

[9] 陶飞,张萌,程江峰,等.数字孪生车间:一种未来车间运行新模式[J].计算机集成制造系统,2017,23(1):1-9.

[10] 吴鹏兴,郭宇,黄少华,等.基于数字孪生的离散制造车间可视化实时监控方法[J].计算机集成制造系统,2021,27(6):1605-1616.

[11] 方圆,刘江,吕瑞强,等.基于数字孪生的设备加工过程监测技术研究[J].航空制造技术,2021,64(4):91-96.

[12] 赵浩然,刘检华,熊辉,等.面向数字孪生车间的三维可视化实时监控方法[J].计算机集成制造系统,2019,25(6):1432-1443.

[13] 李小龙.基于数字孪生的机床加工过程虚拟监控系统研究与实现[D].成都:电子科技大学,2020.

Virtual simulation monitoring system for planer type milling machine tool based on digital twin

ZHANG Jianfei1,2,ZHANG Tieliang1,JIANG Yongzeng1

(1. School of Computer and Control Engineering,Qiqihar University,Qiqihar 161006,China; 2. Heilongjiang Province Collaborative Innovation Center for Intelligent Manufacturing Equipment Industrialization,Qiqihar 161006,China)

With the rapid development of a new generation of artificial intelligence technology and information and communication technology,the traditional manufacturing industry has started to transform into technology-based intelligent manufacturing.Digital twin technology is a key technology to realize intelligent manufacturing,which can effectively solve the problem of difficult information transmission in the transformation of manufacturing industry.Developed a virtual simulation monitoring system for gantry milling machine tool machining process based on digital twin technology.Based on the traditional virtual simulation monitoring system,the motion simulation of gantry milling machine in the process of machining is realized,and the visual chart is introduced to show the motion speed of each axis of gantry milling machine.The three-dimensional modeling of machine tool is carried out by using SolidWorks software according to the ratio of 1∶1.Import the created model into 3Ds MAX,add materials to the model and convert the format of the model.Then import the model into Unity,and set up a workshop scenario in Unity.The virtual simulation of the whole machining process of machine tool is completed through the script.The script was written to complete the virtual simulation of the whole machining process of gantry milling machine,and the Xcharts plug-in based on UGUI was used to draw the visual chart.The results show that the system can simulate the motion of each axis in the gantry milling process, and display the real-time speed of each axis of the gantry milling through visual charts, which can provide certain technical support and reference for the development of similar systems.

digital twin;Unity3D;SolidWorks;3Ds MAX;virtual simulation

1007-9831(2022)11-0041-07

TP39

A

10.3969/j.issn.1007-9831.2022.11.008

2022-06- 04

黑龙江省省属高校基本科研业务费科研项目(135509402)

张剑飞(1974-),男,黑龙江齐齐哈尔人,教授,博士,从事深度学习和计算机辅助诊断研究.E-mail:jian_fei_zhang@163.com