基于液氮冷凝的VOCs深冷回收技术研究

2023-01-13徐夏凡陈六彪王俊杰

许 浩 徐夏凡 陈六彪 郭 嘉 王俊杰

(1.中国科学院低温工程学重点实验室(理化技术研究所);2.中国科学院大学;3.北京中科法威普科技有限责任公司)

0 引 言

VOCs是形成臭氧污染和PM2.5的重要前体物,已成为当前我国大气污染控制的重点控制污染物之一[1]。《“十四五”节能减排综合工作方案》指出,到2025年VOCs排放总量比2020年下降10%以上[2]。VOCs综合整治工程被列为重点节能减排工程,要求深化石化化工等行业VOCs污染治理,全面提升废气收集率、治理设施同步运行率和去除率,有利于实现碳达峰、碳中和目标[2]。因此,有必要采取措施深入开展VOCs的治理。目前,VOCs末端治理技术主要分为销毁法和回收法[3-4]。对于具有高价值的VOCs废气,例如有机溶剂、油气等,若采用销毁法将导致资源的浪费,并且销毁过程还会次生其他污染物和碳排放。回收法可以有效避免上述的不足,一是可以减少VOCs排放导致的环境污染和碳排放,具有良好的环境效益;二是高价值VOCs的回收具有较好的经济效益;另外,还可以减少VOCs排放导致的健康危害,具有社会效益。回收法主要有冷凝法、吸附法、吸收法以及膜分离法,各自具有适合的应用工况[5-7]。冷凝法适用于回收具有高价值的高浓度VOCs废气,主要分为机械冷凝法和液氮冷凝法[7]。前者的制冷通常最低可以达到-75℃,若需要更低的制冷温度则需要设置成多级复叠系统[8];为了满足日趋严格的排放标准,通常需要将制冷温度降低至-120℃以下[9]。液氮冷凝法通过利用液氮对废气进行冷却冷凝,制冷温度可以低至-180℃;液氮气化后产生的氮气不受污染,大多数厂区可以直接消纳这部分氮气,被回收用于氮封或吹扫系统,不会造成资源浪费;此外,液氮供应对于石化、化工等行业比较容易,可以形成周期性供应。

本文针对一种三级液氮冷凝的VOCs回收系统流程及装置开展了分析研究,计算探讨了废气VOCs浓度、风量以及组分种类对系统性能的影响,估算了系统的经济效益和碳减排效益。进一步开展了罐区“甲醇+MTBE”、装车台“柴油+汽油+石脑油”以及罐区“柴油+汽油+石脑油”VOCs气体冷凝回收装置工程样机的研制,将对三台样机的现场实验数据进行总结和介绍。

1 计算方法

1.1 假设条件和物性参数

1)计算时换热器的漏热忽略不计。

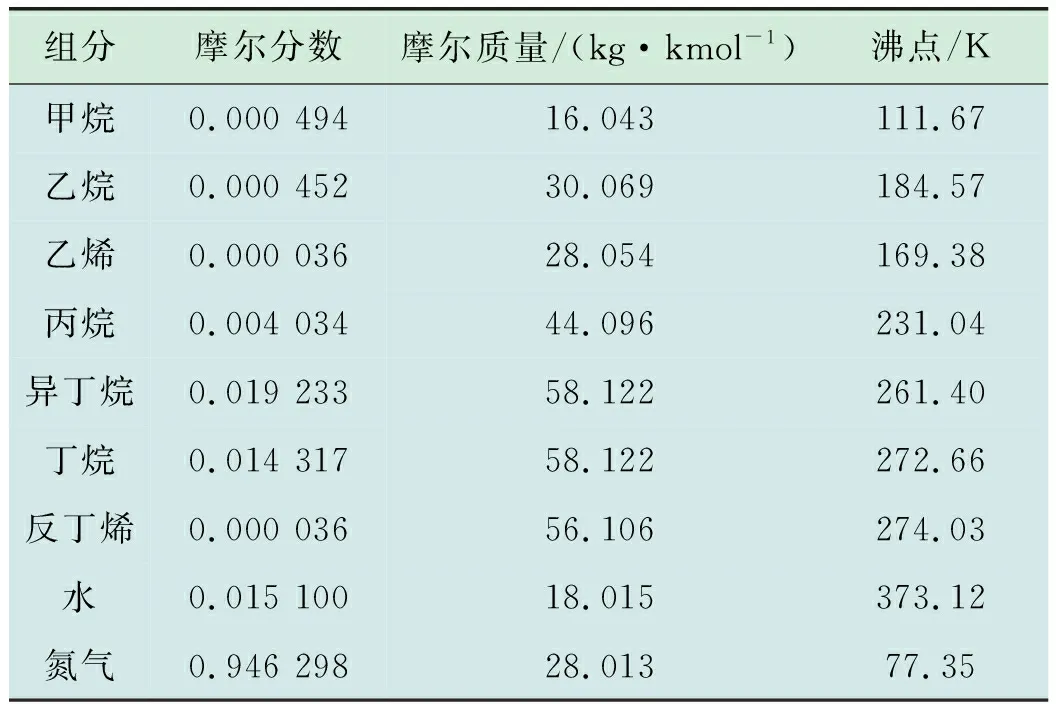

2)表1列出了用于参数分析计算的山东东营某化工厂的汽油、柴油以及石脑油等油品挥发出的混合油气的组分参数及物性。

3)物性计算采用PR方程[10]。

4)废气VOCs的碳排放计算默认使用原油的碳排放因子74 100(kg gas/TJ)[11]。

表1 油气组分参数及物性

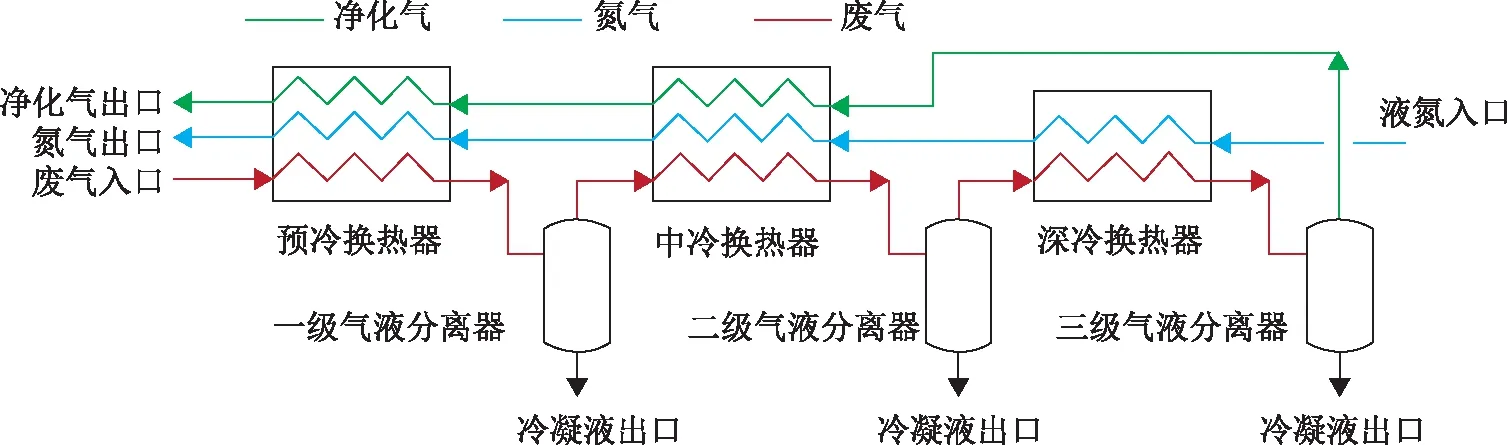

1.2 系统流程

图1是设计的一种利用液氮的三级冷凝VOCs回收系统流程。来流废气从废气入口依次进入到预冷换热器、中冷换热器和深冷换热器中进行冷却冷凝,经过每一级换热后的废气通过相应的气液分离器进行气液分离,冷凝液依靠自重流出,而分离后的废气则进入下一级换热器进一步冷却冷凝。在三级气液分离器完成气液分离后的净化气,由于携带大量冷量,重新回流至中冷换热器和预冷换热器,回收冷量后达标排放至外界。液氮流向与废气流向相反,依次经过深冷换热器、中冷换热器和预冷换热器,最终从氮气出口排出氮气。

图1 三级液氮冷凝VOCs回收系统流程

1.3 计算模型

1)质量守恒方程[9]

XiLi,j+YiGi,j=XoLo,j+YoGo,j

(1)

式中:Xi,Yi(Xo,Yo)分别是液相和气相的入口(出口)废气流量,kg/s;Li,j,Gi,j(Lo,j,Go,j)分别是液相和气相的入口(出口)废气中组分j的质量分数。

2)物料平衡方程[9]

∑Lj=1

(2)

∑Gj=1

(3)

式中:Lj,Gj分别是组分j液相和气相的摩尔分数。

3)能量守恒方程[9]

XiHi,X+YiHi,Y+Q=XoHo,Y+YoHo,Y

(4)

式中:Hi,X,Hi,Y(Ho,X,Ho,Y)分别是液相和气相入口(出口)质量流量的焓,kJ/kg;Q是制冷量,kW。

4)系统需要的制冷量与液氮提供的制冷量

QR=UA·ΔT

(5)

QLN=QL+QS=QR

(6)

QL=MLN×LLN

(7)

QS=MLN×(HN1-HN2)

(8)

式中:QR是系统需要提供的制冷量,kW;U是传热系数,kW/(m2·K);A是传热面积,m2;ΔT是传热温差,K;QLN是液氮提供的制冷量,kW;QL是液氮提供的潜热,kW;MLN是消耗的液氮质量流量,kg/h;LLN是液氮的气化潜热,kJ/kg;QS是液氮提供的显热,kW;HN1,HN2分别是氮气对应温度下的比焓,kJ/kg。

5)经济效益比θ

θ=MLVOCs/MLN

(9)

式中:MLVOCs是回收冷凝液的质量流量,kg/h。

6)碳减排量[11]

ECO2=LHVfuel×EFCO2[11]

(10)

式中:ECO2是CO2的碳排放量,kg;LHVfuel是燃烧的燃料热量,TJ(基于净热值);EFCO2是按燃料类型划分的给定温室气体的默认排放因子(kg gas/TJ),对于CO2,它包括碳氧化因子,假设为1。

2 结果与分析

2.1 浓度对系统性能的影响

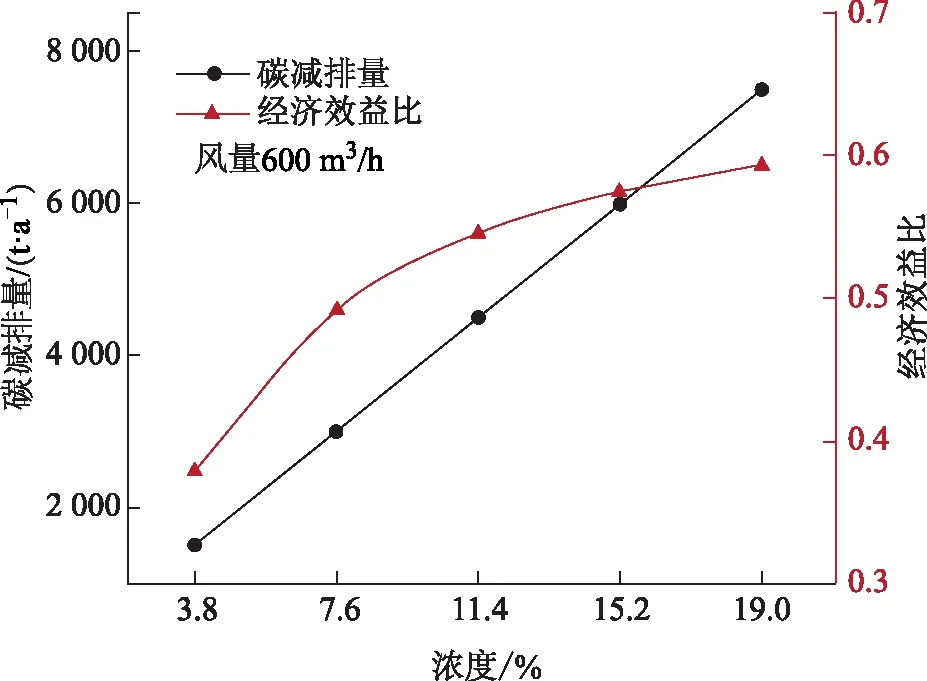

图2是来流废气浓度对三级液氮冷凝系统性能的影响。可以看到,在处理风量一定的情况下,随着废气浓度的增加,系统可以回收的冷凝液和消耗的液氮随之增加,而且在相应浓度增幅情况下,液氮消耗量的增幅要高于回收冷凝液的增幅,这主要原因是浓度增加会使得每一级获得的冷凝液质量流量增加,其冷凝液携带的冷量增加,而这部分冷量是没有得到回收利用的,导致液氮消耗量增加。

图2 浓度对系统性能的影响

图3展示了来流废气的浓度对三级液氮冷凝系统的经济效益比和碳减排量的影响。可以看到,在处理风量一定的情况下,随着废气浓度的增加,系统的经济效益比随之增加,并且增加幅度逐渐减小。浓度从3.8%增加至19.0%时,经济效益比从0.38增加到0.59。考虑到系统消耗的液氮在气化后并未被污染,可以直接回收利用,这部分氮气可以用于厂区的氮封或者吹扫。因此,回收氮气后,经济效益比还可以进一步提高。对于系统的碳减排量,其值随着浓度的增加而增加,浓度从3.8%增加至19.0%时,年碳减排量从1 489 t增至7 484 t,增长了4倍。

图3 不同浓度下系统回收氮气后的性能

2.2 风量对系统性能的影响

图4是来流废气的风量对三级液氮冷凝系统的碳减排量、液氮消耗量以及回收冷凝液的影响。可以看到,随着风量的增加,系统的碳减排量、液氮消耗量以及回收冷凝液均单调递增。在废气浓度一定的情况下,风量从300 m3/h增加至700 m3/h,系统的年碳减排量从744 t增加至1 737 t,增加了1.33倍。与浓度影响情况相似,随着风量的增加液氮消耗量的增加斜率要高于回收冷凝液的增加斜率。这主要是因为在浓度不变的情况下,风量的增加也会使来流废气中需要冷凝回收的VOCs质量流量增加,从而每一级获得的冷凝液增加,使冷凝液携带的冷量增加,这部分冷量不能得到有效利用,导致液氮消耗量明显增加。

图4 风量对系统性能的影响

2.3 不同组分对系统性能的影响

图5是来流废气的不同组分对三级液氮冷凝系统性能的影响。可以看到,MTBE的经济效益比要明显优于油气组分和环氧丙烷组分的经济效益比。主要原因是MTBE的气化潜热要远低于油气和环氧丙烷。此外,可以看到,对于具有高价值的VOCs,液氮冷凝系统的经济性都比较好。回收氮气后经济效益比还有上升的空间。对于系统的碳减排量,环氧丙烷的碳减排量要低于其余两者,回收油气的碳减排量最高,MTBE次之,这主要原因是油气的热值最高,MTBE次之,环氧丙烷最低。

图5 组分对系统性能的影响

2.4 装置运行性能

2.4.1 冷凝液回收量与碳减排量

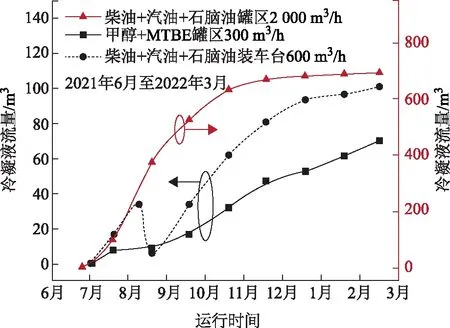

图6~8分别展示了用于回收“甲醇+MTBE”罐区废气、“柴油+汽油+石脑油”装车台废气和“柴油+汽油+石脑油”罐区废气的三级液氮冷凝系统装置,设计负荷分别为300,600,2 000 m3/h。在运期间的风量负荷由于实际运行操作和环境因素分别依次在0~300,0~600,0~2 000 m3/h范围内波动。图9展示了不同应用场景下三级液氮冷凝系统装置回收的冷凝液。可以看到,从7月到次年2月回收的冷凝液持续增加(8—9月期间300 m3/h和600 m3/h系统进行过参数调整和系统改造,导致其冷凝液累计出现停止和变化),整体增加幅度呈缓慢减小趋势。特别的,7—11月期间的上升斜率要明显高于12月—次年2月的上升斜率。这主要原因是7—11月期间的气温较高,厂区由于温升产生的废气量较多;相反,12—2月期间的气温较低,室外气温基本在零下,废气量明显减小。进一步计算分析得到表2,三套用于回收VOCs的液氮冷凝系统在连续运行周期约240 d的情况下,其分别回收了罐区“甲醇+MTBE”、装车台“柴油+汽油+石脑油”以及罐区“柴油+汽油+石脑油”废气VOCs冷凝液69.88,135.41,692.69 m3,其平均冷凝液回收10.55,16.39,85.14 kg/h;由于装置实际入口浓度波动较大,难以获得较全的实际检测数据,但通过理论计算分析得到三套装置得废气回收效率均可高于98.7%以上,实现的碳减排量为127,299,1 534 t,碳减排效果显著。特别的对于“柴油+汽油+石脑油”废气组分的两套系统,在连续运行周期约240 d的情况下其总液氮消耗量大约为2 300 t,经济效益比在0.27左右。

图6 用于回收“甲醇+MTBE”罐区废气的三级液氮冷凝系统装置

图7 用于回收“柴油+汽油+石脑油”装车台废气600 m3/h的三级液氮冷凝系统装置

图8 用于回收“柴油+汽油+石脑油”罐区废气2 000 m3/h的三级液氮冷凝系统装置

图9 不同应用场景下三级液氮冷凝系统装置回收的冷凝液

表2 不同应用场景下三级液氮冷凝系统装置的碳减排量

2.4.2 制冷量与冷凝温度分布

针对用于回收“甲醇+MTBE”罐区废气的三级液氮冷凝系统装置,进一步分析了系统的制冷量与冷凝温度分布。图10显示了系统制冷量的计算值与实验值的对比分析结果,可以看到两者结果比较接近,最大相对误差约为7%。这就表明系统设计的液氮消耗量与实际液氮消耗量的一致性。图11展示了装置设计温度分布与实际运行温度分布的对比,可以看到两者的分布基本吻合。由于来流废气工况的波动(风量、浓度),实际运行温度会产生一定的波动。结合图10和图11,可以验证三级液氮冷凝系统设计参数的合理性,保证了系统实际工程应用的可靠性。

图10 制冷量计算值与实验值的对比

图11 设计温度分布与运行温度分布的对比

3 结 论

1)对于具有高价值的高浓度VOCs废气,采用液氮冷凝法是一种合适的回收技术,其经济效益和碳减排效益显著。随着浓度的增加,经济效益比呈增加趋势,回收液氮气化产生的不受污染的氮气后,可以进一步提高系统的经济效益。当浓度从3.8%增加至19.0%时,年碳减排量从1 489 t增加至7 484 t,增长了4倍。不同组分VOCs废气的经济效益比受到其本身市场价格的影响,待回收的VOCs价值越高,其经济性越高。

2)风量从300 m3/h增加至700 m3/h,系统的经济效益比保持不变,但是年碳减排量从744 t增加至1 737 t,增加了1.33倍。这就表明对于具有高价值的高浓度VOCs废气,液氮冷凝法适用的风量工况范围较宽。

3)开展了罐区“甲醇+MTBE”、装车台“柴油+汽油+石脑油”以及罐区“柴油+汽油+石脑油”VOCs气体冷凝回收装置工程样机的研制,三者VOCs冷凝液年回收量分别达到了69.88,135.41,692.69 m3,对应的碳减排量分别为127,299,1 534 t。后两者在连续运行周期约240 d的情况下其总液氮消耗量约为2 300 t,经济效益比在0.27左右。