X射线显微CT成像技术在金属文物制作工艺研究与腐蚀状态评估中的应用

2023-01-13王全玉王雅正

宋 薇,张 欢,王全玉,王雅正

(1. 广东省博物馆,广东广州 510623; 2. 山东大学,山东青岛 266273)

0 引 言

金属是人类较早认识和利用的材料之一,古代人类使用的金属材质主要涉及金、银、铜、铁、锡、铅和锌等,其中除金外,其他金属文物都会自发经历由高能态金属回归低能态矿物的自然腐蚀过程[1],导致金属内部结构的变化和力学性能的下降。金属腐蚀过程不仅受环境等外部因素的影响,制作工艺、合金组成及内部缺陷等内部因素同样起着重要作用。

随着X射线技术和计算机技术的发展,X射线计算机断层扫描(X-CT)技术可对研究对象内部结构实现无损、可视化的三维探测,在金属、陶瓷、玉器、玻璃[2-3]等文物制作工艺和石质文物风化研究中都有一定应用。利用工业CT开展金属文物制作工艺研究的例子有:丁忠明等利用X-CT研究了子仲姜盘圆雕水生动物、攀龙、虎足等与盘身的连接方式和内部结构[4];四川博物院联合北京科技大学、故宫博物院利用X-CT技术对三星堆神树铸接工艺开展研究[5]等。目前利用X射线显微CT在金属文物制作工艺及腐蚀状态评估方面开展的工作仍较少。本研究运用X射线显微CT对铜镜文物碎片以及出土、海洋出水铁质文物样品进行扫描探测,并结合X射线荧光、X射线衍射等检测手段,开展金属文物材质、工艺及腐蚀矿化程度的综合分析。

1 X-CT测试原理

X-CT硬件主要由射线源、高精度测试平台和探测器三部分组成。CT成像过程包含对研究器物的X射线扫描和基于投影数据对扫描器物结构重建的过程。因X射线强度衰减程度与物体密度、厚度成正比,CT扫描图片的灰度值直接体现了X射线的衰减程度[6]:物质密度大,X射线衰减程度高,CT图像灰度值大,图像亮;物质密度小,X射线衰减程度低,CT图像灰度值小,图像暗。

根据《射线检测》[7]中列出的部分金属射线透照等效系数(以钢为基准),在150 kV射线强度下,1 mm铜射线吸收强度相当于1.6 mm钢,1 mm铅射线吸收强度相当于14 mm钢,1 mm黄铜射线吸收强度相当于1.4 mm钢。因此,可通过设定测试条件,利用CT对复合金属器物、金属合金中不同的相、夹杂物、缺陷等进行辅助鉴别。

对于在文物研究领域提到的工业CT和显微CT,通常认为其主要区别在于:工业CT,采用高功率射线源,通常电压高于300 kV,450~600 kV居多,最大特点在于穿透力高,纯铝板可达250 mm,其短板是射线源焦点大,空间分辨率多在10~100 μm,常用于大尺寸、高密度样品的高穿透扫描;显微CT,也称微焦点CT,采用微焦点射线源,通常电压低于225 kV,最大特点在于空间分辨率高,一般小于10 μm,其短板是射线源能量受限制,穿透力较弱,常用于小尺寸、低密度样品的高分辨扫描。

2 实验方法

2.1 内部结构分析

CT检测在广州工业大学进行,设备为nano Voxel-3000型190 kV开管透射式显微CT,平板探测器成像面积244 mm×196 mm,空间分辨率可达600 nm。

图像重构采用VoxelStudio Recon软件,数据分析软件采用VGStudio MAX,AVIZO,阈值分割采用二值化处理,即将灰度图或RGB的彩色图像转换成(0和255)的黑白图像的过程,在此区间定义一个数值,以此值为界限,大于该值设定为白,小于该值设定为黑,从而实现研究区域的提取和统计分析。

2.2 元素分析

测试仪器为EDAX Orbis微束X射线荧光光谱仪,测试电压40 kV,电流500 μA,测试时间60 s,采用基本参数法进行元素半定量分析。

2.3 物相结构

测试仪器为Rigaku SmartLab 9 kW转靶X射线衍射仪,Cu靶,PB光路,0.5 mm准直管,工作电压40 kV,2θ范围10°~100°。

3 铜镜制作工艺与腐蚀分析

3.1 铜镜基本信息

研究对象为一面山字纹铜镜,该铜镜出土于广州一座汉代墓葬,现藏于广东省博物馆。铜镜直径13.6 cm,边沿厚0.4 cm,扁圆形,镜背面中心饰一半圆条状桥形小钮,钮框以复线四角桃叶方框,外区铸有四个对称山字纹,镜沿凸起一窄边,文物鉴定专家判断为战国山字纹镜。

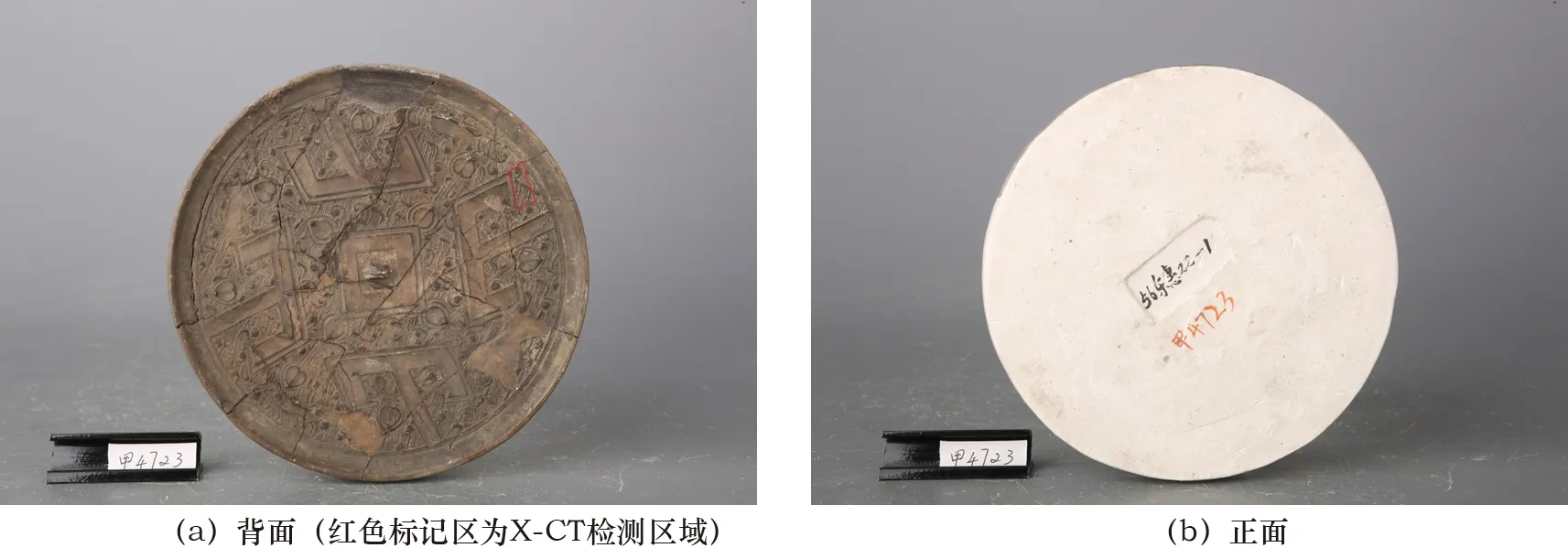

该铜镜出土时已碎裂为多块,粘接后曾在镜面用石膏托底(图1)。因修复年代久远,铜镜边缘多块碎片脱落,考虑到石膏不利于铜镜长久保存且影响展览效果,计划拆除石膏、重新修复。修复前,采用X射线显微CT技术,并结合X射线荧光,对铜镜脱落碎片开展检测分析,以探究铜镜制作工艺与腐蚀状况。图1a镜背右上角红色标记区为X-CT检测区域。

图1 铜镜修复前正反两面照片Fig.1 Front and back of the bronze mirror

3.2 实验数据分析

3.2.1X-CT成像 测试条件为管电压160 kV、电流40 μA、分辨率6.35 μm。

从铜镜三个切面方向CT影像(图2)观测,仅中心较亮的区域存在金属本体,其他区域已发生不同程度矿化,各切面图像中分布大小不一的深色孔洞,可能为铸造过程中形成的缺陷或因腐蚀形成的孔洞。对比图2a中较亮区域和图2d底纹三维图,因镜背底纹凸起部位相对较厚,XZ方向图像中清晰呈现出凸起的底纹样式。XY、YZ切面中观察到铜镜表面存在较亮的致密薄层,其亮度比内层锈蚀物稍高,略低于中心金属残留区域。XY、XZ切面中可观测到明显的裂痕。

图2 铜镜碎片CT图像Fig.2 CT images of a bronze mirror fragment

因锈蚀物与铜合金密度的差异显著,分别测定图像中金属和锈蚀物的灰度数值范围,通过合理的阈值分割对铜镜碎片CT图像各切面灰色低密度矿化区进行提取。图3a为XZ方向其中一个切面,蓝色区域是提取的矿化区,因铜合金组织耐腐蚀能力的差异,图中灰色区域呈现出残留铸造枝晶组织,其形貌与《中国古代铜镜显微组织的研究》一文中战国铜镜α固溶体和(α+δ)共析体组织相近[8]。图3b为铜镜碎片矿化区域三维分布图像,经测算该铜镜碎片矿化区域体积占比约65.82%。

图3 铜镜碎片矿化图像分布Fig.3 Mineralization distribution of the bronze mirror fragment

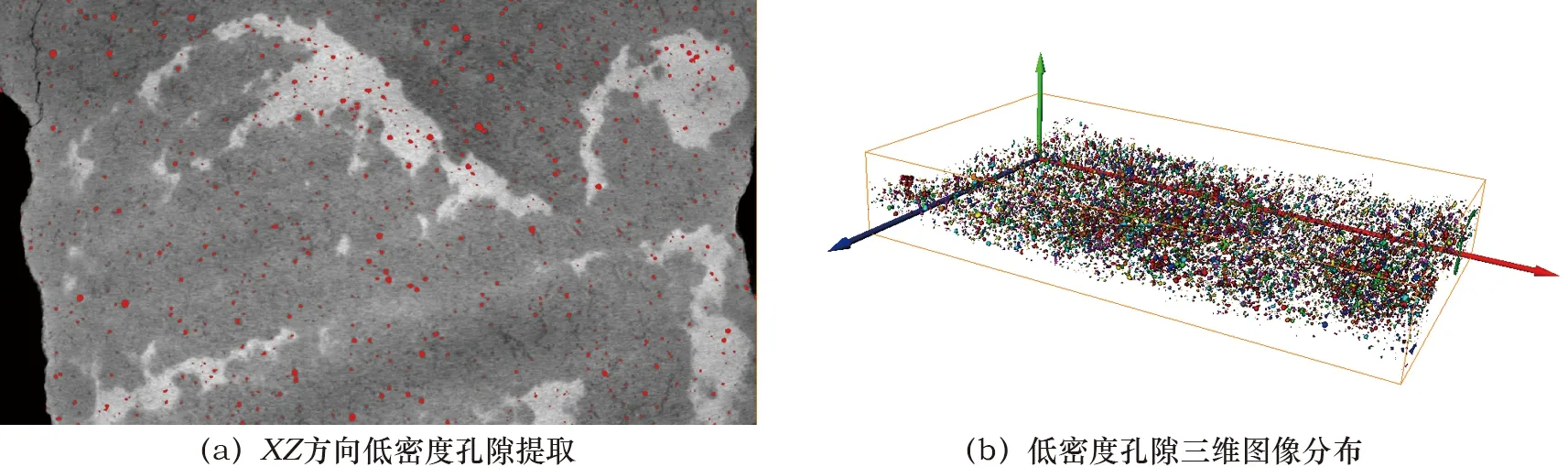

铜镜碎片CT层析影像可实现铜镜表面及内部孔洞结构的观察和测量。通过阈值分割,对图像中独立的深色低密度孔隙部位进行图像提取(图4a中红色区域),并以不同颜色对铜镜各等效直径(EqD)范围的独立低密度孔隙进行标记(图4b)。经统计,独立孔隙体积约占铜镜研究区域的1.02%,根据等效直径(EqD)的范围对独立孔隙数量分类统计,孔隙等效直径以0~10 μm数量最多,大于80 μm的极少,孔隙等效直径介于40~80 μm的体积占比较大,约为46.85%。具体统计结果见表1。

图4 铜镜碎片内部孔隙分布Fig.4 Internal pore distribution of the bronze mirror fragment

表1 铜镜碎片不同孔隙等效直径(EqD)统计Table 1 Statistics of different pore equivalent diameters (EqD) of the bronze mirror fragment

3.2.2X射线荧光分析 利用微区X射线荧光对镜面显微CT相同测试区域进行元素分析,结果见表2。铜镜镜面平均含铜17.68%、锡54.89%、铅5.48%、铁6.38%,而同时期铜镜通常含锡量为20%~26%、含铅量为1%~7%[8],推断CT图像中铜镜表面较亮的致密薄层应为铜镜腐蚀过程形成的富锡区域。检测出的铁可能是由矿料引入或来自埋藏环境,砷或是由铅矿共生带入。

表2 铜镜X射线荧光分析Table 2 XRF analysis of the bronze mirror (%)

3.3 讨论

通过对该面铜镜碎片CT影像的测量统计,铜镜主体仅1 mm厚,层析影像中可观察到残留的铸造枝晶组织,说明该面铜镜在浇铸后是经过自然冷却成型的。结合铜镜CT层析影像和表面元素分析结果,铜镜表面富锡层呈不连续且厚度不均匀的分布状态,应是埋藏过程中经自然腐蚀形成的。

中国古代铜镜的科学研究工作在20世纪初已经开展[9-10],有关铜镜的范铸工艺、合金配比、金相组织已有丰富的研究成果。根据刘煜等学者对古代镜范的科学分析[11],商周至汉代镜范的密度相对较低、孔隙率较大,且在镜范型腔表面涂有植物灰烬,降低镜范的蓄热系数,改善充型能力,从而减少铜镜缺陷的数量。因早前受制样和观测条件的限制,对金属文物内部缺陷缺少直观的认识。在该面战国铜镜的显微CT层析影像中观测到内部微米级的孔隙,不同于金属腐蚀坑洞,孔隙内壁光滑,内部不存在矿化产物填充。铜镜独立孔隙仅占测试区域1.02%,其中以等效孔径小于10 μm的微孔为主,大于80 μm的极少,用肉眼已难以分辨,说明该面铜镜在浇铸时,铜液在镜范中充型很好,是一面制作工艺精良的铜镜。

根据铜镜碎片CT图像分析得出,铜镜测试部位存在腐蚀矿化及应力断裂,有必要将铜镜背托石膏板拆除后开展进一步保护处理。

4 铁器制作工艺与腐蚀监测

4.1 铁器样品基本信息

研究对象为海洋出水矿化铁条残件(编号3TTQ-1)和出土铁质棺钉(编号M309-3)各1件,放置在广东省博物馆文物保护科技中心实验室开展腐蚀监测。腐蚀监测7个月(2021年9月)和12个月(2022年2月)时,在相同测试条件下,采用X射线显微CT技术,并结合X射线衍射,对铁器文物内部腐蚀状况和外部锈蚀物开展检测分析,评估其腐蚀发展状态。

历经5个月,出水铁条外观变化明显,其断面失去金属光泽并存在腐蚀液滴,锈层多处开裂,而出土铁钉外观变化不明显,局部存在掉渣现象(图5)。

图5 腐蚀监测期间的铁器样品Fig.5 Iron samples during corrosion monitoring

4.2 实验数据分析

4.2.1X-CT成像 测试条件为管电压160.0 kV,电流50.0 μA,曝光时间0.60 s,分辨率19.28 μm,扫描帧数720,测试日期分别为2021年9月和2022年2月。

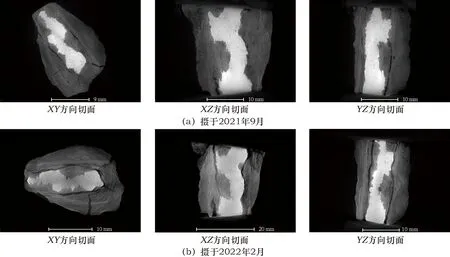

1) 3TTQ-1铁条。根据铁条腐蚀监测前后中央切面的CT影像(图6),腐蚀监测初期铁条已严重矿化,锈层厚度接近铁芯厚度,锈层与铁芯连接处存在多处裂隙,由外部锈蚀物灰度差异得出铁条锈层由多种锈蚀物组成。经历5个月,铁条锈层三个方向残留铁芯与锈层裂痕均明显加深,XY方向锈层三处裂痕发展为开裂,残留金属面积发生一定变化,说明腐蚀发展。

图6 3TTQ-1铁条样品腐蚀监测前后CT影像Fig.6 CT images of the 3TTQ-1 iron stick during corrosion monitoring

铁条高亮区域为残留铁芯,铁芯内不规则暗点或条状为夹杂物。在CT影像中可观察到夹杂物呈一定方向排列,说明铁条应经过一定锤锻加工(图7)。

图7 3TTQ-1铁条内夹杂物分布(红色方框)Fig.7 Distribution of inclusions in the iron stick (red frames)

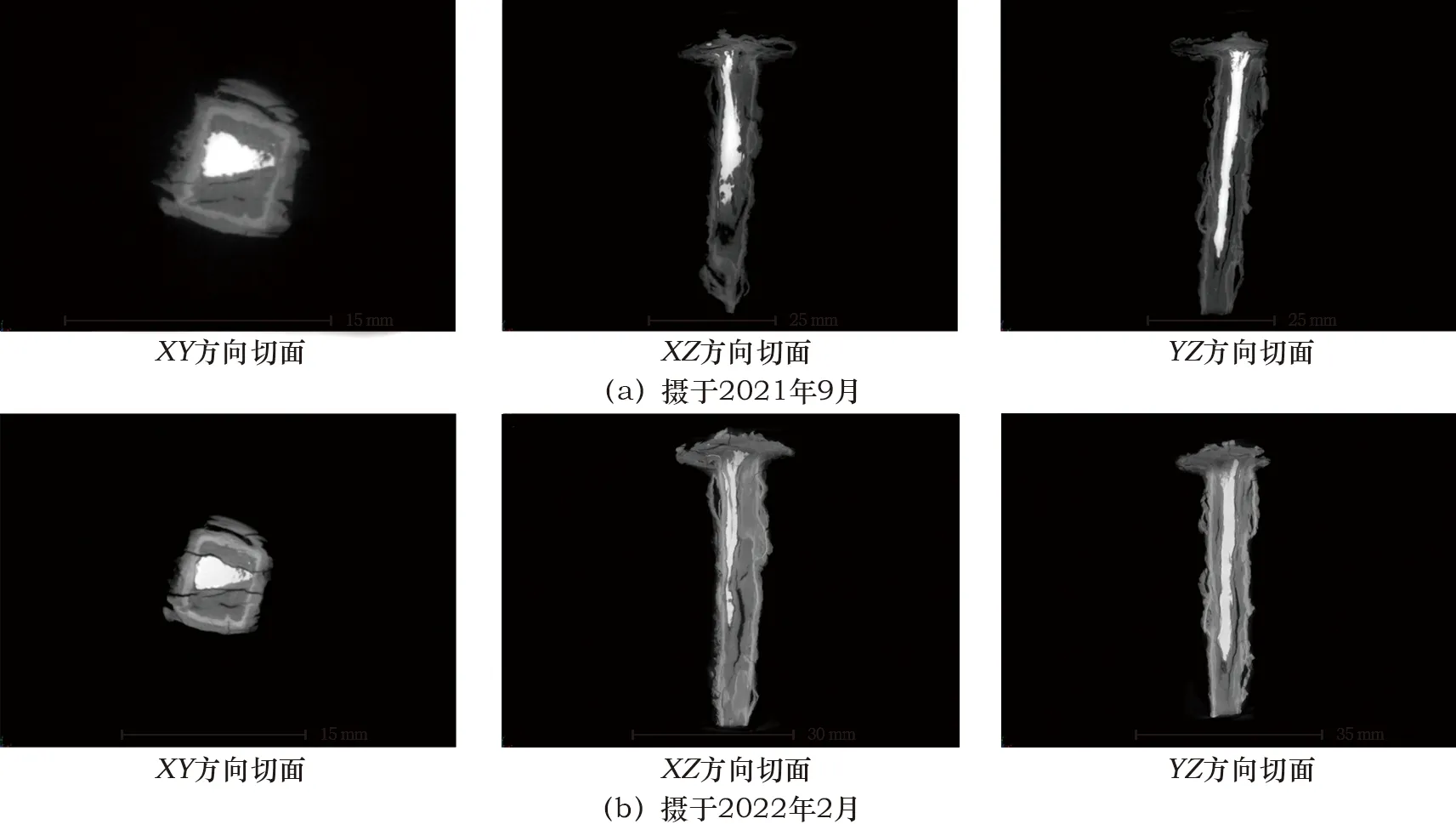

2) M309-3铁钉。根据铁钉腐蚀监测前后中央切面的CT影像(图8),监测初期钉帽和铁钉外层矿化严重,铁钉残留铁芯与锈层连接紧密,锈层内部存在多处裂痕,铁钉外侧同样为多种锈蚀物组成。XY方向锈层中较亮的四边形边框可能是铁钉的原始表面,内层为低密度锈蚀物。XZ、YZ方向可分别观察到钉帽和钉杆瘤状物形成的深色空穴。经历5个月,铁钉中心高密度残留金属发生局部锈蚀,锈层三个方向裂痕均明显加深,XY方向明显开裂,说明铁钉内部腐蚀发展。

图8 M309-3铁钉样品腐蚀监测前后CT影像Fig.8 CT images of the M309-3 iron nail during corrosion monitoring

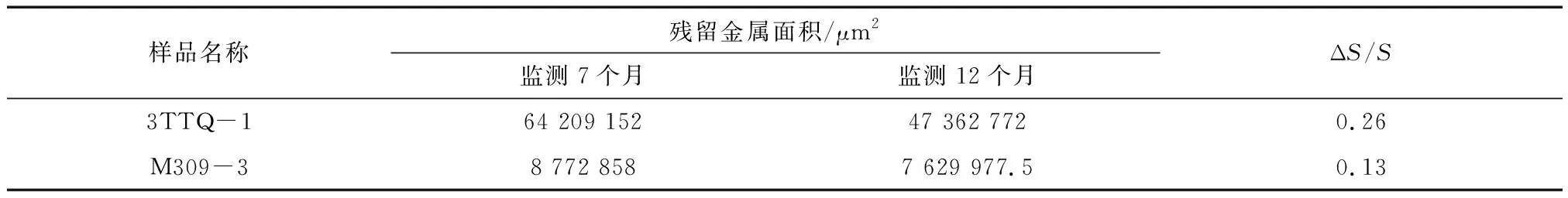

3) 腐蚀速率。一般指单位时间内,单位面积上金属材料损失的质量。在本研究中,考虑到铁条和铁钉属于均匀腐蚀,在相同腐蚀监测时间段(5个月),其腐蚀速率可由同一断层腐蚀监测前后铁芯的面积变化率代为表征,计算公式如下:

ΔS/S=(S1-S2)/S1

(1)

式中,ΔS/S为面积变化率;S1、S2分别代表同一断层腐蚀监测前后的铁芯面积(单位为μm2)。

为确保腐蚀监测前后两次选取的CT断层图为样品的同一断层位置,在比对两次CT影像基础上,以相同方式进行切片,选取中央切面测算残留铁芯面积。将两次铁芯面积带入式(1),求得铁器残留铁芯面积变化率。结果(表3)显示,在5个月腐蚀监测期间,出水铁条和出土铁钉XY方向中央切面残留铁芯的面积变化率分别0.26和0.13。可见同一保存环境下,两者腐蚀速率相差一倍。这种差别主要源于埋藏环境、器物表面锈蚀物的较大差异,也不能排除两件铁器本体差异的影响。

表3 残留铁芯面积变化率Table 3 Residual metal areas and corrosion rates of the iron samples

应该说明的是,该方法的误差主要来自两个方面:不同时间的CT断层图在样品中的空间一致性,即两次断层选取的误差;CT图像数据提取和测算的准确性,包括CT设备分辨率、铁芯提取阈值分割等。

实际上,如有条件,结合CT三维图像,重建器物内部金属本体的残留体积,计算腐蚀监测期间的残留金属本体的体积变化率,更能反映金属腐蚀的整体变化,误差有望更小。

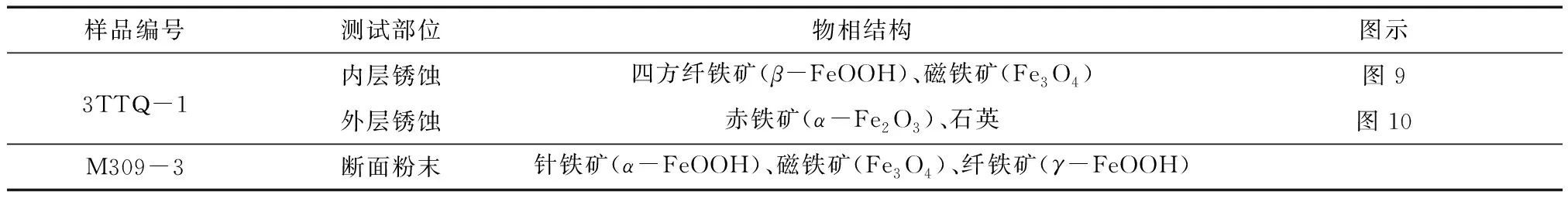

4.2.2X射线衍射分析 铁条和铁钉腐蚀监测结束后,利用X射线衍射对样品锈层开展物相检测,结果见表4。出水铁条断面外层锈蚀物相主要为赤铁矿(α-Fe2O3)和石英,内层紧贴金属锈蚀物为四方纤铁矿(β-FeOOH)和磁铁矿(Fe3O4)。从出土铁钉断裂部位刮取锈蚀粉末样品,物相组成主要为针铁矿(α-FeOOH)、磁铁矿(Fe3O4)和纤铁矿(γ-FeOOH)。

表4 铁器锈蚀物相组成Table 4 Phase compositions of iron rust of the iron samples

图9 3TTQ-1铁条断面内层锈蚀微区XRD分析结果Fig.9 μ-XRD detection of the 3TTQ-1 inner cross section

图10 3TTQ-1铁条断面外层锈蚀微区XRD分析结果Fig.10 μ-XRD detection of the 3TTQ-1 outer cross section

4.3 讨论

根据两件铁器X-CT测试结果,两件古代带锈铁器样品均发生了不同程度的腐蚀。腐蚀从铁芯与锈层裂隙处逐渐展开,根据铁器锈层灰度差异,两种铁器均由多种锈蚀物组成。历经5个月,铁条金属与锈层间裂隙发展为断裂,部分锈层从铁芯上剥落,而铁钉多处裂隙加深,部分发育为贯穿裂隙。

海洋出水铁条紧贴金属的锈层检测出四方纤铁矿(β-FeOOH)和磁铁矿(Fe3O4)。β-FeOOH在铁器腐蚀进程中是危害极大的一类锈蚀物:一方面,β-FeOOH晶体在快速生长过程中对铁器锈层产生压力,导致原有锈层的层状剥落、裂缝甚至断裂[12],铁条锈层的断裂就是直接证明;另一方面,β-FeOOH携带来自海洋环境的Cl-起到腐蚀媒介或催化的作用,导致铁器发生“酸再生循环腐蚀”[13],加速铁器腐蚀过程,最终导致铁器完全矿化。锈层中的Fe3O4是β-FeOOH在潮湿的大气环境中[14]或缺氧环境中[15]与Fe2+反应的产物,结合CT影像和锈层分析的结果,铁条整体保存状况不容乐观。

出土铁钉锈蚀物主要为针铁矿(α-FeOOH)、磁铁矿(Fe3O4)和纤铁矿(γ-FeOOH),除γ-FeOOH热力学性质不太稳定外,α-FeOOH和Fe3O4均为较稳定的锈蚀物,尤其是α-FeOOH对钢铁起到一定的保护作用。相较之下,出土铁钉锈层的稳定性优于海洋出水铁条。

5 结 语

X射线显微CT具备较高的空间分辨率,可在不改变文物原状的情况下,清晰呈现文物内部缺陷、夹杂物、显微组织、腐蚀发展状况等信息,为古代金属文物材质、制作工艺研究及腐蚀监测评估提供了一项重要的无损检测手段。

致 谢:铜镜X射线荧光和铁钉锈蚀X射线衍射分析分别由广东省博物馆甘欣欣和王阳协助完成,在此一并感谢。