超大型LNG薄膜型陆地储罐内罐划线关键因素分析与方案优化

2023-01-13鲍星龙

孙 剑 鲍星龙

江苏科技大学船舶与海洋工程学院

0 引言

随着国家能源战略的推进,对于能源结构的优化已经成为国内能源行业的常态化工作,液化天然气(Liquefied Natural Gas,LNG)具有燃烧热值高、无污染且便于运输的优点,在越来越多的国家中开始大面积使用[1]。随着相关技术的不断进步,国内逐步形成气源、储运、市场协同发展的天然气工业[2-6],LNG在陆上的储存技术成为LNG能源应用的关键技术之一。MARK III薄膜型陆地储罐作为一种安全、经济的新型储罐形式,其建造过程在国内的研究基本处于空白阶段。

随着天然气液化技术的不断成熟,全球天然气消费量持续提升。大型偏远气田的天然气液化后可输送至管线无法到达的市场,已发展形成全套产业链[7-8]。作为LNG产业链中不可或缺的存储设施,也是 LNG 接收站建设投资最高、工期最长、技术最先进、难点最多的关键环节。随着LNG储罐应用日益广泛[9],相关技术发展备受业界关注。

在LNG 产业链中,LNG 储罐是最重要的组成部分之一,相对于欧美及日韩等发达国家,中国在LNG 储罐的建设技术水平上还不够成熟[10]。整个产业链中,LNG储罐的设计和建造十分关键,技术要求高,投资大、建设时间长[11]。常规储罐以全容储罐为主,由主容器和次容器两部分组成,其优点是安全性高、占地少、完整性高[12]。薄膜储罐是金属薄膜内罐、绝热层及混凝土外罐共同形成的复合结构[13],优势是更低的材料成本、更好的结构独立性、气密性和高度的模块化。

近年来,LNG 储罐呈现大型化的发展趋势,薄膜型储罐的优势逐渐凸显[14],相较于全容罐,薄膜罐的内罐容积没有理论极限,可以设计容量更大的储罐[15]。得益于结构的优化和薄膜内罐体系的厚度,在混凝土外罐尺寸相同情况下,薄膜型储罐比9%Ni钢全包容储罐有效容积大10%[16]。

薄膜罐的外罐包括混凝土外罐、承台和拱顶,内罐包括主层屏蔽和次层屏蔽两部分,次层部分主要为绝缘填充层,主层为不锈钢波纹板[17-18],在主层和次层安装开始前都需要进行划线工作。首先进行的就是罐内的打点划线工作,此项工作保证了整个内罐的安装精度,并影响后续安装工作的安装质量[19]。对于薄膜型围护系统,划线精度对于绝缘模块的安装精度,次屏蔽黏连质量以及波纹板安装精度都有很大影响,是整套体系最基础、最重要的工作之一。

笔者研究载体是天津南港在建的LNG应急储备项目薄膜储罐,该项目采用薄膜型LNG储罐建造的前沿技术,是国内最大的LNG薄膜储罐项目群,同时是正在实施的国内甚至世界上单罐容量最大的LNG陆上薄膜储罐,也是近十几年来国内建造容量最大的薄膜型LNG储罐。

笔者主要对薄膜罐内罐安装前打点划线工序的技术关键点进行研究,通过对薄膜罐内罐划线理论方案进行实际验证,解决实际施工时遇到的各种问题,优化相关划线方案和策略,降低成本、提高生产效率,为内罐安装精度控制和质量控制提供重要支撑,对后续国内外超大型薄膜型陆地储罐的建造具有指导意义,也为相关技术国产化进程作出贡献。

1 罐内区域划分

围护系统作业中,许多相似工序会在不同的基准面上进行,出现问题时难以定位。为了便于作业区域的标记、定位和模块化作业,通常按照以下原则对内罐的底面和壁面各个区域进行划分命名。

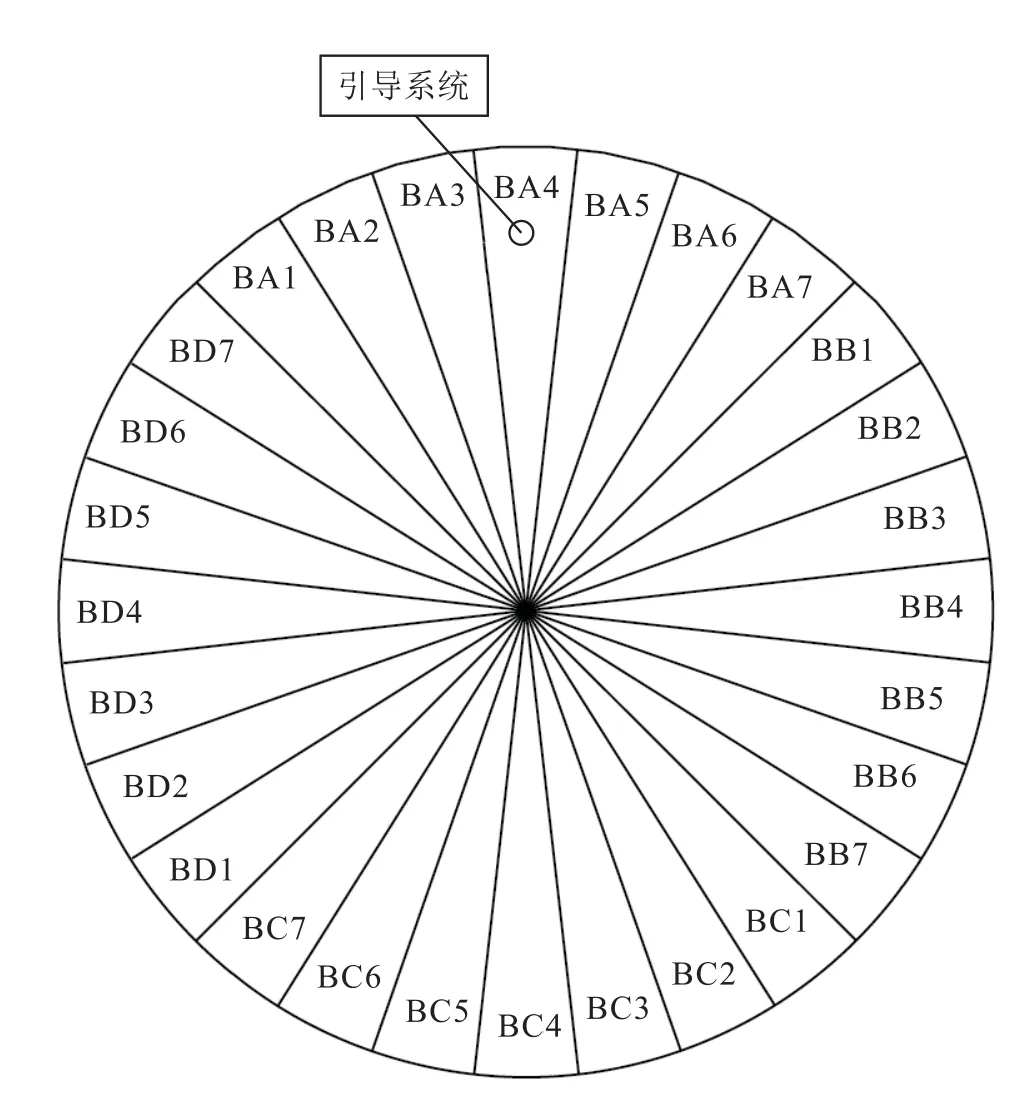

通常将整个底面区域划分为4个区域,笔者以A、B、C、D进行标识,其中包含一个中心区域和多个均分的扇形区域,以引导系统所在位置为参考,将此区域作为划分起始点,即底部A区域的中间扇形区域。以此区域为基准,每个区域根据罐体尺寸等分为各个小区域,并依次标记。图1所示为225 000 m3薄膜罐的划分方案,以底面A区为例,将其命名为BA区域(Bottom A,BA)将其划分为7个小扇区,分别以BA1~BA7命名,B、C、D区域同理。

图1 底部扇形区域划分图

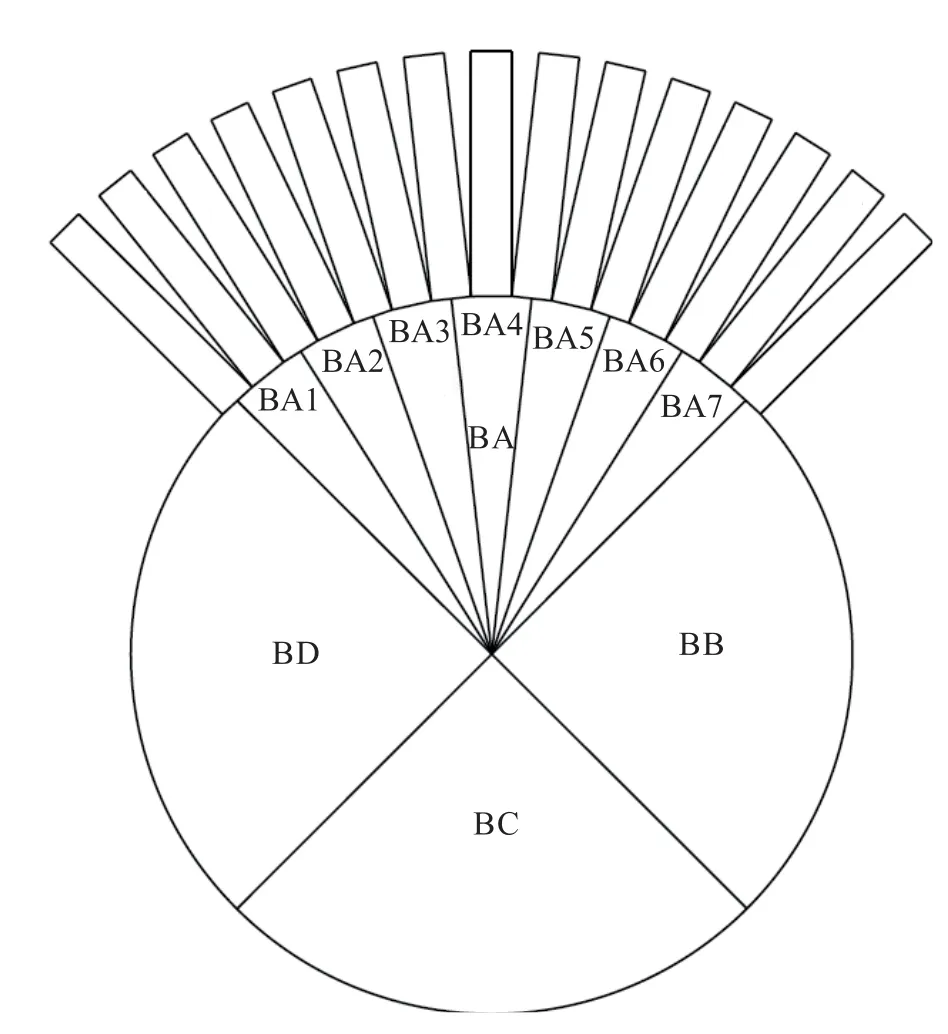

壁面区域的划分以底面为基准,底面的每个扇区,对应壁面区域的一个或多个平面区域。本文研究对象划分的底部28个扇区对应着56个壁面区域(图2)。

图2 壁面区域划分图

内罐建造过程中,次屏蔽黏连端部区域(Second Barrier End Area,SE)和主屏蔽焊接端部区域(Primary Barrier End Area,PE)两个特殊区域界线以及 PE 区域氮气管高度是划线工作定位及精度控制的重要参考。需提前标明。

在壁面需确定3个高度环面Δ1、Δ2、Δ3。其中Δ1表示PE区域预埋件中心线距离底面高度;Δ2表示SE区域预埋件中心线距离底面高度;Δ3表示次层区域氮气管进气管高度。

这3个高度环面用以确定氮气管、温度传感器、次层端部盖板和主层连接件的相对位置,图中以壁面A区域01和11区域为例(图3)。

图3 3个高度环面图

2 内罐划线关键问题分析

2.1 划线设备及精度控制要求

不同于LNG船舱内划线,LNG陆上储罐罐体内径和高度尺寸都比较大,这对于划线装备的作业距离及作业精度都有较高要求。本文参考的罐体内罐底面为半径43 m左右的圆形,罐体高度44 m左右,因此设备至少需满足45 m作业距离,设备选用API激光跟踪仪,使用前保证设备最大作业距离下调试误差不大于0.03 mm[20],并且在作业环境较差时仍能保持良好的作业精度。

由于混凝土外罐存在建造误差,测量开始前需确定罐底基准平面,通过该平面建立理论罐体,在内罐表面布置靶球,便于设备移位后定位第一次建立的理论罐体(图4)。

图4 罐内靶球分布图

2.2 底面及壁面交界处误差分析及解决方案

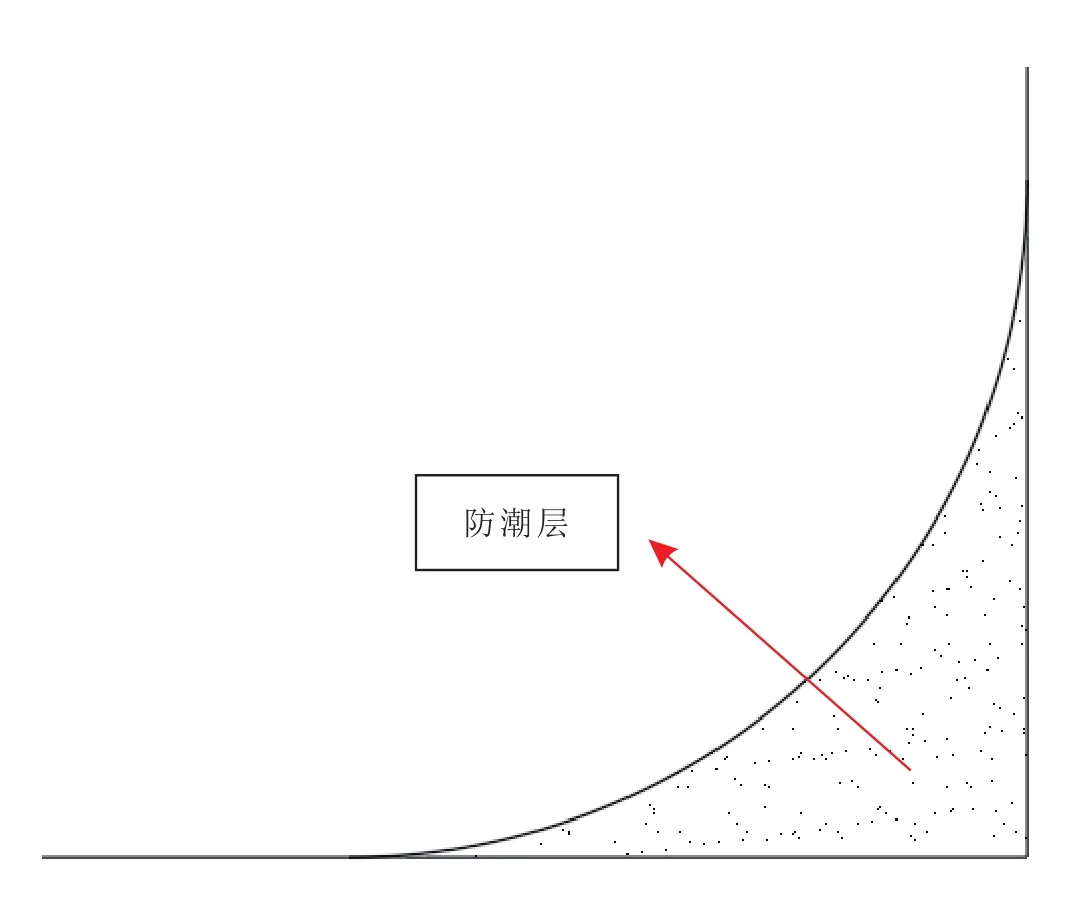

混凝土外罐建造完成后进行防潮层施工,施工后会在底面及壁面交界处产生防潮层淤积,该区域测量时会产生测量误差,影响该区域绝缘模块的安装精度。防潮层淤积如图5所示。

图5 角区的防潮层图

为避免破坏防潮层,采用移位标记法,在划线定位时将需要定位的点沿壁面偏移一定的距离M,避开防潮层淤积区域,确定角点时按照标记点向下偏移M,该点即为角区基准楔块调平时的参考角点。使用移位标记需保证与原始角点始终在同一竖直轴线上。偏移距离M的确定需要综合底部防潮层淤积情况,在底面保护施工后仍便于测量,在此前提下选择最短的偏移距离,同时也降低因角点偏移产生误差的风险。

一般流程如下:

1)在距离需要标记的角区左右两侧一定距离处,使用模板在距离底面3个不同高度处各做一个高度标记,两侧相同高度处的两个标记连接为一条水平线。

2)在最高和最低的高度标记水平连线上,使用量规确定最深的角点,连接这两点,与中间高度处水平线角点就是底部移位标记点。

以225 000 m3薄膜型陆地储罐为例,壁面宽度为4 870.6 mm,基于此壁面宽度在距角点位置左右两侧150 mm处确定距底面高度值分别为150 mm、250 mm 和 350 mm 的标记点。

2.3 SE区域测绘基点

SE区域是内罐区域划分的关键位置,本身是整个内罐次层屏蔽黏连的端部区域,由于SE区域上方与下方具有不同形式的绝缘板材,安装方式以及相关零件区别较大,并且SE区域零件较多,工序复杂,在划线阶段就需要保证良好的施工精度。

防潮层施工时未凝固的防潮层会流挂污染SE区域,使得SE区域界限变得不明显,妨碍后续的测量工作(图6)。为解决此问题,采取在SE区域标记测绘基点的方案,预先标记测绘基点,防潮层流挂后无法完全遮盖所有基点,通过SE区域部分基点即可测量找出所有基点位置,根据基点位置测绘所需网格线,为了便于定位,测绘基点一般选在角区位置。

图6 被污染的SE区域图

SE测绘基点的标记在防潮层施工前进行,在SE区域不锈钢焊接环线角区位置标记一个样冲点,同样在SE区域角区模块安装位置进行标记,连接两点,在连线中点上标记一个样冲点,这3个点即为SE区域的角区测绘基点。

测绘基点可以在防潮层施工完成后,标记SE区域划线、模块安装以及预制件焊接位置,降低黏连和焊接误差。

2.4 角区位置线误差控制

对于内罐绝缘模块安装,角区位置是安装位置控制和精度管理的关键部分,角区位置线是控制绝缘板安装位置的限制线,也是确保波纹板准确安装的定位线。

由于混凝土外罐建造误差的影响,角区位置线的确定是划线作业精度控制工作的难点,在SE区域和PE区域需要绘制各自对应的角区位置线,将激光分别打至SE和PE区域,每个角标记两点并连线,此线段即为角区位置线。

为保证波纹板焊接位置不产生偏移,同一角区SE区域和PE区域角区位置线必须控制在同一轴线上,且各轴线必须保证严格的平行关系。一旦SE区域和PE区域的角区位置线产生偏移,会影响绝缘模块安装精度,一旦误差过大,波纹板将无法对齐。

通常在角区位置线完成后,所得的壁面平面区域不是一个标准的矩形,是由于混凝土存在建造误差,对误差进行修正后角区为直线会产生微小偏移,此时需要测量偏移量,依据专利商标准,上下偏移误差需控制在±5 mm以内。

2.5 内罐划线方案及精度控制

靶点设置及内罐数据计算完成后开始进行具体划线工作,在划线过程中需注意网格线的精度管理策略,防止误差累积。

2.5.1 底面扇区及壁面中轴线

底面扇区和壁面中轴线是90°绝缘模块安装的关键,通常需要保证壁面中轴线与对应底部扇区中轴线的连续性。这一步通过人为测量通常不能很好地考虑多个面的相互影响,因此通过软件在理论平面上绘制轴线,消除由于外罐建造误差产生的影响,激光打点后进行人工复核。

在软件中绘制一个垂直于底面的理论平面,保证需要绘制的底面扇区中轴线位于平面内,坐标系法线方向垂直于底面扇区中轴线,打点时z值为0的点即为中轴线上的点,仪器打点误差控制在0.03 mm以内。

打点工作开始后,每3 m标记一个点,进行弹线,每9 m进行精度检查,需要保证每9 m的划线精度在±1.5 mm内,以控制弹线精度。

2.5.2 壁面高度环线

壁面高度环线是网格线绘制的定位线和检验线,也是保证SE和PE区域定位的标记线,壁面高度环线的确定需根据现场情况确认,需要根据建造时氮气管位置、底部涂层厚度和底部整体平整度情况确定。

2.5.3 网格线及平面螺柱划线

网格线与底面扇区及壁面中轴线相同,为减少人工测量产生的精度问题,采用设备打点,建立理论平面后找点划线的方案。平面螺柱划线需要使用特殊工装,防止出现人工测量误差。

根据国际专利商要求,在壁面接近底部位置、半高位置和接近穹顶位置分别对网格线宽度进行测量,每个壁面与理论宽度的误差需控制在±10 mm之内。同时各网格线需使用量具测量对角线距离,大网格误差±5 mm以内视为合格,小网格误差±3 mm以内视为合格。

2.5.4 角区螺柱划线

角区划线在平整度测量及角区基准楔块数据计算完成后进行,并且角区螺柱的位置与角区基准楔块的厚度有关。角区绝缘板一般衔接2个或3个平面,对连接处的层差和平整度有较高要求,角区螺柱线划线误差控制在±1.5 mm内,但由于基准楔块的影响,难以进行定位。

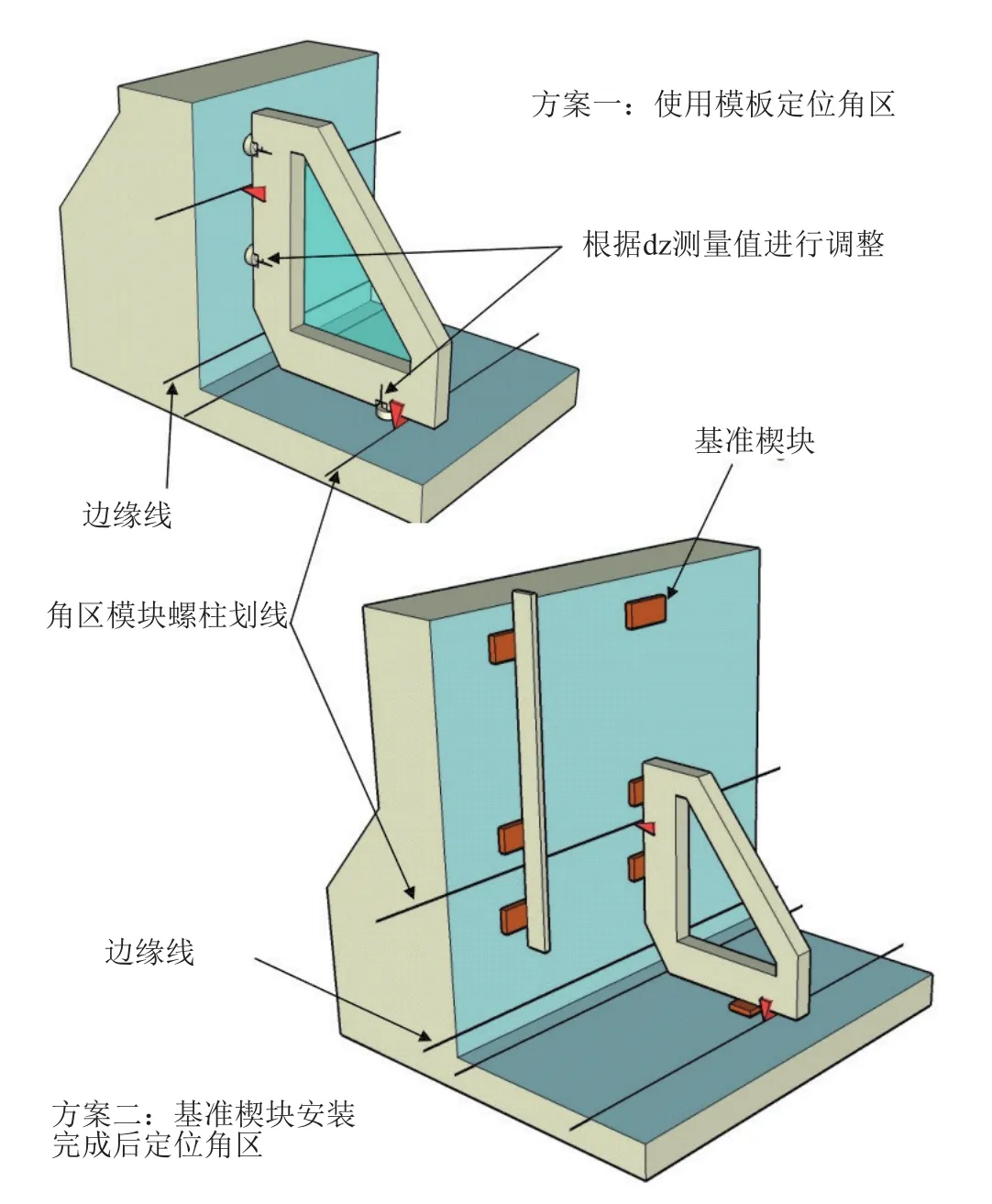

针对上述情况,角区的螺柱划线将根据以下两种方式的其中一种进行(图7)。

图7 角区螺柱划线示意图

1)方案一:在平整度测量计算完成之后进行,由于角区螺柱的位置与角区基准楔块的厚度有关,因此螺柱的定位需使用模板。

2)方案二:将螺柱安装分为两个部分进行,先平面区域,然后是角区部分,则可在平面区域基准楔块计算完成后进行螺柱定位。

2.6 数据处理及平整度计算

在底部的各点测量完成后,由于测量工作需要人工介入,测得各点可能会出现位置偏差,因此需要将数据与理论数据进行对齐,保证实测数据与理论数据的严格对应关系。

为提高效率,使用PolyWorks软件进行对齐操作(图8)。

图8 对齐操作示意图

由于外罐建造时的公差,理论壁面中轴线一般会与实际壁面中轴线位置产生偏移,根据陆罐建造公差和划线计算参数,计算后可得到壁面中轴线的偏移量和陆罐的中心位置。

在网格线划线结束后对平面平整度进行测量,平整度测量时存在角区划线裕量,需要通过计算将底面和壁面区域的平整度情况进行修正,出具基准楔块安装方案。

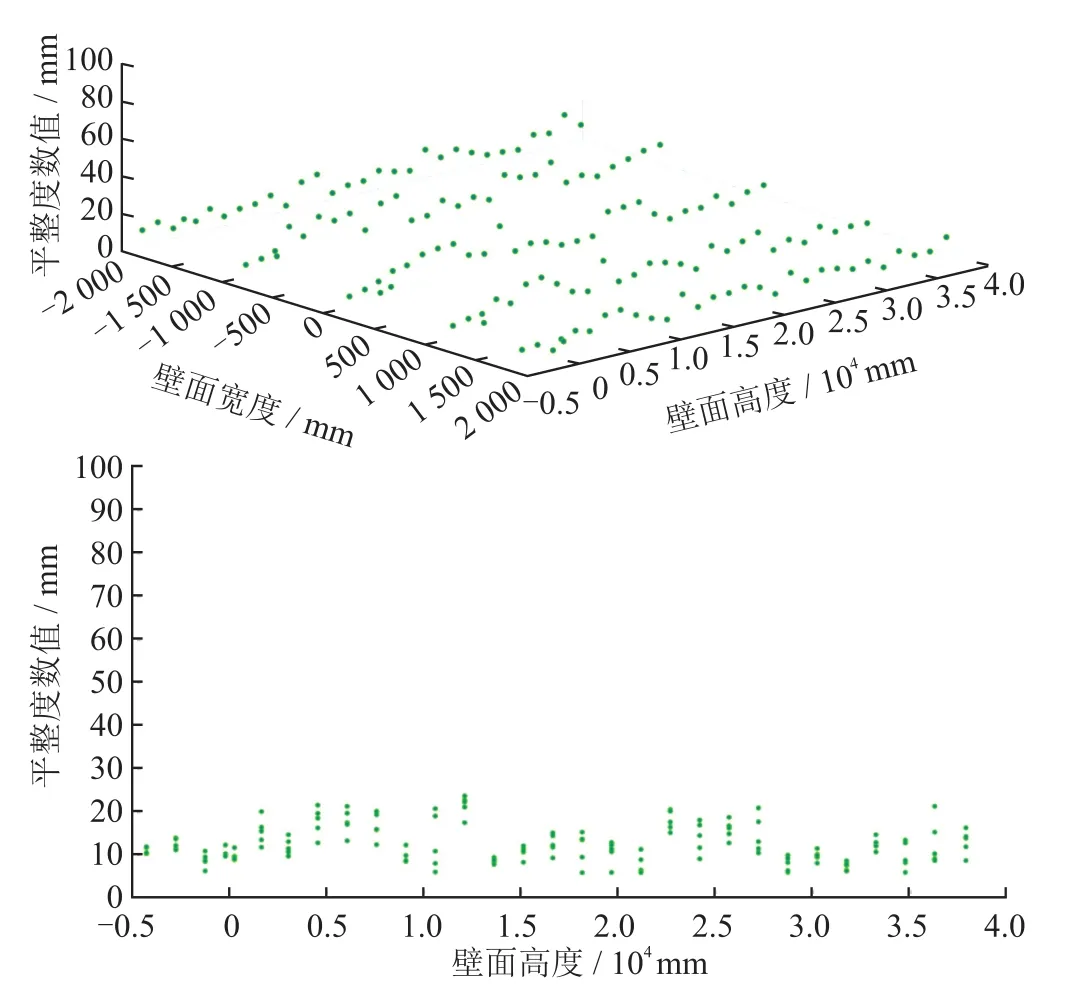

图9以壁面WA34为例,通过仪器初步测量平整度后整体情况。

图9 计算前壁面WA34平整度状况图

计算前的平整度数据包含未进行合并计算的角区裕量,在进行多个壁面的同时计算时,根据该区域理论尺寸及计算出的偏移量,拟合计算后消除角区裕量,并得到一个相对平整的平面(图10)。

图10 计算后的平整度数据图

计算后的平整度数据可作为实际生产的基准楔块数据参考。

3 划线方案优化

在实际生产过程中,存在着许多与理论划线方案不同的情况,需要边施工边验证,不断根据实际情况对划线方案修改优化,提高生产效率。

3.1 划线流程优化

由于混凝土外罐的建造误差,会对某些角区进行打磨,这会导致这些角区变得不明显,导致后续的打点划线时难以准确定位角区,产生误差。

为解决这个问题,在划线开始前人工测量并标记出一条角线,测量墙面宽度,对照理论数据对壁面宽度进行相应调整,以调整后的宽度为准,在不明显的角上做标记,后续以此标记为基准进行打点划线。

3.2 移位标记点定位流程优化

对于SE区域及PE区域角区测绘基点以及移位标记点流程,先前的方案需要分别在SE和PE 区域分别进行定位,在实际测绘工作进行后对其流程进行了优化。

将SE区域及PE区域角区测绘基点标记工作提前至移位标记定位之前进行,SE区域角区标记完成后可以通过测绘基点辅助移位标记点的定位,不需要使用量规确定角点,只需通过仪器将角区标记线垂直延伸出一条线,即可确定移位标记定位点,提高整体效率。

SE区域移位标记点完成后,可通过仪器以及SE区域移位标记点向上延伸直接在PE处确定PE区域移位标记点。

4 关键区域精度控制策略

4.1 底部中心点检验

内罐底部中心点是全罐安装工作的中心点,也是划线工作的起始点,因此中心点的定位精度直接关系到内罐安装精度和安装质量,中心点的检验工作成为精度管理的重点工作。

正式打点工作开始前,需要验证底部中心点,以保证内罐扇区中心点的准确性。

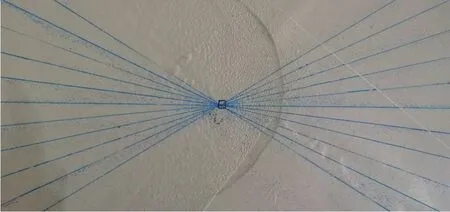

选择3个以上的底面扇区,在底面绘制其轴线及边界线,检查所有线的交点是否在中心点范围内,在范围内中心点检验通过;若中心点检验没有通过,检查施工流程及工作文件,找出相关问题(图11)。

图11 底部中心点检验图

4.2 底部划线检验

由于划线以内罐底部为基准开始,底部区域的划线影响整个罐体的划线质量,因此底部划线工作结束后需确定划线误差、复核划线质量,制订相应的检查检验方案。

尤其重要的是底部扇区轴线的精度控制,关系到底面和壁面绝缘模块的衔接过渡,由于罐体内径较大,采取三段式检验的方法。将底部中心区域到罐壁的距离定为L,选择底部扇区轴线上1/3L、2/3L、L位置的点,通过激光跟踪仪在底部进行标记,标记完成后进行测量,每处允许误差±1 mm以内,超出允许误差的轴线视为不合格。

检验过程中,如果出现检验点与弹线不重合的现象,需立即检查是否打点有偏差或出现弹线误差,以免后续工作产生更大的精度问题。

4.3 壁面划线及壁面水平线检验

位于壁面的3条环线Δ1、Δ2、Δ3是确定绝缘模块安装位置、保证氮气管、次屏蔽和波纹板安装精度的重要基准,因此壁面环线的确定及误差控制是壁面划线工作的重要环节。

环线Δ3必须在氮气管上方,测量环线Δ3高度值、壁面中心轴线上距Δ2环线250 mm位置高度值和Δ2至Δ1高度值。随机选择几个壁面,测量每个面上述3个位置点,测量完成后计算得出距离报告,多个壁面之间高度差误差不得超过规定值,该误差范围根据绝缘模块安装层差允许范围确定。

5 结束语

1)划线工作是整个MARK III型LNG薄膜罐安装工作的前提,后续的螺柱及绝缘模块安装都需要按照划线提供的基准进行,也保证了波纹板安装连续性及安装精度。笔者以22.5×104m3的大型薄膜型LNG陆地储存罐为研究载体,在实际施工过程中发现总结了内罐划线过程中的关键点和问题,并通过实际检验,优化了内罐划线方案,制订了关键区域精度控制策略和标准。

2)在整个划线工作的前期准备、实际施工过程中都遇到了许多计划外的问题,对划线方案和精度控制策略进行了多次修改、优化,最终形成了适合实际施工,效率更高、成本更低的施工方案和精度问题解决办法,对国内后续薄膜罐的施工建造具有一定指导意义。

3)作为国内最大的LNG薄膜型陆地储罐项目,该项目的成功投产不仅代表着国内大型LNG储罐发展取得进一步成就,也代表着LNG薄膜型围护系统在新的领域得以实际应用,为后续相关技术的国产化、自主化提供了理论依据和技术支撑。