WJ-8B聚氨酯弹性垫板性能影响因素研究*

2023-01-13申一彤王月华董全霄高卫峰

申一彤 王月华 仇 鹏,,3 董全霄,,3* 和 健 高卫峰

(1.河北铁科翼辰新材科技有限公司 河北石家庄052160)

(2.中国铁道科学研究院集团有限公司铁道建筑研究所 北京100081)

(3.北京铁科首钢轨道技术股份有限公司 北京102206)

聚氨酯弹性垫板为无砟轨道中WJ-8型扣件系统中重要零部件,用于钢轨和混凝土轨枕之间,为其提供必要的弹性[1-2]。制备聚氨酯弹性垫板通常采用浇注模压成型方式,通过低压浇注机按照一定比例将多元醇与异氰酸酯组合料混合均匀后浇注到模具中,在一定温度下固化发泡成型,得到一种微孔弹性体材料。生产工艺直接影响聚氨酯弹性垫板的性能。

本试验使用低压发泡浇注机制备了WJ-8B聚氨酯弹性垫板(以下简称弹性垫板),在原材料配方不变的情况下,探究了弹性垫板生产过程中各种工艺因素如水分、模温、A/B料混合比例(A为多元醇组合料,B为二苯基甲烷二异氰酸酯(MDI)预聚体,混合比例均为质量比)、浇注重量及熟化环境温度对其性能的影响。试验选取静刚度、压缩永久变形、拉伸强度、拉断伸长率、尺寸收缩率等检测项目进行分析讨论,确定了影响弹性垫板性能的主要因素,并为实际生产提供指导。

1 实验部分

1.1 主要原料及设备

聚四氢呋喃二醇(PTMG,Mn=2 000),上海麦克林生化科技有限公司;二苯基甲烷二异氰酸酯MDI-50,万华化学集团股份有限公司;1,4-丁二醇,萨恩化学技术(上海)有限公司;二月桂酸二丁基锡,广东云星生物技术有限公司;双(二甲氨基乙基)醚,康迪斯化工(湖北)有限公司;抗氧化剂1010,济南爱敏化工有限公司。以上均为工业级。聚碳酸亚丙酯二醇(Mn=3 000),自制。

KAS型聚氨酯浇注机,青岛泰光机械有限公司;870KF型卡氏水分仪,瑞士万通公司;E45.305E型微机控制电子万能试验机,美特斯工业系统(中国)有限公司;TCS-2000型电脑系统拉力试验机、GT-7017-EL型老化试验箱,高铁检测仪器(东莞)有限公司。

1.2 样品制备

A料制备方法:将聚碳酸亚丙酯二醇60份,聚四氢呋喃二醇30份,1,4-丁二醇9份,蒸馏水0.15~0.25份,二月桂酸二丁基锡0.05份,双(二甲氨基乙基)醚0.1份,抗氧剂1010 0.5份,匀泡剂0.15份倒入塑料容器,以3 000 r/min的速率搅拌10 min。

B料制备方法:首先将聚碳酸亚丙酯二醇和聚四氢呋喃二醇混合物(质量比2∶1)在110℃下真空脱水2~3 h,测定水分小于0.1%后,冷却至50~60℃,加入MDI-50,逐渐升温至70℃,在氮气条件下反应1~2 h,测定NCO质量分数达到12%即停止反应,降温出料。

将A料预热至40℃,B料预热至45℃,测量并调整A料中的水含量,当原料温度与水分合适后将A、B料分别注入浇注机料罐,模具在烘道中预热至指定温度,然后设定所需的浇注比例及浇注重量,并取样计量进行确认;再启动设备对模具完成浇注,自动合模并锁好夹紧钳,进入烘道中进行热固化,时间为15 min。自动开模取出产品,并停放在指定环境温度下12 h。弹性垫板实物如图1所示。

图1 弹性垫板实物图

1.3 性能测试

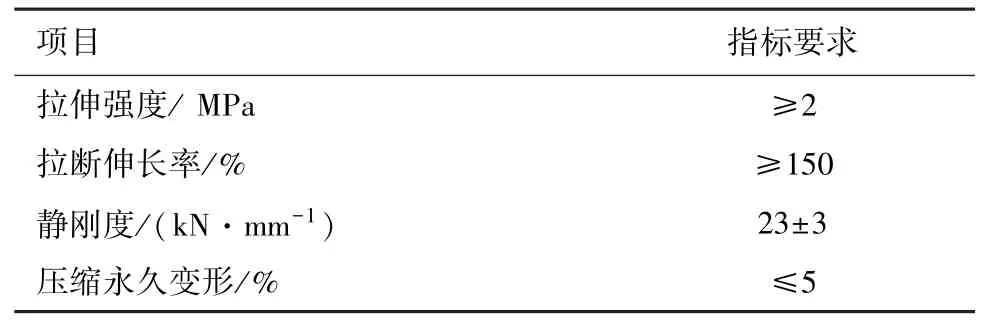

弹性垫板的性能需满足《高速铁路扣件第5部分:WJ-8型扣件》TB/T 3395.1—2015中的要求,具体指标如表1所示。

表1 弹性垫板性能指标

每组分别选取2件弹性垫板做压缩永久变形、拉伸强度和拉断伸长率性能测试,最终结果取平均值。

拉伸强度和拉断伸长率按照GB/T 10654—2001进行测试。每件弹性垫板取3个试样进行性能测试,试验结果取中位数。

压缩永久变形按照GB/T 10653—2001方法C进行测试。每块垫板取6个试样,分成两组进行测试。试验条件为:(70±1)℃,22 h,压缩率30%。

静刚度按照TB/T 3395.1—2015中的检验方法测试,每组分别选取3件弹性垫板测试。

每组选取10件弹性垫板完成尺寸测量,其中只记录弹性垫板的长度,取平均数作为最终尺寸,并结合模具尺寸进行线性收缩率的计算。

2 结果与讨论

2.1 A料水分的影响

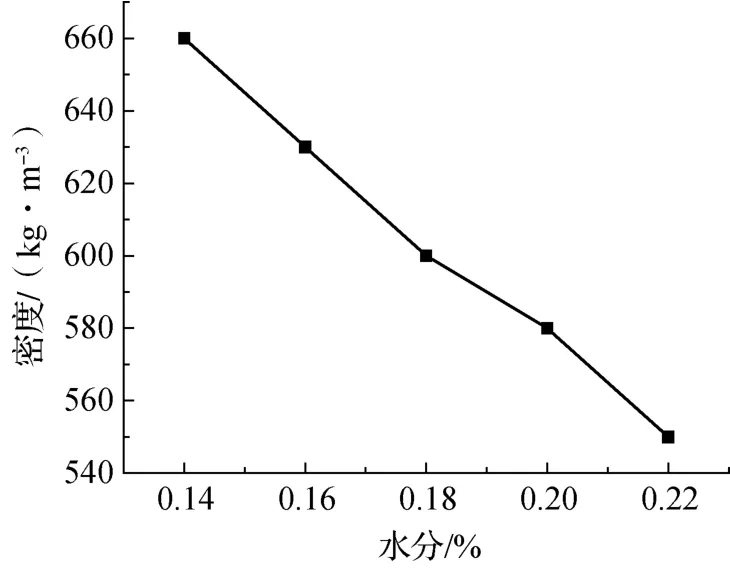

本实验在A/B料质量比为100∶90、模温65℃、浇注量340 g、熟化环境23℃条件下,考察A料水分对弹性垫板性能的影响,结果见表2,A料水分对弹性垫板密度的影响结果见图2。

表2 A料水分对弹性垫板性能的影响

图2 A料水分对弹性垫板密度的影响

由表2可见,当A料中水分从0.14%增加至0.22%时,弹性垫板拉断伸长率基本不变,而静刚度、拉伸强度、收缩率随之降低,压缩永久变形随之增大。由图2可见,随着水分的增加,弹性垫板密度呈降低趋势。这是因为当A料中水分增加时,相当于发泡剂增加[3],弹性垫板密度降低,静刚度随之降低;受泡孔结构变化影响,其拉伸强度、收缩率随之降低,压缩永久变形随之增大。综合考虑,A料水分以0.18%为宜,此条件下弹性垫板的性能达到要求,且尺寸稳定性较好。

2.2 A/B料混合比例的影响

本实验在A料水分0.18%、模温65℃、浇注量340 g、熟化环境23℃条件下,考察A/B料混合质量比对弹性垫板性能的影响,结果见表3。

表3 A/B料质量比对弹性垫板性能的影响

由表3可见,当预聚体用量增加,A/B料混合质量比从100∶86变为100∶94时,弹性垫板静刚度随之增大,压缩永久变形、拉伸强度、拉断伸长率、收缩率随之降低。这是因为B组分比例提高,硬段含量随之增加,反应产生内聚力较大的氨基甲酸酯,极性基团的增加导致氢键增加、物理交联度增加,弹性垫板静刚度增加[4-6],泡孔结构更加稳固,弹性垫板冷却时收缩率降低,压缩永久变形也呈降低趋势。而在拉伸过程中可能因为出现应力集中,使得拉伸强度及拉断伸长率降低。综合考虑生产波动,静刚度指标处于中值时质量风险较小,所以当A/B料混合质量比选择100∶90时弹性垫板综合性能较好。

2.3 浇注量的影响

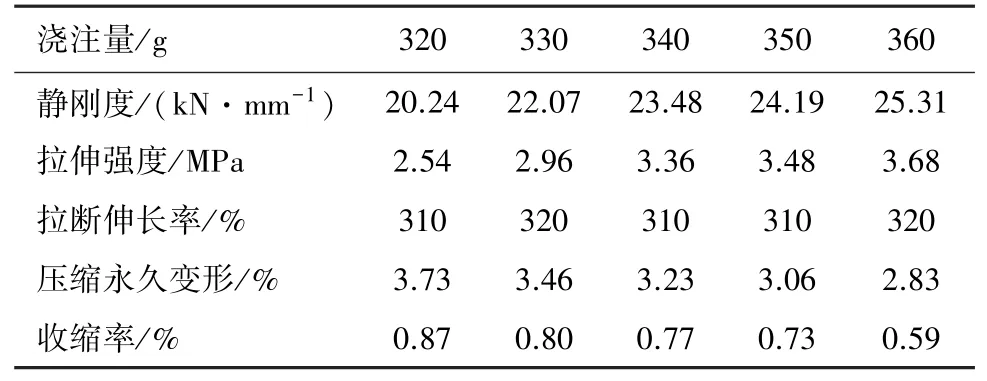

本实验在A料水分为0.18%、A/B料质量比为100∶90、模温为65℃、熟化环境为23℃条件下,考察浇注量对弹性垫板性能的影响,结果见表4。

表4 浇注量对弹性垫板性能的影响

由表4可见,当浇注量从320 g增加至360 g时,弹性垫板的静刚度、拉伸强度明显增大,而压缩永久变形、收缩率减小,拉断伸长率基本不变。这是因为浇注量的增加,发泡过程受到模具空间和压力限制,使得弹性垫板密度增大,静刚度随之增大,力学强度提高,压缩永久变形减小,收缩率减小。综合分析,当浇注量选择340 g时弹性垫板的综合性能较好。

2.4 模温的影响

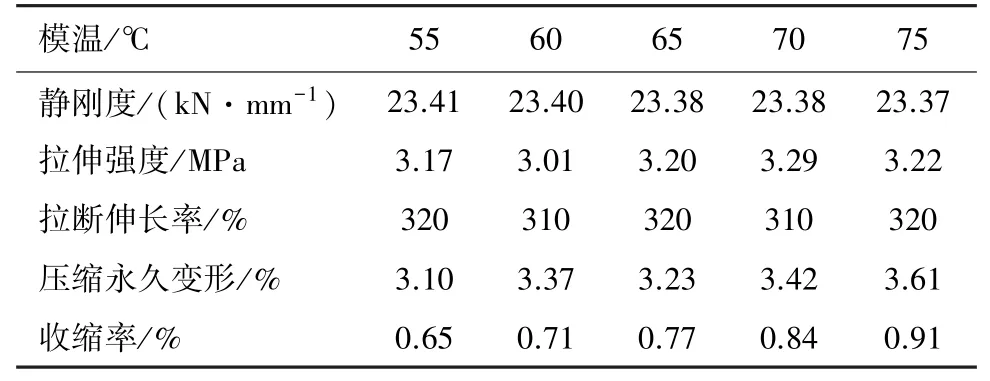

本实验在A料水分为0.18%、A/B料混合质量比为100∶90、浇注重量为340 g、熟化环境为23℃条件下,考察模温对弹性垫板性能的影响,结果见表5。

表5 模温对弹性垫板性能的影响

由表5可见,当模温从55℃增加至75℃时,弹性垫板的压缩永久变形、收缩率有增大趋势,而静刚度、拉伸强度、拉断伸长率较为稳定。这是因为随着模温的增加,模温与原料温度相差越大,导致弹性垫板各部分反应不均匀,使得弹性垫板收缩率、压缩永久变形略有增大。且在实际生产中,模具温度过低导致型腔内产品容易出现缺胶情况;而模具温度过高,使得反应速度过快,气泡在模具内不能及时排出,导致产品表面容易出现气泡缺陷。综合考虑,当模温选择65℃时,弹性垫板综合性能较好。

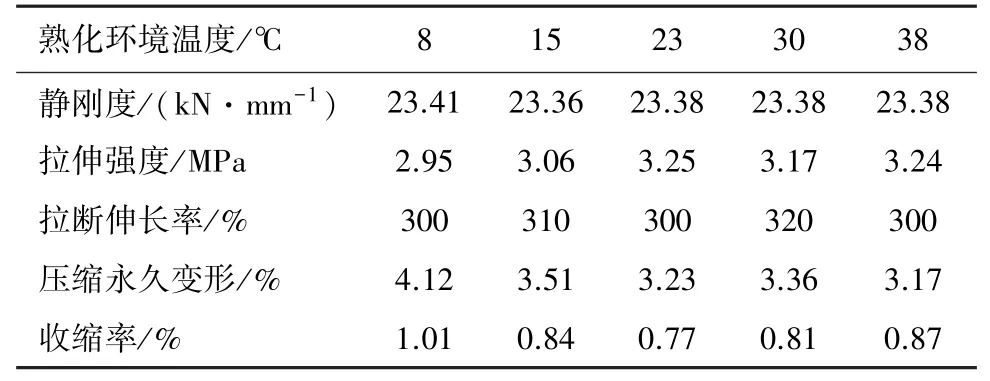

2.5 熟化环境温度的影响

本实验在A料水分为0.18%、A/B料质量比为100∶90、浇注量340 g、模温65℃条件下,考察熟化环境温度对弹性垫板性能的影响,结果见表6。

表6 熟化环境温度对弹性垫板性能的影响

由表6可见,随着熟化环境温度的提高,弹性垫板静刚度、拉伸强度、拉断伸长率基本不变;压缩永久变形呈轻微的减小趋势,这是因为弹性垫板出模后反应未完全,高温有利于反应的延续,同时有利于无定型链的重新取向形成规整排列[7],使得其压缩永久变形减小。收缩率随着熟化环境温度的增大而呈现先减小后增大的趋势,这是因为弹性垫板出模后,环境温度偏低,导致垫板内的泡孔会收缩并稳固定型,使得弹性垫板在环境温度较低时收缩率偏大;而当环境温度偏高时,有利于固化反应继续进行,熟化环境温度高于23℃则可能因交联程度增加,使得收缩率有增大趋势。综合考虑,熟化环境温度选择23℃时,弹性垫板性能及尺寸稳定性较好。

3 结论

当水分为0.18%、A/B料质量比为100∶90、浇注量为340 g、模温为65℃、在烘道中时间为15 min、23℃环境温度下后熟化12 h时,聚氨酯弹性垫板综合性能较好,其拉伸强度大于3.2 MPa,压缩永久变形约3.23%,静刚度在23.4 kN/mm左右,收缩率约0.77%。其中模温及熟化环境温度对弹性垫板性能影响较小,在保证产品外观的情况下,适当改变模温有利于尺寸调整,保证12 h熟化环境温度恒定使得弹性垫板尺寸稳定性较好。