某工业型燃气轮机油门故障及防喘放气温度试验研究

2023-01-13魏昌淼吴一鸣李沛泽

魏昌淼, 吴一鸣, 李沛泽

(中国船舶集团有限公司第七〇三研究所无锡分部,江苏 无锡 214151)

某工业型燃气轮机密封于全封闭的箱装体中运行。箱装体由底架、通风及加热系统、灭火系统、照明系统等组成,具有隔热、隔声和密封功能。燃气轮机工作时,压气机、燃烧室、涡轮机匣温度较高,表面散热量很大,因此燃气轮机在封闭的箱装体内运行时,表面的辐射、对流传热会使箱装体内温度升高,如果不能充分地冷却会造成电气控制元器件及附件故障。某工业型燃气轮机利用燃气轮机的排气动能引射空气,在箱装体内建立连续的空气流 ,空气在排气道中与燃气轮机的排气混合,实现对箱装体的冷却[1]。该冷却方式不须要安装专门的设备,既简单又不消耗能源,被广泛应用于燃气轮机箱装体[2]。张智博等[3]对某型燃气轮机箱装体现有冷却结构能力不足、箱装体内腔室的温度偏高问题提出了箱装体冷却结构优化设计方案。史振等[4]以某型船用排气引射装置为原型进行了数值计算,发现引射系数小于 10%,不满足冷却通风要求。对引射器进行一维计算并确定最佳结构尺寸,然后结合船上实际安装布置情况,对改进的排气引射装置进行三维流场优化设计。结果表明,优化改进后的结构引射系数提高,满足设计要求。

某工业型燃气轮机在实际运行过程中,出现了箱装体内油门卡滞现象,经分析发现燃气轮机防喘放气功率区间(5%~30%功率)存在该情况。针对该情况,本文从箱装体内部冷却出发,进行试验研究及分析。

1 油门系统卡滞故障

油门系统故障会直接导致燃气轮机停机等故障的发生[5]。某工业型燃气轮机在使用过程中,出现了油门卡滞、油门不跟随控制系统指令动作和油门不受控的故障,直接导致了燃气轮机运行不受控,运行人员手动操作油门手柄使燃气轮机降工况、停机。

经过分析,多台机组故障均发生在30%功率以下工况,而30%功率以上工况均未发生此故障。该型燃气轮机在5%~30%功率区间为防喘放气区间,压气机采用放气来防止喘振发生,燃气轮机压气机防喘放出的压缩空气直接排入箱装体内。油门卡滞故障可能由箱装体空气温度升高造成,针对该现象进行了相关试验研究。

2 箱装体空气温度试验研究

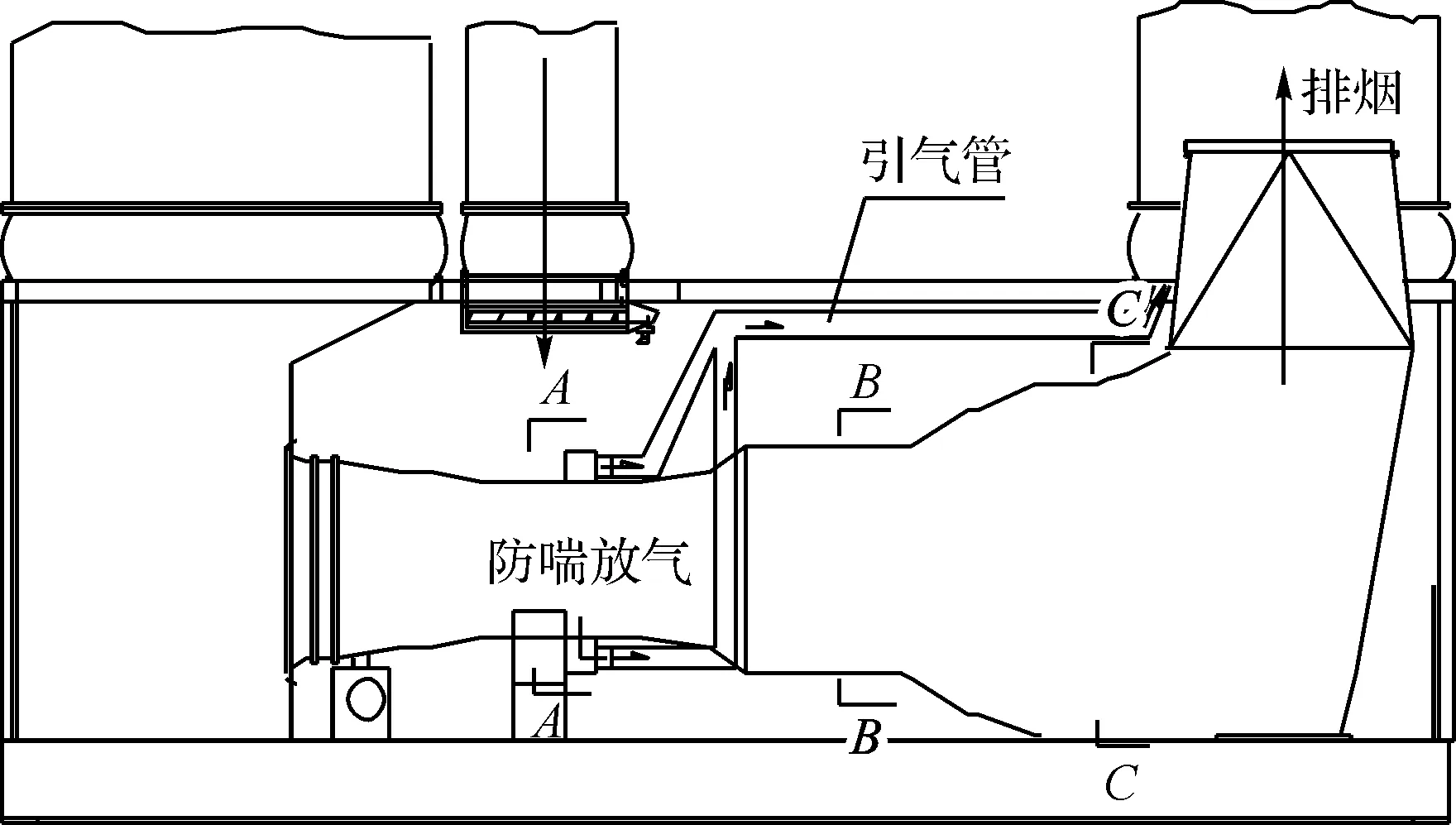

针对油门系统在燃气轮机防喘放气功率区间卡滞的故障,进行了箱装体空气温度试验研究。根据燃气轮机结构组成,对油门截面、燃烧室截面、动力涡轮截面进行温度测量,如图1所示。以A-A截面为例,从进气往排气端看,左上角为A1处温度测点,顺时针依次为A2、A3、A4、A5、A6、A7、A8处温度测点。

图1 燃气轮机截面温度测量分布图

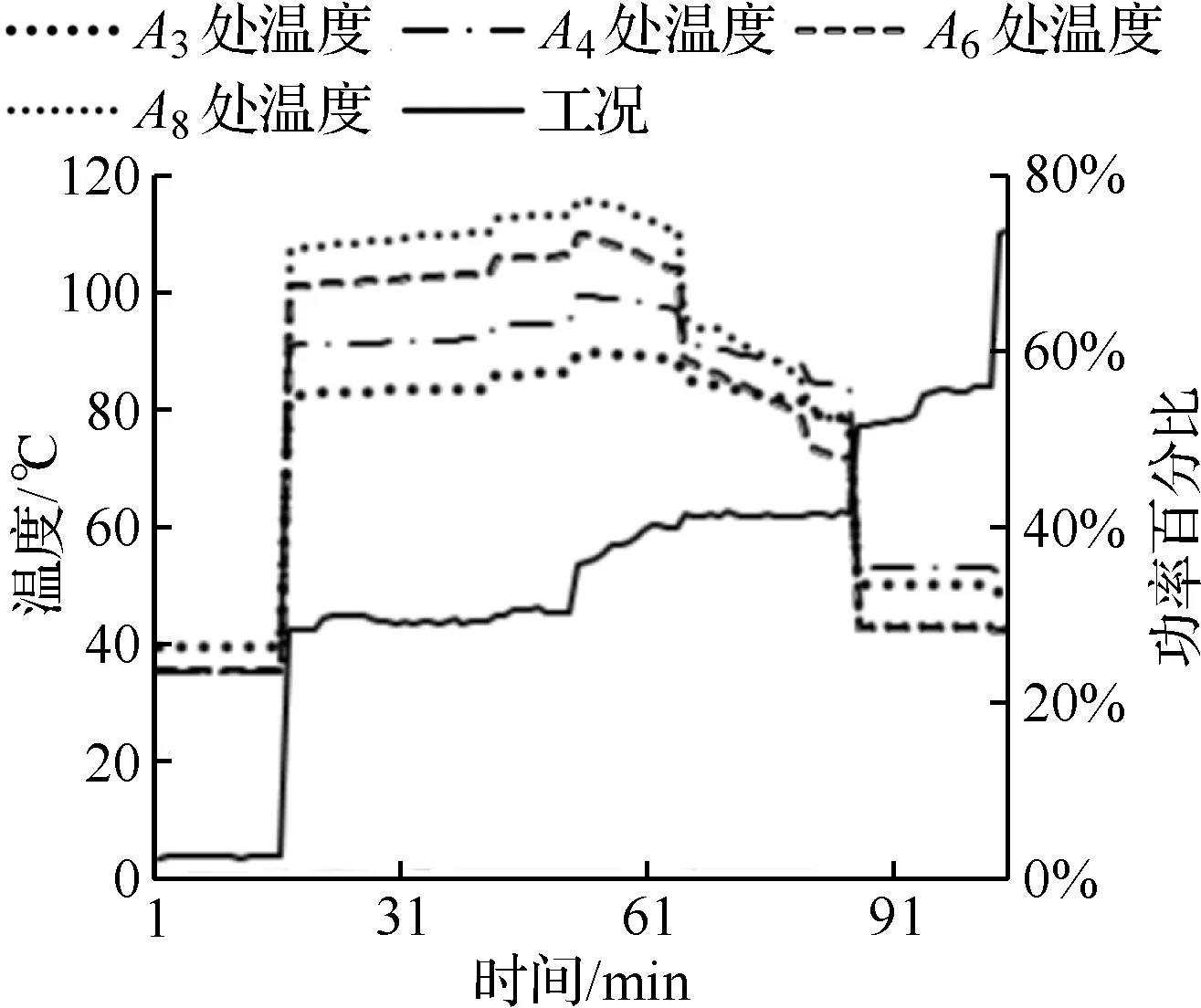

试验过程,以10%功率为一档,从空载逐级升功率,直至升至100%功率,记录试验全程截面数据。A-A截面中A3、A4、A6、A8处测点温度变化趋势如图2所示,可见在5%~30%功率区间箱装体空气温度升高较快,。

图2 A-A截面温度变化图

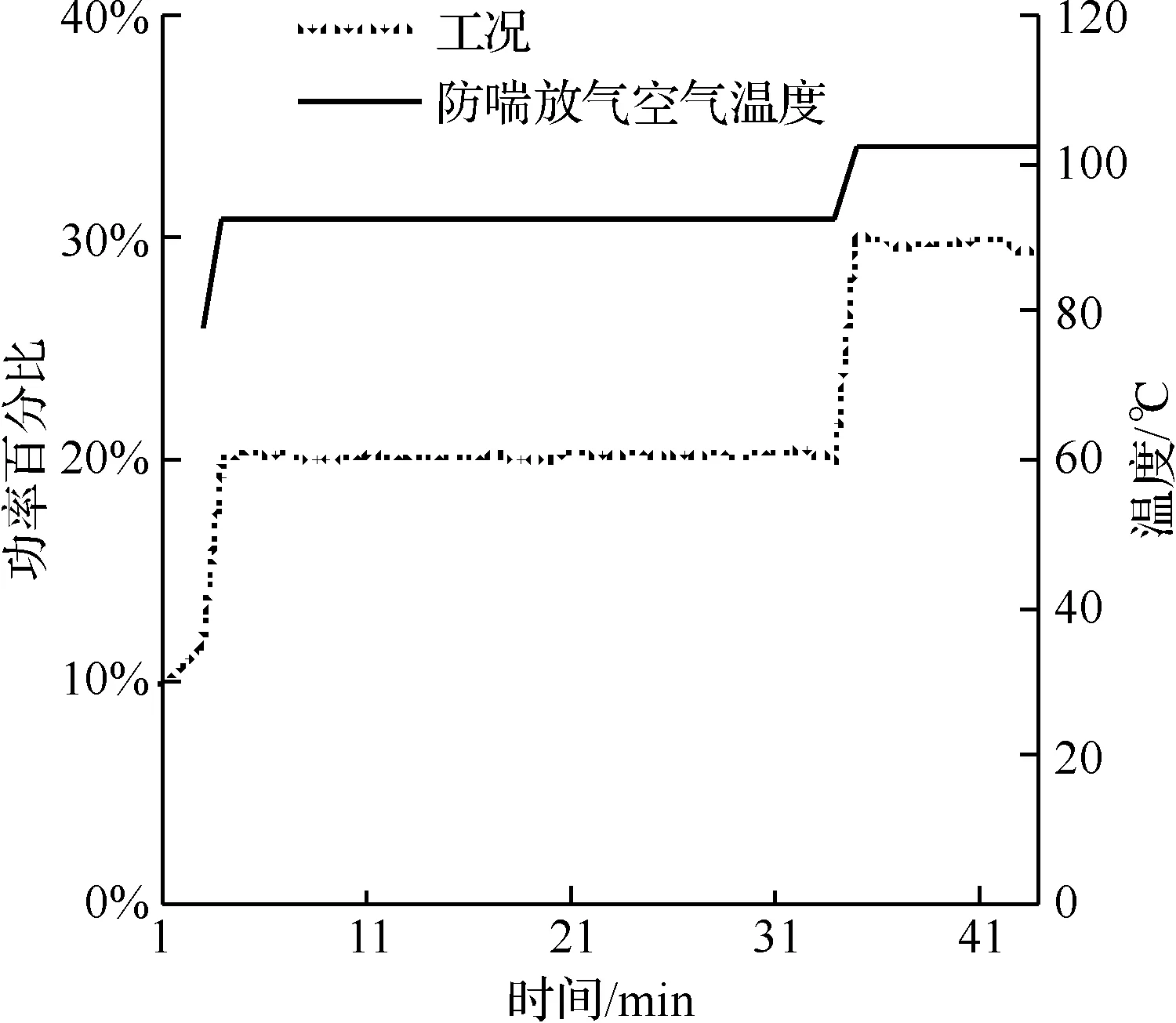

5%~30%功率区间为防喘放气阀打开区间,压气机将中间级空气直接排入箱装体。根据试验实时运行数据,由压气机绝热压缩方程(1)可近似计算出防喘放出空气温度为T2,如图3所示。

(1)

式中:T1为压气机进口空气温度,K;P2为放气级压力,Pa;P1为压气机进口空气压力,Pa;γ为空气绝热系数;T2为压气机防喘放气级空气温度,K。

图3 防喘放气温度图

分析图2、图3数据,10%功率运行4 min后,A-A截面平均温度约70 ℃,计算防喘放气温度为78 ℃;20%功率运行5 min后,A-A截面平均温度约90 ℃,计算防喘放气空气温度为92 ℃;30%功率运行5 min后,A-A截面平均温度约97 ℃,计算防喘空气放气温度为102 ℃。从图2可见,在5%~30%功率区间A-A截面温度升高较快,最高点到约110 ℃;而当燃气轮机功率高于30%额定功率后,此时防喘放气阀关闭,箱装体空气温度急剧下降。可见防喘放气对箱装体空气温度影响较大,30%功率时截面空气温度不能满足相关附属设备和电气元器件的工作温度不能超过75 ℃的要求。

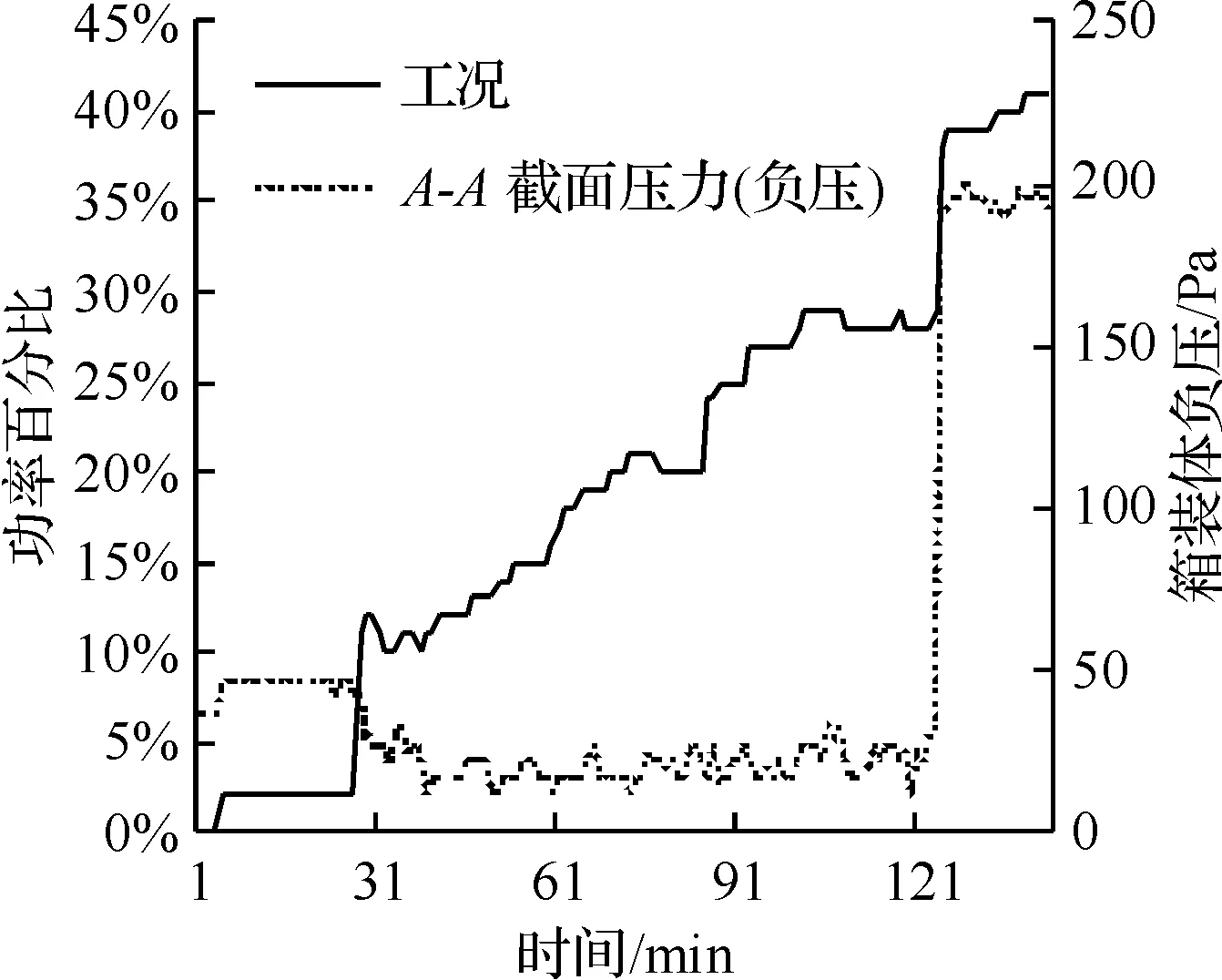

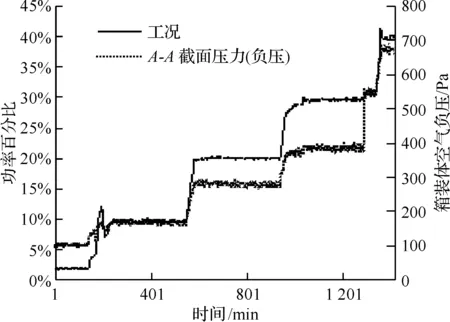

该工业型燃气轮机利用燃气轮机的排气动能引射空气,在固定的进排气及引射系统中,箱装体内压力(负压)表征着引射空气量的大小。箱装体负压越大,引射空气量越大;箱装体负压越小,引射空气量越小。对箱装体A-A截面进行压力测量,负压数据如图4所示。在5%~30%功率区间,负压低于空载负压;当实时功率高于30%额定功率时,防喘放气关闭,箱装体负压急剧增大。可见防喘放气直接影响箱装体负压,进而造成引射冷却空气量降低。

图4 箱装体A-A截面空气压力图

3 防喘放气优化

通过以上分析,在防喘放气功率区间,压气机压缩后的一部分防喘空气直接排入箱装体内,造成箱装体温度升高,尤其造成放气阀附件的油门系统等元器件工作环境温度升高,同时降低了箱装体空气负压,进而降低冷却空气引射量。为避免防喘空气直接排入箱装体内,对防喘进行优化,将两个防喘放气阀通过引气管路将放出的空气直接引入箱装体后端至排气管处,如图5所示,将防喘放气对箱装体环境温度影响降到最低。

图5 箱装体防喘管路优化图

在采取优化的防喘放气措施后,进行试验验证。试验过程,以10%功率为一档,记录试验全程截面数据。A-A截面中A1、A3、A4、A5处测点温度变化趋势见图6所示,在5%~30%功率区间箱装体空气温度随着功率的升高略微升高,最高约40 ℃,满足相关附属设备和电气元器件的工作温度不能超过75 ℃的要求。同时箱装体空气负压随着功率的升高逐渐增大,见图7所示。因此冷却空气引射量也逐渐增加,未受到防喘放气的影响。

图6 箱装体防喘管路优化后A-A截面温度图

图7 防喘管路优化后A-A截面空气压力图

优化后的防喘放气,避免了防喘放气对箱装体空气温度的影响。通过噪声测量,在防喘放气功率区间,箱装体外周围噪声比优化前降低了5 dB,运行人员的工作环境也得到了进一步改善。通过防喘放气的优化改进,在后续机组运行过程中,再未出现油门卡滞故障。

4 总结

针对某工业型燃气轮机在运行过程中出现的油门卡滞不受控故障,通过分析,多台机组故障均发生在5%~30%功率防喘放气区间,防喘放出的压缩空气直接排入箱装体内。通过箱装体空气温度试验研究,在5%~30%功率区间箱装体温度升高较快,最高点到约110 ℃,而当燃气轮机功率高于30%额定功率后,此时防喘放气阀关闭,箱装体空气温度急剧下降。为避免防喘放气直接排入箱装体内,对防喘进行了引气管路优化,5%~30%功率放气区间箱装体空气温度随着功率的升高略微升高,最高约40 ℃,满足相关附属设备和电气元器件的工作温度技术要求,同时比优化前提高了箱装体内空气负压,降低箱装体外空气噪声,优化了运行人员工作环境。