先进重型燃气轮机冷却技术现状及发展

2023-01-13孙子能高建民

徐 亮, 孙子能, 席 雷, 高建民

(西安交通大学 机械制造系统工程国家重点实验室,西安 710049)

重型燃气轮机广泛应用于发电、船舶等能源和国防领域,代表了多理论学科和多工程领域发展的综合水平,是国家安全和国民经济发展的高技术核心动力装备。正是基于燃气轮机在国防安全、能源安全和保持工业竞争能力领域的重要地位,发达国家高度重视燃气轮机的发展,世界燃气轮机技术及其产业迅速发展。《中国制造2025》也提出了我国将以组织实施重大科技专项为抓手,持续推进高端装备制造业的发展,全面启动实施航空发动机和燃气轮机重大专项,进一步增强我国高端装备制造业整体国际竞争力,并促使商用大飞机、电力设备、船舶等产品快速进入国际市场。

目前基于燃气轮机及联合循环电站的发电量约占全球发电总量的22%,且还在稳步增加。自1939年世界第1台发电用重型燃气轮机在瑞士诞生,经过几十年的发展,重型燃气轮机已经达到了很高的制造水平并占据大量的市场份额,2020年全球120 MW以上重型燃气轮机的市场占比约为40%。其中F级重型燃气轮机的燃气初温为1 400 °C左右,单循环效率达到38%,联合循环效率达到57%;先进的G/H/J级燃气轮机的燃气初温已经达到1 500~1 600 ℃,单循环和联合循环效率分别达到40%~41%和60%~61%[1]。GE公司的9HA.02燃气轮机的燃烧室出口温度也达到1 654 ℃[2],标志着燃气温度的世界先进水平达到了1 650 ℃左右。

为了进一步提高重型燃气轮机的联合循环效率,燃气温度必须不断提高。目前重型燃气轮机燃气初温的目标是1 700 °C,单循环和联合循环效率将分别突破44%和65%[3]。燃烧室温度的升高使燃烧空气需求量增加,污染气体的排放增加,参与冷却的空气量将会减少,压缩机出口气体温度升高,须要挖掘同流量下冷却空气的更高冷却潜力。针对这一系列问题,一方面须要大力开发富氢燃气乃至纯氢的燃气轮机来降低排放气体中NOx的含量,另一方面须要研究先进高效的冷却技术,以满足更低的冷却空气流量和更高的冷却空气潜力等需求。工信部发布的制造业设计能力提升专项行动计划中提出在电力装备领域,重点突破燃气轮机整体设计、核心热端部件设计和现役装备热端部件的修复及优化升级设计,其中先进高效的冷却技术是关键。

1 H/J级燃气轮机冷却技术

当前国际重型燃气轮机市场基本被美国GE、德国Siemens、日本MHI等公司主导,H/J级重型燃气轮机作为各家公司重型燃气轮机系列中的代表作品,均在原有技术上有发展和创新[4]。部分最新产品主要参数如表1所示,代表了目前世界重型燃气轮机的发展现状。

表1 国际重型燃气轮机H/J级产品概述

1.1 热端部件材料以及涂层技术

燃气轮机的高温部件主要指透平动静叶和燃烧室火焰筒。目前以镍基和钴基为主的超高温合金技术较为成熟[5]。除了添加微量元素来改善性能,为了保护热部件金属基底,延长热端部件的服役寿命,普遍采用热障涂层(thermal barrier coatings,TBC)技术,即在热部件表面制备一层低热导率的陶瓷层。在现有的冷却技术条件下,厚度250 μm的TBC可以将热端部件的表面温度降低110~170 ℃[6]。其中MHI公司已经开发了具有比常规YSZ涂层更高隔热温度的烧绿石结构的TBC,该新型陶瓷涂层具有比YSZ更高的使用温度,满足了1 600 ℃级燃气轮机的发展需求[7]。

1.2 GE公司H级燃气轮机的冷却技术

GE公司H级型号的燃气轮机有7/9H系列、7/9HA系列。其中7H、7HA为60 Hz,9H、9HA为50 Hz。不同于GE-9FA型号采用对流冷却、冲击冷却和气膜冷却组合的冷却方式[8],7/9H系列由燃气轮机、3级余热蒸汽发生器(heat recovery steam generator, HRSG)和再热汽轮机组成的联合循环系统实现闭环蒸汽冷却,其透平叶片的前两级采用闭环蒸汽冷却,第3级采用空气冷却,而第4级不冷却[9]。7/9HA系列透平采用4级动静叶设计,其中第3级叶片由定向凝固单晶合金制造,同时采用了GE公司新开发的TBC技术,其余3级叶片是由另一种已验证的航空发动机合金定向固化而成。7/9HA系列透平冷却方式为前3级采用强制对流空气冷却,而第4级不冷却[10]。

GE公司H级燃气轮机的燃烧室设计大部分继承于其F级的DLN燃烧室技术[11]。7/9H系列采用DLN 2.5H燃烧室,火焰筒采用Nimonic合金。火焰筒罩帽采用双层结构,在靠近火焰的内层采用发散冷却方式,并用“2-Cool”结构密封火焰筒与过渡段之间的连接;在火焰筒的外层上游采用扰流肋片加强对流冷却效果,下游和过渡段采用冲击冷却,其中火焰筒和过渡段内表面均喷有热障涂层[12]。7/9HA系列采用DLN 2.6+燃烧室,在DLN2.5H的基础上,采用肋片、冲击的方式提高换热系数,不同的是火焰筒、过渡段内表面涂有能够将壁面温度降低50~100 K的先进TBC[13]。

1.3 Siemens公司H级燃气轮机的冷却技术

Siemens公司的H级型号有SGT5-8000H、SGT6-8000H。SGT6-8000H为60 Hz,SGT5-8000H为50 Hz[14]。新型HL级系列由3个主要型号组成:SGT5-9000HL、SGT6-9000HL、SGT5-8000HL[15]。H级系列透平采用4级动静叶的设计,前3级叶片全空冷,第4级叶片无冷却。第1、2级叶片采用定向结晶材料和改进型隔热涂层技术[16]。HL系列同样采取空冷技术,但加入了超高效的内部冷却设计、先进的模块TBC和独立式的第4级透平叶片。

H系列火焰筒壁面采用对流冷却方式,在内表面涂有TBC,在下游有少量冷却空气进入燃烧室;过渡段采用SGT6-5000F燃气轮机上使用的LTin内部冷却技术,可以在适度的压力降下减少冷却空气量的使用。H系列采用先进的密封方式控制泄漏量[13],同时采用环管形燃烧器。SGT5-8000H使用16个燃烧器,SGT6-8000H使用12个燃烧器[16],每个管式燃烧单元布置了8个预混燃烧器。HL系列预混燃烧器数量增加至25个,采用高效率先进燃烧系统(advanced combustion system for high efficiency, ACE)降低排放和提高效率。

1.4 MHI公司J级燃气轮机的冷却技术

MHI公司的J级型号有M501J、M701J两种。其中M501J为60 Hz,M701J为50 Hz。J系列透平冷却结构由F系列和G系列改进而来[7]。4级叶片采用全空冷,结合了优化供冷系统,包含优化型气膜冷却孔等先进冷却技术[17]。其中第1级导叶全气膜冷却,包含前缘淋浴头阵列和异形扩展孔;内部包含蛇形通道、冲击冷却插件和针肋尾缘冷却[18]。燃烧室采用封闭蒸汽冷却,成功应用在G型燃烧室上。

JAC系列在J系列的基础上有M501JAC、M701JAC两种,采用用于冷却燃烧室的增强型风冷系统、超厚TBC和更高压比压缩机等新技术。在增强型风冷系统中,从压气机出口抽出空气经增强型冷却空冷器冷却,再经增强型冷却空压机增压,用于冷却燃烧室,然后返回压气机;而超厚TBC应用于燃烧室和第1级至第3级透平导叶、静叶、环段,其可靠性得到了长期验证;压气机压比则由J系列的23提高至25[19-20]。

2 先进高效的冷却技术

为了突破重型燃气轮机燃气初温1 700 °C的目标,并且使得单循环和联合循环效率分别达到44%和65%,目前主要采用6种先进的冷却技术:现有冷却结构的参数优化和复合化、蒸汽冷却及其工质的改善、面向3D打印的多目标协同的冷却技术、微尺度结构的精细化、燃烧室与导叶的一体化、强导热高温热管的应用。

2.1 现有冷却结构的参数优化和复合化

2.1.1 现有冷却结构的参数优化

现有冷却方式有气膜冷却、冲击冷却、肋壁强化换热、扰流柱强化换热和层板冷却等。

Bunker[21]总结了近些年的气膜冷却技术发展历程,如图1所示。20世纪中期,气膜冷却技术开始采用,之后逐渐衍生出燃气轮机燃烧室层板式气膜冷却结构。20世纪70年代,Bunker[22]开展成型孔冷却结构的研究,提出扩张型气膜孔,从而提高冷却效率。气膜冷却结构从圆形孔、扩张孔发展为各种复合孔被广泛应用于燃烧室和透平叶片冷却。一些创新的气膜孔有箭头形孔[23]、月牙形孔[24]和三脚架形孔[25]等。Satta等[26]对优化气膜孔布局进行了研究,发现与均匀布置的气膜孔相比,优化气膜孔布局的冷却效率平均提高了29%。Zhang等[27-28]以平均绝热气膜冷却效率和流量系数为独立的目标函数,对圆槽孔的设计参数进行优化,优化后的圆槽孔形状对冷却剂喷射流量系数和空间平均绝热气膜冷却效率有不同的影响,为设计者提供多种选择。

图1 气膜冷却技术发展历程[21]

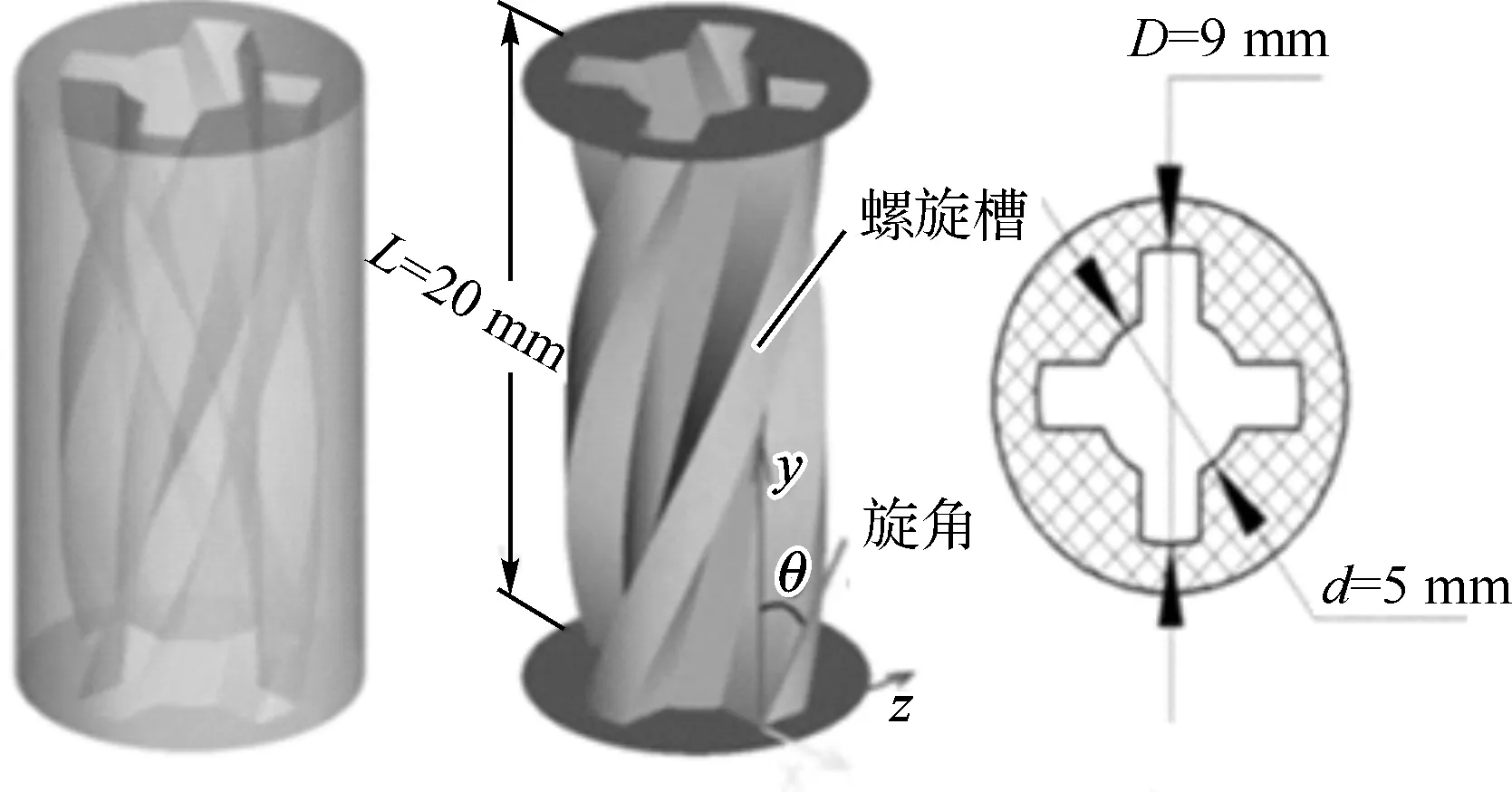

冲击射流冷却在燃气轮机中被广泛用于冷却换热。从单排圆孔到多排圆孔[29],再到刀片式多排密集圆孔射流[30],又或是常规阵列射流基础上的致密型多孔阵列射流冲击冷却[31],都表明了冲击冷却结构的不断发展。传统的圆孔冲击射流(CIJ)容易产生不均匀的径向传热,导致沿撞击壁的温度分布不均匀。有时驻点和径向位置之间的温差所产生的高热应力,损坏结构[32-33]。而新型的旋转冲击射流(SIJ)结构被认为是在高传热率下实现均匀冷却的有效手段。旋流是由切向流叠加到轴流[34]上,或在喷嘴中使用螺杆[35]、扭带[36]和带有4个螺旋槽的旋流器(图2)[37-38]等结构来产生。新型的仿生靶面结构,使射流靶面粗糙化,实现低阻高效的传热效果,例如凹半圆柱靶面[39]。

图2 一种使用螺旋槽的SIJ结构[37-38]

目前将神经网络结合遗传算法应用到气膜冷却、冲击冷却等冷却结构流动和传热性能的预测和优化等研究中,对这些冷却结构的不断优化以及找到更加高效和智能的优化方式是先进冷却技术的发展关键。

2.1.2 现有冷却结构的复合化

复合化结构有燃烧室火焰筒复合冷却结构和透平叶片双层壁冷却结构等。

单层壁的火焰筒常见冷却方式为缝槽纯气膜冷却和多斜孔全气膜冷却。双层壁的火焰筒常见冷却方式为冲击+多斜孔冷却[40]。新的火焰筒复合结构有冲击+对流+气膜孔、冲击+发散,提高了冷却效率和减少了冷却空气用量[41-43]。

透平导向叶片常见冷却方式有扰流柱、气膜孔以及热障涂层。透平转子叶片前缘采用冲击冷却,中间部分采用含有扰流肋的蛇形通道,叶片尾缘则采用劈缝结构[44]。双层壁叶片是一种集内部冲击冷却与外部气膜冷却为一体的复合型冷却方式。早在2001年Allison公司的CMSX- 4单晶叶片使用自行开发的双壁新结构,确保了叶片顺利通过耐久性测试[45]。图3是典型双层壁叶片模型,内外壁之间的空隙被隔板分为9个双层壁通道,其中位于叶片前缘位置1个,压力侧4个,吸力侧4个。每个双层壁通道内布置有冲击孔和气膜孔,部分通道内还布置有扰流柱,起到强化传热和增强机械强度的作用,该叶片尾缘部分则采用冲击冷却的形式[46]。

图3 双层壁叶片模型[46]

未来仍需在火焰筒和透平叶片冷却方式复合化上不断创新,如双层壁火焰筒和双层壁叶片等。

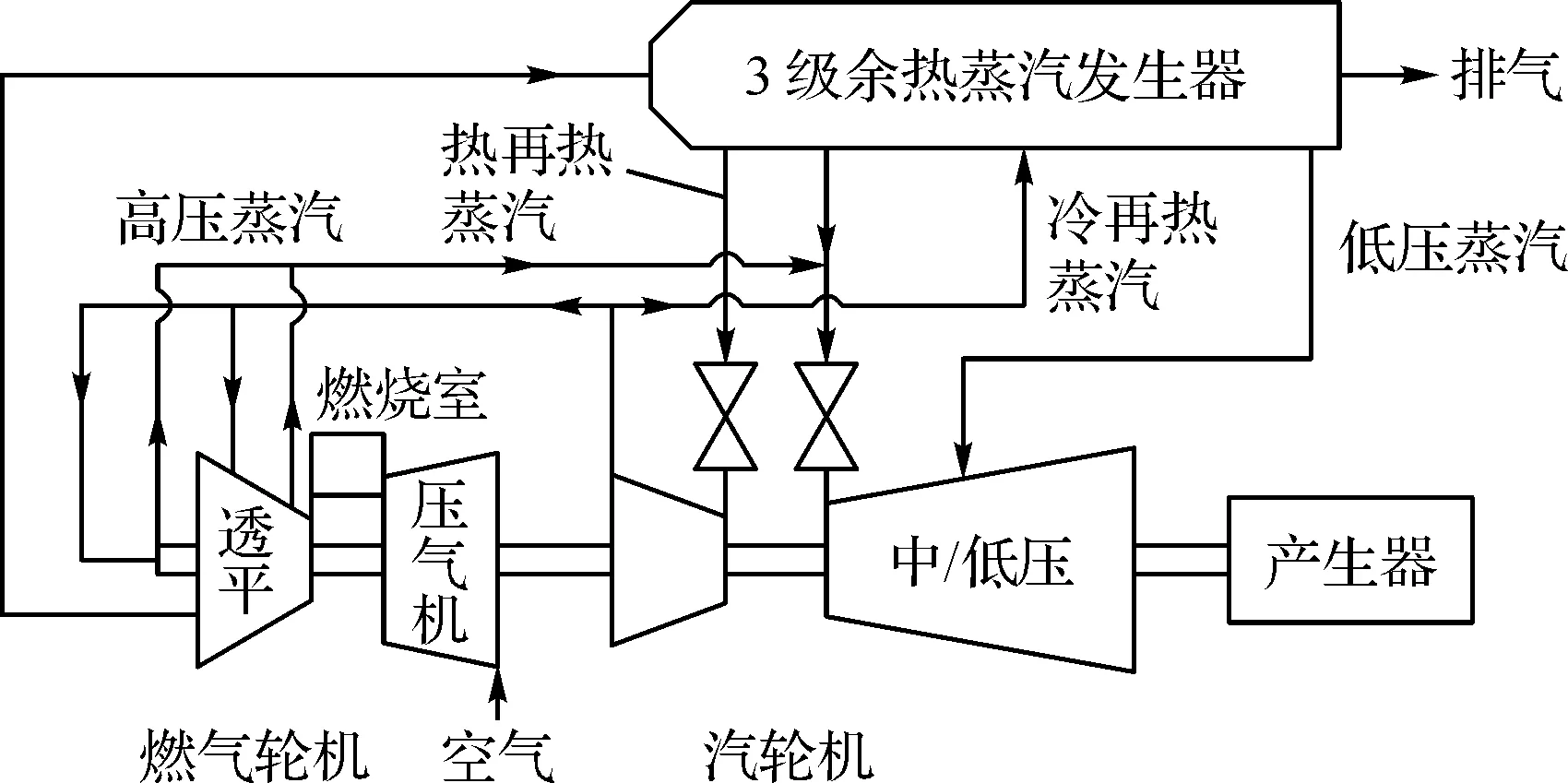

2.2 蒸汽冷却及其工质的改善

上世纪90年代提出了蒸汽冷却的概念,核心在于HRSG和闭环蒸汽冷却系统[47],如图4所示。蒸汽冷却可以显著减少压缩机的空气消耗,闭环蒸汽冷却有助于避免主流空气和冷却空气之间的混合损失,从而提高燃气轮机的整体效率。GE公司的H级燃气轮机和MHI公司的J级燃气轮机均用到了蒸汽冷却。蒸汽在试验叶片上进行的冷却性能评估表明了蒸汽冷却的平均冷却效率比空气冷却高且具有节约冷气的高潜力[48]。MHI公司的JAC系列燃气轮机应用了冷却燃烧室的增强型气冷系统,先冷却再增压耗去一些可用能,扩大冷却气与火焰筒外壁面间温差及冷却能力。蒸汽冷却中HRSG的损失就占到总损失的28.88%[49],其再冷却增强可以深入挖掘冷却蒸汽的冷却潜力。

图4 H级联合循环和蒸汽示意图[9]

近年来水雾/蒸汽两相流工质的研究价值[50-51]也被发掘,它在光滑矩形通道[52-53]使用时,上下壁面的平均传热系数差值比使用蒸汽时高2%~14%;它在60°加肋矩形通道[54]的Nu分布也会随着雷诺数或水雾/蒸汽质量比的增加而增加。水雾/蒸汽两相流工质中柱排肋通道的提出[55]和叶片中蒸汽冷却带肋通道的参数优化[56-57]都表明了蒸汽工质或水雾/蒸汽两相流工质及其相应的参数优化具有作为先进冷却技术的潜力。同时纳米流体强化换热技术由于成本低、操控灵活和形式多样性的特点[58],可以作为蒸汽冷却新工质的研究重点。

2.3 面向3D打印的多目标协同的冷却技术

增材制造(3D打印)是一种新型的快速制造技术,无需任何模具即可生产复杂零件,是未来制造燃气轮机复杂部件的核心技术[59]。在该技术基础上制造的零件,可对热、气动、强度、振动、轻量化等多方面目标进行协同优化,如用高孔隙率的桁架晶格结构[60-61]代替内冷通道的多肋结构,包括不锈钢夹芯板结构[62]、X型晶格[63]、Kagome晶格[64]、面心立方晶格[65]和体心立方晶格[66]等,如图5所示,并以X型晶格为基础展开多目标优化研究[67-68],提供了基于3D打印的透平叶片桁架晶格冷却结构的功能集成设计的方法。

图5 部分桁架晶格结构示意

对增材制造所生产的桁架晶格结构进行热、气动、强度、振动、轻量化等多目标协同,是未来极具发展潜力的先进冷却技术。

2.4 微尺度冷却结构的精细化

陶然等[69]将大于1 mm尺度称为宏观尺度,1 μm~1 mm的尺度称为微尺度。郑杰等[70]选取冲击孔与气膜孔孔径为0.3 mm、0.4 mm、0.5 mm。在等参数条件下,对不同结构微小冲击通道的整体换热情况进行分析比较。袁星等[71]采用γ-Reθt转捩模型、层流模型和SST模型3种流动模型对1/4矩形截面(0.2 mm×0.2 mm)微通道中的流动进行了数值研究,均有较好的换热特性。Yang等[72]提出仿生微尺度表面结构,如图6所示,相邻沟槽之间的俯仰间距和沟槽的高度分别为s=0.52 mm、h=0.5 mm,该结构能够提高透平端壁带空腔吹扫空气的气膜冷却性能。Mokrani等[73]对高度为50~500 μm的微通道流动进行了数值研究,发现在常规尺度中的一些准则和关系依然适用。由此可将微尺度的尺寸量级推向精细化。微米量级孔、精细化冷却通道和微尺度表面结构等微尺度冷却结构在燃烧室、透平叶片冷却技术的应用有巨大发展潜力。

图6 基于仿生学的微尺度表面冷却结构[72]

2.5 燃烧室和导叶的一体化

燃气轮机的导叶前缘由于热负荷高、流动相互作用复杂,它的冷却问题是燃气轮机气动热设计中最具挑战性的问题。常见导叶前缘的淋浴头气膜结构的研究,已经不能满足发展需要。Mazzoni等[74]用大涡模拟研究上游燃烧器壁面的巨大尾迹流动对导叶前缘气膜冷却的影响,发现燃烧室后缘的流场涡对前缘气膜冷却非常不利,说明了在设计导叶前缘气膜冷却时,必须考虑燃烧室对导叶前缘的影响。Duchaine等[75]同样用大涡模拟分析不同情况下的燃烧室和透平的相互作用,认为需要进行集成仿真以更好地表示燃烧室和透平的流场。

Rosic等[76]在2012年针对拥有16个独立燃烧室和32个导叶的燃气轮机提出了两种关于燃烧室和透平导叶的集成方案。第一种是通过最小化燃烧室壁与叶片之间的轴向距离,实现屏蔽导叶前缘(图7)以减小燃烧室壁对前缘气膜冷却的影响并且节省冷却空气;第二种是减少一半的导叶数量使燃烧室和导叶集成(图8),节省25%的总冷却空气量,其热力学性能在实验、仿真和真实工况下被验证[77-78]。Aslanidou等[79]对Rosic的屏蔽导叶前缘的集成方案进行了数值分析,证明了该方案在降低冷却剂需求方面的作用并且通过移除淋浴头气膜孔等简化叶片几何形状。

图7 屏蔽导叶前缘结构比较示意图[76]

图8 燃烧室和导叶集成设计比较示意图[77]

一种与叶片集成类似的燃烧室集成CI在2017年提出,在燃烧室主要参数和相关的扩散器、透平元件不变下,可以减少高压透平的尺寸或喷嘴叶片的数量[80]。

燃烧室和导叶的一体化,能够较好地减弱燃烧室壁面对导叶前缘的影响,并以集成的概念,达到优化叶片造型、提高冷却效率、节省冷却空气等目的。

2.6 强导热高温热管的应用

热管作为一种高效导热装置,具有良好的导热性、理想的等温性、热流密度的可调性、传热方向的可逆性、较好的适应性[81]。热管可根据温度分为深冷热管、低温热管、中温热管和高温热管。其中高温热管可以应用在燃气轮机透平叶片工作环境下。高温热管根据回流方式可分为热虹吸管、标准热管和旋转热管,三者应用在透平叶片工作环境时具有明显差异。

对于热虹吸管(图9),Yoshida[47]在2001年提出高温热管系统,并对用Na作冷却剂的Ni合金热管进行实验数据和发动机性能数值计算,从传热角度证明高温热管的可行性。国外针对热虹吸管的间歇沸腾现象[82-83]、不同冷却剂[84]、不同填充比和倾角[85-86]、内翅片[87-88]和脉冲输入[89]等有大量CFD仿真和实验。考虑重力因素,热虹吸管应用在导叶上半部分比较合适。

图9 热虹吸管原理示意图[84]

标准热管在透平叶片的冷却也有应用[90],其多孔介质较为复杂,一般利用热阻网格法[91-92]或有效导热系数的等效[93]进行数值仿真计算。实际工况下,须要考虑标准热管中的不凝性气体[94]和倾角导致的重力加速度作用在液体回流[95-96]等因素。考虑毛细力因素,标准热管应用在导叶下半部分比较合适。

对于旋转热管,Cao等在1999年针对径向旋转热管在透平条件下含不凝性气体[97]和不含不凝性气体[98]的液膜分布和蒸汽流动给出了解析解。之后还进行了微型径向旋转热管实验[99-100]来验证其可靠性,并将微型径向旋转热管在燃气轮机盘-叶片组件上进行仿真模拟[101-102],圆盘边缘的平均冷却效率为0.613,圆盘底部的平均冷却效率为0.987,说明了旋转热管在圆盘上的冷却效果较好。考虑离心力因素,旋转热管应用在动叶比较合适。

对于三种热管在透平叶片的可行性应用,还需要考虑热管的主要作用力因素。热管作为透平叶片的新型冷却结构,具有较好的冷却效果和冷却潜力,为1 700 ℃重型燃气轮机的冷却技术提供了新方向。

3 总结

GE公司的HA系列、Siemens公司的HL系列和MHI公司的JAC系列重型燃气轮机,都是在各公司F/G级系列燃气轮机的基础上改进和发展起来的。其冷却方式为蒸汽冷却、空气冷却、高效热障涂层等,涉及的冷却结构有气膜、发散、对流、双层壁等,燃气温度能达到1 650 ℃左右,联合循环效率在61%~64%。为了实现重型燃气轮机燃气初温1 700 ℃,单循环和联合循环效率突破44%和65%,先进高效的冷却技术需要继续发展。

现有冷却技术的改进,即对各种造型的气膜孔、冲击孔、内冷通道结构,寻找更合适的优化孔径、倾斜角度、优化结构,发展双层壁叶片以及微米量级孔等,这些都是对现有冷却机构的参数优化和结构优化,也是对微尺度结构的精细化。

新型冷却方式或结构的发展,主要有面向3D打印的桁架晶格结构的多目标协同、将燃烧室和透平导叶一体化、高温热管冷却结构等,它在保护导叶前缘、优化轮机造型、节省冷却空气等方面极具潜力,也可以替换现有冷却结构,用完整的热障涂层技术实现更高的冷却效率。