基于某百千瓦级微型燃气轮机的HAT循环热力系统设计与分析

2023-01-13张浩生赵丽凤

张浩生, 赵丽凤,2, 王 波,2

(1. 中国科学院大学, 北京 100049;2. 中国科学院先进能源动力重点实验室(工程热物理研究所),北京 100190)

随着能源结构调整和环境保护要求的变化,微型燃气轮机及其在分布式供能中的应用受到越来越多重视,特别是在欧洲各个国家发展迅速。随着技术的发展,微型燃气轮机在排放、使用寿命等方面有了较大的提高[1]。与重型燃气轮机相比,微型燃气轮机受限于规模和参数,发电效率不高,部分负荷性能较差。通过新的燃气轮机循环提高效率和灵活性,是解决该问题的有效途径之一。其中,HAT循环因其高效和良好的变负荷性能在多种新型循环中受到较高关注。

HAT循环是一类双工质先进动力循环[2]。该循环具有高比功、高效率、低排放、灵活热电联供调节等优点。研究者们对HAT循环的湿空气热物性、空气湿化过程、湿空气燃烧、热力系统等关键技术与系统进行大量的研究并取得丰硕的成果[3-5]。目前,隆德理工学院、日本电力研究院[6-7]、比利时布鲁塞尔大学[8]、中国科学院工程热物理研究所[9]和上海交通大学[10]等机构已经建成多个HAT循环实验台,验证了HAT循环在性能与排放方面的优势,展现了HAT循环的发展前景。

在热力学分析方面,De Paepe[11-13]等人运用热力学定律分析了 HAT 循环中的能量梯级利用情况,分析比较了 HAT 循环、简单循环和内燃机循环在热电联供系统中的热力性能差异,并结合市场进行了经济性分析。Traverso[14-16]等人分析了HAT循环性能受压气机压比和透平入口温度的影响。Brighenti[17]等人分析了换热器尺寸对HAT循环热力性能和成本的影响,认为回热器和后冷器对循环效率和成本的影响最大。上海交通大学陈金伟[18]等人以某型三轴航改燃气轮机为研究对象,研究不同的 HAT 循环改型方案的优劣,针对航改燃气轮机中常遇到的透平通流不匹配问题,提出了改进透平特性的方案。

本研究以某国产百千瓦级微型燃气轮机为对象,采用模块化建模方法,建立回热循环、HAT循环及其热电联供的热力系统模型,优化了HAT循环发电及其热电联供热力性能,分析了部件性能对循环的影响,对比了HAT循环与回热循环燃气轮机的热电联供系统效率。

1 系统描述

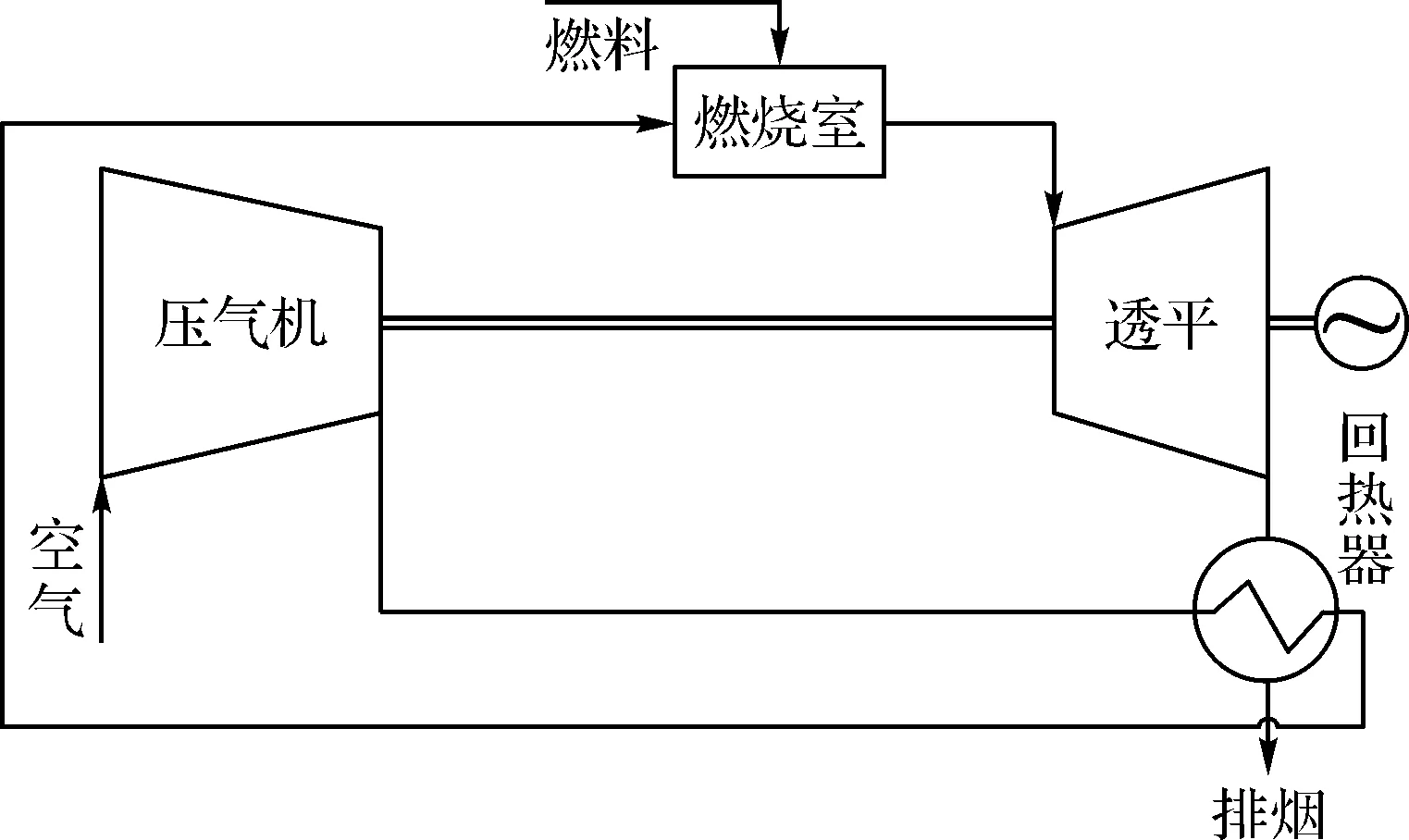

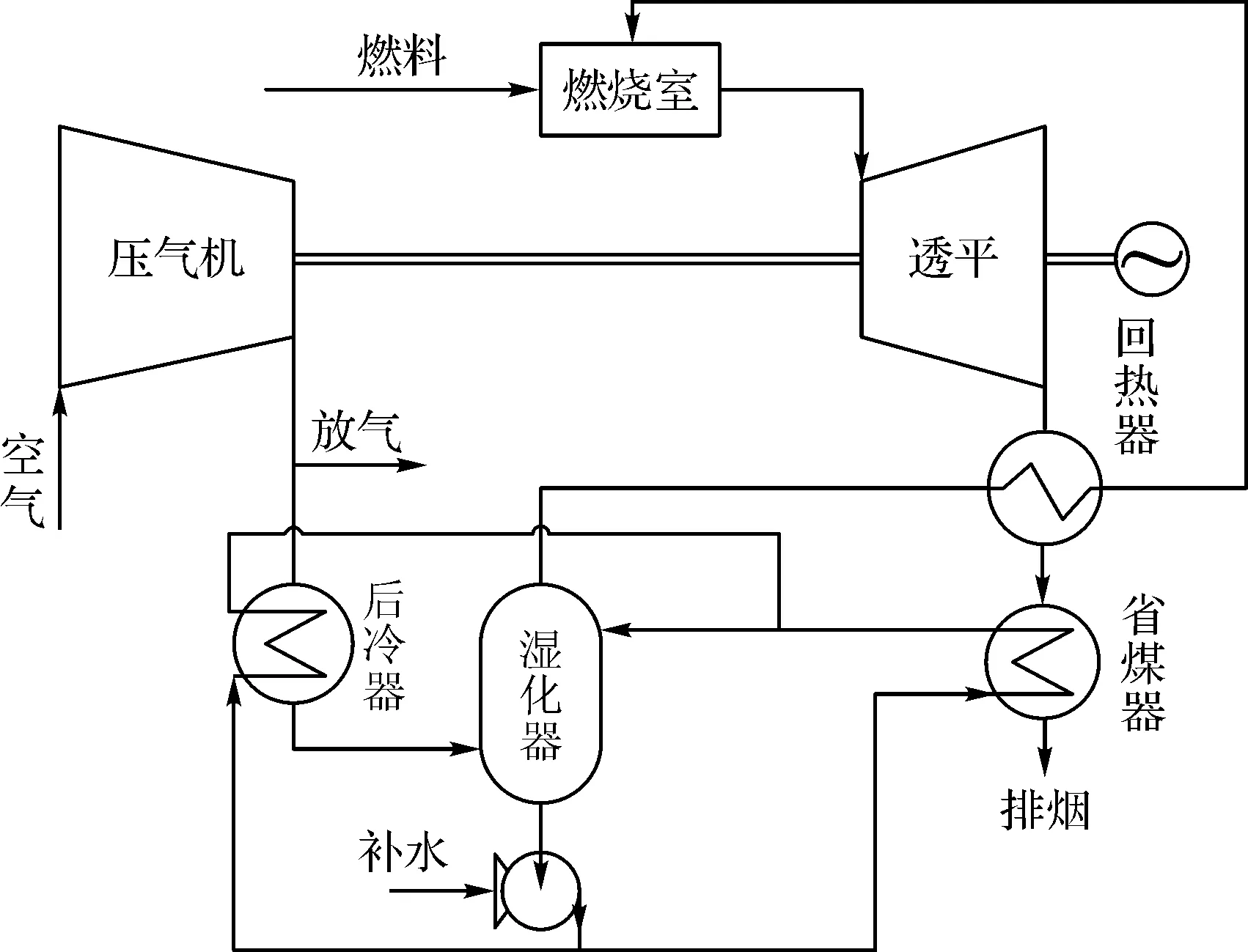

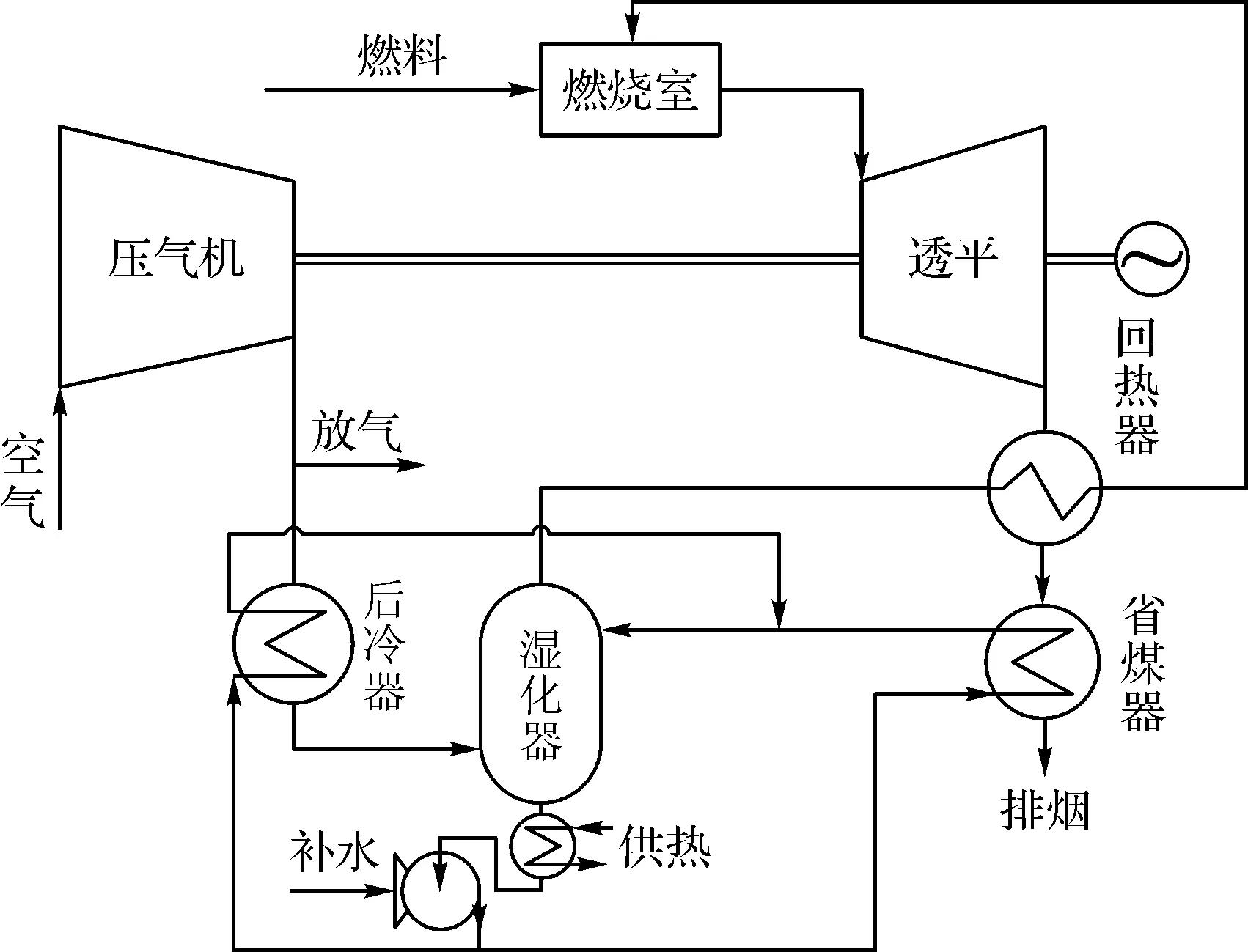

图1为某微型燃气轮机回热循环流程示意图。该燃气轮机为单轴结构,压缩气体经过回热器与烟气换热后进入燃烧室。图2为基于该微型燃气轮机改造的HAT循环流程图,在回热循环的基础上加入后冷器、省煤器和湿化器等部件。补水与湿化器底部出口的水混合,经分流后分别进入后冷器和省煤器与气体换热,两路热水混合后进入湿化器加湿空气。省煤器回收烟气余热,后冷器能够有效降低进入湿化器的空气温度,进而降低湿化器出口水温,增大省煤器的换热量,降低排气温度,提高循环效率。

图1 回热循环流程示意图

图2 HAT循环流程示意图

2 热力系统模型

本文建立了压气机、透平、燃烧室、回热器、后冷器、省煤器和湿化器等部件构成的热力系统模型。

2.1 压气机与透平模型

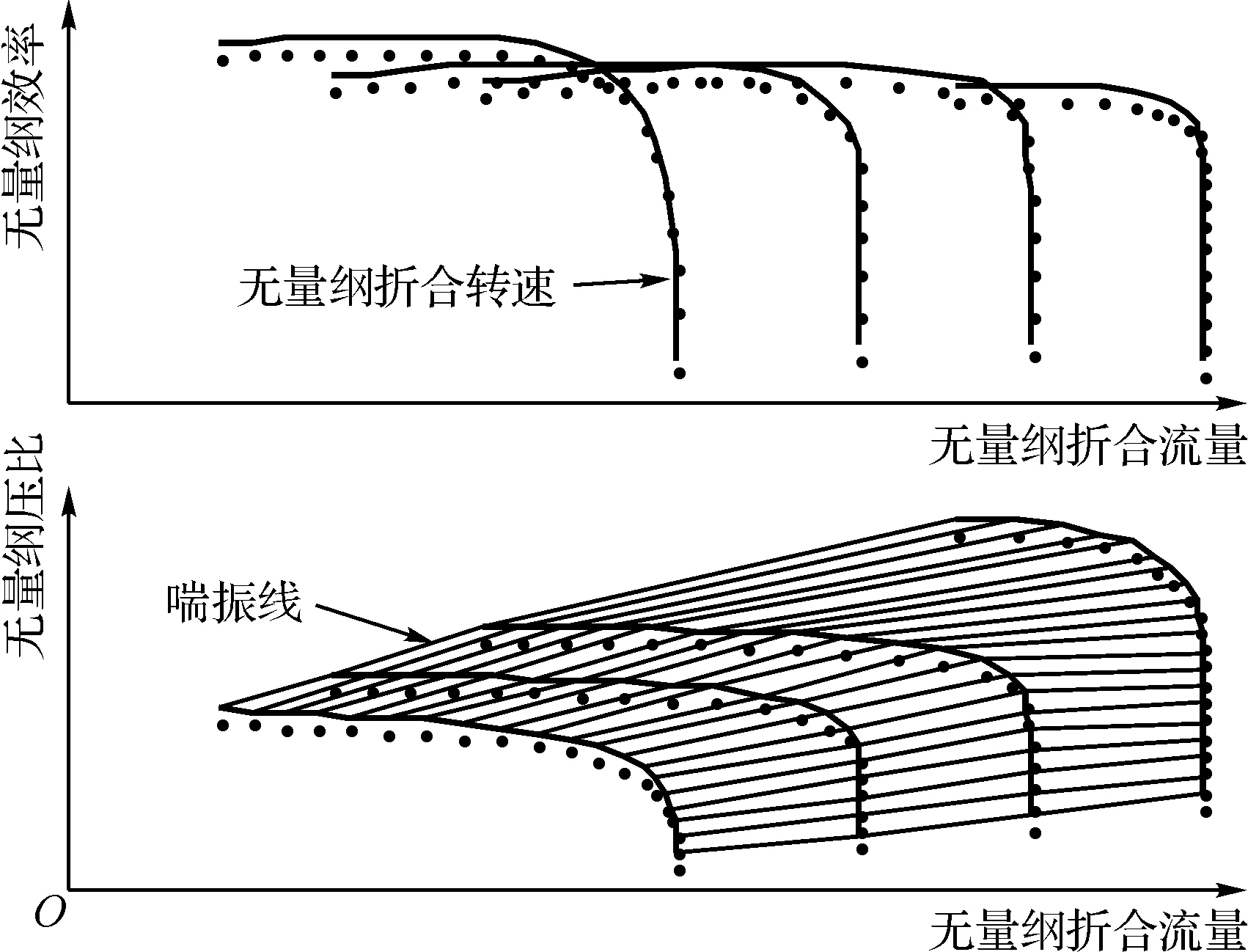

本研究采用压气机与透平特性曲线计算压比(膨胀比)、效率、转速和流量之间的关系[19]。厂家提供的压气机与透平的特性曲线如图3、图4所示。

图3 压气机无量纲特性曲线

图4 透平无量纲特性曲线

其中无量纲折合转速:

(1)

无量纲压比(无量纲膨胀比):

(2)

无量纲效率:

(3)

无量纲折合流量:

(4)

式中:r为转速;rd为设计工况下的转速;T为入口空气温度;Td为设计工况下入口空气温度;p为入口压力;pd为设计工况下入口压力;qm为入口流量;qm,d为设计工况下流量;π为压比(膨胀比);πd为设计工况下压比(膨胀比);η为等熵效率;ηd为设计工况下的等熵效率。

2.2 燃烧室模型

假设燃料在燃烧室中燃烧产物只有二氧化碳和水,通过燃烧效率计算不完全燃烧和散热导致的能量损失,不考虑燃烧室的压力损失系数和燃烧效率随工况的变化。在以上的假设条件下,燃烧室压力方程、质量守恒和能量守恒方程如下:

压力方程:

Pout=Pin,air(1-ΔP)

(5)

质量守恒方程:

qout=qin,air+qin,fuel

(6)

(7)

(8)

(9)

能量守恒方程:

qin,airhin,air+qin,fuelhin,fuel+qin,fuelhLHVηcomb=qouthout

(10)

式中:P为压力;ΔP为压力损失系数;q为质量流量;M为分子量;h为比焓;hLHV为燃料低位热值;ηcomb为燃烧效率;下标in、out表示燃烧室入口和出口;下标air、fuel、CO2、CH4、CO、H2O、H2、O2表示各物质。

2.3 换热器模型

在基本的质量和能量守恒方程基础上,采用ε-NTU方法计算回热器换热面积。ε为换热器有效度,定义为实际换热量与理论最大换热量的比值;NTU为无量纲参数,文中用n表示,代表换热单元数,定义为流体总热导(即换热器传热热阻的倒数)与流体最小热容量之比。ε-NTU计算方法如下式:

(11)

(12)

(13)

α=1-e-(n/N)(Ch/Cc)

(14)

(15)

(16)

式中:tcold,in、tcold,out为冷侧流体入口和出口温度;thot,in为热侧流体入口温度;U为总换热系数;A为换热面积;Cmin、Cmax为换热器冷热侧流体的热容较小值和较大值;α、εs、λ为中间变量;N表示换热管程数;Cc、Ch分别为冷热流体的热容。

后冷器与省煤器模型为气水换热,本文使用分段的方式计算换热面积,根据每段的气水温差算出需要的换热面积,求和后得出总换热面积。

(17)

A=ΣAsingle

(18)

(19)

式中:Asingle为每段的换热面积;Qsingle为每段的换热量;tg为气体温度;tw为水温度;Nsegments为段数;Q为总换热量。

2.4 湿化器模型

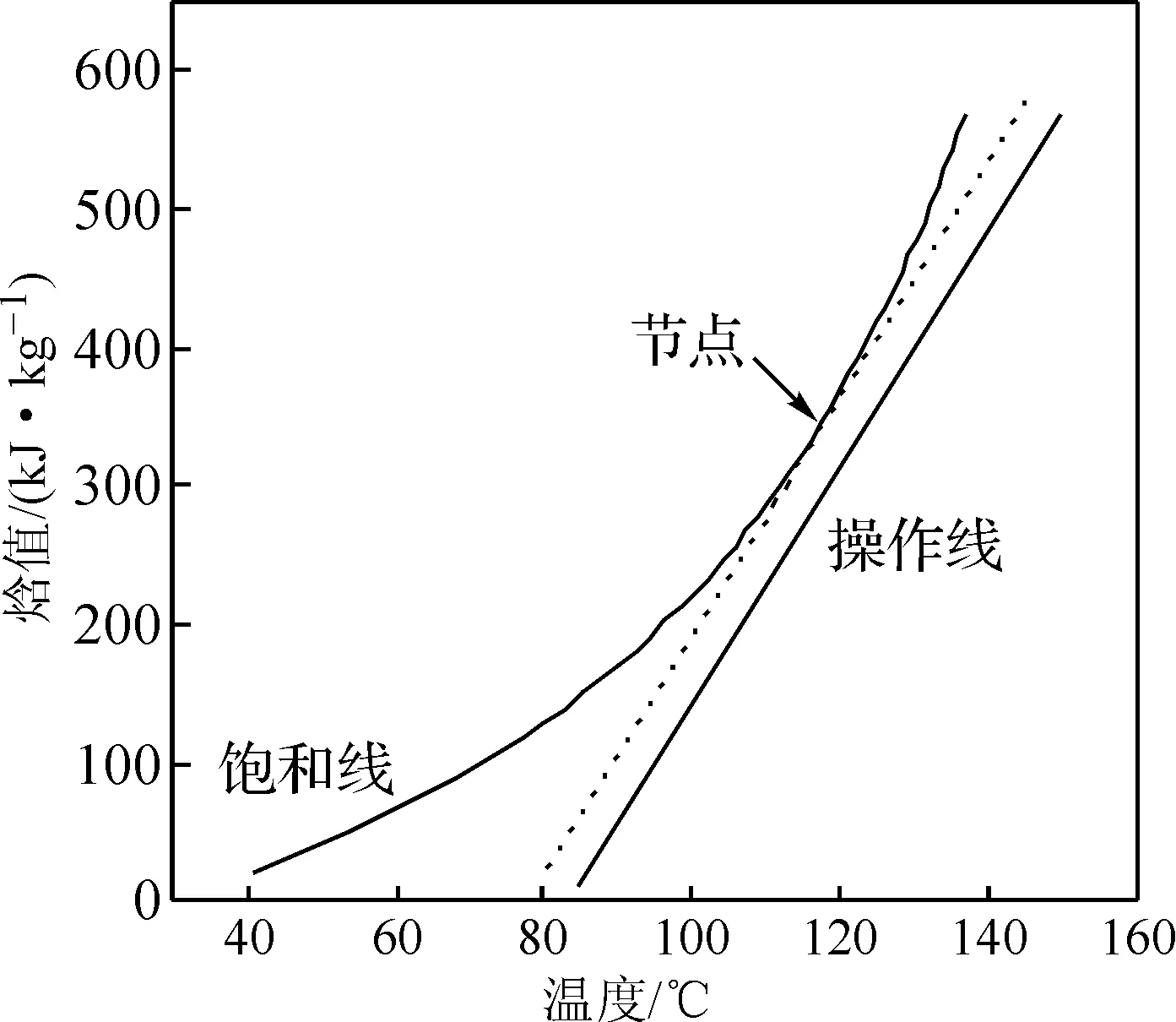

湿化器是HAT循环中区别于其他先进燃气轮机循环的关键部件,在湿化器中水和空气直接接触,空气被加热加湿。本文中对湿化器采用物质能量平衡方程,假设湿化器出口空气为饱和状态,并通过计算湿化器的操作线和饱和线,保证最小温差(焓差)。

对湿化器,以饱和线与操作线之间表示的焓差作为传热传质推动力。其中饱和线是一条表示饱和湿空气的焓值和温度关系的曲线,当压力一定时湿空气焓值仅与空气温度相关。操作线表示的是湿空气的焓值和温度之间的关系,当忽略温度对湿空气比热的影响和水的蒸发时操作线为直线,如图5所示。本模型计算每个传质单元饱和湿空气温度与操作线温度的差,取最小温差为节点温差。

图5 湿化器饱和线与操作线

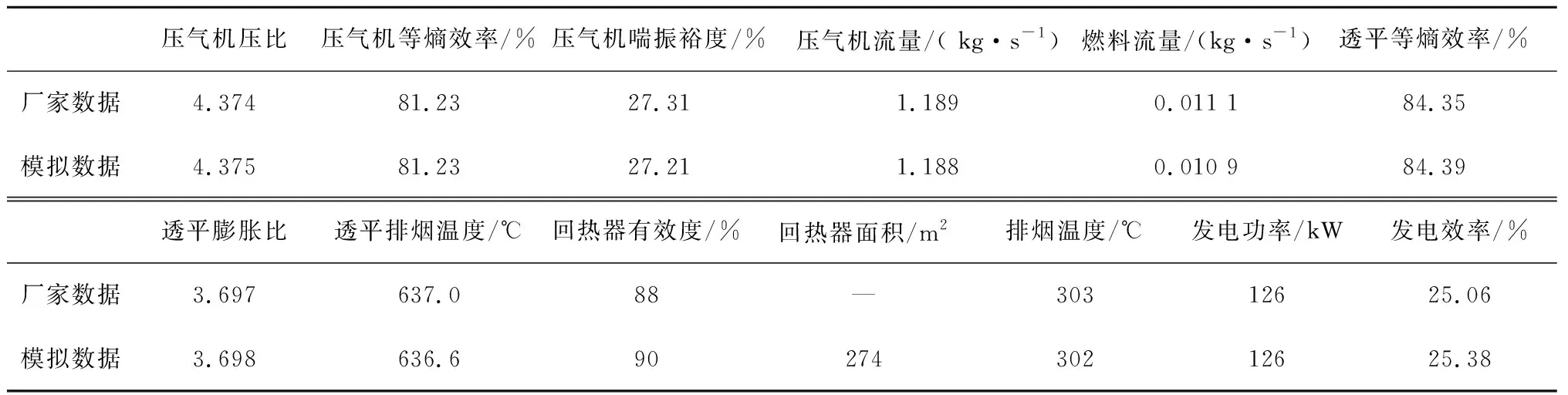

3 回热燃气轮机热力性能校核

基于以上模型对回热燃气轮机进行核算。表1是燃气轮机核算时输入参数。给定回热器冷侧出口温度及回热器总换热系数,用于计算回热器性能与换热面积。核算结果如表2所示,核算的各项数据与厂家提供的数据误差均小于2%,表明本文的模型参数可用于该微型燃气轮机的热力性能模拟。

表1 回热循环微型燃气轮机计算条件

表2 回热循环核算结果

4 HAT循环设计与分析

4.1 参数选取与优化条件

构建HAT循环模型系统时采用经校核的回热循环参数,其中压气机、透平、回热器均采用变工况模型。通过控制压气机出口放气量维持压气机喘振裕度不低于15%。由于采用放气策略,定义折合发电功率与折合发电效率来表示HAT循环性能,如下式:

We=(WT-WC+WCRair)ηg

(20)

(21)

式中:We为折合发电功率;ηe为折合发电效率;WT为透平输出轴功;WC为压气机耗功;Rair为压气机出口放气量占压气机流量的比例;ηg为发电机效率;Qfuel为消耗燃料的流量;hLHV为燃料的低位热值。

为与回热循环性能相比较,HAT循环的透平初温同样设置为940 ℃。压气机出口至回热器入口之间的总气体压损取5%,其中后冷器及其进出口管路和阀门等的总气体压损取3%,湿化器及其进出口管路和阀门等总气体压损取2%。后冷器水侧、省煤器的水侧压损均取1%,省煤器的气侧压损取3%。后冷器与省煤器换热系数取45 W/(m2·K),接近点温差取10 ℃。补水温度取15 ℃。

本研究以后冷器与省煤器的水流量、湿化器出口水温为优化变量,以循环的折合发电效率最高为目标进行优化。各部件需满足的约束条件如表3所示。

表3 HAT循环优化计算约束条件

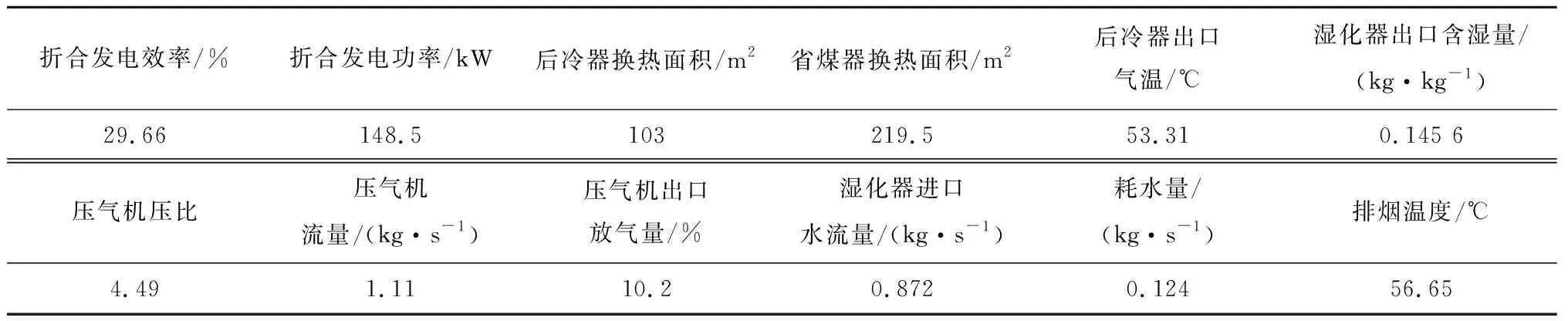

4.2 优化结果与分析

优化结果如表4所示。后冷器与省煤器水流量分别为0.33 kg/s和0.54 kg/s,湿化器出口水温为48 ℃。HAT循环中压气机出口放气10.2%。优化得到HAT循环折合发电效率为29.66%,较回热循环提高4.28个百分点;对应发电功率为148.5 kW,较回热循环提高17.9%。

表4 HAT循环优化结果

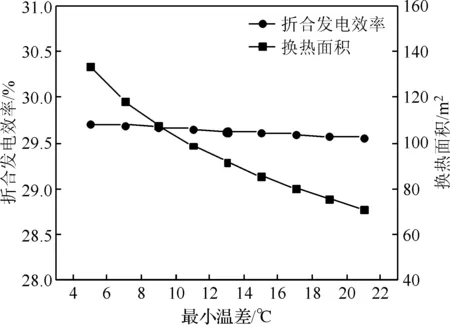

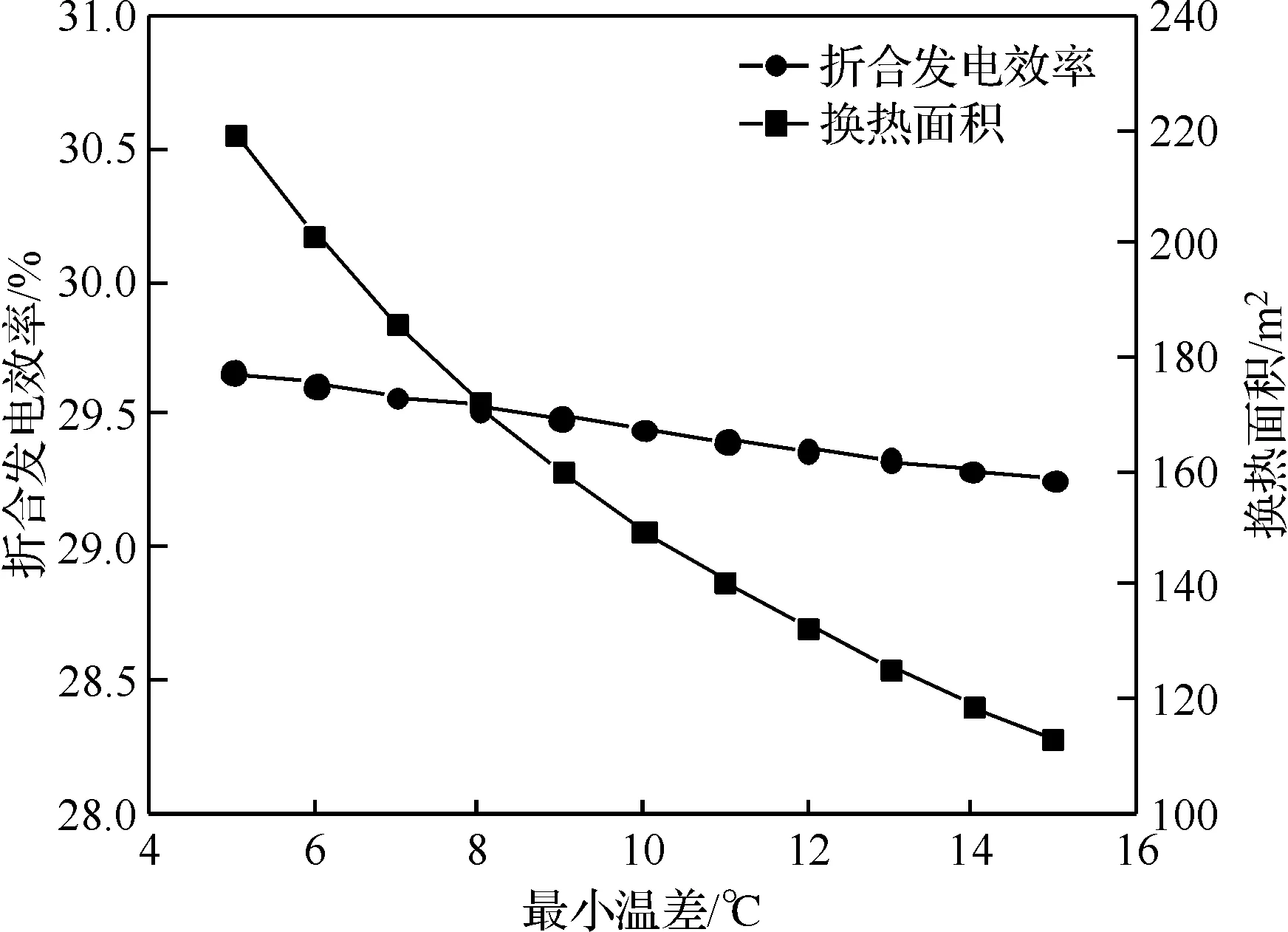

后冷器与省煤器的换热温差和压损会影响循环热力性能。后冷器的最小温差为气体出口与水入口的温度差,减小最小温差可以降低湿化器进口气温。调整后冷器最小温差的约束并优化计算,结果如图6所示。最小温差从5 ℃增加至15 ℃,折合发电效率降低约0.1个百分点。最小温差对后冷器换热面积的影响较大,最小温差为15 ℃时的换热面积约为5 ℃时的64%。综合考虑换热面积与整机性能,设计时后冷器可以选择较大的最小温差约束,略降低循环折合发电效率同时可以大幅减小换热面积。

图6 后冷器最小温差对HAT循环影响

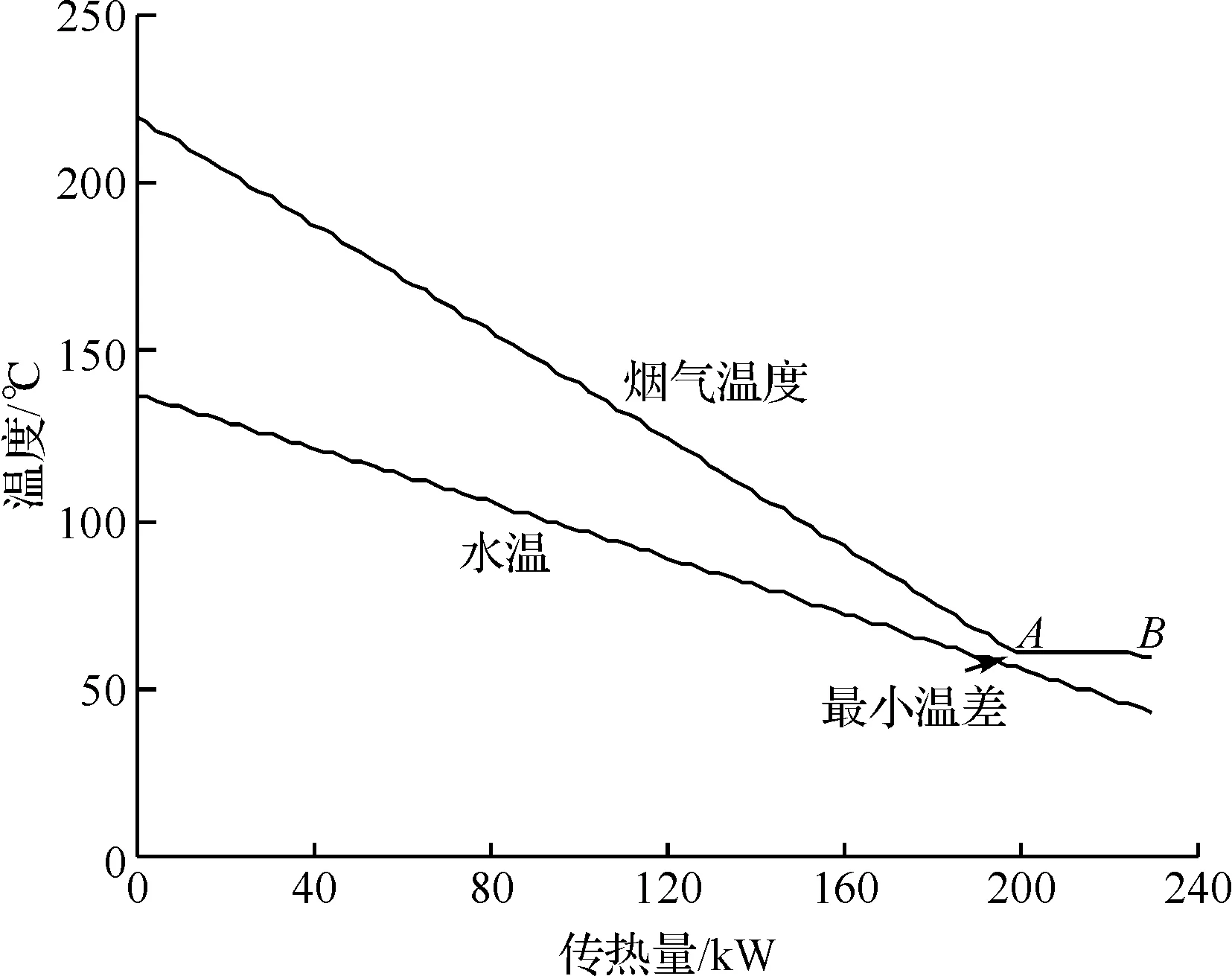

省煤器中烟气会发生冷凝,因此最小温差出现在烟气露点。如图7为省煤器内部温度变化,A点为烟气温度降低至露点温度,开始发生冷凝。A至B的过程烟气降温同时水蒸气凝结放出潜热。

图7 省煤器内气水温度沿程变化图

图8为省煤器最小温差变化对HAT循环的影响。省煤器性能对整个循环的效率影响较大,最小温差减小10 ℃,折合发电效率增加约0.4个百分点,远大于后冷器性能的影响。因烟气凝结换热量较大,所需的换热面积较大,最小温差为5 ℃时换热面积为219.5 m2。最小温差为15 ℃时换热面积为5 ℃的一半。综合考虑,因省煤器性能对整机折合发电效率的影响较大,因此在设计时最小温差选择较小值。

图8 省煤器最小温差对HAT循环影响

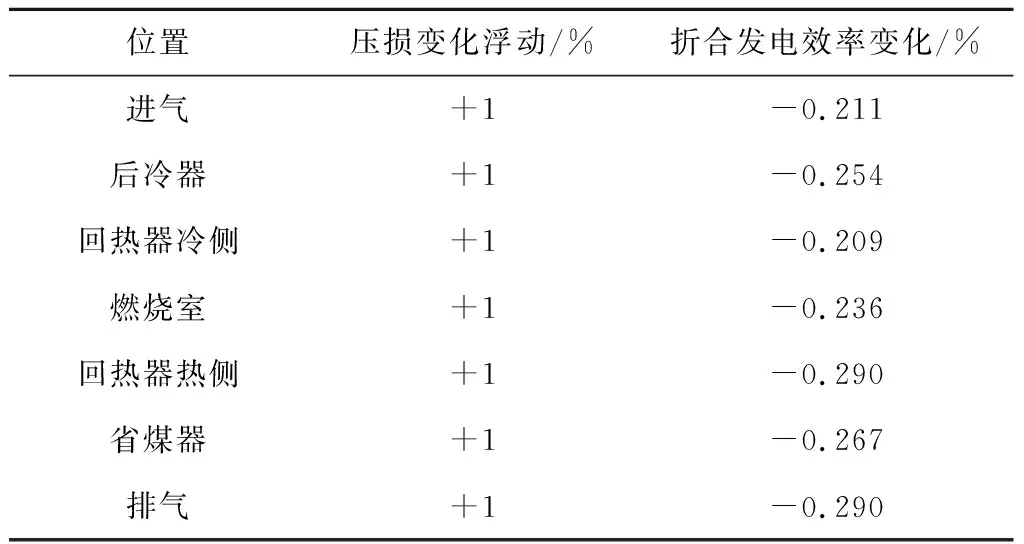

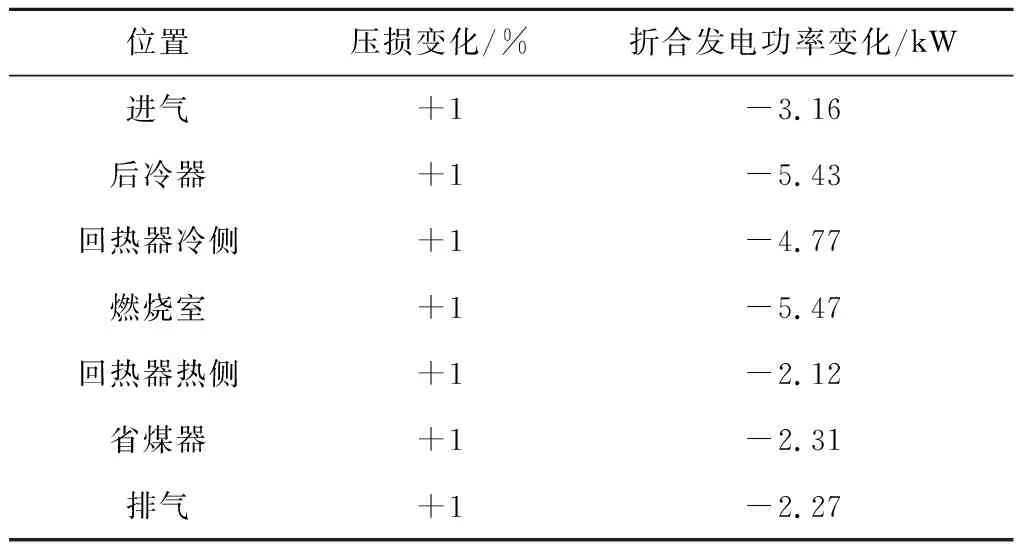

进排气的压损和各个部件的压损变化均会对整个循环的效率产生影响。压损的增加会导致循环做功减少、折合发电效率降低。为对比不同压损的影响,计算分析了各压损变化对循环的性能影响。表5为折合发电效率受压损的影响,压力损失每增加1%,循环效率降低0.2~0.3个百分点,透平至排烟出口的压力损失对效率的影响大于透平前各部件压力损失的影响。表6为压损变化对折合发电功率的影响,从表中看出后冷器、回热器冷侧和燃烧室的压损变化对折合发电功率影响更大,因为透平进口压力变化不仅影响膨胀比,而且影响折合转速。

表5 不同位置压损对HAT循环折合发电效率影响

表6 不同位置压损对HAT循环折合发电功率影响

5 HAT循环热电联供

5.1 热电联供系统流程

微型燃气轮机在分布式的应用中通常需要满足供电与供热的双重需求。HAT循环应用于热电联供(本文假设对外供热水,回水温度40 ℃,供水温度60 ℃)时,在湿化器水出口后设置一个换热器,用湿化器出口热水加热供热用水,如图9。供热换热器中外供热水的流量对应不同热负荷。

图9 HAT循环热电联供流程示意图

模型中的水路换热部件模型采用设计工况模型,并对不同热负荷的循环进行优化。通过控制压气机出气口放气量维持压气机喘振裕度不低于15%。后冷器与省煤器出口水的接近点温差为10 ℃。以省煤器和后冷器水流量与湿化器出口含湿量为优化变量,以热电联供总效率最大为优化目标。优化约束条件:后冷器的最小换热温差大于10 ℃,省煤器最小换热温差大于5 ℃。

回热循环的热电联供是在回热器后设置一个省煤器,用烟气加热供热用水。根据供热需求增加供热水流量,直至省煤器最小温差达到10 ℃。

5.2 热电联供优化结果与分析

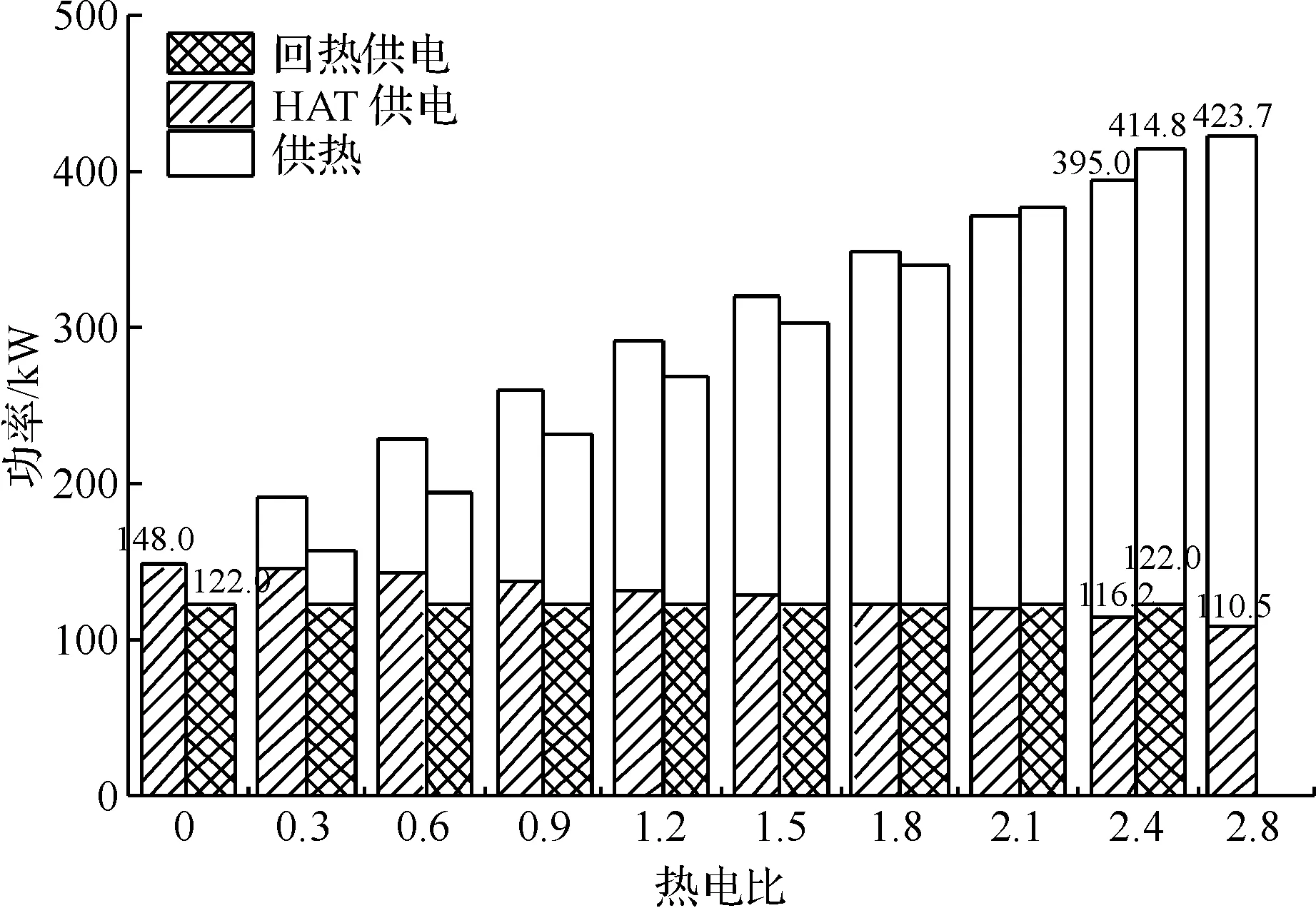

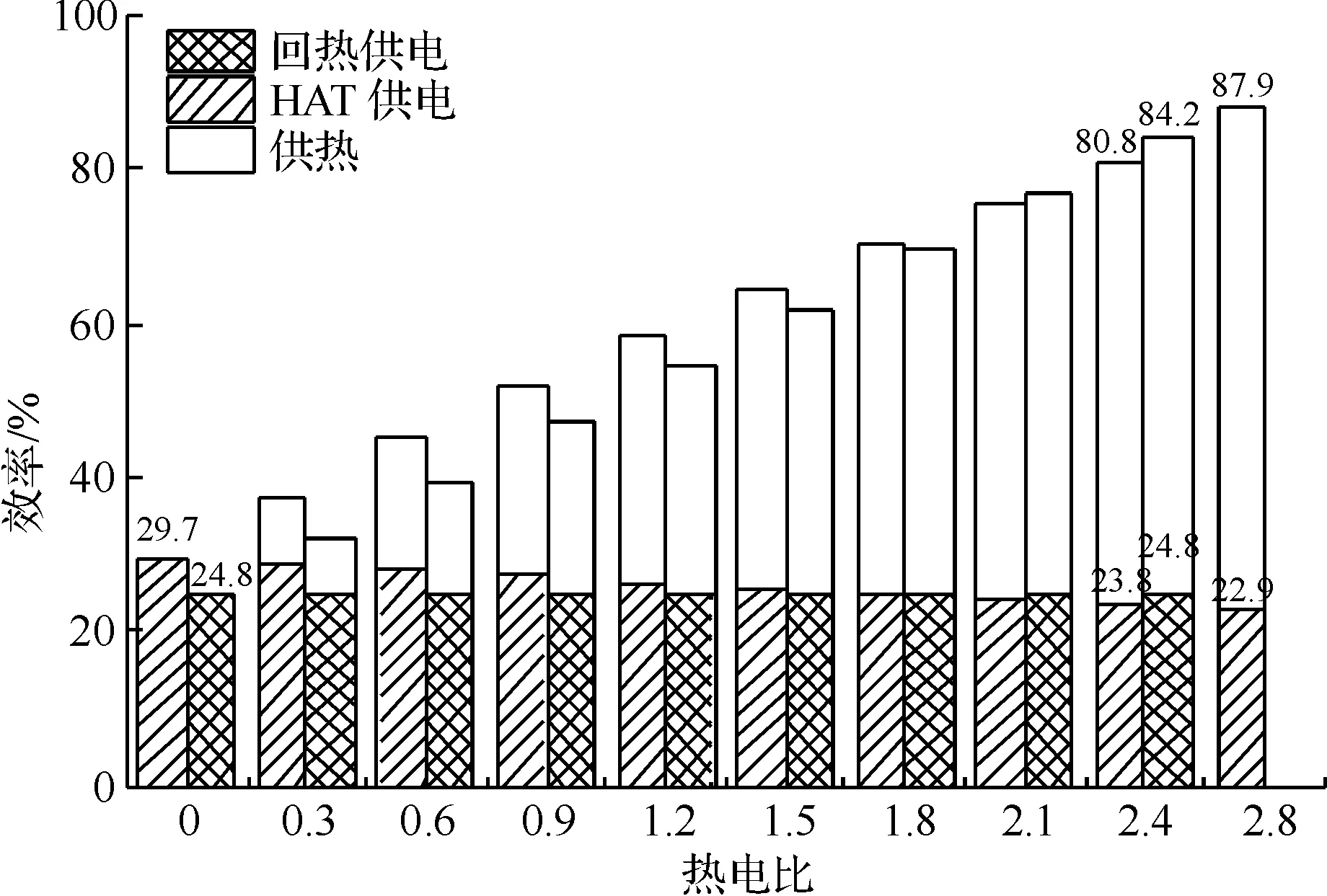

外供热水流量为0时为纯发电HAT循环,此时的折合发电功率与折合发电效率最大,分别为148.5 kW和29.66%。当热负荷需求增加时,须要提高湿化器出口水温以将更多的热量给外供热水,湿化器空气加湿量减小。对不同热负荷工况优化后得到热力性能结果如图10、图11。从图10中可以看出在热电联供时HAT循环可实现热电联供总功率高于回热循环,HAT循环能够满足更高的热负荷需求。热电比小于1.6时HAT循环热电联供总效率更高。HAT 循环能够实现的热电比范围更大,供热量也更大,HAT循环热电联供外供热水流量最大为3.66 kg/s,对应热电比为2.8。热电比最大时湿化器出口水温增高到进口水温,湿化器不再工作,从后冷器与省煤器吸收的所有热量均用于供热,进入燃烧室的空气不再湿化。折合发电功率与效率为110.5 kW和22.9%,供热功率为313.2 kW,热电联供效率为87.9%。因为后冷器有压损,并且从后冷器抽取了一部分能量用于供热,所以该工况折合发电效率低于回热循环的发电效率(24.8%),但热电联供总效率高于回热循环。

图10 循环的热电联供功率

图11 循环的热电联供效率

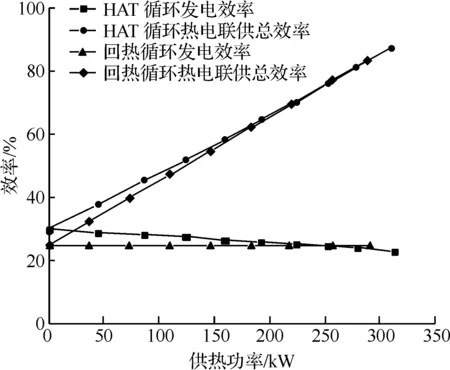

图12是两种循环在不同热负荷时的效率变化图。从图中看出当热需求低于230 kW时,HAT循环热电联供的发电效率与热电联供总效率均高于回热循环;当热负荷高于230 kW时,回热循环的热电联供总效率高于HAT循环。HAT循环中后冷器可以将压气机出口压缩气体的部分低温热量用于供热,因此HAT循环供热的最大功率比回热循环高约24 kW。

图12 循环效率随供热量的变化

图13是湿化器出口空气加湿量随不同热电比的变化。最大的空气加湿量为0.124 kg/s,供热负荷增加时需要的湿化器出口水温增高,对应用于空气湿化的热量减少,所以空气加湿量随热负荷的增加而减少,直至供热量最大时空气加湿量完全降为0。

图13 HAT循环供热时空气加湿量

图14为HAT循环中两路热水的流量随着热电比增加的变化图。流经省煤器的水流量从0.54 kg/s减少至0.36 kg/s,这是因为随着热负荷增加,烟气中的水蒸气含量降低,烟气比热容降低,省煤器中回收的热量降低,所需的水流量减少。流经后冷器的水流量从0.33 kg/s增加到0.38 kg/s,是因为燃气轮机放气量减少,后冷器中水路吸收热量增加,对应水流量增加。流经湿化器的总的水流量逐渐减少,从0.87 kg/s减少至0.75 kg/s。

图14 HAT循环供热时水循环的流量

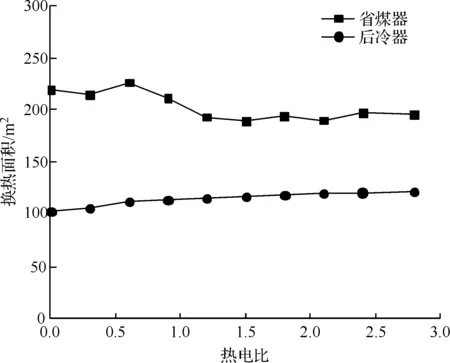

图15为省煤器与后冷器换热面积变化图。省煤器所需换热面积随热电比的增加而减小,是因为供热量增加后空气的湿化率降低,烟气能够被吸收的热量减少,最小温差不变的条件下所需换热面积减小。整体而言省煤器的面积大约为200 m2,可以采用纯发电设计得到省煤器尺寸。由于压气机出口放气量减少,后冷器换热量增加,换热面积也略有增加但整体变化量不大,因此也可以直接使用纯发电工况设计的后冷器。

图15 HAT循环供热各工况下的换热面积

6 结论

本文以某百千瓦级回热循环微型燃气轮机为原型构建HAT循环,分析了压损与换热温差对循环影响,并对比分析了HAT循环与回热循环燃气轮机热电联供性能,得到如下结论:

(1) 基于回热循环燃气轮机构建的HAT循环折合发电效率可以达到29.66%,效率比回热循环提高4.28个百分点,折合发电功率增加17.9%。

(2) 省煤器换热温差对HAT循环影响大于后冷器。在本文基本工况下,省煤器节点温差增大10 ℃,折合发电效率降低0.4个百分点;后冷器节点温差增大10 ℃,折合发电效率降低0.1个百分点。

(3) HAT循环的压力损失每增加1%,循环效率降低0.2~0.3个百分点,透平至排烟出口的压力损失对效率的影响大于透平前各部件压力损失的影响。

(4) HAT循环的热电比范围为0~2.8,回热循环的热电比范围为0~2.4;当达到最大热电比2.8时,HAT循环热电联供系统效率87.9%,供热功率313.2 kW,折合发电功率110.5 kW;回热循环达到最大热电比2.4时,热电联供效率84.2%,供热功率为292.8 kW,发电功率为122 kW。

(5) 当热电比为0~1.6时,HAT循环热电联供效率高于回热循环;当热电比为1.6~2.4时,回热循环效率高于HAT循环。