多孔模型设计方法

2023-01-13张乘虎扈婧乔胡心卓刘继凯

李 明,张乘虎,扈婧乔,胡心卓,刘继凯

多孔模型设计方法

李 明1,张乘虎2,扈婧乔1,胡心卓1,刘继凯2

(1. 浙江大学计算机学院,浙江 杭州 310058;2. 山东大学机械工程学院,山东 济南 250012)

多孔模型质量轻,且具有优秀的力热磁等复合性能。采用多孔模型有望突破传统设计极限,获得综合性能优异的机械部件,满足先进工业级产品对结构的极致物理性能追求。近年来,增材制造技术的发展与成熟,大幅推动了多孔模型的工业应用,多孔模型已经在航空航天部件、医疗器械等重要装备或仪器中发挥出独特且卓越的工业价值。因此,以多孔模型设计方法为落脚点,分别从基于几何建模的多孔模型正向设计方法、基于拓扑优化的多孔模型逆向设计方法2方面阐述相关工作。前者论述了多孔模型的离散体素表示、连续参数表示、连续隐式表示、其他及混合表示等建模方法,后者论述了多孔模型微结构单元优化设计方法、多孔模型结构设计方法,并探讨了2方面多孔模型设计的发展趋势。

多孔模型;晶格结构;设计优化;拓扑优化;双尺度设计;三维打印;数字材料

多孔模型在自然界中广泛存在,如人类骨骼、鸟喙或植物茎等生物系统。经过数百万年的自然选择,这些结构在微观尺度上表现出与宏观外形截然不同的几何形貌——形态各异的多孔单元在结构内部形成有序的分布。这些多孔模型能够在相对较低的密度下,表现出卓越的结构性能,如更高的比强度和比刚度[1]、抗冲击性[2],抗阻尼性[3],误差容忍度[4],抗屈曲性等,以及降噪、隔音、吸波等其他复合性能。采用多孔模型有望突破传统设计极限,获得复合性能优异的机械部件,满足先进工业级产品对结构的极致物理性能的追求[5-6]。近年来,增材制造技术的发展与成熟,大幅推动了多孔模型的工业应用,多孔模型已经在航空航天部件[7]、医疗植入器械[8]、能量吸收保护装置[9]等重要装备或仪器中发挥出独特且卓越的工业价值。

多孔模型设计,针对特定目标需求,在计算机中以数字化手段对模型的几何外形进行精确定义,然后遵循特定物理规律对模型进行仿真测试,根据计算结果调整多孔模型的几何结构,如此反复迭代,最终设计出满足设计目标的多孔模型几何结构。此设计过程总体可分为几何建模、物理仿真和性能优化3个方面。其中,几何建模采用某类设计参数精确表示和定义模型的几何外观;物理仿真根据模型材料分布和外部环境,预测其物理性能;性能优化将模型设计表述为数学优化问题,基于仿真结果迭代式地改进模型结构参数,最终达成设计目标。上述几何建模、物理仿真、性能优化3个方面在多孔模型的设计问题中紧密耦合。多孔模型几何形貌复杂,其巨大的设计和仿真自由度给多孔模型的数字化设计带来巨大的挑战。本文以多孔模型设计方法为落脚点,分别从基于几何建模的多孔模型正向设计方法、基于拓扑优化的多孔模型逆向设计方法2个方面阐述部分相关工作。需要指出的是,这里的多孔模型指具有层次结构分布的复杂模型,在不同的领域也部分重叠与晶格结构、(多)层次结构、超材料等。此外,多孔模型设计交叉于计算机应用、机械工程、计算物理、计算材料等多学科,本文综述主要从计算机辅助设计角度介绍相关研究与背景。

1 基于几何建模的正向设计方法

几何建模主要采用计算机辅助设计(computer aided design,CAD)技术,对模型进行直观、精准、可控的几何表示,以面向模型交互设计、可视化展示、加工制造和装配等工业需求。传统CAD技术发展相对成熟,可以设计几何结构复杂的超大型机械模型。然而,多孔模型设计有别于传统实体模型的单尺度建模,其耦合宏观-微观2个尺度上的几何结构:多孔单元按一定分布嵌入于宏观结构中。为此,多孔模型设计时,一方面需要考虑多孔单元模型几何结构的表达方法,同时也需要考虑宏观-微观尺度上的耦合方法。

多孔模型建模,可以从不同角度进行观察,根据孔单元分布,可以分为有序、随机及半序;根据不同的几何表示方法,可以分为离散体素表示、连续参数表示、连续隐式表示、其他建模方法及混合建模方法;考虑到表示形式很大程度上决定了多孔模型设计的质量、效率和方式,这里主要从此角度分别介绍,见表1。

1.1 基于离散体素建模的方法

在基于离散体素建模的方法中,多孔模型由定义在三维空间中规整体素网格上的密度分布所定义。这些离散点值明确地描述了多孔模型的几何结构。这类基于体素的模型表示方法是拓扑优化(单尺度或双尺度)领域主流且经典的表示方法,在多孔模型拓扑优化设计中被广泛采用[10-11];更多细节见第2节。

基于体素的多孔模型建模方法具有以下优点:

(1) 模型表达形式统一、自由,可直接表达任意复杂结构,可表达多孔单元或由其组合而成的整体多孔结构,亦可支持多材料模型或功能梯度模型[12]。

(2) 体素模型支持稳定高效的布尔运算,能够通过直接的内外部判定,生成具有复杂宏观外形的多孔结构[13]。

(3) 体素模型直接提供了性能仿真所需要的离散表示,实现多孔模型的性能仿真,避免了繁琐且不稳定的体网格剖分过程。

表1 基于几何建模的正向设计方法和模型汇总表

(4) 体素模型无需额外进行模型切片,即可直接生成增材制造所需的切片图。

基于体素的模型表示的局限性同样显著:

(1) 体素模型对多孔结构的表示并不完备,其缺失了原结构重要的拓扑和几何信息,使得基于更高层设计语义的几何控制变得极为困难。如在拓扑优化中[10-11],如何有效地控制所生成结构的有效性,添加悬角、尺度等工艺约束成为一个重要难题。

(2) 体素模型如采用基于矩阵描述的逐点纪录方法,对规模大、分辨率高的模型,会产生庞大的结构数据,导致极高的存储空间乃至不可行。采用先进的离散表示或层次树结构,有望部分解决该问题。

(3) 目前的体素建模方法多面向三维空间中微结构呈周期性排布的多孔结构,如直接应用几何随形多孔结构以及负载自适应的多孔模型设计[8,14],可能涉及体素单元的形变。

(4) 除此之外,体素模型的分辨率也是固定的,对于不同的3D打印仪器要求,其分辨率需要重采样。

1.2 基于参数化建模的方法

参数化建模方法作为一种发展已久的主流计算机辅助设计方法,能够对模型的特征进行显式快速地更改,广泛应用于基于特征的建模方法和主流CAD系统中[15]。

随着计算机辅助设计技术和系统的发展,主流的商业CAD及计算机辅助工程 (computer aided engineering,CAE)软件如Rhino和Hypermesh等已集成了一些参数化几何原型作为其基本单元,如梁(beam)单元和桁架(truss)单元。一些研究基于这些基本单元表示多孔条柱,继而构建整体的多孔结构。NGUYEN等[16]对西门子的NX CAD系统提出了一种保形多孔结构的设计方法。首先构建输入CAD模型的随形六面体网格,而后用规整单元下的多孔单元进行相应的嵌入式填充。LIU等[17]同样在Hypermesh中采用了预先构建的多孔单元库,设计复杂多孔结构。这些工作对多孔结构的设计受限于软件已经集成的参数化原型,现有的CAD系统还无法提供高效的几何参数化方法,难以直接对大规模非周期异质多孔结构进行高效表示[18]。

研究者们也很早就开始了多孔结构的参数化建模研究。WANG和ROSEN[19]研究了桁架结构的参数化建模方法,使用贝塞尔(Bezier)曲面来对桁架结构的表面进行逼近,并对其进行实体建模。然而,结构表面的分解和贝塞尔曲面的构造会耗费大量的时间。近年来对多孔结构参数化建模的研究致力于开发高效、易计算的参数化模型。GUPTA等[20]基于一种旋转二次曲线(quadric of revolution)提出了一种简易的多孔模型设计方法,并给出了该模型每个面的精确构造实体修剪(constructive solid trimming)表达式。随后,该团队进一步研究了如何对此种多孔结构进行可编程式构建[21]、精确的布尔操作、紧致的数据结构表示及查询[22]、凸包[23]、空间变换等[24-25]。其中,文献[25] 为这种建模方法提出了一种COTS(corner-operated tran-similar)映射方法,可以在恒定时间下高效查询给定区域的点-晶格成员测试(point-in-lattice testing)和多孔结构的总面积和质量等。

此外,HONG和ELBER[26]提出了一种V-Rep模型,此模型通过函数复合进行多孔结构的精确水密构建,并采用一种三元形变函数实现了参数空间到物体空间的变换。该方法对多孔微结构的拓扑、几何和材料属性的控制拥有很高的自由度[27],所构建的微结构表示可以与B样条和等几何分析兼容。

参数化建模方法也存在相应的局限性:

(1) 主要局限来自于其非鲁棒的布尔运算,这也是经典CAD模型的一个历史遗留问题[28]。

(2) 参数化多孔模型无法无缝地用于后续的优化过程,仍需要通过体网格划分或转换为体素后才能进行有限元分析,这一过程需消耗大量的时间且不稳定。

(3) 参数化模型的结构形状对设计变量的灵敏度分析往往比较复杂。

1.3 基于隐式建模的方法

隐式建模和参数化建模都属于连续建模方法,可定义多孔模型任意一点值。其中,隐式建模方法基于隐式函数来描述多孔结构的内外部。隐式函数是一种水平集函数(level set function),其能够对3D空间中的任意点返回一个标量值,以表征点与函数边界之间的位置关系。相比较于参数化建模方法,隐式建模方法有诸多优点:

(1) 容易构建自由、光滑的多孔模型,很适合描述复杂自然的多孔模型。

(2) 隐式表示可以通过函数复合高效精准的定义模型间的布尔运算,此基于体的描述方式在布尔操作时非常鲁棒。

(3) 隐式建模易于通过函数复合实现过渡和变形等常规几何操作,很适合复杂多孔模型稳定建模。

由于这些独特的优势,隐式表示为增材制造设计软件公司nTopology所全面采用[29]。隐式建模的主要缺点是精准几何控制比较困难,在进行模型绘制时一般需要转换为离散的STL格式完成。

鉴于这些优势,隐式函数被研究者们广泛应用于多孔结构的几何表示中,用于定义多孔模型的不同形式的隐式函数被持续提出。WATTS和TORTORELLI[30]提出了一种将三维多孔条柱隐式化的方法,其中每个条柱都被表示为一个类圆柱结构,同时还提出了一种几何映射方法,将多孔几何平滑地映射到一个连续密度场上。KAZEMI等[31]将该方法拓展到二维多材料多孔结构的逆均一化设计中。PANETTA等[32]使用隐式有向距离场来表达多孔条柱,其能构建具有梯度半径的多孔条柱,并为条柱的连接提出了一种局部有效的过渡操作。MUSTAFA和LAZOGLU[33]基于二次圆锥曲线为非均质多孔条柱的表示提出一种新的形式以及对应的直接切片方法。LIU等[34]和DING等[35]提出了基于隐式表示的内存高效的大规模多孔结构建模方法,其中,文献[34] 使用卷积曲面来表达多孔模型的几何结构。

三重周期最小曲面(triply periodic minimal surfaces,TPMS)是一种特殊的隐式曲面,具有,,轴上三向的周期性,平均曲率始终为0,且具有高孔隙率、表面积大的特点。YOO[36-37]早期即开始了系统的TPMS设计研究,如通过距离场引导的异质多孔模型、多尺度混合TPMS模型等。其他一些工作常使用原始或修改后的TPMS单元作为多孔结构的基本构建单元。AL-KETAN等[38]使用TPMS族中的G类和D类作为基本微结构单元,在不同的相对密度,晶胞尺寸和外形下研究其力学性能。YAN等[39]采用形变的TPMS单元定义模型内部填充结构,并采用局部优化的方法使得多孔模型具有更优秀的力学性能。HU等[40]使用TPMS单元设计了一种处处光滑连接的新型多孔壳结构,并且基于TPMS函数来进行结构的表示、分析、优化和存储。LI等[41]提出了一种扩展的TPMS表示方法,使用一种连续的空间变化函数来控制TPMS结构中单元的异质性。

就局限性而言,TPMS单元几何结构复杂,在多孔结构设计中,其几何形态难以被显式控制。同时,涉及随形和大规模TPMS的研究工作仍然较少。

1.4 其他及混合建模方法

研究者们也考虑其他建模方法或结合多种几何表示方法来实现对多孔模型的表示和建模。

Voronoi图适合用于生成非周期多孔结构。Voronoi图亦称为泰森多边形,由一组连接两邻点直线段的垂直平分线所构成的连续多边形组成[42-43]。LU等[44]通过在模型内部构建Voronoi剖分,并从内部挖孔形成了力学优化的闭孔模型;作者又进一步提出了各向异性模型[45]、开孔模型[46]。针对多孔模型存储量大,建模复杂的挑战,MARTÍNEZ等[47-48]提出了过程式Voronoi多孔模型(procedural voronoi foams)。该模型可在打印过程中,依据所需要的属性分布,逐步生成多孔模型切片。其具有轻量的数据结构表示,并且非常易于生成梯度化的结构并具有优秀的可打印性。如何在满足力学性能要求的情况下,构建适合的Voronoi剖分,并指导模型构建,对多孔模型设计具有重要意义。为此,STANKOVIĆ和SHEA[49]考虑4种不同多孔单元来进行设计,而FENG等[50]通过巧妙的隐式函数表示,构建了可微分且具有局部可控性的各向异性Voronoi多孔结构。该方法的一个主要局限是模型边界呈复杂曲线结构,且难以直接拓展到三维情形。整体而言,基于Voronoi剖分指导单元设计,是一种颇具潜力的多孔模型建模方法。该方法的一个明显优势是很容易适配自由外形,但其单元结构相对不统一,控制难。此外,传统均一化仿真方法也不直接适用于此类异质模型。

具有多孔特征的rank-N微结构被认为是可以实现特定本构属性的最优解[51]。其中,最少铺层参数取决于设计问题的分析维度及载荷数目。如,rank-2和rank-3结构[52]分别对应于平面问题中的单载荷工况和多载荷工况。然而,将rank-N微结构应用于多尺度结构设计通常需要特定的尺度分离假设,这导致其可制造性存在困难。近年来,PANTZ和TRABELSI[53]及GROEN等[54-55]提出并发展了一种被称为“De-homogenization”的设计方法,将rank-N微结构对应的设计结果转化为更具可制造性的高分辨率多孔结构。

研究者们也使用混合方法对多孔微结构进行建模。PANETTA等[56]提出了一种面向增材制造的多孔微结构设计方法。其通过在一个48对称的四面体单元内以一定的规则采样拓扑生成规整单元下的完整拓扑,并基于多孔微结构的完整拓扑生成对应的四面体网格模型。而WANG等[57]从模型轻量化打印出发,提出了一种多目标驱动下的迭代优化方法,将3D模型表达为蒙皮包裹的内部桁架结构,在大幅减少了打印材料的同时优化设计了打印件的物理稳定性和可加工性。后续,上述作者又提出了一种免支撑的中空结构设计框架[58],有效免除了对支撑结构的需求。CHEN等[59]则在高分辨率单位方格下进行体素采样,得到连通的体素后再提取骨架,并进行参数化建模。WANG等[60]提出了一种用于大规模共形多孔结构的混合几何建模方法。首先构建每个单元结构的实体模型(BRep),然后根据得到的实体模型生成单元结构的多边形网格。通过组装所有晶胞的面网格,可以得到整体结构的几何模型。该方法使用多种不同类型的多孔结构,包括规则多孔结构和几何随形多孔结构,但对具有复杂参数分布的大规模多孔结构,该方法构建对应实体模型的效率较低。CHOUGRANI等[61]对多孔结构提出了一种轻量化的三角网格划分算法,其中使用一种参数化的圆柱多孔模型来表示多孔几何,还使用邻接图来定义多孔结构的拓扑。也有作者采用复杂曲线或特殊单元结构进行多孔结构设计。如,文献[62] 采用Escher形状来进行模型表面曲面的填充,而文献[63] 基于棱镜形单元,通过曲面细分完成多孔结构的内部填充设计。HU等[64]提出了一种基于给定纹理生成自适应设计域的优化方法,可用于特定纹理多孔结构模型的生产。在不同的载荷条件下,不同填充结构的三维模型可具有各不相同的结构性能。XU等[65]提出了一种基于分层结构的新型轻质填料结构。其所提出的填充结构的层连续周期性地在三角形和六边形之间变换,并且在不同的加载条件下具有相当的结构性能。

面向复杂外形结构,多孔模型设计往往需要满足随形设计需求。此复杂外形结构,难以采用规整的六面体单元进行直接填充。为实现宏观、微观结构的外形匹配,一般通过裁剪操作完成[66],由此常导致边界单元结构不完整,单元与边界处连接不光滑等问题。通过共形映射,可以将每个多孔单元通过形变嵌入宏观结构,使紧密贴合模型外形结构[67],并且可通过几何或物理场,如应力[68],进一步实现多孔单元设计参数的调控。然而,该方法需要首先对整体模型进行参数化处理,而其本身就是一个非常复杂的研究问题;多孔单元嵌入过程中也常会导致单元形变,影响模型质量。

整体而言,混合几何方法对多孔结构的表示更加完备,一些包含参数化模型的方法也能兼容于现有的CAD系统。然而,混合表示由于包含大量的面网格、体网格或者体素单元而很难对模型的局部特征进行修改,同时建模的时间也往往较长。

1.5 评价与展望

多孔模型正向设计,类似传统计算机辅助设计技术,基于几何建模方式完成。其中,体素表示自由、统一,便于仿真计算,也是拓扑优化领域所采用的主流表示方法,但其实现光滑建模需要很高的模型分辨率,存储量大。参数多孔表示与主流CAD软件表示相统一,但也面临着建模复杂度高、不稳定的挑战。隐式表示容易构建自由、光滑的多孔模型,易于几何操作,如过渡和变形,很适合多孔模型建模。隐式建模的主要缺点是精准几何控制比较难。如何充分吸收各表示优势,处理超大规模模型,值得进一步挖掘。这些模型也常转化为三角面网格,其目前仍是工业主流的多孔模型表示方法,被增材制造建模软件Materialize采用[69],自由简单,但存储量大,缺乏几何控制参数。

对多孔模型设计而言,需考虑广泛的设计空间、有效的几何控制参数、易于与后续的仿真优化集成3个方面,即:

多孔模型设计需要覆盖广阔的设计空间,同时具有直观的几何控制参数。理想情况下,采用足够精细的空间采样,足以充分表达任何复杂的多孔模型,但缺乏高层设计语义,导致难以实现有效的几何控制。如考虑基于各向异性的弹性张量的多孔描述,设计参数从一维标量变为高维四阶张量,设计维度增加,能够进一步探索结构所能达到的极致物理性能,却导致设计空间过于广泛,对于极端属性的弹性张量难以找到匹配的微结构。具有充分表达能力的设计空间,应该直接从多孔模型的几何信息出发,显式地描述模型的拓扑与几何分布,脱离底层单元的依赖性。在此方面,仍需要更多的研究工作。

此外,多孔模型的建模同时需要考虑后续仿真及优化需求,实现设计-仿真-优化一体化将大幅增强多孔模型的设计能力。并可避免复杂的网格剖分,进行高效高精的性能预测,同时可直接优化模型的设计参数,由此,有望避免传统CAD/CAE一体化的难题,提升多孔模型设计效率。

2 基于拓扑优化的逆向设计方法

多孔模型设计的另一种方法是采用仿真驱动的自动化设计,其多在体素模型表示的基础上,通过单尺度或双尺度的自由拓扑优化完成。本文进一步从2方面描述:微结构单胞优化和多尺度结构优化。

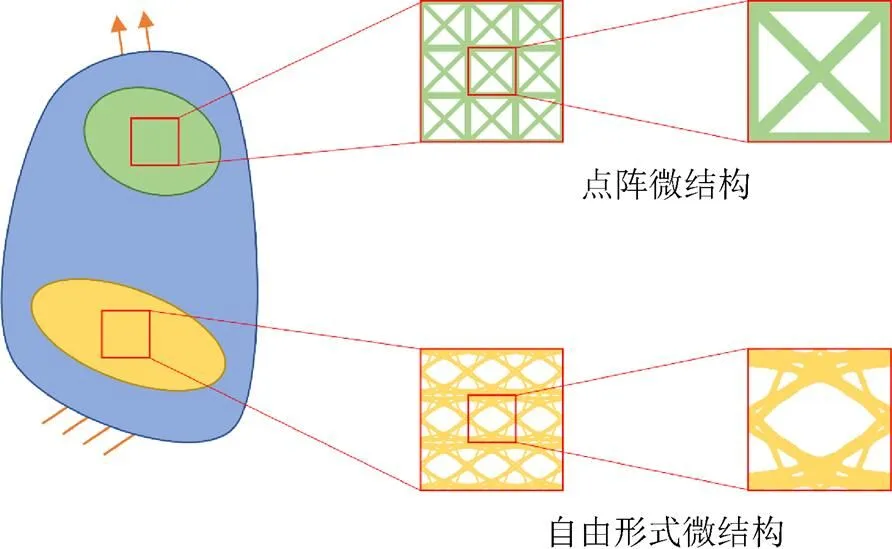

由特征参数确定的点阵微结构,其设计变量通常为各个杆的有无、位置、粗细等,而自由拓扑微结构以整个代表性体元空间为设计域,根据设计需要,在设计域内自由分配材料,如图1所示。因此,相较于点阵微结构,自由拓扑微结构的设计域更加广阔,结构形式更加复杂,进而可实现更丰富的功能和属性。然而,设计域的扩展带来了更具挑战性的设计问题,宏观尺度拓扑优化方法向微观设计域的扩展成为过去10年的研究热点。

微结构的宏观等效属性,可通过均匀化方法计算评估。相对应的,在某种等效属性设计目标的驱动下,基于拓扑优化方法寻找微结构单胞最优构型的方法通常称为逆向均匀化方法(inverse homogenization),且该方法也是宏微结构一体化设计的支撑技术。

图1 点阵微结构和自由形式微结构

2.1 微结构单胞优化

逆向均匀化方法于1994年由丹麦科学家SIGMUND[70]提出,通过拓扑优化得到了具有特殊属性的微结构单胞,如宏观等效泊松比为–1的微结构。之后,学界开展了大量优化算法研究,致力于设计具有极限属性或特殊属性的微结构单胞,即机械超材料。

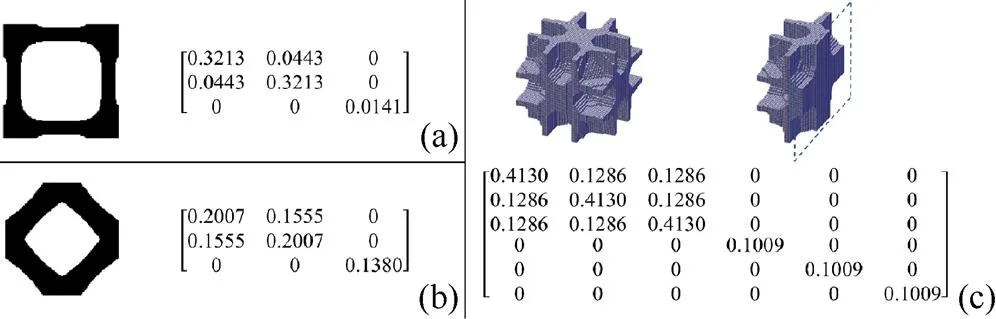

如图2所示,关于具有极限属性的微结构单胞拓扑优化,研究主要集中在最大化体积模量、剪切模量等力学属性,或最优化热、流、电等物理属性,同时,轻质化也是微结构单胞的设计要点,通常以材料用量约束的形式予以实现。部分代表性研究如,SIGMUND[71-72]和VIGDERGAUZ[73]优化了具有最大体积模量的二维和三维微结构。SIGMUND和TORQUATO[74]提出了最大化热膨胀系数的三相多材料微结构单胞设计方法。GUEST和PRÉVOST[75]以刚度和流体渗透性为优化目标,实现了多功能属性的微结构单胞优化设计。SILVA等[76-77]提出了在刚度和结构对称性约束下,微结构单胞压电性能的设计方法。CHALLIS等[78]以刚度与热传导性为优化目标,实现了三维各项同性微结构单胞的优化设计。ZHANG等[79]基于能量均匀化方法,实现了二维和三维微结构单胞刚度的拓扑优化设计。HUANG等[80]基于双向渐进结构优化设计方法(bidirectional evolutionary structural optimization),分别以体积模量和剪切模量最大化为优化目标,实施了二维和三维微结构单胞的优化设计。之后,学者们[81–84]先后发表了一系列关于微结构单胞优化的教育性论文,极大地促进了微结构优化研究领域的进程。

除了以极限属性为目标的微结构单胞优化,设计具有特殊属性的超材料微结构单胞也是研究领域内的热点,相关研究主要围绕泊松比和热膨胀系数展开。较早的,文献[71-72,74] 等实现了零泊松比、负泊松比以及零热膨胀系数和负热膨胀系数的微结构单胞拓扑优化设计。后续,WANG等[85]提出了基于水平集优化方法的负泊松比微结构拓扑优化设计方法,并探究了不同初始设计对优化结果的影响。VOGIATZIS等[86]实现了基于水平集拓扑优化方法设计的多材料负泊松比微结构。WANG等[87]基于超弹性材料有限元模型,通过数值计算评估微结构在拉伸测试中的轴向与横向应变响应,实现了大变形条件下的负泊松比微结构拓扑优化设计。

图2 极限属性微结构设计,体积约束为50%,杨氏模量为1,泊松比为0.3 ((a)最大体积模量二维微结构;(b)最大剪切模量二维微结构;(c)最大体积模量三维微结构)

上述工作实现了众多新颖的机械超材料微结构单胞设计,但优化结果主要以数值计算进行评估,较少融合加工工艺约束,缺乏针对设计结果的制备研究与试验验证。

1997年,LARSEN等[88]使用激光微加工,率先实现了优化设计负泊松比微结构的制备,并对其进行了试验测试。然而,正如文献[88] 报道的,该加工方式应用面窄,仅限于二维微结构的制造。近年来,增材制造技术的快速发展解决了复杂拓扑结构的制造问题,诸多具有极限属性或特殊属性的微结构单胞拓扑造型得到了试验验证。同时,融合实际加工可制造性约束也逐渐成为微结构单胞拓扑优化算法研发的必须考量要素。

ANDREASSEN等[89]实施了泊松比为–0.5的三维微结构单胞设计,使用鲁棒性过滤和阈值投影方法,实现了优化过程中结构的最小尺寸控制,并通过增材制造和压缩试验,验证了优化结果的可制造性和微结构的等效负泊松比属性,如图3(a)所示。CLAUSEN等[90]实现了大变形条件下指定负泊松比微结构的拓扑优化设计,通过3D打印样件,试验验证了持续加载情况下的稳定负泊松比系数,相关设计结果如图3(b)所示。DU等[91]基于能量均匀化的方法,以最大剪切模量为优化目标,实现了六边形微结构单胞的拓扑优化设计,解决了传统六边形单胞剪切性能弱的问题。通过压缩试验,验证了该方法所设计六边形微结构的高抗剪和超承载性能。ZHANG等[92]使用水平集拓扑优化方法,以刚度最优为目标,实现了具有光滑曲面的微结构单胞设计,并通过选择性激光熔化(SLA)增材制造工艺打印试样,试验结果表明,相对于其他参数化点阵结构[93–97],拓扑优化设计的微结构具有显著更优的相对弹性模量。WU等[98]基于拓扑优化方法实现了五模超材料(pentamode metamaterials)的设计与增材制造加工,相关制备样件如图3(c)所示。该项工作通过约束等效弹性矩阵中元素之间的关联关系实现了微结构五模属性的量化调控。

图3 超材料微结构设计及增材制造加工((a)负泊松比三维微结构[89] ;(b)考虑大变形的负泊松比二维微结构[90] ;(c)五模超材料微结构[98] )

2.2 多尺度结构设计

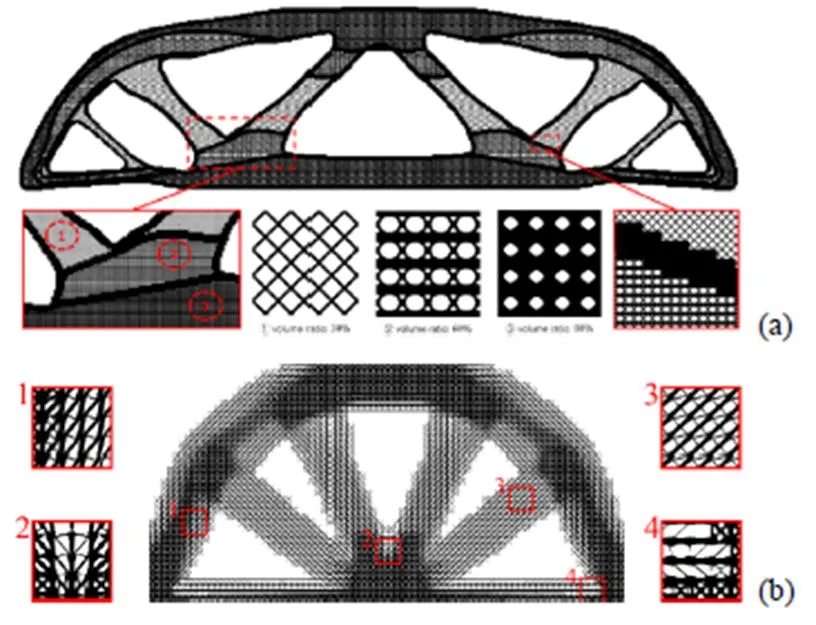

微结构构件的多尺度设计通常以尺度分离为假设,对宏观结构进行网格划分及拓扑变量定义,以有限单元为单位进行微结构的定义与优化,利用计算均匀化方法实现宏微结构的关联。自由拓扑微结构单胞优化与多尺度结构优化具有相似的特征——周期性边界条件始终是微结构有限元分析所需要遵循的,这是保证形成周期性微结构特征的关键。而这2类优化问题的差异在于,多尺度构件设计不再以单胞的某种属性或特性为优化目标,而是以宏观结构的整体力学响应为优化目标,因此,多尺度设计中的微结构是适应宏观结构载荷的产物,每个局部的微结构单胞均可能存在几何差异,如图4所示。显然,微结构构件的多尺度设计对于单胞优化更具挑战性,本节主要从均质微结构填充和异质微结构填充相关2个角度对多尺度拓扑优化相关工作展开论述。

图4 L形梁基于不同微结构的优化结果 ((a)均质微结构;(b)异质微结构[99] )

2.2.1 均质微结构填充

均质微结构填充的基本假设是宏观构件仅由一种微结构周期性排列形成。最早的,FUJII等[100]仅考虑宏观结构边界条件对微结构构型的影响,在宏观结构固定的情况下,实现了对构件微结构拓扑造型的优化,后续也通过BESO方法实现了类似的设计思路[101]。进一步地,XIE等[102]研究了微结构单胞周期性次数的收敛性,结果表明,当微结构周期性循环大约8次以上时,通常可以达到很好的收敛性。LIU等[103]基于数值与试验结合的方法,探究了最小尺寸控制对于周期性循环次数收敛性的影响。进一步地,为了实现宏观结构与微结构构型协同优化,LIU等[104]提出了多孔各项异性惩罚方法(porous anisotropic material with penalization,PAMP)。在相似的工作框架下,该方法也被拓展到固有频率优化[105]、载荷不确定的稳健性优化[106]及热力载荷耦合优化[107]。YAN等[108]和WANG等[109]分别基于BESO方法和水平集拓扑优化方法实现了宏观拓扑结构与微结构构型的协同优化设计。后续,ZHAO等[110]介绍了一种基于应力约束的宏微并行拓扑优化方法。考虑到增材制造中自支撑性,ZHAO等[111]提出了在多尺度拓扑优化框架内构建自支撑结构的方法。通过基于相对位置的宏元素区分来弥合2个尺度上自给自足需求之间的差距,最终在双尺度拓扑优化框架内生成一个完全自支撑结构的方法。

以上工作考虑宏观结构中仅存在一种周期性微结构,一定程度上限制了设计空间,但这类工作依然具有显著的优势。由于结构仅由一种微结构周期性排布,且在微结构有限元分析中施加了周期性边界条件,因此相邻微结构间具有优异的几何连接性。同时,该类优化模型简单,数值计算规模小,大型构件的均质多孔结构填充设计具有可观的应用前景。

2.2.2 异质微结构填充

为实现更优的结构性能,以异质微结构对宏观构件进行填充是进一步扩展设计空间的有效手段。RODRIGUES等[112]率先实现了异质微结构填充的多尺度构件设计,在这项工作中,首先优化结构中每一个宏观单元的密度,之后基于优化结果设置每个单元内微结构单胞的体积分数上限,进而优化每个单元内微结构的拓扑构型。基于相似的优化框架,该类优化问题也被扩展到三维结构[113]。为了实现宏观结构与局部微结构的协同优化,XIA和BREITKOPF[114]建立了基于FE2的非线性多尺度优化框架,然而,由于结构每一位置处的微结构优化需要大量的并行计算,计算成本急剧增加。为此,XIA和BREITKOPF[115]在后续工作中以微结构单胞数据库及代理模型高效地替换了FE2多尺度优化框架下的大体量均匀化计算。

早期的异质微结构构件拓扑优化方法为后续研究提供了重要的启发性思路,但随着多尺度构件从概念性设计走向应用层面,早期方法在微结构连接性、构件可制造性等方面的不足逐渐显现,并引发了大量的相关研究。这里,将总结2类被重点关注的方法。

(1) 采用分区域优化策略。其基本思路是根据宏观载荷分布特征,将构件划分为若干区域,每一区域由相同构型的微结构进行填充。文献[99] 将宏观结构按几何特征划分为若干区域,进而针对每一分区的微结构拓扑构型进行了宏微并行的协同优化设计。XU和CHENG[116]提出了以主应力方向为依据的分区策略,而QIU等[117]在此基础上,同时考虑第一主应力和第二主应力的比值,提出了应力状态驱动的动态分区方法。然而,以上工作需设置统一的微结构体积分数,未实现变密度填充效果,无法对变化的承载需求做出响应。LI等[118]提出了一种基于宏观单元密度分区的层级优化策略,以单一分区存在唯一微结构为假设,实现了宏观结构与微结构拓扑构型的并行优化。LIU等[119]和GAO等[120]分步骤实现了变密度微结构构件的优化设计,即首先优化宏观单元密度,以密度为指标对有限单元进行分簇,最终针对每一分簇的关联微结构进行并行拓扑优化。后续,这种方法也被拓展到频响结构的拓扑优化设计[121]。XU等[122]采用类似的密度分区多步优化方法,利用界面抽壳技术在不同微结构域之间添加实体层,以此解决了不同微结构之间的连接性问题,相关设计结果如图5(a)所示。综上,密度分区和主应力分区均可实现较优的多尺度结构设计效果,但两者的融合预期效果更佳。为此,ZHANG等[123]提出了一种综合考虑局部承载量级及主应力状态的结构分区策略,以此实现的多孔构件拓扑优化设计经数值计算及试验验证,呈现了相较于单一分区指标的显著力学性能提升,相关设计结果如图5(b)所示。类似地,TYBUREC等[124]以宏观结构优化结果中的弹性张量参数驱动单元分区,实现了优异的多尺度结构聚类优化设计。

图5 基于不同分区策略所实现的多尺度拓扑优化案例((a)简支梁设计结果[122] ;(b) Michell结构设计结果[123] )

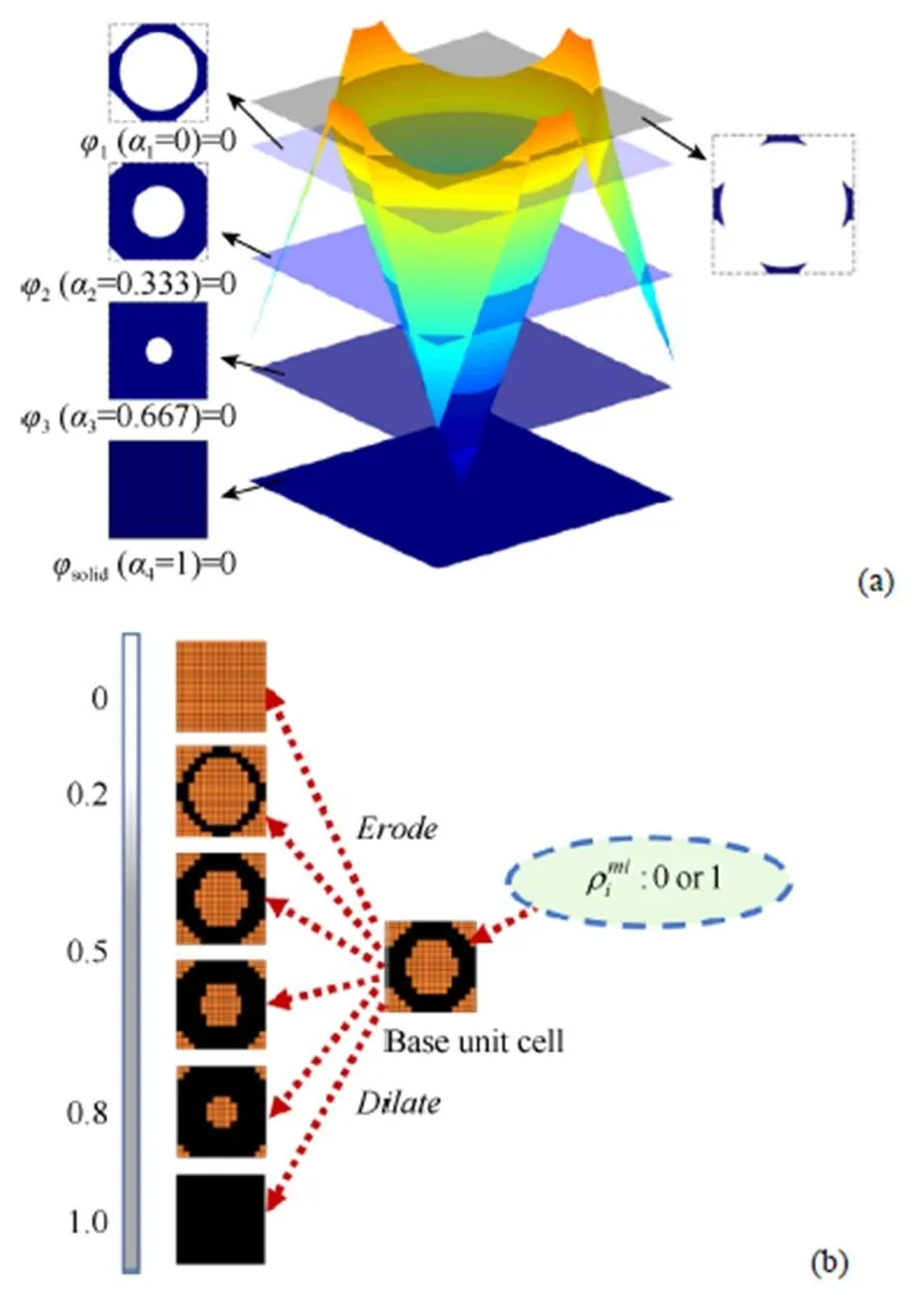

(2) 以具有相同或相近拓扑构型的变密度微结构对宏观构件进行功能梯度填充,以此实现多尺度结构的宏微一体化设计。该类型方法的显著优势是相同或相似的拓扑构型保证了异质微结构间的几何连接性,而研究难点在于如何在优化过程中保持微结构间的拓扑相似性。如,CRAMER等[125]预优化了一系列具有最大体积模量的异质微结构,通过构建微结构密度与等效属性的代理模型,实现了变密度微结构构件优化设计。相似的优化框架也被后续的工作[126-128]所采用,然而,以上工作中微结构构型的预优化脱离于构件真实工况的特定边界条件,预优化微结构的选型对最终优化结果影响巨大。为此,WANG等[129]以水平集函数描述微结构拓扑构型,通过建立水平集函数与等值面切割水平的协同优化方法,实现了微结构构型与密度分布的并行优化,如图6(a)所示。在此工作的基础上,ZONG等[130]通过在单元节点上定义切割水平变量,实现了具有更优异连接性的二维和三维功能梯度微结构构件的优化设计。以SIMP法为基础,LI等[131]采用腐蚀-膨胀算子获得了一系列具有相似拓扑的变密度微结构,并据此实现了宏微并行设计,如图6(b)所示。总之,这类优化策略的核心在于运用具有相似几何特征的一系列梯度微结构进行构件填充,而特征相似性为确保微结构间的连接性提供了保障。

除了上述2类被广泛研究的设计方法,微结构之间的连接性也是学者们关注的重点。ZHOU和LI[132]通过定义实体非设计域保证了相邻微结构间的连接性。这种方法被广泛应用于自由拓扑微结构构件的多尺度设计[117-118]。DU等[133]以相邻微结构单胞在连接域附近的对称性定义了连接性指数,并将其作为约束引入多尺度拓扑优化算法中,实现了邻接微结构间的连接性。文献[126] 提出了微结构单胞结合法,即在优化过程中综合考虑当前单胞属性及其与邻接单胞的组合体属性,通过加权优化达到单胞性能设计与微结构连接性设计的平衡。HU等[134]提出了类似的加权优化策略,通过提取当前单胞与邻接单胞的中间域来加权计算当前单胞的等效属性,进而确保了异构微结构间的连接性。LIU等[135]通过在微结构单胞边缘处定义连接域,并设置所有微结构共享相同连接域的方法来保证微结构连接性。与设置非设计域不同的是,该方法将连接域的材料分布融合到微结构优化中,进一步提升了设计空间。

图6 具有相近拓扑构型的变密度微结构设计案例((a)基于水平集方法的梯度微结构的形状映射模型[129] ;(b)基于变密度法的腐蚀-膨胀技术[131] )

2.3 评价和展望

本节针对自由拓扑微结构的优化设计,详细梳理了微结构单胞设计与多尺度构件设计2个方面的研究工作。同时,对于这种设计方法给出评价及展望。

对于微结构单胞设计,基于拓扑优化和逆向均匀化方法,可经过严谨的科学计算,实现一定约束下具有最优属性或定制化属性的微结构设计,这种设计方法已成为机械超材料设计的有力工具。对于自由拓扑微结构构件的多尺度设计,如果仅以构件力学性能为设计目标,其优势并不显著。如,考虑一定体积约束下的柔度最小化优化问题,具有相同设计自由度的单一尺度优化方法可以获得更优的结果。因此,可认为多尺度方法的发展优势在于多孔微结构构件的设计能力及潜在多功能属性的充分探索。

相较于第1节所论述的基于几何建模的设计方法,自由拓扑微结构构件在优化设计空间上显然更具优势,但无论基于体素或参数化的周期性结构拓扑建模,均与传统CAD/CAE系统的几何建模数学方法有所偏差,控制变量数目巨大,致使大规模拓扑优化问题与CAD/CAM系统的融合极具难度,优化后模型的高效存储、编辑、加工预处理均是目前的研究难点。另一方面,自由拓扑微结构的优化设计脱离于几何模板,无规律分布的大量微杆和微孔特征给增材制造带来挑战,优化算法需要对残余应力约束、最小尺寸控制、最小曲率约束、自支撑约束、微结构连接性约束等予以充分考虑。

当前微结构拓扑优化领域内的多数工作以小变形假设下的柔度最小化问题为出发点,侧重于优化策略和几何控制方法的创新,缺乏对于强度约束,材料与几何非线性,和动力学等问题的深入研究,而这些问题在工程应用中颇为重要。因此,向更深层次力学模型的拓展是自由拓扑微结构构件优化设计方法的一个重要发展方向。

[1] XU H Y, LIU R Q, CHOUDHARY A, et al. A machine learning-based design representation method for designing heterogeneous microstructures[J] . Journal of Mechanical Design, 2015, 137(5): 051403.

[2] ELNASRI I, PATTOFATTO S, ZHAO H, et al. Shock enhancement of cellular structures under impact loading: part I Experiments[J] . Journal of the Mechanics and Physics of Solids, 2007, 55(12): 2652-2671.

[3] GOLOVIN I S, SINNING H R. Damping in some cellular metallic materials[J] . Journal of Alloys and Compounds, 2003, 355(1-2): 2-9.

[4] FLECK N A, DESHPANDE V S, ASHBY M F. Micro- architectured materials: past, present and future[J] . Proceedings of the Royal Society A: Mathematical, Physical and Engineering Sciences, 2010, 466(2121): 2495-2516.

[5] NAZIR A, ABATE K M, KUMAR A, et al. A state-of-the-art review on types, design, optimization, and additive manufacturing of cellular structures[J] . The International Journal of Advanced Manufacturing Technology, 2019, 104(9-12): 3489-3510.

[6] FAN J X, ZHANG L, WEI S S, et al. A review of additive manufacturing of metamaterials and developing trends[J] . Materials Today, 2021, 50: 303-328.

[7] XU C, LI M, HUANG J, et al. Efficient biscale design of semiregular porous structures with desired deformation behavior[J] . Computers & Structures, 2017, 182: 284-295.

[8] WU J, WANG W M, GAO X F. Design and optimization of conforming lattice structures[J] . IEEE Transactions on Visualization and Computer Graphics, 2021, 27(1): 43-56.

[9] BRENNAN-CRADDOCK J, BRACKETT D, WILDMAN R, et al. The design of impact absorbing structures for additive manufacture[J] . Journal of Physics: Conference Series, 2012, 382: 012042.

[10] WU J, SIGMUND O, GROEN J P. Topology optimization of multi-scale structures: a review[J] .Structural and Multidisciplinary Optimization, 2021, 63(3): 1455-1480.

[11] BENDSØE M P, SIGMUND O. Topology Optimization: Theory, Methods, and Applications[M] . 2nd ed. Berlin: Springe, 2004: 174-179.

[12] KOU X Y, TAN S T. Heterogeneous object modeling: a review[J] . Computer-Aided Design, 2007, 39(4): 284-301.

[13] AREMU A O, BRENNAN-CRADDOCK J P J, PANESAR A, et al. A voxel-based method of constructing and skinning conformal and functionally graded lattice structures suitable for additive manufacturing[J] . Additive Manufacturing, 2017, 13: 1-13.

[14] LI D W, LIAO W H, DAI N, et al. Anisotropic design and optimization of conformal gradient lattice structures[J] . Computer-Aided Design, 2020, 119: 102787.

[15] FU F. Design and Analysis of Complex structures[M/OL] .Amsterdan: Elsevier, 2018: 177-211[2022-07-03] . https://linkinghub.elsevier.com/retrieve/pii/B978008101018100006X.

[16] NGUYEN J, PARK S I, ROSEN D W, et al. Conformal lattice structure design and fabrication: 2012 International Solid Freeform Fabrication Symposium[C/OL] . Austin: University of Texas at Austin[2022-07-06] . https://repositories.lib.utexas.edu/handle/2152/88400.

[17] LIU Y, ZHUO S R, XIAO Y N, et al. Rapid modeling and design optimization of multi-topology lattice structure based on unit-cell library[J] . Journal of Mechanical Design, 2020, 142(9): 091705.

[18] TANG Y L, DONG G Y, ZHAO Y F. A hybrid geometric modeling method for lattice structures fabricated by additive manufacturing[J] . The International Journal of Advanced Manufacturing Technology, 2019, 102(9): 4011-4030.

[19] WANG H Q, ROSEN D W. Parametric modeling method for truss structures: Proceedings of ASME 2002 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference[C/OL] . New York: ASME, 2008[2022-07-06] . https://doi.org/10.1115/DETC2002/CIE-34495.

[20] GUPTA A, ALLEN G, ROSSIGNAC J. QUADOR: QUADric- of-revolution beams for lattices[J] . Computer-Aided Design, 2018, 102: 160-170.

[21] GUPTA A, KURZEJA K, ROSSIGNAC J, et al. Programmed- Lattice Editor and accelerated processing of parametric program-representations of steady lattices[J] . Computer-Aided Design, 2019, 113: 35-47.

[22] GUPTA A, ALLEN G, ROSSIGNAC J. Exact representations and geometric queries for lattice structures with quador beams[J] . Computer-Aided Design, 2019, 115: 64-77.

[23] WU Y H, GUPTA A, KURZEJA K, et al. CHoCC: convex hull of cospherical circles and applications to lattices[J] . Computer- Aided Design, 2020, 129: 102903.

[24] KURZEJA K, ROSSIGNAC J. BeCOTS: bent corner-operated tran-similar maps and lattices[J] . Computer-Aided Design, 2020, 129: 102912.

[25] ROSSIGNAC J. Corner-operated tran-similar (COTS) maps, patterns, and lattices[J] . ACM Transactions on Graphics, 2020, 39(1): 5.

[26] HONG Q Y, ELBER G. Conformal microstructure synthesis in trimmed trivariate based V-reps[J] . Computer-Aided Design, 2021, 140: 103085.

[27] ANTOLIN P, BUFFA A, COHEN E, et al. Optimizing micro-tiles in micro-structures as a design paradigm[J] . Computer-Aided Design, 2019, 115: 23-33.

[28] PATRIKALAKIS N M, MAEKAWA T. Shape interrogation for computer aided design and manufacturing[M/OL] . Berlin: Springer Berlin, 2002 [2022-07-03] . http://link.springer.com/10. 1007/978-3-642-04074-0.

[29] ALLEN G. nTopology’s implicit modeling technology[Z/OL] . [2022-07-03] . https://ntopology.com/resources/whitepaper- implicit-modeling-technology.

[30] WATTS S, TORTORELLI D A. A geometric projection method for designing three-dimensional open lattices with inverse homogenization[J] . International Journal for Numerical Methods in Engineering, 2017, 112(11): 1564-1588.

[31] KAZEMI H, VAZIRI A, NORATO J A. Multi-material topology optimization of lattice structures using geometry projection[J] . Computer Methods in Applied Mechanics and Engineering, 2020, 363: 112895.

[32] PANETTA J, RAHIMIAN A, ZORIN D. Worst-case stress relief for microstructures[J] . ACM Transactions on Graphics, 2017, 36(4): 122.

[33] MUSTAFA S S, LAZOGLU I. A new model and direct slicer for lattice structures[J] . Structural and Multidisciplinary Optimization, 2021, 63(5): 2211-2230.

[34] LIU S J, LIU T, ZOU Q, et al. Memory-efficient modeling and slicing of large-scale adaptive lattice structures[J] . Journal of Computing and Information Science in Engineering, 2021: 1-16.

[35] DING J H, ZOU Q, QU S, et al. STL-free design and manufacturing paradigm for high-precision powder bed fusion[J] . CIRP Annals, 2021, 70(1): 167-170.

[36] YOO D J. Heterogeneous porous scaffold design using the continuous transformations of triply periodic minimal surface models[J] . International Journal of Precision Engineering and Manufacturing, 2013, 14(10): 1743-1753.

[37] YOO D J. Porous scaffold design using the distance field and triply periodic minimal surface models[J] . Biomaterials, 2011, 32(31): 7741-7754.

[38] AL-KETAN O, LEE D W, ROWSHAN R, et al. Functionally graded and multi-morphology sheet TPMS lattices: design, manufacturing, and mechanical properties[J] . Journal of the Mechanical Behavior of Biomedical Materials, 2020, 102: 103520.

[39] YAN X, RAO C, LU L, et al. Strong 3D printing by TPMS injection[J] . IEEE Transactions on Visualization and Computer Graphics, 2020, 26(10): 3037-3050.

[40] HU J B, WANG S F, LI B J, et al. Efficient representation and optimization for TPMS-based porous structures[J] . IEEE Transactions on Visualization and Computer Graphics, 2022, 28(7): 2615-2627.

[41] LI M, ZHU L C, LI J Z, et al. Design optimization of interconnected porous structures using extended triply periodic minimal surfaces[J] . Journal of Computational Physics, 2021, 425: 109909.

[42] DU Q, FABER V, GUNZBURGER M. Centroidal voronoi tessellations: applications and algorithms[J] . SIAM Review, 1999, 41(4): 637-676.

[43] YAN D M, LÉVY B, LIU Y, et al. Isotropic remeshing with fast and exact computation of restricted voronoi diagram[J] . Computer Graphics Forum, 2009, 28(5): 1445-1454.

[44] LU L, SHARF A, ZHAO H S, et al. Build-to-last: strength to weight 3D printed objects[J] . ACM Transactions on Graphics, 2014, 33(4): 97.

[45] YING J M, LU L, TIAN L H, et al. Anisotropic porous structure modeling for 3D printed objects[J] . Computers & Graphics, 2018, 70: 157-164.

[46] TIAN L, LU L, CHEN W, et al. Organic open-cell porous structure modeling[EB/OL] . [2022-07-06] . https://doi.org/10.1145/3424630.3425414.

[47] MARTÍNEZ J, DUMAS J, LEFEBVRE S. Procedural voronoi foams for additive manufacturing[J] . ACM Transactions on Graphics, 2016, 35(4): 1-12.

[48] MARTÍNEZ J, SONG H C, DUMAS J, et al. Orthotropic-nearest foams for additive manufacturing[J] . ACM Transactions on Graphics, 2017, 36(4): 1-12.

[49] STANKOVIĆ T, SHEA K. Investigation of a voronoi diagram representation for the computational design of additively manufactured discrete lattice structures[J] . Journal of Mechanical Design, 2020, 142(11): 111704.

[50] FENG F, XIONG S Y, LIU Z Y, et al. Cellular topology optimization on differentiable voronoi diagrams[J] . International Journal for Numerical Methods in Engineering, 2022.

[51] AVELLANEDA M. Optimal bounds and microgeometries for elastic two-phase composites[J] . SIAM Journal on Applied Mathematics, 1987, 47(6): 1216-1228.

[52] FRANCFORT G A, MURAT F. Homogenization and optimal bounds in linear elasticity[J] . Archive for Rational Mechanics and Analysis, 1986, 94(4): 307-334.

[53] PANTZ O, TRABELSI K. A post-treatment of the homogenization method for shape optimization[J] . SIAM Journal on Control and Optimization, 2008, 47(3): 1380-1398.

[54] GROEN J P, SIGMUND O. Homogenization-based topology optimization for high-resolution manufacturable microstructures[J] . International Journal for Numerical Methods in Engineering, 2018, 113(8): 1148-1163.

[55] GROEN J P, STUTZ F C, AAGE N, et al. De-homogenization of optimal multi-scale 3D topologies[J] . Computer Methods in Applied Mechanics and Engineering, 2020, 364: 112979.

[56] PANETTA J, ZHOU Q N, MALOMO L, et al. Elastic textures for additive fabrication[J] . ACM Transactions on Graphics, 2015, 34(4): 135.

[57] WANG W M, WANG T Y, YANG Z W, et al. Cost-effective printing of 3D objects with skin-frame structures[J] . ACM Transactions on Graphics, 2013, 32(6): 177.

[58] WANG W M, LIU Y J, WU J, et al. Support-free hollowing[J] . IEEE Transactions on Visualization and Computer Graphics, 2018, 24(10): 2787-2798.

[59] CHEN D S, SKOURAS M, ZHU B, et al. Computational discovery of extremal microstructure families[J] . Science Advances, 2018, 4(1): eaao7005.

[60] WANG H Q, CHEN Y, ROSEN D W. A hybrid geometric modeling method for large scale conformal cellular structures: Proceedings of ASME 2005 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference[C/OL] . New York: ASME, 2008[2022-07-06] . https://doi.org/10.1115/DETC2005-85366.

[61] CHOUGRANI L, PERNOT J P, VÉRON P, et al. Lattice structure lightweight triangulation for additive manufacturing[J] . Computer-Aided Design, 2017, 90: 95-104.

[62] LIU X K, LU L, SHARF A, et al. Fabricable dihedral Escher tessellations[J] . Computer-Aided Design, 2020, 127: 102853.

[63] KUIPERS T, WU J, WANG C C L. CrossFill: foam structures with graded density for continuous material extrusion[J] . Computer-Aided Design, 2019, 114: 37-50.

[64] HU J Q, LI M, GAO S M. Texture-guided generative structural designs under local control[J] . Computer-Aided Design, 2019, 108: 1-11.

[65] XU W P, LIU Y, YU M L, et al. A support-free infill structure based on layer construction for 3D printing[J] . IEEE Transactions on Visualization and Computer Graphics, 2022, 28(12): 4462-4476.

[66] FRYAZINOV O, VILBRANDT T, PASKO A. Multi-scale space-variant FRep cellular structures[J] . Computer-Aided Design, 2013, 45(1): 26-34.

[67] CHU C, GRAF G, ROSEN D W. Design for additive manufacturing of cellular structures[J] . Computer-Aided Design and Applications, 2008, 5(5): 686-696.

[68] XU L, CHENG G D. Two-scale concurrent topology optimization with multiple micro materials based on principal stress direction[M] //Advances in Structural and Multidisciplinary Optimization. Cham: Springer International Publishing, 2017: 1726-1737.

[69] MATERIALISE. Industrial[EB/OL] . [2022-07-06] . https://www.materialise.com/en.

[70] SIGMUND O. Materials with prescribed constitutive parameters: an inverse homogenization problem[J] . International Journal of Solids and Structures, 1994, 31(17): 2313-2329.

[71] SIGMUND O. A new class of extremal composites[J] . Journal of the Mechanics and Physics of Solids, 2000, 48(2): 397-428.

[72] SIGMUND O. On the Optimality of Bone Microstructure[M/OL] . Dordrecht: kluwer academic publishers, 1999: 221-234 [2022-07-22] . http://link.springer.com/10.1007/0-306-46939-1_20.

[73] VIGDERGAUZ S. Three-dimensional grained composites of extreme thermal properties[J] . Journal of the Mechanics and Physics of Solids, 1994, 42(5): 729-740.

[74] SIGMUND O, TORQUATO S. Composites with extremal thermal expansion coefficients[J] . Applied Physics Letters, 1996, 69(21): 3203-3205.

[75] GUEST J K, PRÉVOST J H. Optimizing multifunctional materials: design of microstructures for maximized stiffness and fluid permeability[J] . International Journal of Solids and Structures, 2006, 43(22-23): 7028-7047.

[76] SILVA E C N, FONSECA J S O, KIKUCHI N. Optimal design of piezoelectric microstructures[J] . Computational Mechanics, 1997, 19(5): 397-410.

[77] NELLI SILVA E C, ONO FONSECA J S, KIKUCHI N. Optimal design of periodic piezocomposites[J] . Computer Methods in Applied Mechanics and Engineering, 1998, 159(1-2): 49-77.

[78] CHALLIS V J, ROBERTS A P, WILKINS A H. Design of three dimensional isotropic microstructures for maximized stiffness and conductivity[J] . International Journal of Solids and Structures, 2008, 45(14-15): 4130-4146.

[79] ZHANG W H, DAI G M, WANG F W, et al. Using strain energy-based prediction of effective elastic properties in topology optimization of material microstructures[J] . Acta Mechanica Sinica, 2007, 23(1): 77-89.

[80] HUANG X, RADMAN A, XIE Y M. Topological design of microstructures of cellular materials for maximum bulk or shear modulus[J] . Computational Materials Science, 2011, 50(6): 1861-1870.

[81] ANDREASSEN E, CLAUSEN A, SCHEVENELS M, et al. Efficient topology optimization in MATLAB using 88 lines of code[J] . Structural and Multidisciplinary Optimization, 2011, 43(1): 1-16.

[82] XIA L, BREITKOPF P. Design of materials using topology optimization and energy-based homogenization approach in Matlab[J] . Structural and Multidisciplinary Optimization, 2015, 52(6): 1229-1241.

[83] GAO J, LI H, GAO L, et al. Topological shape optimization of 3D micro-structured materials using energy-based homogenization method[J] . Advances in Engineering Software, 2018, 116: 89-102.

[84] DONG G Y, TANG Y L, ZHAO Y F. A 149 line homogenization code for three-dimensional cellular materials written in Matlab[J] . Journal of Engineering Materials and Technology, 2019, 141(1): 011005.

[85] WANG Y Q, LUO Z, ZHANG N, et al. Topological shape optimization of microstructural metamaterials using a level set method[J] . Computational Materials Science, 2014, 87: 178-186.

[86] VOGIATZIS P, CHEN S K, WANG X, et al. Topology optimization of multi-material negative Poisson's ratio metamaterials using a reconciled level set method[J] . Computer-Aided Design, 2017, 83: 15-32.

[87] WANG F, SIGMUND O, JENSEN J S. Design of materials with prescribed nonlinear properties[J] . Journal of the Mechanics and Physics of Solids, 2014, 69: 156-174.

[88] LARSEN U D, SIGMUND O, BOUWSTRA S. Design and fabrication of compliant micromechanisms and structures with negative Poisson's ratio[C] //Proceedings of 9th International Workshop on Micro Electromechanical Systems. New York: IEEE Press, 2002: 365-371.

[89] ANDREASSEN E, LAZAROV B S, SIGMUND O. Design of manufacturable 3D extremal elastic microstructure[J] . Mechanics of Materials, 2014, 69(1): 1-10.

[90] CLAUSEN A, WANG F W, JENSEN J S, et al. Topology optimized architectures with programmable poisson's ratio over large deformations[J] . Advanced Materials: Deerfield Beach, Fla, 2015, 27(37): 5523-5527.

[91] DU Y X, LI H Z, LUO Z, et al. Topological design optimization of lattice structures to maximize shear stiffness[J] . Advances in Engineering Software, 2017, 112: 211-221.

[92] ZHANG L, SONG B, FU J J, et al. Topology-optimized lattice structures with simultaneously high stiffness and light weight fabricated by selective laser melting: design, manufacturing and characterization[J] . Journal of Manufacturing Processes, 2020, 56: 1166-1177.

[93] CAO X F, DUAN S Y, LIANG J, et al. Mechanical properties of an improved 3D-printed rhombic dodecahedron stainless steel lattice structure of variable cross section[J] . International Journal of Mechanical Sciences, 2018, 145: 53-63.

[94] MA S, TANG Q, FENG Q X, et al. Mechanical behaviours and mass transport properties of bone-mimicking scaffolds consisted of gyroid structures manufactured using selective laser melting[J] . Journal of the Mechanical Behavior of Biomedical Materials, 2019, 93: 158-169.

[95] CHOY S Y, SUN C N, LEONG K F, et al. Compressive properties of functionally graded lattice structures manufactured by selective laser melting[J] . Materials & Design, 2017, 131: 112-120.

[96] EPASTO G, PALOMBA G, D'ANDREA D, et al. Ti-6Al-4V ELI microlattice structures manufactured by electron beam melting: effect of unit cell dimensions and morphology on mechanical behaviour[J] . Materials Science and Engineering: A, 2019, 753: 31-41.

[97] AHMADI S M, CAMPOLI G, AMIN YAVARI S, et al. Mechanical behavior of regular open-cell porous biomaterials made of diamond lattice unit cells[J] . Journal of the Mechanical Behavior of Biomedical Materials, 2014, 34: 106-115.

[98] WU S H, LUO Z, LI Z Y, et al. Topological design of pentamode metamaterials with additive manufacturing[J] . Computer Methods in Applied Mechanics and Engineering, 2021, 377: 113708.

[99] SIVAPURAM R, DUNNING P D, KIM H A. Simultaneous material and structural optimization by multiscale topology optimization[J] . Structural and Multidisciplinary Optimization, 2016, 54(5): 1267-1281.

[100] FUJII D, CHEN B C, KIKUCHI N. Composite material design of two-dimensional structures using the homogenization design method[J] . International Journal for Numerical Methods in Engineering, 2001, 50(9): 2031-2051.

[101] HUANG X, ZHOU S W, XIE Y M, et al. Topology optimization of microstructures of cellular materials and composites for macrostructures[J] . Computational Materials Science, 2013, 67: 397-407.

[102] XIE Y M, ZUO Z H, HUANG X D, et al. Convergence of topological patterns of optimal periodic structures under multiple scales[J] . Structural and Multidisciplinary Optimization, 2012, 46(1): 41-50.

[103] LIU J K, ZHENG Y F, AHMAD R, et al. Minimum length scale constraints in multi-scale topology optimisation for additive manufacturing[J] . Virtual and Physical Prototyping, 2019, 14(3): 229-241.

[104] LIU L, YAN J, CHENG G D. Optimum structure with homogeneous optimum truss-like material[J] . Computers & Structures, 2008, 86(13-14): 1417-1425.

[105] NIU B, YAN J, CHENG G D. Optimum structure with homogeneous optimum cellular material for maximum fundamental frequency[J] . Structural and Multidisciplinary Optimization, 2009, 39(2): 115-132.

[106] GUO X, ZHAO X F, ZHANG W S, et al. Multi-scale robust design and optimization considering load uncertainties[J] . Computer Methods in Applied Mechanics and Engineering, 2015, 283: 994-1009.

[107] YAN J, GUO X, CHENG G D. Multi-scale concurrent material and structural design under mechanical and thermal loads[J] . Computational Mechanics, 2016, 57(3): 437-446.

[108] YAN X, HUANG X, ZHA Y, et al. Concurrent topology optimization of structures and their composite microstructures[J] . Computers & Structures, 2014, 133: 103-110.

[109] WANG Y Q, WANG M Y, CHEN F F. Structure-material integrated design by level sets[J] .Structural and Multidisciplinary Optimization, 2016, 54(5): 1145-1156.

[110] ZHAO R J, ZHAO J P, WANG C J. Stress‐constrained concurrent topology optimization of two‐scale hierarchical structures[J] . International Journal for Numerical Methods in Engineering, 2021, 122(21): 6126-6154.

[111] ZHAO D, GU T T, LIU Y, et al. Constructing self-supporting structures in biscale topology optimization[J] . The Visual Computer, 2022, 38(3): 1065-1082.

[112] RODRIGUES H, GUEDES J M, BENDSOE M P. Hierarchical optimization of material and structure[J] . Structural and Multidisciplinary Optimization, 2002, 24(1): 1-10.

[113] COELHO P G, FERNANDES P R, GUEDES J M, et al. A hierarchical model for concurrent material and topology optimisation of three-dimensional structures[J] . Structural and Multidisciplinary Optimization, 2008, 35(2): 107-115.

[114] XIA L, BREITKOPF P. Concurrent topology optimization design of material and structure within FE2[J] . Computer Methods in Applied Mechanics and Engineering, 2014, 278: 524-542.

[115] XIA L, BREITKOPF P. Multiscale structural topology optimization with an approximate constitutive model for local material microstructure[J] . Computer Methods in Applied Mechanics and Engineering, 2015, 286: 147-167.

[116] XU L, CHENG G D. Two-scale concurrent topology optimization with multiple micro materials based on principal stress orientation[J] . Structural and Multidisciplinary Optimization, 2018, 57(5): 2093-2107.

[117] QIU Z, LI Q H, LIU S T, et al. Clustering-based concurrent topology optimization with macrostructure, components, and materials[J] . Structural and Multidisciplinary Optimization, 2021, 63(3): 1243-1263.

[118] LI H, LUO Z, GAO L, et al. Topology optimization for concurrent design of structures with multi-patch microstructures by level sets[J] . Computer Methods in Applied Mechanics and Engineering, 2018, 331: 536-561.

[119] LIU K, DETWILER D, TOVAR A. Cluster-based optimization of cellular materials and structures for crashworthiness[J] . Journal of Mechanical Design, 2018, 140(11): 111412.

[120] GAO J, LUO Z, LI H, et al. Topology optimization for multiscale design of porous composites with multi-domain microstructures[J] . Computer Methods in Applied Mechanics and Engineering, 2019, 344: 451-476.

[121] GAO J, LUO Z, LI H, et al. Dynamic multiscale topology optimization for multi-regional micro-structured cellular composites[J] . Composite Structures, 2019, 211: 401-417.

[122] XU S Z, LIU J K, HUANG J Q, et al. Multi-scale topology optimization with shell and interface layers for additive manufacturing[J] . Additive Manufacturing, 2021, 37: 101698.

[123] ZHANG C H, XU S Z, LIU J K, et al. Comprehensive clustering-based topology optimization for connectable multi-scale additive manufacturing structures[J] . Additive Manufacturing, 2022, 54: 102786.

[124] TYBUREC M, ZEMAN J, DOŠKÁŘ M, et al. Modular- topology optimization with Wang tilings: an application to truss structures[J] . Structural and Multidisciplinary Optimization, 2021, 63(3): 1099-1117.

[125] CRAMER A D, CHALLIS V J, ROBERTS A P. Microstructure interpolation for macroscopic design[J] . Structural and Multidisciplinary Optimization, 2016, 53(3): 489-500.

[126] GARNER E, KOLKEN H M A, WANG C C L, et al. Compatibility in microstructural optimization for additive manufacturing[J] . Additive Manufacturing, 2019, 26: 65-75.

[127] ZHANG C H, LIU J K, YUAN Z L, et al. A novel lattice structure topology optimization method with extreme anisotropic lattice properties[J] . Journal of Computational Design and Engineering, 2021, 8(5): 1367-1390.

[128] DURIEZ E, MORLIER J, CHARLOTTE M, et al. A well connected, locally-oriented and efficient multi-scale topology optimization (EMTO) strategy[J] . Structural and Multidisciplinary Optimization, 2021, 64(6): 3705-3728.

[129] WANG Y Q, CHEN F F, WANG M Y. Concurrent design with connectable graded microstructures[J] . Computer Methods in Applied Mechanics and Engineering, 2017, 317: 84-101.

[130] ZONG H M, LIU H, MA Q P, et al. VCUT level set method for topology optimization of functionally graded cellular structures[J] . Computer Methods in Applied Mechanics and Engineering, 2019, 354: 487-505.

[131] LI Q H, XU R, WU Q B, et al. Topology optimization design of quasi-periodic cellular structures based on erode-dilate operators[J] . Computer Methods in Applied Mechanics and Engineering, 2021, 377: 113720.

[132] ZHOU S W, LI Q. Design of graded two-phase microstructures for tailored elasticity gradients[J] . Journal of Materials Science, 2008, 43(15): 5157-5167.

[133] DU Z L, ZHOU X Y, PICELLI R, et al. Connecting microstructures for multiscale topology optimization with connectivity index constraints[J] . Journal of Mechanical Design, 2018, 140(11): 11417.

[134] HU J Q, LI M, YANG X T, et al. Cellular structure design based on free material optimization under connectivity control[J] . Computer-Aided Design, 2020, 127: 102854.

[135] LIU P, KANG Z, LUO Y J. Two-scale concurrent topology optimization of lattice structures with connectable microstructures[J] . Additive Manufacturing, 2020, 36: 101427.

Methods of porous structure design

LI Ming1, ZHANG Cheng-hu2, HU Jing-qiao1, HU Xin-zhuo1, LIU Ji-kai2

(1. School of Computer Science and Technology, Zhejiang University, Hangzhou Zhejiang 310058, China; 2. School of Mechanical Engineering, Shandong University, Jinan Shandong 250012, China)

The porous models are of light weight and excellent composite mechanical, thermal, and magnetic properties. They are expected to break through the traditional design limit, to obtain mechanical parts with excellent comprehensive performance, and to meet the extreme physical performance pursuit of advanced industrial products. In recent years, the development and maturity of additive manufacturing technology have boosted the industrial applications of porous models, playing a unique and outstanding industrial role in aerospace components, medical devices, and other important equipment or instruments. This review focused on the design method of porous model, and described the related work from two aspects: the forward design method of porous model via geometric modeling and the reverse design method of porous model via topology optimization. In case of the former, the porous model modeling methods were discussed, such as discrete voxel representation, continuous parameter representation, continuous implicit representation, others and mixed representation, while the latter was expounded on in terms of the optimization design methods of porous microstructure units and the overall porous model structures, as well as the trend of porous model design from these two aspects.

porous structures; lattice structures; design optimization; topology optimization; biscale design; 3D printing; digital materials

TP 391

10.11996/JG.j.2095-302X.2022061034

A

2095-302X(2022)06-1034-15

2022-08-06;

:2022-10-31

国家自然科学基金项目(61872320)

李 明(1977-),男,副教授,博士。主要研究方向为CAD/CAE一体化、数字材料、智能设计等。E-mail:liming@cad.zju.edu.cn

刘继凯(1987-),男,教授,博士。主要研究方向为有限元基础理论与应用、固体力学与结构拓扑优化、计算设计与制造等。 E-mail:jikai_liu@sdu.edu.cn

6 August,2022;

31 October,2022

National Natural Science Foundation of China (61872320)

LI Ming (1977-), associate professor, Ph.D. His main research interests cover CAD/CAE integration, digital material, intelligent design, etc. E-mail:liming@cad.zju.edu.cn

LIU Ji-kai (1987-), professor, Ph.D. His main research interests cover theory and application of FEA, solid mechanics and structural topology optimization, computational design and manufacturing, etc. E-mail:jikai_liu@sdu.edu.cn