316L不锈钢管现场全位置焊接

2023-01-12吴桂芬

吴桂芬

(厦门市政工程有限公司,福建 厦门 361022)

0 前言

316L不锈钢管具有良好的耐腐蚀性,常用于环保、化工等领域中。内田污水处理厂一期工程AAO生化池的水下空气管采用316L不锈钢管,其总长度近500 m,约150道焊口。由于焊接管道无法移动或转动,需进行管道全位置焊接。在全位置焊接过程中,熔池液态金属在不同空间位置的受力不同,成形难以把握[1-3],操作难度大。

王宇红等人[4]采用钨极氩弧焊打底,焊条电弧焊填充、盖面焊接316L不锈钢无缝钢管,但其采用的钨极氩弧焊背面需进行充氩气保护,即要在现场给管道封堵后,内侧通氩气保护,氩气的流量难以控制,浓度难以得到保证,焊前准备工作多;由于氩气没有脱氧或去氢的作用,对焊前的除锈去油要求较严[5-6],在现场仰焊位置送丝困难,视线受阻。顾伟等人[7]采用全位置自动脉冲TIG焊机焊接不锈钢管,但该焊机造价较高,不适用于现场焊接。另外,传统焊条电弧焊接头数量多,效率低。因此,该研究的钨极氩弧打底焊采用免充氩不锈钢焊丝,仰焊位置采用管内送丝;CO2气体保护焊填充及盖面以提高效率。

1 材料与设备

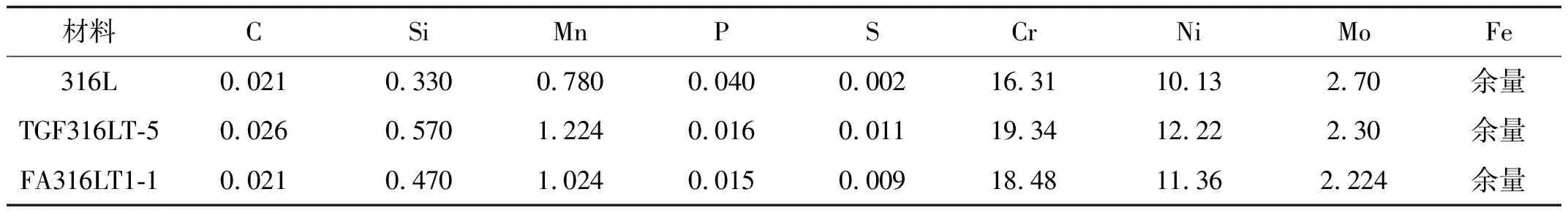

母材为316L无缝不锈钢管,规格为φ219mm×4 mm。填充材料选择科威尔焊接(江苏)有限公司生产的焊丝。打底焊时采用免充氩不锈钢焊丝TGF316LT-5,规格为φ2.4 mm;填充焊和盖面焊所用焊丝为FA316LT1-1,规格为φ1.2 mm,适合全位置焊接,焊接工艺性能优良、电弧稳定、飞溅少、焊缝成形美观。母材及焊材的化学成分见表1,其力学性能见表2。

表1 母材及焊材的化学成分(质量分数,%)

表2 母材及焊材的力学性能

焊接设备:钨极氩弧焊采用TIG-250S型焊机,CO2气体保护焊采用NB-350EⅡ型焊机。

2 316L不锈钢的焊接工艺

坡口打磨:对焊缝坡口进行打磨,采用Y形坡口形式,坡口的尺寸如图1所示。

图1 坡口尺寸

焊缝清理:将316L不锈钢管坡口打磨后,对焊缝及坡口两侧各35 mm范围内的油污、水统一进行清理,避免有害元素渗入焊缝。

管件定位:管件按坡口间隙组对后,进行三点定位焊,以防错边等缺陷。点固焊后尽快焊接。

焊接:316L不锈钢热导率小,而热膨胀系数大,因此采用焊接能量集中的钨极氩弧焊打底、CO2气体保护焊填充及盖面。钨极氩弧焊采用直流正接,CO2气体保护焊采用直流反接。316L不锈钢热裂纹敏感大,过高热输入会造成焊缝开裂,降低抗蚀性[3],故采用小电流小电压,以严格控制焊接热输入。焊接工艺参数见表3。

表3 焊接工艺参数

打底焊、填充焊及盖面焊均采用分段焊接,层间接头相互错开,层间温度控制在(150±15) ℃。每段内采用连续焊以减少接头数量,保证焊接质量。

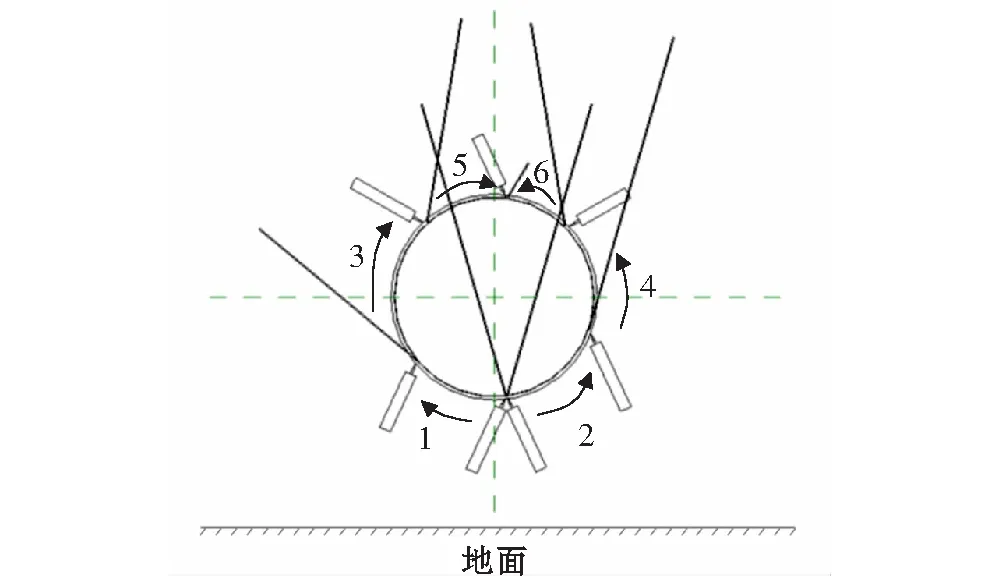

钨极氩弧焊打底焊分段法如图2所示,在表3的电流范围内微调电流:第3段与第4段(仰爬坡位置到立爬坡位置)焊接电流较小,防止熔池下坠;第5段与第6段(立爬坡位置到平焊位置)电流较大,使钝边熔化,避免出现未焊透的缺陷;第1段与第2段(仰焊位置到仰爬坡位置)的电流大小在以上2种分段电流之间,利用电弧吹力托住熔池。第1段起焊位置偏离垂直中线,避免第1段和第2段交接处在管最下端导致出现未熔合现象。第1段与第2段采用管内送丝方式,即把焊丝通过焊缝间隙伸进管内,焊丝尖端抵达焊缝钝边处。打底焊采用先钝边后中间的运条方式:先将两边钝边熔化至微微“出汗”时,填入熔化的焊丝形成两侧熔池,再在两侧熔池之间将焊丝熔化,搭接起两侧熔池。

图2 打底焊分段焊接示意图

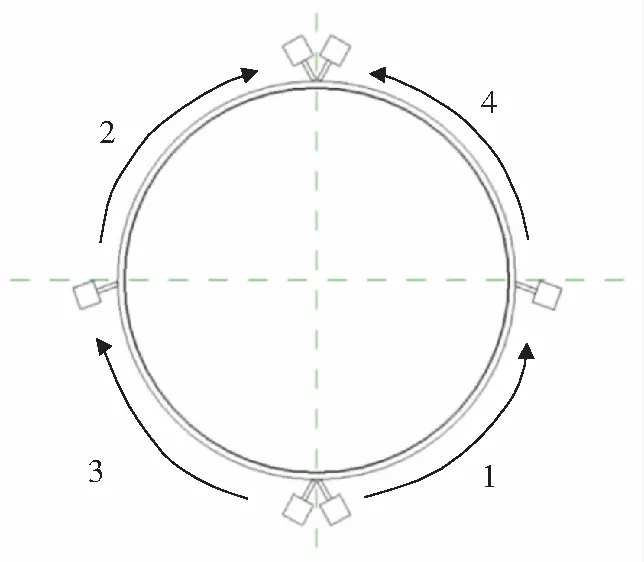

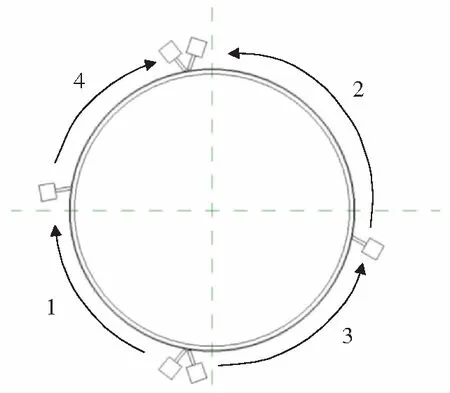

填充焊分段焊接方法如图3所示,盖面焊分段焊接方法如图4所示。焊丝伸出长度不长于10 mm,运丝方式、送丝速度、送丝角度随焊接位置灵活调整,保证焊缝质量与美观。

图3 填充焊分段焊接示意图

图4 盖面焊分段焊接示意图

焊缝清理与钝化:每道焊缝焊完后,彻底清除焊渣。盖面焊的焊渣清除之后,将不锈钢酸洗钝化膏均匀涂抹在焊缝及其两侧10cm,厚度1~2 mm。保持5~30 min,待不锈钢表面氧化皮等完全清除干净后用清水冲净,自然干燥。焊后严禁采用不锈钢丝刷清理焊缝。

3 焊缝检验

按照GB 50268—2008《给水排水管道工程施工及验收规范》,进行焊缝外观质量检查与100%的焊缝探伤检测。检查结果表明:未有熔化金属流到焊缝外未熔化的母材上;焊缝和热影响区表面无裂纹、气孔、弧坑和灰渣等缺陷;表面光滑、均匀、焊道与母材平缓过渡;焊缝无损检验合格。

4 结论

该工艺应用于316L无缝不锈钢管的现场全位置焊接,采用钨极氩弧焊打底保证质量、CO2气体保护焊填充及盖面提高效率。打底焊时采用免充氩不锈钢焊丝,避免背面充氩气保护的麻烦;打底焊时,从仰焊位置到仰爬坡位置采用管内送丝的方式,焊接视线良好。该焊接工艺焊接质量好,生产效率高,已经焊接工艺评定,并成功应用于施工现场。