CO2在泰钢冶金过程的资源化应用

2023-01-12陈培敦王俊海赵丽明

陈培敦,王俊海,赵丽明,赵 刚

(山东泰山钢铁集团有限公司,山东 济南 271100)

1 前言

随着能源消耗的增加,CO2排放己成为全球关注的热点,钢铁行业是一种能源密集型行业,生产制造过程中排放大量的温室气体。目前,中国钢产量超过10亿t,CO2的年排放量超过20亿t,急需采取措施减少CO2的排放量。过去10 a间,许多国家开始致力于开发能够显著降低CO2排放的突破性低碳炼钢技术,碳捕集、利用与封存技术逐渐成为了钢铁行业的一大重要减排技术。CO2捕集、利用与封存(CCUS)技术,指将CO2从排放源中分离后或直接加以利用或封存,以实现CO2减排的技术过程。

在钢铁生产流程中采用CO2用于冶金过程,可实现CO2可靠、安全的资源化应用。CO2在冶金过程的资源化应用技术,尚处于技术研究开发阶段,泰山钢铁致力于开展CO2资源综合应用技术研究,注重依靠科技创新,积极运用高新技术,提高企业的经济效益,促进了企业的绿色发展。“CO2在冶金过程资源化应用”项目的酝酿、发动和展开过程,对于泰钢乃至行业绿色发展起到了关键的推动作用。

2 CO2在高炉中的应用

铁前系统(包括焦化、烧结、高炉)的能耗及CO2排放占钢铁生产流程总量的70%以上,因此高炉炼铁工序是减少钢铁企业能源消耗、CO2及其他污染物排放的重要途径。将CO2作为资源循环利用于炼铁过程,在完成冶金任务、改善高炉经济技术指标的同时,实现CO2减排。

高炉CO2喷吹技术已在泰山钢铁公司1 780 m3高炉进行工业试验,主要过程是将CO2混入高炉热风中,与空气、富氧一同鼓入高炉风口,基于CO2在风口回旋区与碳元素的反应特性,包括吸热效应,生成两倍体积的CO气体,日均喷吹二氧化碳100 t。此次大中型高炉CO2喷吹试验在国内外尚属首次,是CO2规模化利用于炼钢后的又一重大创新,是钢铁行业实现碳中和目标的重要手段。

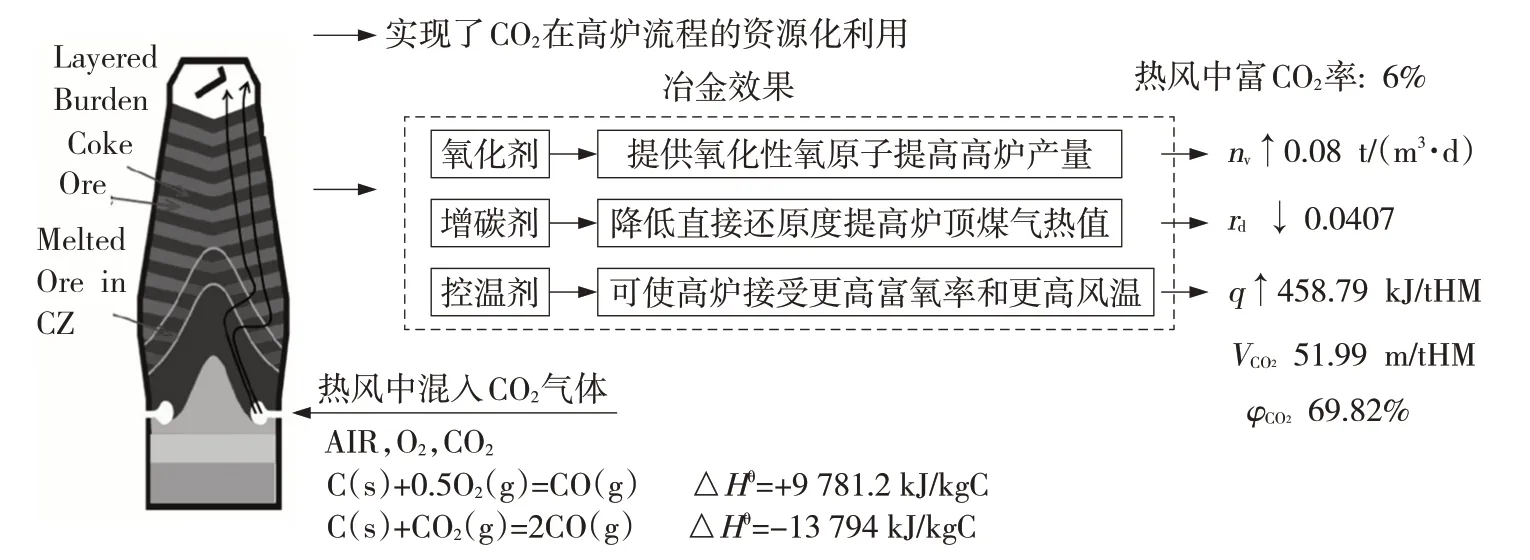

朱荣教授课题组前期开展了CO2在高炉资源化应用技术研究[1],进行了CO2在高炉炼铁中应用的理论计算,建立了热风中混入CO2气体的高炉炼铁物料及能量平衡模型,定义了高炉热风富CO2率,分析了热风中不同富CO2率情况下,炉内关键参数变化,研究了热风中CO2气体对高炉炼铁能耗和排放指标的影响规律,验证了CO2气体在高炉炼铁中应用的可能性。具体技术指标如图1所示(技术效果分析按热风中富CO2率为6%、风量为3 600 m3/min工况进行计算)。

图1 CO2在高炉的资源化应用技术效果概述

CO2气体可以作为“氧化剂”使用,高温下能够提供具有氧化性的氧原子,热风中氧化性得到增加,从而提高高炉的有效容积利用系数。CO2气体可以作为“增碳剂”使用,高温下的CO2气体与碳素反应生成2倍体积的CO气体,使高炉内的还原气氛得到增强,炉内直接还原度减弱,提高了高炉能量的综合利用效率。CO2气体可以作为“控温剂”使用,高温下CO2气体与碳素的反应是一项吸热反应,适用于有富余热量和富氧能力的高炉,是炼铁技术的革命。

进行高炉喷吹CO2试验,迈开了CO2在高炉工序资源化应用的第一步,是高炉炼铁领域的一项重要技术进步及大胆尝试,有希望形成新一代高富氧-高煤比-富CO2的高炉操作工艺,是CO2资源化应用于炼铁的一个里程碑,为钢铁行业的绿色发展提供了新思路。

3 CO2在转炉中的应用

国内外学者对复吹转炉底吹CO2进行初步研究发现[2-4],底吹CO2可参与熔池反应,其底吹搅拌能力强于氩气和氮气。CO2替代底吹N2和Ar的化学反应式则为:CO2+[C]=2CO+Q吸。在这一反应过程中,CO2可以使得转炉内部钢水搅拌更具有效果,并且能够增加1倍的气体吹入,而CO2与转炉炼钢中的铁水中的C会发生吸热反应,则可以充分提高脱磷效率,也能增加转炉煤气的回收量[5]。

利用CO2在炼钢温度下的氧化作用,将CO2资源回收应用于转炉炼钢的脱磷过程,实现普碳钢产品在转炉脱磷过程的温度调控,同时改善了脱磷动力学反应。

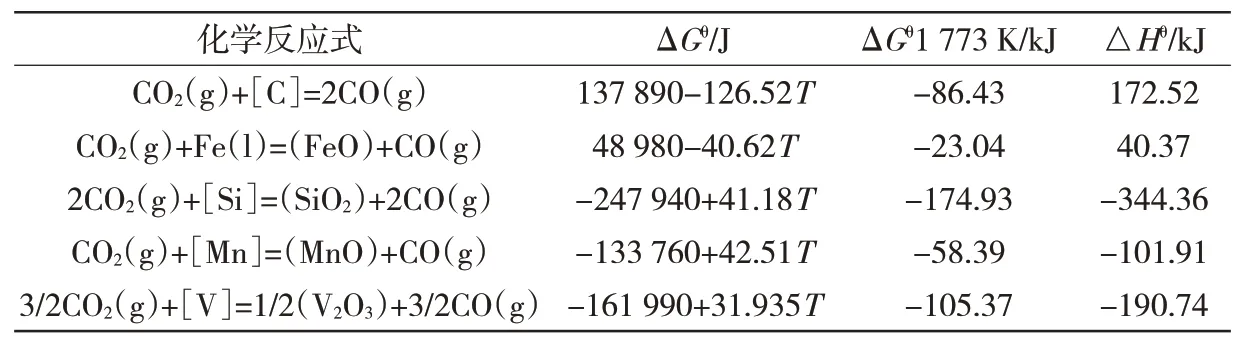

泰山钢铁在70 t转炉进行冶炼普碳钢的工业试验,在脱磷阶段采用底吹CO2的吹炼工艺。转炉底吹CO2气体,充分利用了CO2的冶金原理(见表1)及作用,增大底吹搅拌能力。随着吨钢喷吹CO2用量的增加,普碳钢特别是中高碳钢的磷含量明显降低,脱磷率提高,钢中碳含量提高,实现转炉低磷、低氧、保碳冶炼。该技术的应用实施,带动了冶金行业和相关产业的技术升级,提升了我国冶金企业CO2资源化利用水平,为冶金行业的节能减排和资源高值化利用提供了新的示范支撑。

表1 CO2的冶金原理

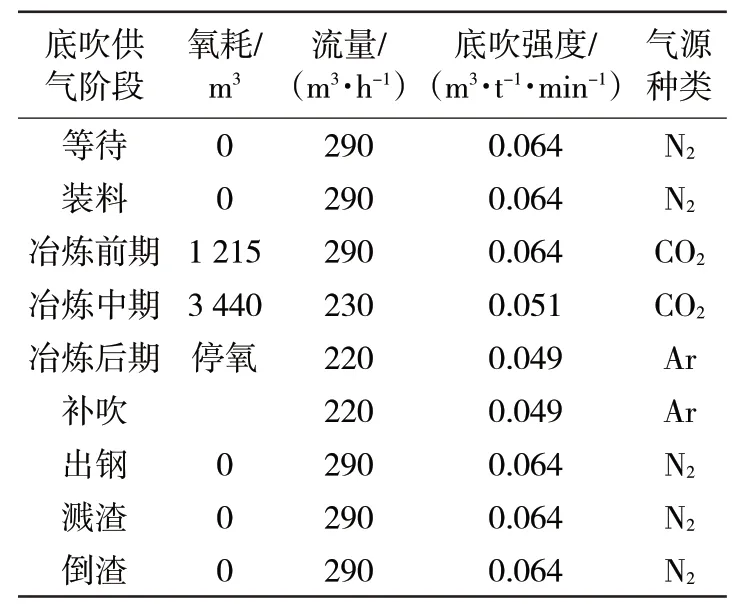

转炉底吹采用四孔底吹炉底,底吹气体在前期和中期采用CO2,后期采用氩气。底吹CO2时间为10~11 min。主要用于冶炼前期和中期,冶炼前期和中期采用较大的CO2流量。具体流量见表2。

表2 流量控制

与原底吹Ar工艺相比,CO2脱磷工艺渣中P2O5含量增加0.53%,脱磷率达到95%以上,保碳率增加0.75%,达到脱磷保碳效果。CO2脱磷工艺渣中TFe降低0.64%,P2O5提高0.5%,P的分配系数Lp提高32,钢铁料消耗降低2.75 kg/t。

4 CO2在不锈钢冶炼中的应用

TSR炉是一个具有1支顶吹氧枪和多支底吹枪的顶底复吹不锈钢冶炼炉,相较于AOD和VOD等传统的不锈钢精炼炉,TSR炉不仅可以实现顶部超音速供氧,而且可以通过底吹枪喷吹大流量底吹气体进行全程混合喷吹冶炼,兼具冶炼碳钢和不锈钢的功能。

顶底复吹CO2冶炼技术在泰山钢铁公司70 t氩氧精炼炉进行了工业试验及应用,设计顶吹管道和底吹管道由一根总管输入,总管选择DN100,最大流量60 m3/min,管道、阀组安装示意图见图2。日均喷吹CO218 t,此次氩氧精炼炉大规模喷吹CO2冶炼的应用尚属首次,是CO2在炼钢行业资源化利用的又一重要创新。

图2 CO2管道阀组示意图

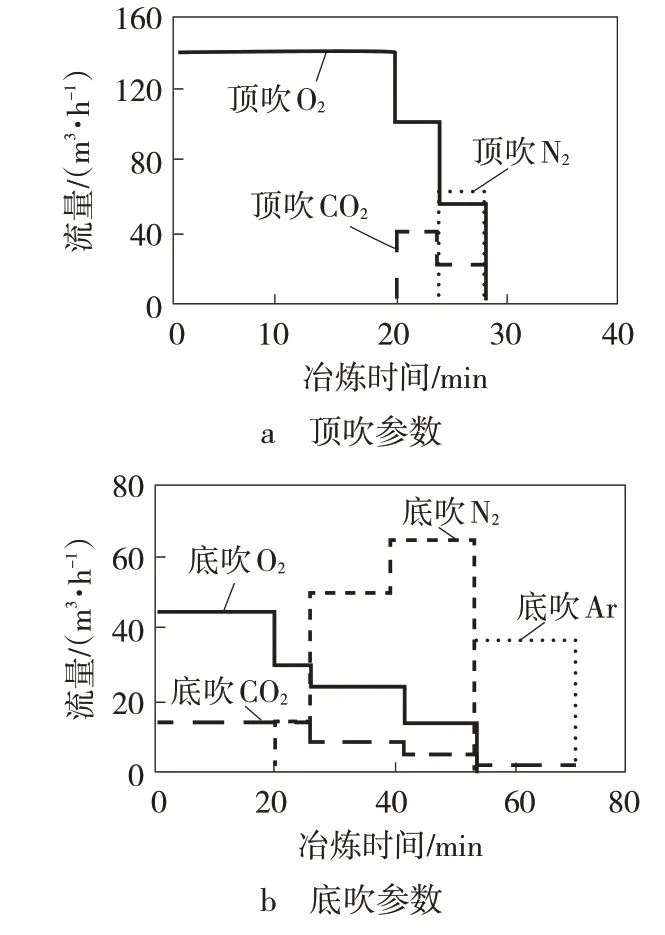

泰山钢铁利用TSR炉顶底复吹CO2冶炼不锈钢[6],通过在氧化期不同阶段从顶部或底部吹入不同比例的CO2,利用CO2的弱氧化性强化熔池脱碳,减少铬的氧化烧损,降低生产成本。并且CO2参与脱碳反应有良好的吸热效应,可以对熔池进行控温,降低炉身和炉底耐材的高温熔损。同时,CO2参与炼钢反应提升熔池的搅拌性能,配合吹入一定量的N2/Ar,改善熔池动力学条件,降低熔池CO分压,提高铬金属收得率,缩短冶炼周期,具体喷吹参数如图3所示。

图3 TSR冶炼不锈钢CO2喷吹参数

该技术将CO2分别从顶吹氧枪和底吹枪混和喷入不锈钢冶炼熔池,利用CO2的弱氧化及强搅拌特性促进熔池脱碳保铬反应,强化不锈钢冶炼效率,提高钢液Cr收得率。在技术及工艺上取得了多项技术突破,联合团队深入研究了CO2冶炼不锈钢的脱碳保铬反应机理,揭示了基于CO2喷吹比例动态调整的不锈钢冶炼全过程熔池CO分压调控机制,建立了CO2用于冶炼不锈钢的工艺操控模型,并相继完成了相关专利技术覆盖。工业应用结果表明,底吹CO2能有效减缓氩氧精炼炉底吹喷嘴侵蚀,顶吹CO2可通过降低顶吹火点区温度,减少含铬烟尘的排放并减轻渣线部位高温侵蚀,延长了炉龄;同时CO2与熔池碳反应生成2倍体积的CO。CO2冶炼不锈钢技术的应用,增强了熔池的搅拌,降低了钢液中铬合金的损失,缩短了不锈钢的冶炼周期,同时降低了生产成本。

5 结语

在钢铁生产流程中采用CO2用于冶金过程技术,可实现CO2可靠、安全资源化应用。泰山钢铁结合国内外研究现状,从CO2碳在钢铁冶金流程的资源化应用方向出发,先后在高炉炼铁、转炉冶炼普碳钢和TSR炉冶炼不锈钢等流程进行了系统研究,并进行了工业试验生产。将CO2由对环境有害的气体转变为冶金资源进行有效利用,既降低了CO2的排放,又提高了生产的效率,取得了预期效果,实现了CO2可靠、安全资源化应用。