300℃时效处理对TA2/2205复合板组织性能的影响

2023-01-12布伟刚司继海庞国庆

杨 欢,布伟刚,司继海,庞国庆,赵 峰,张 涛

(西安天力金属复合材料股份有限公司,陕西 西安 713703)

2205是中合金型双相不锈钢的代表品种,其中应用较普遍,在双相不锈钢中的使用占比高达80%[1]。2205双相不锈钢具有铁素体和奥氏体两相组织,兼有铁素体相的高强度、良好的耐氯离子应力腐蚀和奥氏体相优良的韧性、塑性和焊接性能。点蚀在化工生产及航海业中常常会遇到,但钛表面能完全抑制材料表面点蚀的萌生。钛/钢复合板是采用物理和化学的方法,将钛及钛合金与钢材结合在一起的复合板材[2]。钛/钢复合板具有复层优异的耐蚀性能,又结合了基层高强度和刚度的特点。双相不锈钢由于线性热膨胀系数较奥氏体不锈钢低,与碳钢接近,所以可采用爆炸焊接的方法与钛焊接制成双金属复合板,较钛板相比,钛/钢复合板成本低而性能优良,已被广泛应用于压力容器、电站冷凝设备、石油化工和化纤装置、水利发电等。

复合板在爆炸复合生产过程中会产生热应力,因此爆炸复合板一般都要进行去应力退火。在热加工过程中,由于工艺参数控制不当,材料组织中甚至会有析出相析出,双相不锈钢析出相的出现温度范围为300~1000℃,析出相的出现对材料的力学性能、耐蚀性能均会产生影响[3-5]。选取300℃作为TA2/2205复合板时效温度,以探究低温时效对材料组织及性能的影响。

1 试验材料及方法

试验材料为2205双相不锈钢,其化学成分见表1。

表1 2205双相不锈钢主要化学成分

本研究所使用的试样先经过固溶处理(1050℃-2h-水冷),使得到奥氏体γ相和铁素体α相两相平衡的组织。TA2/2205复合板时效温度为300℃空冷,保温时间为4 h。其次对试样进行显微组织观察和力学性能进行测试。根据GB/T 2010将试样加工成标距为30 mm,平行部分直径为6 mm的棒状拉伸试样,在RSA250(F295)万能试验机上进行常温拉伸试验;使用HD1875硬度测试仪测量试样硬度;在LWS-160双工位钢筋冷弯试验机上完成复合板弯曲试验。每个测试条件测试三个有效样品,结果均取平均值。

采用动电位极化曲线及FeCl3浸泡方法研究其腐蚀性能。借助P4000电化学工作站,对试样的腐蚀性能进行测试。选3.5%NaCl为腐蚀液,腐蚀液温度为30℃。测试区间为-1 V~1.5 V,扫描速率为2 mV·s-1。FeCl3浸泡试验按ASTM A923-14法进行测试。

2 结果与讨论

2.1 微观组织分析

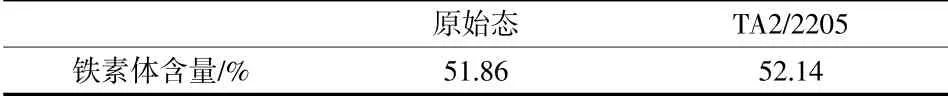

图1为原始态2205和TA2/2205复合板在300℃时效处理、4 h空冷后双相钢的金相显微组织,图中深色部分是铁素体α相、岛屿部分浅色组织是奥氏体γ相。由显微组织可以看出,在300℃时效处理后只有铁素体α相和奥氏体γ相产生,且分布均匀,晶粒细小,基本上没有任何析出相。使用Image Pro Plus软件对铁素体相含量进行计算,得到如表2所示结果。发现原始态2205和300℃时效温度处理后TA2/2205复合板的铁素体α相含量均接近50%,即铁素体α相和奥氏体γ相两相比例均接近1∶1。研究表明,当铁素体α相跟奥氏体γ相相比例接近1∶1时双相不锈钢的综合性能最佳,具有较好的抗腐蚀能力以及较优的力学性能[6]。因而TA2/2205复合板的基板兼备铁素体和奥氏体组织的优点。

图1 2205双相不锈钢在的金相组织

表2 2507超级双相不锈钢铁素体的相比

2.2 力学性能分析

表3为TA2/2205复合板在300℃时效处理、4 h空冷后和原始态2205的相关力学性能的具体数值。

表3 原始态和TA2/2205复合板相关力学性能

表3反映了原始态2205和300℃时效处理、4 h空冷后TA2/2205复合板基板的屈服强度、伸长率和硬度值。由表中可以看出,2205作为复合板的基材后屈服强度和硬度值均增大,而伸长率减小。较原始态2205屈服强度和硬度值分别增大1.9%和5.95%,伸长率减少5.96%。力学性能比较发现,TA2/2205复合板热处理后强度升高,韧性下降。复合板在爆炸复合生产过程中会产生热应力,复合板内残余应力的存在会严重地影响,基体金属的强度和硬度、刚度、加工精度和尺寸稳定性,耐蚀性等物理化学性能。此类应力一般会提高材料的强度,特别是屈服强度,而会降低材料的塑性[7]。

从应力的性质分析,低温消应力的复合板主要是以消除压应力为主,且不能完全消除应力。通过比较表3中的数据发现,2205作为复合板的基材后较原始态2205相比较力学性能值变化不大。因此,选择300℃对TA2/2205复合板进行时效退火是可行的。同时,表3也反应出我公司生产的TA2/2205复合板满足GB/T8546-2007 B1级标准,剪切强度高达标准的3倍。

2.3 腐蚀性能分析

图2为2205和300℃时效处理、4 h空冷后TA2/2205复合板基板测试的Tafel曲线。从图中可以看出,原始态和复合板基板不锈钢试样均有明显的钝化区。由图中可以看出,2205作为复合板的基材时效处理后点蚀点位Eb为1.01 V,原始态2205点蚀电位Eb为1.07 V,原始态2205点蚀电位较2205作为复合板的基材时效处理后点蚀点位高0.06 V。通过对极化曲线阳极区和阴极区的线性拟合,可得到的不同时效温度下自腐蚀电流密度及变化趋势。自腐蚀电流密度Icoor能更准确的评价材料耐蚀性能。一般自腐蚀电流密度越小,材料的腐蚀倾向越弱,即材料的耐腐蚀性能越好。从Tafel曲线中可以看出原始态2205的电流密度Icoor值更小,故2205作为复合板的基材时效处理后较原始态2205耐点腐蚀性能减弱。

图2 原始态2205和TA2/2205复合板在300℃下的Tafel曲线

图3为采用ASTM A923-14法,将原始态2205和TA2/2205复合板基板双相不锈钢置于22℃,6%FeCl3腐蚀溶液,浸泡24 h后的宏观形貌图。从图中可以看出,原始态2205和TA2/2205复合板基板双相不锈钢浸泡后的试样,用肉眼观察不出明显的腐蚀坑。通过计算腐蚀速率(表4)可以看出,2205作为复合板的基材和原始态2205不锈钢腐蚀速率均为0mdd。吴玮巍[8]等在对比FeCl3浸泡方法和电化学方法时,提出FeCl3浸泡方法考虑的是稳定点蚀形成后的发展过程,其结果侧重于评价不锈钢抑制稳态点蚀长大的能力。原始态2205和TA2/2205复合板基板双相不锈都具有抑制点蚀长大的能力。考虑实际应用中,TA2/2205复合板复层TA2作为与腐蚀液接触面,TA2的耐腐蚀性能较2205双相不锈点蚀点位更高。

图3 2205双相不锈钢经过FeCl3浸泡后的宏观图

表4 2205双相不锈钢经过FeCl3浸泡后的腐蚀速率

3 结论

(1)通过观察金相组织发现,300℃时效温度处理后TA2/2205复合板双相钢无析出相产生,铁素体α相含量和奥氏体γ相与原始态相比例均接近1∶1。

(2)300℃时效温度处理后TA2/2205复合板双相钢,较原始态2205不锈钢强度和增大,而韧性减小,且TA2/2205复合板的剪切强度高达标准的3倍。

(3)电化学测试发现,2205作为复合板的基材的点蚀点位为1.01 V,与原始态电位相差0.06 V;ASTM A923-14法测试发现,2205作为复合板的基材与原始态2205不锈钢腐蚀速率均为0 mdd。