不同工作介质电火花表面强化技术研究现状

2023-01-12史康桥蔡兰蓉

张 桐,李 敏,丁 磊,史康桥,蔡兰蓉,谢 雷,王 涛

(天津职业技术师范大学机械工程学院,天津 300222)

0 引言

随着工业生产的发展和科学技术的不断进步,具有各种复杂结构与特殊工艺要求的工件逐渐增多,对金属材料表面的硬度、耐磨性和耐腐蚀性等性能要求越来越高,因此金属材料表面改性越来越重要。金属材料表面改性不仅可以保持材料自身优异的性能,还能大幅提高材料表面质量。目前金属材料表面改性可以通过激光表面熔覆、热喷涂及电火花表面强化等技术实现,电火花表面强化技术具有操作简单、成本低等优点,在金属材料表面改性方面应用广泛。自20世纪40年代以来,传统的电火花表面强化技术研究主要集中在单一工作介质(气或液)方面,1970年后电火花表面强化技术有了新进展,出现了以混合粉末或气液混合物(也称准干式)为工作介质的电火花表面强化技术[1]。此外,在准干式工作介质中混入多种粉末时,基体、电极及介质组元在基体表面发生原位自生反应,生成多相增强体,实现对基体的混杂强化,即混粉准干式电火花表面强化。混粉准干式工作介质是固液气三相介质,结合了准干式工作介质和混粉工作介质的优点,所生成的强化层更加致密,与基体结合力强,材料表面质量显著提高,因此混粉准干式电火花表面强化技术在材料表面强化领域具有广阔的应用前景。本研究以不同工作介质为研究对象,重点探讨了液体、气体、准干式和混粉准干式4种不同工作介质对材料强化层组织与性能的影响,并展望混粉准干式电火花表面强化技术的未来发展方向。

1 以液体为工作介质的电火花表面强化技术

最早的电火花表面强化技术(图1)是在油基和水基等液体工作介质中进行的,液体工作介质具有良好的流动性,在稳定火花放电的同时,起到了冷却电极和工件的作用,降低了强化过程中基体材料发生热膨胀对强化层产生的不良影响。煤油工作介质黏度低,介电性高,碎屑易于冲洗,加工过程中几乎不发生电解。因此,在液体电火花表面强化中得到了广泛的应用。汤精明[2]等以煤油为工作介质对U70MnSi和40Cr钢进行电火花表面强化,制备出了厚度约70 μm的强化层,并在强化层中发现了Fe7C3、BN、Cr2N等高硬耐磨相,使其强化层的耐磨性提升了4倍左右。朱翠雯等[3]以煤油为工作介质,对钕铁硼材料进行表面强化,获得了硬度高、耐腐蚀性好的强化层,且强化层硬度约是基体的1.5倍。强化过程中原子不断扩散,产生了非晶态合金相,从而使钕铁硼材料的表面性能得以改善。以煤油作为工作介质时,可以制备出性能良好的强化层,但煤油工作介质易挥发,有异味,会释放出苯、多环芳烃和矿物气溶胶等有毒气体,因此需要建立生态友好的电火花表面强化过程,水作为一种理想的工作介质流体,具有电导率低、冷却性好等优点,成为目前最常用的电火花表面强化工作介质。Kruth等[4]对比了煤油和去离子水两种工作介质,发现使用煤油介质时,强化层中的含碳量增加,是基体的4倍左右,而使用去离子水时会导致强化层脱碳,减少了约50%。Chen等[5]研究了煤油和蒸馏水两种工作介质对TC4钛合金强化层组织与性能的影响,发现以煤油为工作介质时,强化层会形成碳化物,而使用蒸馏水时,强化层会形成氧化物,与煤油工作介质相比,蒸馏水所制备出的强化层表面出现了较多的裂纹。因为蒸馏水的流速比煤油高,从而导致强化过程中冷却速度变快,由于热应力强化层表面产生了大量的微裂纹。

图1 液中电火花表面强化示意图

水基工作介质与煤油工作介质相比更经济、更环保,但水基工作介质流速快,冷却过程中由于热应力分布不均匀而导致大量裂纹产生,从而影响强化层表面质量,因此一些学者通过在液体工作介质中混入不同的导电粉末来降低介质流体的绝缘强度和增加两极之间的火花间隙,来改善材料表面质量。常用的强化粉末有SiC粉、Al2O3粉、Al粉、Si粉、Cr粉、Fe粉、Ti粉等。Yih-Fong等[6]研究了Al粉、Cr粉、Cu粉和SiC粉作为强化粉末对钢进行电火花表面强化,发现Al粉作为强化粉末所制备出的强化层表面粗糙度较低,而Cu粉对材料表面强化的效果不理想,主要因为Cu粉的质量大,在强化过程易沉积所致。通过对比发现,影响强化层表面粗糙度的关键因素是工作介质的浓度和强化粉末的大小、电阻率和导热系数。

以液体为工作介质的电火花表面强化技术具有经济、简单等优点,但以为煤油为工作介质时,存在安全和环境污染问题。在未来发展中,环境可持续性和能源效率逐渐成为液体电火花表面强化技术的主要影响因素。

2 以气体为工作介质的电火花表面强化技术

气体作为电火花表面强化的工作介质在1997年由Kunieda[7]首次提出,它的出现打破了绝缘性液体作为电火花表面强化工作介质这一传统观点。气体电火花表面强化技术(图2)是以氧气、氮气和空气等气体作为工作介质,采用中空管状电极使高压气体从中喷出,高速气体的喷入可以起到冷却电极和工件、消除电离、恢复绝缘等作用。以气体作为工作介质,可以有效地解决传统电火花表面强化过程中存在的环境和安全问题,降低了废物管理成本,是一种绿色环保的工作介质。气体作为一种更环保、更经济的工作介质,备受国内外学者的关注。高上品[8]提出在钢类材料在电火花加工过程中,施加氧气工作介质有助于提高材料的加工速度;而使用氮气工作介质和钛电极时,强化层中会出现氮化钛相,使得材料表面硬度和耐磨性提高。因此针对不同的基体材料,合适的气体尤为重要。李立青等[9]研究了氩气、氮气、氧气以及空气四种气体介质对45#钢加工速度的影响,发现氧气的加工速度较快,而氩气较慢,主要是气体的物理性质不同所导致的。由于高速气体的喷入,碎屑更易排除,容易造成集中放电,产生“拉弧”现象,影响电火花加工过程的稳定性和加工速度,从而影响强化层质量,甚至烧伤工件。徐明刚等提出超声振动辅助气体介质电火花复合加工技术,认为超声振动产生的机械搅拌作用、破碎作用和空化作用,可以控制放电通道的形成,增强电场的畸变和波动性,从而解决了“拉弧”现象,通过数值模拟分析[10]与实验[11]相结合的方式对超声振动-气体介质电火花复合加工YT15硬质合金进行了详细的分析,发现引入超声振动后,放电间隙得以改善,有效地提高了材料去除率,并减少了短路现象的发生。

图2 气体电火花表面加工原理图

气体电火花表面强化技术具有绿色无污染、电极磨损率低、生产制造成本低、残余应力小等优点。但气体工作介质黏度和热导率低,容易出现开路和频繁短路现象,导致电弧稳定性差,强化效率低,难以实现大规模的成型加工,限制了气体电火花表面强化技术在生产制造中的应用。为此,一些学者提出了压电制动器、旋转磁场、低温冷却工件和超声振动等多种辅助方法,有望解决气体电火花表面强化技术存在的碎屑沉积、强化精度差等不足,但存在工艺复杂、设备昂贵等问题。

3 准干式电火花表面强化技术

准干式电火花表面强化技术是传统电火花表面强化技术的一种环保型变体,它结合了气体工作介质和液体工作介质的优点,是以气液混合物为工作介质,与气体和液体工作介质相比,具有更快的加工速度和更高的材料去除率,且加工过程中放电更稳定,碎屑冲洗性更好[12]。李利等[13]发现使用准干式工作介质所制备出的45#钢强化层电蚀坑大而浅,且较均匀,而使用煤油介质所得的45#钢强化层电蚀坑小而深,且较粗糙。这是由于准干式工作介质在电火花放电过程中形成的等离子通道受到惯性动力压缩作用较弱,因此放电开始阶段通道截面扩展比煤油介质快,致使等离子通道内电流密度下降,热量在基体上的分散面积增大,基体单位时间内在准干式工作介质中吸收的能量相比于煤油介质中较小所致。由于两相对流方式产生的准干式工作介质雾滴过大,使得短路发生率提高。针对雾化方式产生的水雾不均匀现象,万东扬等[14]采用超声雾化的方式来提高强化过程中放电的稳定性,强化过程中雾滴更加均匀,粒径可缩小至5 μm,大大降低了短路率,且产生的强化层厚度是煤油介质条件下的3倍左右,因为侧向喷雾大范围的对工件进行冷却,使碎屑排除充分,从而提高了强化层表面质量。李敏等[15]对TC4钛进行电火花表面强化,研究了煤油和去离子水-空气(准干式)两种工作介质对TC4钛强化层组织与性能的影响。发现准干式工作介质条件下所生成的强化层较煤油介质下所生成的强化层更加致密,因为准干式介质的冷却性和冲洗性好所致,且两种介质条件下的强化层硬度基本相同,可达800 HV左右。杨慧等[16]发现准干式工作介质条件下所制备出的H13钢强化层更加平整,且强化层的平均厚度是煤油介质条件下的2倍左右,平均硬度约为1286 HV,而煤油介质条件下强化层的平均硬度为855 HV,因为准干式工作介质所制备出的强化层中出现了Fe3C相所致。除此之外,Dhakar等[17]提出了准干式电火花表面强化的材料去除机理,通过自制的介质混合装置将高黏度甘油与空气混合制成准干式工作介质,对高速钢进行表面强化,与水-空气和煤油-空气两种工作介质相比,甘油-空气工作介质的材料去除率约是其他两种工作介质的3倍,由于甘油黏度高,强化过程中产生了更多的热量和气体压力,导致基体熔池中熔融材料增多,从而增加了材料去除率;并且煤油-空气工作介质与煤油工作介质相比[24],气体排放量减少了约97%,从而减轻了环境污染和对人体的伤害。

准干式电火花表面强化技术在加工过程中无需工作介质循环,减少了有害气体的排放,减轻了生态危害,是一种绿色环保的加工工艺。但仍存在很多不足,如工作介质不均匀、容易发生串联放电和强化层裂纹较多等问题,从而影响强化层表面质量,因此开发新型工作介质仍是该领域前沿研究热点。

4 混粉准干式电火花表面强化技术

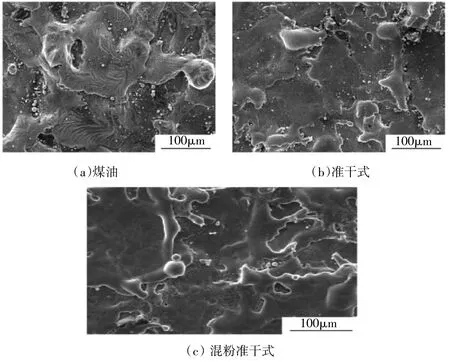

混粉准干式电火花表面强化技术(图3)是一种新型的电火花表面强化工艺,在准干式工作介质的基础上加入不同的导电粉末,形成了固液气三相介质。在加工过程中,由于强化粉末的加入,能够有效降低工作介质的绝缘强度,以使两极间间隙发生串联放电,从而增加两极之间的火花间隙,使加工过程中火花放电更加稳定,从而提高蚀除速度,且在加工过程中电极材料、粉末材料与基体发生冶金反应,可以形成多种强化相,实现对基体表面的混杂强化。Bai等阐述了混粉准干式电火花表面强化机理和材料去除机理[18],提出了去离子原理,并根据峰值电流、脉宽、流速三个关键工艺参数,建立了材料去除率回归方程[19]。李敏等[20]发现B4C-去离子水-空气(混粉准干式)工作介质条件下所制备出的TC4钛强化层较煤油和去离子水-空气(准干式)条件下所制备出的强化层更加致密平整,且裂纹较少(图4)[20],在相同条件下,准干式工作介质阈值场强度较小,分形维数(D)较大(图5)[20],放电区域的热量更加均匀,而混粉准干式工作介质的放电机理与准干式工作介质相似,B4C强化粉末的加入致使强化层表面质量较好,并在强化层中发现了相对较高自由能的Al3.3Ti亚稳相[21],大大提高了强化层硬度。Sundriyal等[22]以Al粉、Si粉、Cr粉作为强化粉末,空气和介质油作为准干式工作介质,研究了不同工作介质对EN-31钢强化层组织与性能的影响,发现Al粉作为强化粉末时,材料去除率提高了45.04%;Si粉作为强化粉末时,强化层表面粗糙度降低了45.33%;Cr粉作为强化粉末时,电极磨损率减少了60.60%。在混粉准干式电火花表面强化中强化粉末材料是影响放电间隙的主要因素,因此针对不同的基体材料,选择合适的强化粉末至关重要。值得注意的是,混粉准干式工作介质的击穿电压是气体工作介质的9倍,是准干式工作介质的3倍[23],意味着混粉准干式工作介质的放电过程更加稳定,火花分布更均匀,从而能够有效降低强化层表面的残余应力,减少强化层的微裂纹的产生,使强化层表面质量得到改善。但在粉末浓度和粒径的选择上还有待进一步的研究,强化粉末浓度过高会导致短路,影响强化层表面质量;强化粉末粒径过大会导致流体污染和去离子程度降低。

图3 混粉准干式电火花表面加工原理图

图4 不同介质表面强化后TC4钛合金微观组织形貌

图5 针板电极中不同工作介质的仿真图形及分形维数

5 结论与未来发展趋势

电火花表面强化技术自出现以来得到了广泛关注,已成为表面改性领域的重要技术之一,近年来国内外学者不断开发新型工作介质以提高材料表面质量,改善材料力学性能,促进了电火花表面强化技术的发展。其中混粉准干式工作介质是固液气三相工作介质,并已制备出性能优异的强化层。但混粉准干式电火花表面强化技术仍存在放电不稳定、强化层不均匀、微裂纹和孔洞等缺陷较多、强化层较薄等问题,限制了混粉准干式电火花表面强化技术在大规模工程应用中的推广,针对现阶段存在的问题,在未来发展中混粉准干式电火花表面强化技术可以从以下方面作进一步探索:

(1)提高介质生成机构的稳定性。混粉准干式工作介质生成机构是固液气三相介质的发生装置,在混粉准干式电火花表面强化过程中具有非常重要的作用。可以调控三相介质的流速、液滴粒径等,可以对三相工作介质的输出加以控制,以改善混粉准干式电火花表面强化过程中因工作介质不均匀而导致的放电不稳定问题。

(2)深入研究强化粉末材料对工作介质放电特性的影响。雾状介质中电火花放电的击穿电压为空气击穿电压的1/3左右,而混粉准干式工作介质的击穿电压为空气击穿电压的1/9左右。强化粉末材料的混入使其采用较大的加工间隙便可获得稳定的放电,降低短路发生率。但不同强化粉末的放电特征仍不明晰。

(3)需进一步研究混粉准干式电火花表面强化机理。研究混粉准干式电火花表面强化机理是提高材料强化层质量的关键,深入研究工艺参数、电极材料、强化粉末材料等因素对强化层组织、质量及性能的影响,以及材料的过渡机理和粒子迁移机理。

(4)与其他技术手段相结合。充分借鉴超声振动辅助电火花加工技术,将超声振动与混粉准干式电火花表面强化技术相结合,以期获得弥散、均匀的三相介质,进而改善强化层表面质量。