高低压室发射弹丸内弹道仿真与试验研究

2023-01-11廖欢欢张海波万小辉邹清府颜学坚戴文留

廖欢欢,张海波,熊 勇,万小辉,邹清府,颜学坚,戴文留

(1.江南工业集团有限公司,湖南 湘潭 411207;2.中国兵器水中兵器研究院,湖南 长沙 410205)

高低压室发射原理非常适用于小装药量、膛压和初速均比较低的发射武器[1],其内膛结构主要由高压室和低压室构成,高压室环境可以保证小装药量充分稳定燃烧,低压室气体推动弹丸运动,可在满足弹丸初速的情况下,减轻炮管质量,有效提高弹丸装填系数[2]。

国内外学者在高低压室发射内弹道数值模拟与试验方面进行了大量的探索与研究,获得了大量的研究成果。陶如意等[3]在平衡炮的发射和子母弹抛撒中开展了数值模拟和试验研究,取得了较好的效果。杨正才等[4]对大口径超短身管高低压发射装置内弹道进行了数值模拟和试验研究。潘玉竹等[5]根据高低压发射原理设计了点火管气固两相流模拟喷射装置,并对其进行了数值计算,得到了不同参数情况下火炮装药床点火特性。方磊磊等[6]通过建立了一维高低压两相流计算模型,可实现对高低压原理发射榴弹的内弹道参数的变化规律预测。李化等[7]通过建立仿真模型,计算了多孔火药高低压室内弹道性能,为多孔火药高低压室设计提供了理论依据。

本文在前人的研究基础上,根据高低压室发射原理[8,9],结合实际情况建立高低压室发射内弹道数学模型,采用matlab/simulink软件进行建模仿真,并对计算结果与试验结果进行对比分析,同时应用该模型分析高低压室内弹道工程设计中的主要影响因素,为高低压室发射内弹道结构设计和装药设计提供指导。

1 内弹道模型

1.1 基本假设

应用经典内弹道理论[10]和高低压发射原理需作出如下简化和假设[11]:

①高压室喷口气流满足临界状态;

②火药服从几何燃烧定律,形状函数采用二项式;

③燃速采用指数燃速公式;

④火药始终留在高压室内燃烧,不进入低压室;

⑤热散失、弹丸运动摩擦等用次要功计算系数进行修正。

1.2 内弹道数学模型

本文采用高低压室同轴并联配置结构方案进行仿真研究,结构如图1所示。高低压室发射弹丸整个内弹道过程按药室和弹丸运动特点可分为三个阶段,分别为喷口打开前、喷口打开至弹丸启动、弹丸启动至弹丸出炮口。

图1 并联式高低压室发射系统结构图Fig.1 Structure diagram of parallel high-low pressure lunching system

①喷口打开前

喷口打开前,高压室处于密闭状态,点火药被点燃后,高压室压力开始上升。当达到发射药点火压力时,发射药点燃,两者在定容条件下混合燃烧。此时,低压室、弹丸均未工作。

②喷口打开至弹丸启动

当高压室压力达到破孔压力时,喷口打开,燃烧气体从高压室喷口向低压室流动,低压室压力上升,拉断螺钉达到极限强度后断裂,弹丸启动。

③弹丸启动至弹丸出炮口

弹丸启动后,高压室内火药继续燃烧,当生成气体速率与流失气体速率相等时,高压室达到平衡压力阶段;当生成速率小于流失速率后,高压室压力逐渐下降。而低压室压力则取决于气体流入速率和低压室容积增大速率的关系,前者大于后者时,压力上升,前者小于后者时,压力下降,弹丸出炮口后,低压室压力迅速下降。

根据以上发射过程,结合经典内弹道理论,建立高低压室发射内弹道数学模型。

高压室内弹道方程为

(1)

低压室内弹道方程为

(2)

式中:τ2为低压室相对温度;v为弹丸速度;l为弹丸行程;p2为低压室压力;φ为次要功系数;m为弹丸质量;S为低压室横截面积;V02为低压室起始容积。

2 仿真建模

本文采用matlab/simulink软件进行数值仿真建模,该软件具有结构清晰,易于调试等特点,适于解决多元微分方程组问题[12]。

分别按照高压室内弹道方程和低压室内弹道方程建立了高压室和低压室simulink计算模型,计算模型如图2所示。通过matlab文件编制仿真计算初始条件,运行simulink程序,并实现结果输出。

图2 高压室和低压室计算模型Fig.2 Computational model of high pressure chamber and low pressure chamber

3 仿真结果与分析

为验证本文高低压室发射内弹道计算模型的有效性,设计了高低压室发射系统试验装置,分别在高压室底部和低压室管壁留有测压孔,安装压力传感器,如图3所示,0#传感器测高压室压力,1#~7#传感器测低压室压力。采用高速录像系统测量弹丸出炮口速度并记录发射过程。

图3 高低压室发射系统试验装置结构图Fig.3 Structure diagram of high-low pressure lunching system test device

选用高压室喷口半径为2.4 mm、2.0 mm两种方案进行试验研究,且保证其它条件一致。仿真计算参数与试验数据一致,各内弹道参数值如表1所示。

表1 试验参数Table 1 Parameters of the experiment

3.1 计算结果与试验结果对比分析

3.1.1 高低压室压力对比分析

图4给出了两种方案下的高低压室压力计算曲线与试验曲线的对比结果。由图可见,仿真计算和试验得到的高低压室压力曲线具有较好的一致性,高低压室峰值压力差最大仅为4.6%。表征火药燃完时的高压室压力曲线拐点、弹丸出炮口时的低压室压力曲线拐点也分别具有很好的重合度,从这两个拐点位置可看出弹丸出炮口时火药的燃完情况。高压室喷口半径从2.4 mm变为2.0 mm后,高压室压力峰值上升了84%,低压室压力峰值上升了6.3%,说明高压室喷口大小对高压室压力影响很大。另外,图4(a)中显示火药燃完时刻落后弹丸出炮口时刻约2 ms,该方案不利于能量利用;而图4(b)中显示高压室喷口半径2.0 mm方案火药燃完时刻比弹丸出炮口提前了约3 ms,有效改善了火药的能量损失。

图4 不同喷口半径条件下高低压室压力随时间变化曲线Fig.4 Variation curves of pressure in high-low pressure chamber with time under various radius of nozzle hole conditions

3.1.2 弹丸行程、速度对比分析

图5给出了两种方案下的弹丸运动行程曲线和速度曲线,图中压力传感器监测点为2#~7#传感器开始探测到压力时的(t,l)点。由图5可见,仿真计算的弹丸行程曲线与试验中6个压力传感器的开始探测时间基本重合,符合弹丸发射的运动特征。

图5 不同喷口半径条件下弹丸行程和速度随时间变化曲线Fig.5 Variation curves of distance and velocity of the projectile with time under various radius of nozzle hole conditions

两种方案弹丸出炮口计算速度与试验速度的对比如表2所示,二者差值在1.64%以内,具有较好的一致性。在喷口半径减小0.4 mm的情况下,炮口速度增加了5 m/s左右,说明高压室喷口大小对高低压室发射内弹道性能具有重要的影响,另一方面,也说明减小喷口半径可以有效地降低高低压室发射系统的能量损失。

表2 不同喷口半径条件下弹丸出炮口速度对比Table 2 Comparison of projection velocity under various radius of nozzle hole conditions

3.1.3 分析结果

根据上述仿真计算与试验结果对比分析,证明所建高低压室内弹道仿真模型合理可行,计算精度能满足设计需求,仿真计算结果可以为工程设计提供指导。高压室喷口大小对高压室压力、弹丸初速影响较大,在保证加工精度的前提下,减小高压室喷口半径在一定程度下可以降低火药的能量损失。

3.2 影响因素分析

根据前文分析,分别选取发射药弧厚、破孔压力、弹丸启动拉力作为高压室火药燃烧、喷口打开低压室建压及弹丸启动过程的影响因素进行仿真分析。

3.2.1 发射药弧厚的影响

在发射药量不变的前提下进行发射药弧厚的影响仿真分析。图6给出了不同弧厚条件下的高低压室压力计算结果,由图6可知,发射药弧厚增加时,燃烧时间增长,高压室压力降低。低压室压力变化与高压室类似,但幅度偏小。

图6 不同发射药弧厚条件下高低压室压力随时间变化曲线Fig.6 Variation curves of pressure in high-low pressure chamber with time under various arc thickness of propellant conditions

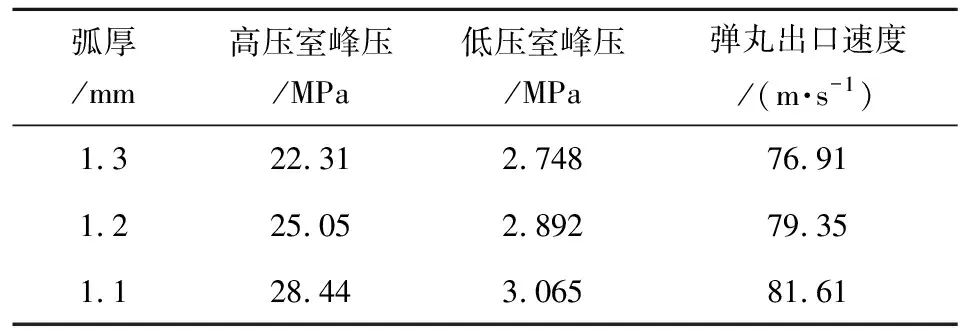

表3给出了不同发射药弧厚条件下的高低压室峰值压力和弹丸出炮口速度。由表3可见,发射药弧厚每增加0.1 mm,即每增加约9%时,高压室峰压约降低11%,低压室峰压约降低5%,弹丸出炮口速度约降低3%,说明发射药弧厚对高低压室内弹道性能具有重要影响。

表3 不同弧厚条件下高低压室内弹道性能情况Table 3 Interior ballistics performance of high-low pressure chamber under various arc thickness of propellant conditions

3.2.2 破孔压力的影响

图7给出了不同破孔压力条件下的高低压室压力计算结果。如图7所示,高压室破孔压力增加时,对高低压室压力曲线影响都较小。但当破孔压力减小到一定程度时,将对高低压室压力造成严重影响,图中破孔压力为0 MPa时,高压室点火药燃烧无法达到发射药点火压力,致使低压室未达到弹丸启动压力而使弹丸发射失败。

图7 不同破孔压力下高低压室压力随时间变化曲线Fig.7 Variation curves of pressure in high-low pressure chamber with time under condition of various cracking pressure

表4给出了不同破孔压力下的高低压室峰值压力和弹丸出炮口速度。如表4所示,破孔压力一般变化时,高低压室峰值压力均很稳定,弹丸初速变化也不大,而当破孔压力降低到0 MPa时,发射药无法正常燃烧,导致弹丸发射失败。

表4 不同破孔压力下高低压室内弹道性能情况Table 4 Interior ballistics performance of high-low pressure chamber under various cracking pressure conditions

3.2.3 弹丸启动拉力的影响

图8给出了不同启动拉力下的高低压室压力计算结果。如图8所示,弹丸启动拉力变化基本对高压室压力无影响,而对低压室压力影响较大,启动拉力增加时,低压室峰值压力增加,到达峰值时间延长。另外,弹丸启动存在极限拉力,图中显示,当启动拉力增加到25 kN后,低压室压力到达峰值(约10 MPa)时,弹丸也未启动,燃气均匀充满高低压室内,使两者压力相等,随后由于弹炮间隙的不断泄气以及温度的降低,使两者压力逐渐下降。

图8 不同弹丸启动拉力下高低压室压力随时间变化曲线Fig.8 Variation curves of pressure in high-low pressure chamber with time under condition of various starting pull of the projectile

表5给出了不同启动拉力下的高低压室峰值压力和弹丸出炮口速度。由表5可见,启动拉力增加时,高压室峰值压力不变,低压室峰值压力与弹丸出炮口速度逐步增加,当到达极限拉力(即增加到25 kN)时,低压室峰值压力达到最大值,弹丸未启动,速度为0 m/s。

表5 不同弹丸启动拉力下高低压室内弹道性能情况Table 5 Interior ballistics performance of high-low pressure chamber under various starting pull of the projectile conditions

4 结论

本文基于经典内弹道理论,采用matlab/simulink仿真软件建立了高低压室发射内弹道计算模型,通过试验研究验证了该模型的合理性,为高低压室结构、装药结构设计以及试验研究提供了切实可行的研究方法。通过数值计算,对高低压室发射内弹道设计中的影响因素进行了分析,结果表明:

①高压室喷口大小对高压室压力、弹丸初速影响较大,减小喷口半径在一定程度上可以降低火药的能量损失。

②发射药弧厚对高低压室发射弹丸内弹道性能具有重要影响,随着发射药弧厚的增加,高低压室压力降低,弹丸出炮口速度降低。

③破孔压力对高低压室发射内弹道性能影响较小,但其设计参数应满足高压室内发射药的点火压力要求。

④弹丸启动拉力主要对低压室压力和弹丸出口速度造成影响,与高压室的压力基本无关。