提高银电解电流效率的生产实践

2023-01-11王亚东

王亚东

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

目前,大冶有色金属有限责任公司的工作重点主要围绕降成本、补短板、提质增效等方面展开。大冶有色冶炼厂稀贵车间以铜阳极泥为原料[1-8],提取其中的铜、金、银、铂、钯、硒、碲等元素,生产硫酸铜、金锭、银锭、99.9%铂、99.9%钯、二氧化硒、99.99%碲锭等产品。尤其是银锭的产量最大,每年在500 t以上,所以银的电解电流效率很重要。对2018年每月的银电解电流效率进行统计,分别为82.47%、83.60%、83.21%、85.57%、87.77%、85.35%、92.01%、92.29%、86.21%、87.31%、84.45%、83.57%,平均电流效率仅为86.15%,远低于同行业标准的92%。因此,找到银电解生产工序中银电解电流效率低的原因迫在眉睫,如何通过有效措施,在达到同行业电流效率标准的92%基础上,进一步提升银电解电流效率是企业不断地有效降低生产成本,最大限度的增加利润的关键手段。

1 试 验

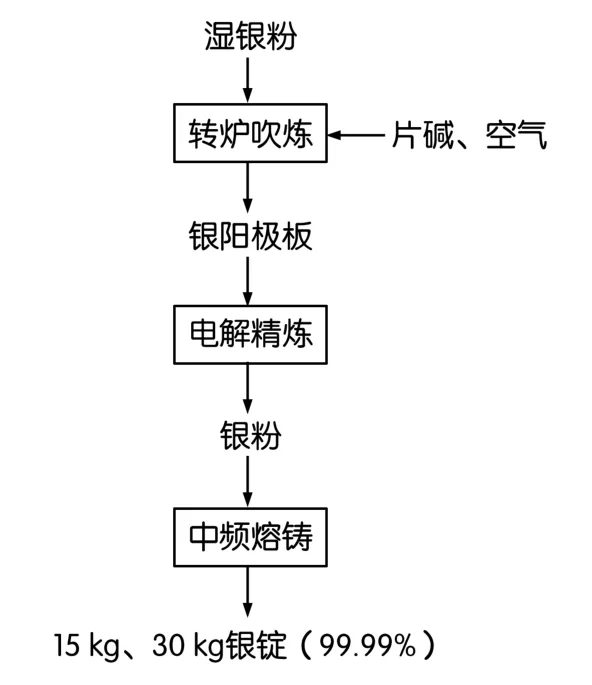

1.1 生产工艺

生产工艺流程如图1所示,从湿银粉到产品99.99%以上的银锭,需要经过转炉吹炼除铅、浇铸银阳极板、电解精炼、中频熔铸。整个生产周期中,电解精炼工序的时间最长,是决定产品达标的关键工序,而对电解精炼工序影响最大的因素就是电流效率。

图1 生产工艺流程

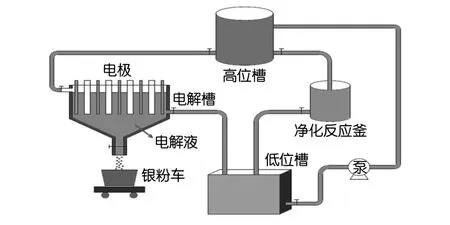

1.2 电解工序

电解工序流程如图2所示,银阳极板电解工序的流程图。

图2 电解工序流程

1.3 可行性分析

1.对2018年银电解电流效率进行汇总分析,发现7月、8月电流效率是大于92%的,所以提高电流效率到92%是有基础的。

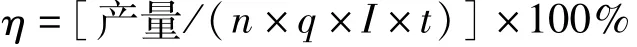

2.根据文献报道[9-13],无论是实验室研究,还是工业化现场生产,银电解的电流效率均能够大于92%。根据电流效率公式:

式中:η为电流效率;n为电解槽数量;q为银的电化学当量;I为电流强度;t为电解时间。从公式中可以看出,通过提高电银粉产量、调整电解电流和时间等方法,可以提高银电解的电流效率。

1.4 试验方法

在生产中,实际影响银电解电流效率的主要因素有:人工刮槽次数少、电路短路或漏电、电解液温度未达标、银离子浓度低、硝酸浓度低、电解液净化频次低、同极间距大、残极过大等。因此,针对这些因素逐步一一的试验分析。

1.5 试验原料

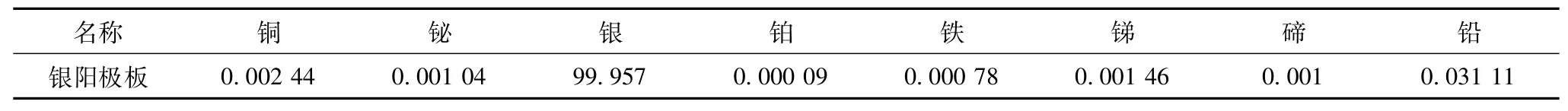

大冶有色金属有限责任公司冶炼厂稀贵车间的银阳极板平均品位见表1。

表1 银阳极板品位 %

2 结果与讨论

2.1 人工刮槽次数的影响

1.刮银粉前后对比,在阴极钛板上银粉呈珊瑚状析出,定期刮槽既有利于银粉还原析出,又可以有效的防止短路,减小电阻。

2.在长期的生产实践中,每日人工刮槽次数≥11次才能满足生产要求,因此,对2019年4月份一周内的班组刮槽情况进行了统计,结果每日平均刮槽次数仅为6.8次,是造成银电解效率不高的原因之一。

2.2 电路短路或漏电的影响

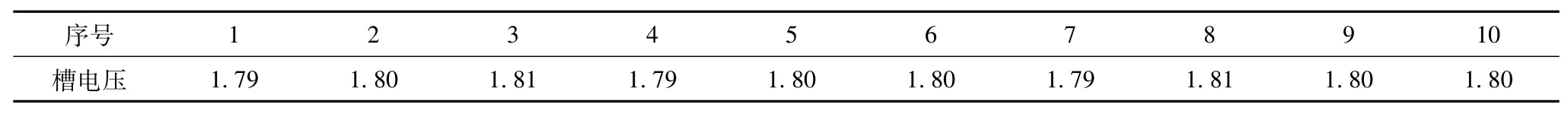

对电解槽导电排、导电棒进行清理,观察电解槽无破损、管道无漏液、管道槽体无结晶后,用万用电表对槽压测量,见表2,随机测量了10处地方(标准槽电压:2±1 V),槽电压值稳定,系统不存在漏电、短路情况。因此,电路短路或漏电跟银电解电流效率低无关。

表2 槽电压 V

2.3 电解液温度的影响

统计2018年不同季节的电解液平均温度,又连续测量了2019年4月25日~27日的电解液昼夜温度。电解液温度变化不大,且符合作业指导书标准范围电解液温度:30~50℃,因此,电解液温度对银电解电流效率没有影响。

2.4 银离子浓度的影响

连续测量了5月一周内(5月2日~8日)电解液中的银离子浓度,在电解过程中,电解液中的银离子浓度变化不大,且符合作业指导书标准范围Ag+浓度:150~250 g/L,因此电解液中银离子浓度跟银电解电流效率低无关。

2.5 硝酸浓度的影响

连续测量了5月一周内(5月10日~16日)电解液中的硝酸浓度,在电解过程中,根据每日硝酸化验单结果进行补酸作业,电解液中的硝酸浓度变化不大,且符合作业指导书标准范围硝酸浓度:8~14 g/L,因此硝酸浓度跟银电解电流效率低无关。

2.6 电解液净化频次的影响

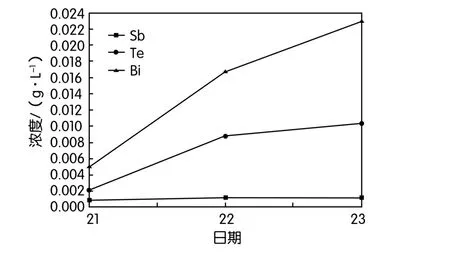

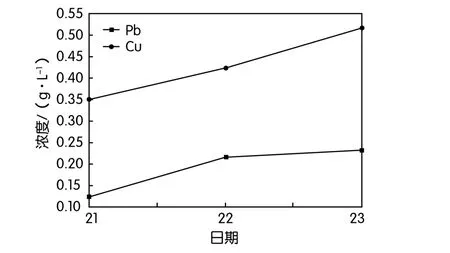

电解班净化频次为每三天一次,统计了2019年5月21日~23日内电解液中的杂质含量,如图3、图4所示,发现随着电解的进行,电解液中杂质含量逐渐超标。

图3 电解液中杂质浓度

图4 电解液中杂质浓度

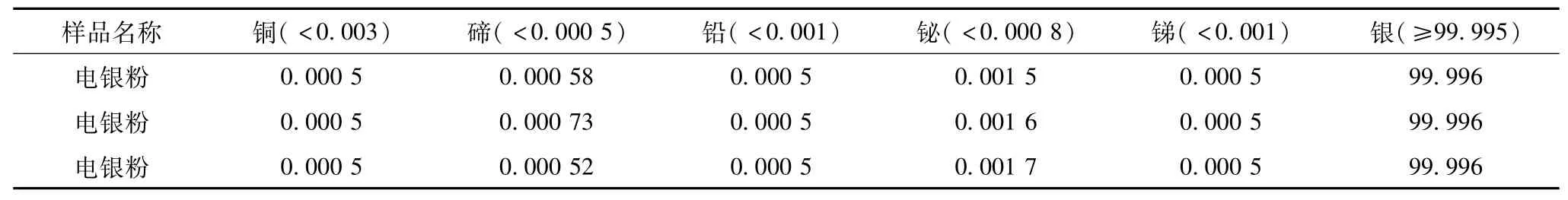

当电解液中杂质含量较高时,杂质容易在阴极电解析出,抑制了电银粉的析出,同时导致电银粉中杂质元素超标,因此,对电银粉进行了化验,见表3,当电解液净化频次低时,在电解过程中电解液中杂质含量累积超标,导致电银粉中部分杂质元素超标,因此,电解液净化频次是造成电流效率低的原因之一。

表3 电银粉品位 %

2.7 极间距的影响

随机测量30组同极间距,同极间距小于150 mm占3%;同极间距150~165 mm占97%,同极间距符合作业指导书标准要求:150~165 mm,因此,极间距的大小跟银电解电流效率低无关。

2.8 电解周期的影响

在额定电流下,电解后残头较大时,残极率(单个残极/单个银阳极板×100%)较高,表明电银粉生成量小,对电流效率影响较大。对6月5日~14日残极率进行了计算,残极率均大于23%,按照生产标准,残极率应该小于等于20%。因此,电解周期残极率过高是造成电流效率低的原因之一。

2.9 改进措施

1.提高人工刮槽次数。每日人工刮槽次数≥11次,银粉必须2 h刮一次。

2.提高电解液净化频次。首先,建立电解液化验工作台帐;其次,针对电解液中杂质含量标准:铋<0.01 g/L、碲<0.003 g/L、锑<0.001 g/L、铜<0.4 g/L、铅<0.2 g/L,确认第一步中电解液中杂质含量超标后,立即进行净化作业;最后,针对电银粉中杂质含量标准:银≥99.995%、铜<0.003%、碲<0.000 5%、铅<0.001%、铋<0.000 8%、锑<0.001%,查验电银粉质量。在7月16日~20日对电解液净化频次进行了调整,即将每日电解液化验结果与标准进行对比,发现杂质超标后立即进行净化作业。

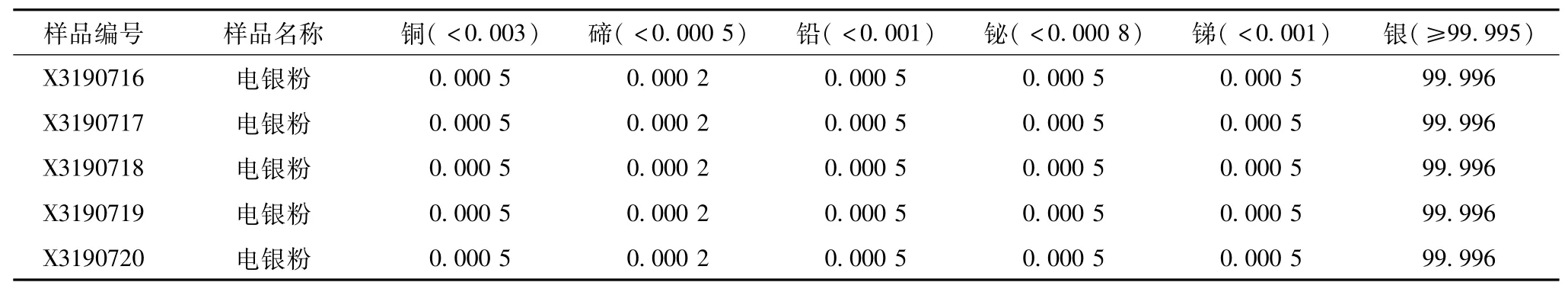

2019年7月16日~20日电银粉化验单主要元素统计见表4,对策实施后电银粉质量保持稳定,杂质元素也未超标。

表4 电银粉品位 %

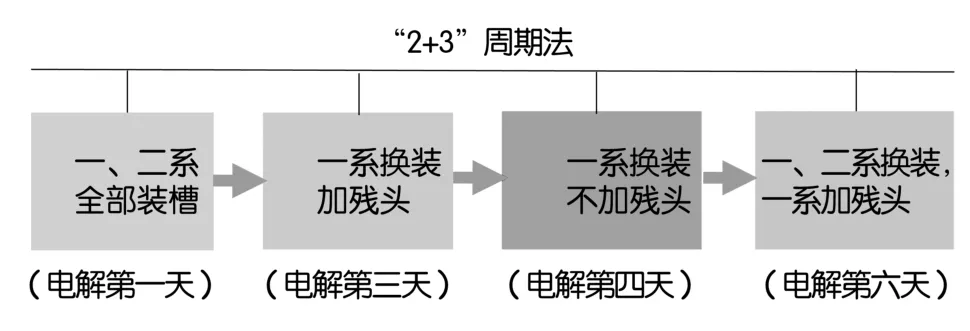

3.根据对标同行业的残极率≤20%,调整电解周期。第一步:银阳极板电解2 d后换装,持续三个周期,残极率计算结果,发现残头较大、残极率较高。第二步:银阳极板电解3 d后换装,持续三个周期。目前,稀贵车间换装作业是在白天进行,发现电解3 d换装易出现空载现象(即部分电极先电解完成,仍在继续通电),消耗电能,造成电流效率的降低。第三步:针对以上情况,提出了“2+3”周期法,具体操作如图5所示,实施后,残极率明显降低,残极率远远低于20%。

图5 电解周期

4.通过以上改进以后,针对2019年8月~11月每周期的电流效率进行统计,2019年8月份开始银电解电流效率明显提高,综合平均电流效率为94.56%。

3 经济效益

在措施实施期内(8月~11月),共生产银粉140 t,总的经济效益约为97 000元,则一年的经济效益约为29万元。

4 结 论

1.电路短路或漏电、电解液温度、银离子浓度、硝酸浓度、同极间距达到生产要求,与银电解电流效率低无关。

2.人工刮槽次数少、电积液净化频次低与电解周期不合理是造成银电解电流效率低的原因。

3.每日人工刮槽次数≥11次,银粉必须2 h刮一次;提高电解液净化频次;“2+3”电解周期法,残极率低于20%,银电流效率平均达到94.56%。

4.通过提高银的电流效率,每年可以增加利润29万元。