烟用爆珠强化工艺的研究

2023-01-11杜勃宏杨本刚翟天瑗

杜勃宏,史 霖,杨本刚,翟天瑗,蔡 持

(四川三联新材料有限公司,四川 成都 610100)

爆珠卷烟,作为一种近年推出的新颖卷烟产品,由于多种多样的口味和具有可玩性的特点,面市以来就广受消费大众喜爱[1-2]。爆珠,就是嵌入在卷烟滤嘴中的包裹着液态物质的胶囊[3]。卷烟抽吸时,消费者可自主选择释放爆珠内部物质来丰富卷烟口感[4]。爆珠不仅可以提供香味,消除焦油量降低带来的口味变淡的影响,还能够在触觉、视觉、听觉和味觉等方面给消费者全新的体验[5-6]。

截至目前,爆珠主要应用在以下方面[7-8]:①增香保香:调节烟气、丰富烟香;②定向释放:实现香味物质、降害材料和保润物质的定向释放,达到改善抽吸质量、降低危害的目的;③增加抽吸时的趣味性:捏破爆珠可以让消费者同时得到视觉、听觉、嗅觉上的冲击;④熄灭烟支或降解滤棒。

现在,烟用爆珠的生产工艺以滴制法为主,胶液、香精通过同心流柱在循环油中实现包裹,然后凭借自身重力或者脉冲切割装置进行湿珠分离[9]。除此之外,还有锐孔-凝固浴法、压制法、冷冻定型法和光固化法等等[7,10]。爆珠生产整体流程较为复杂,包含化胶、滴丸、水洗、干燥、去油、平衡、筛选、检测等八大工序,各工序具有独特要求。例如,干燥工序目前选用的多是转笼干燥方式,要求湿爆珠必须具有足够强度,强度不足的湿爆珠在干燥过程中会发生破裂,导致整体得率下降,异形产品增多。

本研究拟在滴丸与水洗工序之间增加强化工序,由于同等浓度下乳酸钙对胶皮的提升效果较氯化钙要更好[11],我们采用乳酸钙溶液对湿爆珠进行强化。强化工序的添加有效提高了湿爆珠强度,减少了干燥工序破损率。为了取得最佳的强化效果,我们对强化工艺进行了系列研究,通过设定不同的强化液浓度、强化时间,研究其强化效果的差异,从而筛选出最佳的强化工艺,为烟用爆珠工业化生产提供参考。

1 材料与方法

1.1 试剂与仪器

胶粉(混合物,主要成分为琼脂、结冷胶),武汉市昱宸峰科技有限公司;甘油(质量分数99.5%)、乳酸钙,云南巴菰生物科技有限公司产;芯材,四川三联新材料有限公司产;色素(亮蓝),四川祥荣物资有限公司;

304材质 150 L 化胶罐、304材质摇摆式干燥转笼,云南巴菰生物科技有限公司产;脉冲式无缝滴丸机,武汉市昱宸峰科技有限公司产;ZL23烟用爆珠综合测试仪,成都瑞拓科技股份有限公司产;场发射扫描电子显微镜,型号为Apreo S HiVac,ThermoFisherScientific(FEI)。

1.2 实验方法

1.2.1 强化液的配制

将纯水与乳酸钙按照一定质量比混合,制备强化液。每组称取纯水 40000 g,加入到不锈钢桶内,然后加入对应量的乳酸钙,充分搅拌后,配制成乳酸钙质量分数分别为0.4%、0.6%、0.8%的强化液。

1.2.2 湿爆珠的滴制

爆珠生产工序流程(如图1所示):将纯水加入到化胶罐中,搅拌升温至 75 ℃ 后,按照甘油、色素、胶粉的顺序进行投料,保持温度为 80 ℃、搅拌速率 50 r/min,化胶 1.5 h,制备出适用胶液;在同一台脉冲式无缝滴丸机上,将胶液和芯液按照一定比例滴制成湿爆珠。

图1 烟用爆珠生产工序流程

1.2.3 烟用爆珠强化工艺中强化液浓度的确定

将滴制的湿爆珠均匀分组,每份 10 kg。将湿爆珠浸泡在纯水和质量分数分别为0.4%、0.6%、0.8%的强化液中,强化时间为 60 s。然后经水洗、干燥、平衡、筛分后获得成品爆珠。每组随机抽取100粒成品爆珠,使用爆珠综合测试仪测定爆珠的粒径和压力值,施压速度为 25 cm/min,所得数据通过origin软件进行分析处理。

1.2.4 烟用爆珠强化工艺中强化时间的确定

根据已确定的最佳强化液浓度,进一步研究强化时间对爆珠性能的影响。将滴制的湿爆珠均匀分组,每份 10 kg。将湿爆珠浸泡在一定浓度的强化液中,强化时间为 30 s、60 s、180 s、600 s,然后经水洗、干燥、平衡、筛分后获得成品爆珠。每组随机抽取100粒成品爆珠,使用爆珠综合测试仪测定爆珠的粒径和压力值,施压速度为 25 cm/min,所得数据通过origin软件进行分析处理。

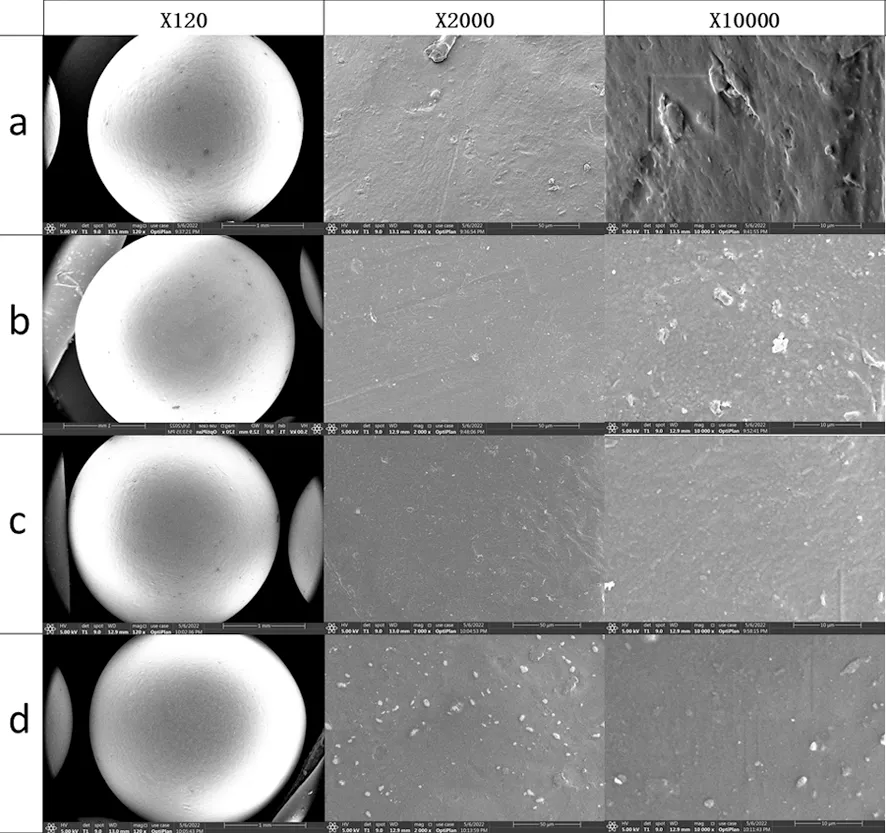

1.2.5 扫描电镜测试

利用场发射扫描电子显微镜(SEM)对四组爆珠样本进行微观表面观测,分别为:①未强化;②0.4%强化液强化 60 s;③0.4%强化液强化 600 s;④0.8%强化液强化 60 s。每组样本放大120倍、2000倍、10000倍。

2 结果与讨论

2.1 强化液不同浓度对烟用爆珠性能的影响

2.1.1 强化液不同浓度对烟用爆珠压力值的影响

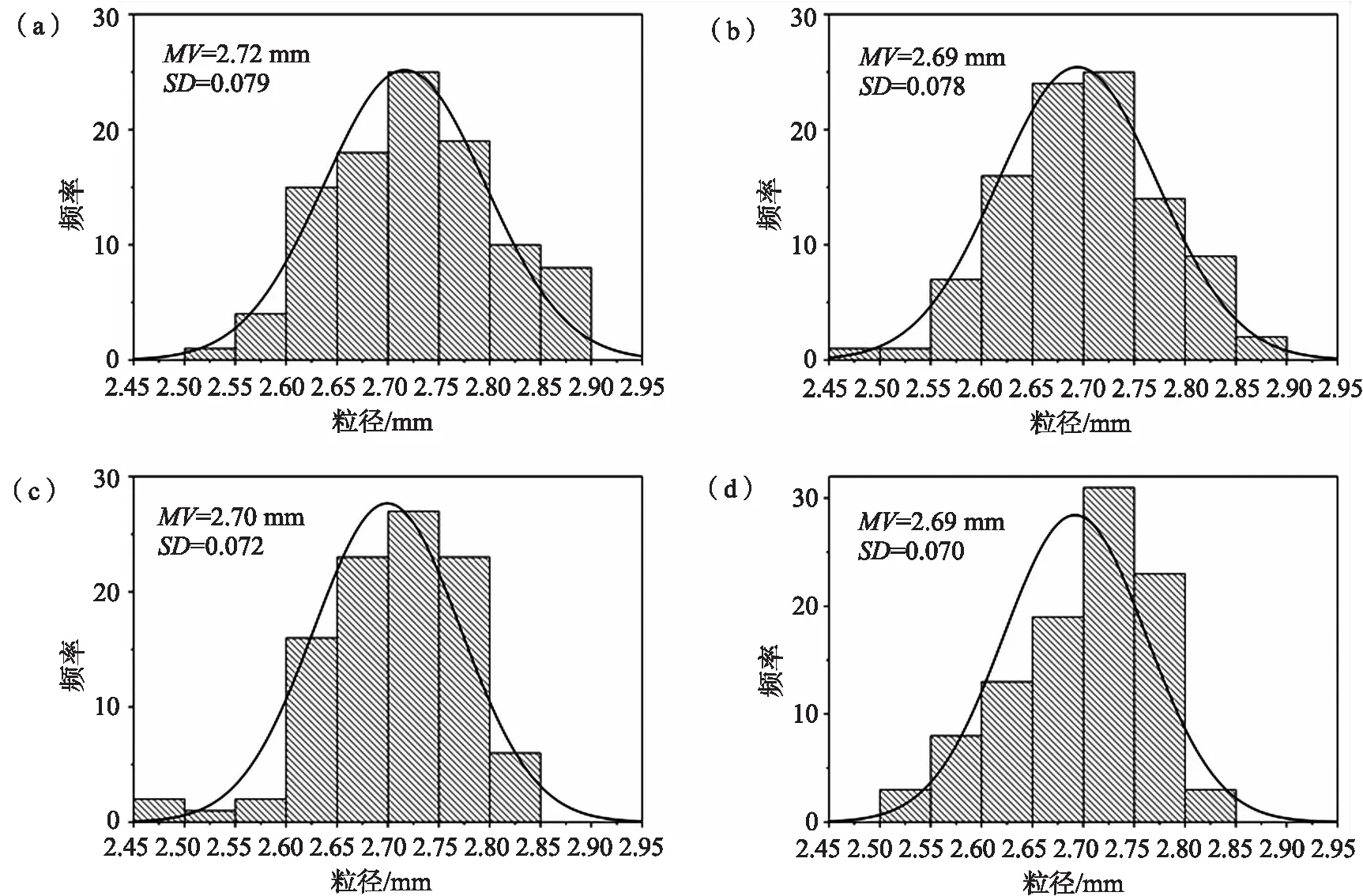

在抽吸时,烟用爆珠需要捏破释香,其捏破的手感与压力值直接相关。当爆珠压力值过高时,爆珠不易捏破,影响抽吸体验;当爆珠压力值较低时,加工性较差,容易在后续的干燥过程,滤棒、卷烟加工过程中破裂,并且在捏破时没有清脆感。对于已滴制出来的强度较差的湿爆珠,已经无法通过胶皮重量来调节压力值,便需要对其强化。本实验选用纯水、0.4%强化液、0.6%强化液、0.8%强化液对湿爆珠进行对应处理,利用爆珠综合测试仪测试相应的压力值。结果如图2。使用强化液进行强化后的爆珠压力值(图2中的b、c、d)明显高于未进行强化的爆珠压力值,并且爆珠的压力值随强化液的浓度增加而先增大后略微减小,这与朱贝贝等人的研究结论相似[12]。这是由于乳酸钙对爆珠进行强化是通过对胶皮组分中的结冷胶强度提高而实现的。结冷胶和二价离子的凝胶理论认为,结冷胶分子的梭基侧链由于静电相互作用而互相排斥,这阻碍了螺旋的紧密聚集,而阳离子的介入能屏蔽静电排斥作用,一个阳离子连接一对梭基。因此随着阳离子质量分数的提高,凝胶强度也随之提高,但过多的阳离子又会阻碍结冷胶双螺旋结构的有序聚集,减弱凝胶,所以当质量分数超过一定限度,又会使凝胶强度下降[13-15]。在四组数据中,0.4%强化液的结果标准差最低(SD=1.733),压力均值(14.29N)相比于未强化对照组(13.98N)也有一定的提高。因此结合效果与成本综合来看,0.4%应该是最适合的强化液质量分数。

(a)未进行强化;(b)使用质量分数为0.4%的强化水强化;(c)使用质量分数为0.6%的强化水强化;(d)使用质量分数为0.8%的强化水强化。图2 强化液不同浓度对烟用爆珠压力值的影响

2.1.2 强化液不同浓度对烟用爆珠粒径的影响

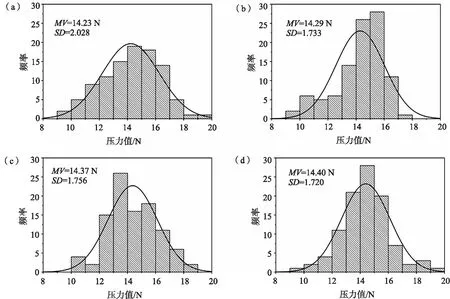

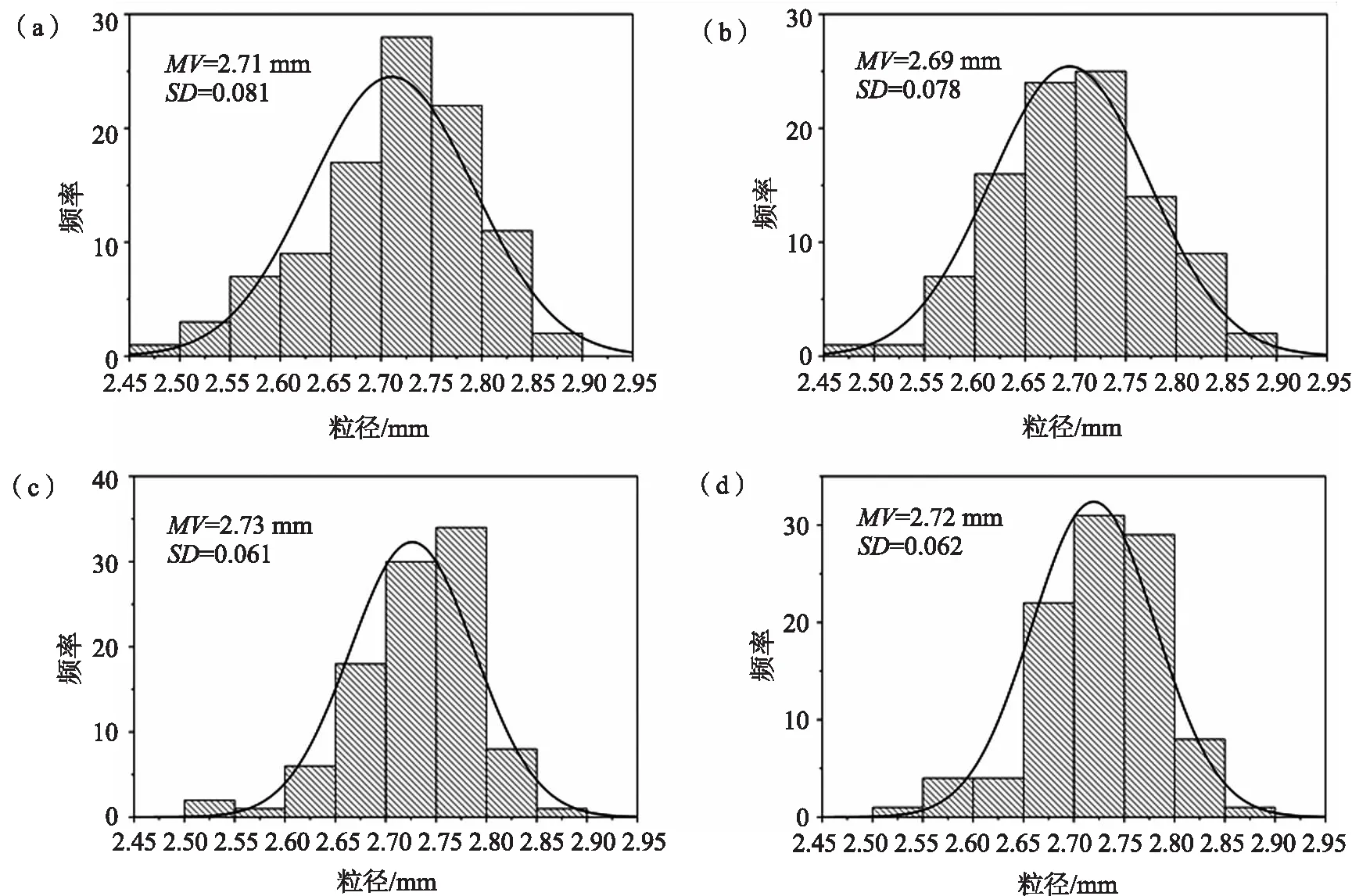

如图3显示,当对湿爆珠不采用强化工艺时,粒径均值为 2.716 mm,标准差为0.079,而使用不同浓度的强化液对湿爆珠进行强化,成品爆珠的粒径均值及标准差与不强化的对照组差别不大,分为为 2.69 mm(0.4%质量分数)、2.70 mm(0.6%质量分数)、2.69 mm(0.8%质量分数),并未呈现有明显的随强化液浓度变化的规律。

(a)未进行强化;(b)使用质量分数为0.4%的强化水强化;(c)使用质量分数为0.6%的强化水强化;(d)使用质量分数为0.8%的强化水强化。图3 强化液不同浓度对烟用爆珠粒径的影响

2.2 强化时间对烟用爆珠性能的影响

2.2.1 强化时间对烟用爆珠压力值的影响

结合2.1.1的试验结果,我们选用质量分数为0.4%的强化液,对五批湿爆珠分别强化 0 s(未强化)、30 s、60 s、180 s、600 s,利用爆珠综合测试仪测试对应的压力值。由于强化液为水溶液,所以浸泡时间越长,爆珠胶皮中的色素流失量越多,导致成品爆珠的颜色约浅,但经试验验证对爆珠性能及使用并无影响。其次,如图4的结果显示,当强化时间为 30 s,相比于未强化组(图2,a),压力值已经从 13.98 N 提高到 14.23 N,证明强化液确实可以有效提高爆珠压力值。但是强化 30 s 组,压力值SD值偏大(2.028),甚至高于了未强化组(1.837),这是由于 30 s 时间内强化不充分,部分爆珠并未强化,导致压力值SD值偏大。其次,强化 60 s 后的爆珠的压力值为 14.29 N,而强化 180 s、强化 600 s 的爆珠压力值仅略微提高,为 14.37 N、14.40 N。由此看来,在强化液浓度一定下,随强化时间的增加,强化效果在短时间内迅速提升然后趋于饱和。因此,在实际生产中,强化时间应合理控制,以提高生产效率。

(a)强化 30 s;(b)强化 60 s;(c)强化 180 s;(d)强化 600 s。图4 不同强化时间对烟用爆珠压力值的影响(0.4%强化液)

2.2.2 强化时间对烟用爆珠粒径的影响

如图5显示,强化时间的差异对于粒径均值同样没有明显的影响,更加证明强化工艺仅仅调节强度等性能,并不会影响爆珠的形态,不会在外观形态上造成负面影响。

(a)强化30 s;(b)强化60 s;(c)强化180 s;(d)强化600 s。图5 不同强化时间对烟用爆珠粒径的影响(0.4%强化液)

2.3 强化对烟用爆珠微观表面的影响

利用扫描电镜(SEM)对四组爆珠样本进行观测,探究强化工艺对爆珠微观表面的影响。四组样本分别为未强化爆珠(图6,a)、0.4%质量分数强化水强化 60 s 后的爆珠(图6,b)、0.4%质量分数强化水强化 600 s 后的爆珠(图6,c)、0.8%质量分数强化水强化 60 s 后的爆珠(图6,d)。图像显示,未强化的爆珠表面粗糙不平整,有大量小突起和孔洞,其形成原因一方面应该是胶皮凝固后发生的不规则形变,另一方面可能是爆珠在转运、干燥等过程中发生的破损。而使用0.4%质量分数的强化液强化 60 s 后的爆珠,表面开始变得平整,表面的突起与孔洞明显减少。当延长强化时间到 600 s 时(图6,c),我们发现,表面的平整情况与强化 60 s 的样本差别不大,证明时间的延长并未使微观表面进一步变化。而增加强化液质量分数到0.8%时(图6,d),同样强化 60 s,高强化液浓度的爆珠表面更加平整、致密,这恰好验证了我们2.1.1中高浓度的强化液使得爆珠表面被过度强化成紧密结构,强化效果反而不如较低浓度彻底这一结论。因此,我们认为,强化工艺使得爆珠胶皮强度提高,从而使微观表面更加致密并不易受转运、干燥等过程影响而产生破损。表面情况也侧面验证了强化时间存在饱和点,从 60 s 延长到 600 s,对于强化效果影响不大,而选用高浓度强化液,则可能使表面过度致密而导致强度降低,反而没有较低浓度的强化液效果好。

(a)未进行强化;(b)使用质量分数为0.4%的强化液强化 60 s;(c)使用质量分数为0.4%的强化液强化600 s;(d)使用质量分数为0.8%的强化液强化60 s图6 不同强化工艺处理的爆珠的微观表面

3 结论

本研究对烟用爆珠强化工艺进行了系列的研究,结果显示:①乳酸钙溶液确实可以有效提高烟用爆珠的强度,减少因强度不够导致的破碎情况,提高产品得率;②通过分别研究不同强化液浓度、不同强化时间对于强化效果影响,发现同一强化液浓度下,强化时间存在饱和点:在强化一定时间后强化效果不再随时间延长而继续提高,并且当强化时间过短时,反而会因为强化不充分造成压力值SD值变大,结果显示 60 s 为较合适的强化时间;③增加强化液的浓度可以有效提高强化效果,但是当强化液浓度过高时会导致表面过度强化而使强度降低,结果显示0.4%为强化液最佳浓度;④当通过扫描电镜观察爆珠的微观表面,结果显示相比于未强化的爆珠,强化有效减少了表面损伤,强化后爆珠表面更加致密、平整。