蚀刻液组成对薄膜晶体管线路蚀刻性能的影响

2023-01-11陈远明张汉焱谢泽雄

林 钢,陈远明,张汉焱,谢泽雄

(1.广东汕头超声电子股份有限公司,广东 汕头 515041;2.汕头超声显示器技术有限公司,广东 汕头 515041)

在触控屏和液晶显示行业中,MoNb和AlNd薄膜常被用于引脚走线层。MoNb薄膜因具有良好的化学稳定性、表面平整性,以及良好的欧姆接触性而被广泛应用[1-3]。由于电阻率较高,对大尺寸的薄膜晶体管(TFT)液晶显示器件而言,其电性能不足。而AlNd薄膜具有成本低、化学性能活泼、易于被蚀刻成图形、电阻率低等优势,广泛应用于触控、显示等行业[4-7],因此在实际应用中常常采用AlNd薄膜配合MoNb薄膜来使用。MoNb和AlNd薄膜具有不同的物理性质和化学性能,采用单一组分蚀刻液很难获取相同的蚀刻速率。对薄膜晶体管的金属线路制作工艺来说,在图形处理工艺过程中若MoNb和AlNd具有不同的蚀刻速率,将导致形成倒梯形的导电层间结构,这将严重影响薄膜晶体管器件的可靠性。要解决上述问题,就要找到对MoNb和AlNd薄膜具有相同或相近蚀刻速率的蚀刻液。MoNb和AlNd薄膜主要使用MoNb合金靶材和AlNd合金靶材,通过真空磁控溅射设备成膜。MoNb和AlNd薄膜的主要成分分别是Mo金属和Al金属。MoNb和AlNd薄膜蚀刻液主要成分为磷酸、硝酸、醋酸和水,其组分与Mo和Al的反应方程如下:

钼的蚀刻速率主要受硝酸浓度的影响,铝的蚀刻速率主要受磷酸浓度的影响,醋酸不参与反应,但可以起降低蚀刻液黏度作用,使药液能更好地与膜层表面反应。因此,理论上可通过改变各种酸的质量分数,使MoNb、AlNd得到优化匹配的蚀刻速率。本文通过改变硝酸、磷酸、醋酸和水等混合蚀刻液各成分的质量分数,研究各成分质量分数变化对MoNb和AlNd金属薄膜的蚀刻速率的影响。

1 试验

以硝酸、磷酸、醋酸和水为混合蚀刻液的组成成分,分别改变各成分的质量分数,配置不同的混合蚀刻液并加热至 45 ℃,电磁搅拌以模拟喷淋效果,再将成膜厚度为 300 nm 的MoNb或AlNd薄膜玻璃片浸入配置好的蚀刻液中。观察膜层表面褪至无色,配合万用表测量薄膜的电阻率以确定薄膜蚀刻是否完全。薄膜厚度采用台阶仪进行测量,膜层蚀刻后Taper角形态采用SEM进行表征。

2 结果与讨论

2.1 硝酸质量分数对AlNd、MoNb薄膜蚀刻速率的影响

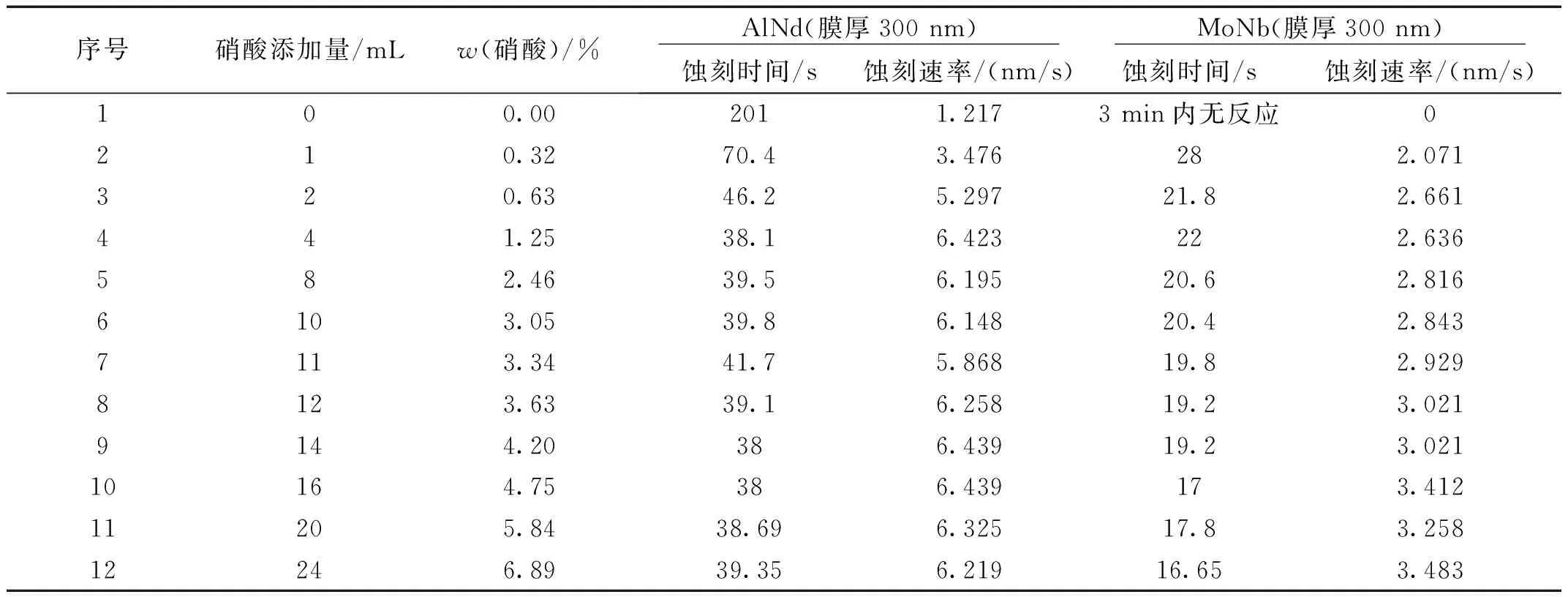

金属混合蚀刻液初始配置如表1所示。逐渐添加硝酸,在每个硝酸质量分数下分别试验AlNd、MoNb的蚀刻速率,汇总如表2。

表1 混合蚀刻液初始成分表

表2 不同浓度硝酸含量变化对MoNb和AlNd薄膜蚀刻速率影响统计

由上述试验可知,在硝酸含量为0时,MoNb薄膜由于无硝酸对其进行氧化,反应无法进行,此时无法蚀刻。但AlNd薄膜却能以 1.217 nm/s 的速率进行蚀刻。当硝酸在0~0.63%范围内,MoNb薄膜蚀刻速率随硝酸质量分数的增加而大幅提高。在硝酸质量分数超过0.63%后,MoNb蚀刻速率趋向稳定,蚀刻速率缓慢增加。而硝酸质量分数在0~1.25%范围内时,AlNd蚀刻速率随硝酸质量分数的增加而大幅提高。在硝酸质量分数超过1.25%后,AlNd蚀刻速率趋向稳定,随硝酸质量分数的增加而缓慢提高。

2.2 磷酸质量分数对AlNd、MoNb薄膜蚀刻速率的影响

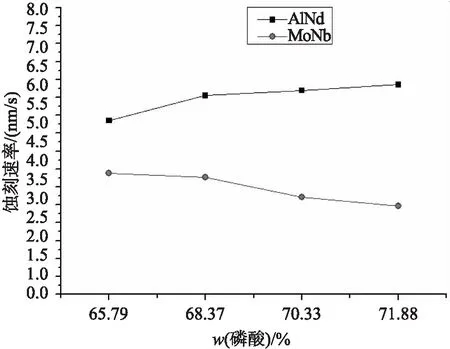

金属混合蚀刻液初始配置如表3所示。逐渐添加磷酸,在每个质量分数下分别试验AlNd、MoNb薄膜的蚀刻速率。MoNb和AlNd薄膜的蚀刻速率的变化规律如图1。

表3 混合蚀刻液初始成分表

通过图1可知,AlNd薄膜的蚀刻速率随着磷酸质量分数的增加而逐步提高,MoNb薄膜的蚀刻速率随着磷酸质量分数的增加而逐步下降。

图1 磷酸质量分数对AlNd、MoNb薄膜蚀刻速率的影响

2.3 醋酸质量分数对AlNd、MoNb薄膜蚀刻速率的影响

金属混合蚀刻液初始配置如表4所示。逐渐添加醋酸,在每个醋酸质量分数下分别试验AlNd、MoNb的蚀刻速率,MoNb和AlNd薄膜的蚀刻速率的变化规律如图2所示。

表4 混合蚀刻液初始成分表

图2 醋酸质量分数对AlNd、MoNb薄膜蚀刻速率的影响

由图2可知:随着醋酸质量分数的增加(由0~12.83%),AlNd薄膜的蚀刻速率逐渐下降,这方面原因主要为随着醋酸的添加,造成磷酸质量分数的下降(由79.43%~69.14%)。因此,AlNd薄膜蚀刻速率会出现下降的趋势。而对于MoNb薄膜,随着醋酸质量分数的增加,蚀刻速率呈逐渐下降趋势,但不明显。这方面原因主要是随着醋酸的添加,造成药液中硝酸质量分数的下降造成的。

2.4 水质量分数对AlNd、MoNb薄膜蚀刻速率的影响

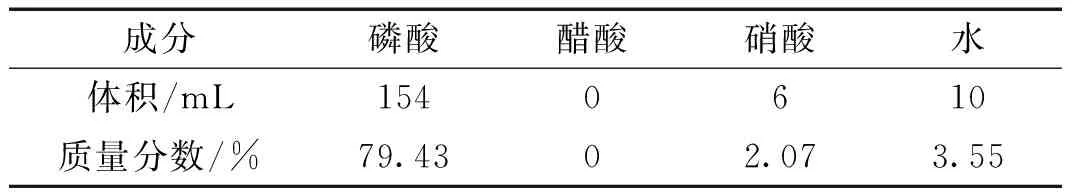

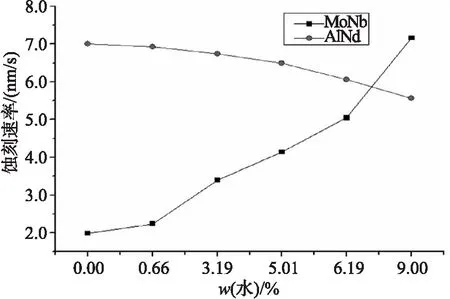

金属混合蚀刻液初始配置如表5所示,逐渐添加水含量,在每个含量下分别试验AlNd、MoNb的蚀刻速率, MoNb和AlNd的薄膜的蚀刻速率的变化规律如图3所示

表5 混合蚀刻液初始成分表

图3 水质量分数对AlNd、MoNb薄膜蚀刻速率的影响

由图3可知,对于AlNd薄膜来说,随着水的添加,蚀刻速率逐渐下降。但对于MoNb薄膜,随着水含量的增加,蚀刻速率逐渐提高。

2.5 优化混合蚀刻液的成分

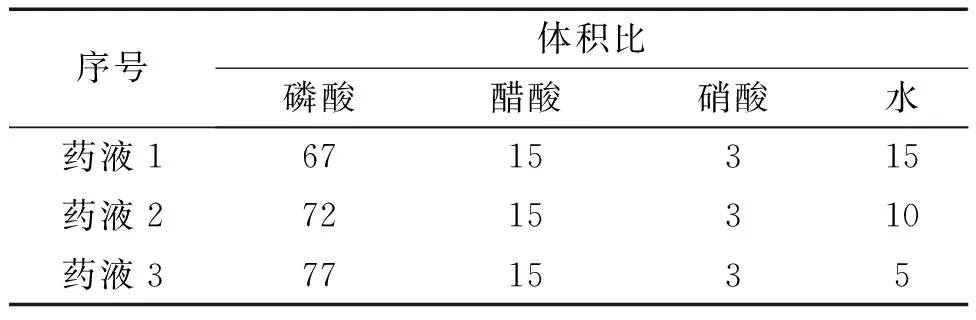

由以上实验可知,影响AlNd、MoNb薄膜蚀刻速率的主要因素为磷酸及水的质量分数,硝酸、醋酸质量分数在一定范围内影响相对较小。为找到对AlNd和MoNd薄膜具有相同蚀刻速率的混合蚀刻液最佳配比,通过改变磷酸、水质量分数,按体积比分别配置3种金属蚀刻液,如表6所示。分别计算混合蚀刻液对AlNd和MoNb薄膜的蚀刻速率,统计如表7。混合蚀刻液对MoNb和AlNd薄膜的蚀刻速率的变化规律如图4所示。

图4 混合蚀刻液中磷酸和水含量的变化对AlNd、MoNb薄膜蚀刻速率影响趋势

表6 混合蚀刻液配制成分比例

表7 混合蚀刻液对MoNb和AlNd薄膜蚀刻速率的影响

在磷酸质量分数为66.74%,硝酸质量分数为1.93%,醋酸质量分数10.30%,水质量分数为8.30%时,AlNd、MoNb蚀刻速率刚好相等,为 4.3 nm/s。此药液换算为初始配比为(以 100 mL 药液为例)磷酸 70 mL、醋酸 15 mL、硝酸 3 mL、水 12 mL。

3 结语

通过改变磷酸、硝酸、醋酸、水各组分的质量分数,研究对AlNd、MoNb薄膜蚀刻速率的影响规律,结果显示:随着磷酸质量分数的增加,AlNd薄膜的蚀刻速率逐步增加,MoNb薄膜的蚀刻速率逐步下降。在硝酸质量分数为0时,MoNb薄膜无法蚀刻,AlNd薄膜蚀刻速率也极慢。在硝酸质量分数为0~1.25%区间,随着硝酸质量分数增加,AlNd、MoNb薄膜的蚀刻速率也大幅提高。当硝酸质量分数超过1.25%时,两种金属的蚀刻速率趋向稳定,硝酸质量分数的改变对其影响相对较小。水质量分数的改变对AlNd、MoNb薄膜的蚀刻速率影响较大。随着水质量分数的增加,AlNd薄膜蚀刻速率快速下降,MoNb薄膜蚀刻速率快速上升。醋酸质量分数的增加则导致AlNd薄膜蚀刻速率会逐步下降,而MoNb薄膜蚀刻速率呈逐渐下降趋势,但影响相对较小。在蚀刻温度为 45 ℃,磷酸质量分数为66.74%,硝酸质量分数为1.93%,醋酸质量分数为10.3%,水质量分数为8.3%时,AlNd、MoNb蚀刻速率刚好相等,为最佳混合液的配比。