矿用刮板输送机运行时在线监测及故障诊断系统应用研究

2023-01-11黄凤华

王 玲,黄凤华

(1.广东建设职业技术学院,广东 广州 510440; 2.深圳市乐土生命科技投资有限公司,广东 深圳 518120)

刮板输送机是煤矿和其他生产工厂的重要设备之一,尤其是在大型现代化煤矿企业中,几乎所有的煤炭都是通过刮板输送机从煤矿运输到装载站。刮板输送机在工作过程中经常出现打滑、跑偏、胶带撕裂等故障,其中大部分是由托辊故障引起的。如果能够早期发现托辊故障,就可以避免刮板输送机的运行故障,减少经济损失。目前针对刮板输送机的故障诊断系统很少,而且现有系统的智能化程度不高,无法达到实时在线诊断的目的。因此,设计一种故障诊断系统,小波包分解(WPD)和支持向量机(SVM)相结合的方法能够方便地对刮板输送机进行在线检测,而不影响其日常工作,具有重要的现实意义[1]。振动分析是旋转机械故障诊断的常用工具,如刮板输送机上的托辊。振动信号分析的关键是信号的提取用于故障识别特征。早期的故障诊断研究集中于使用时域或频域方法来检测不同类型的故障。由于旋转机械的工作环境复杂,负载摩擦等未知因素会对振动信号产生不可预知的影响。因此,信号通常是非平稳、非线性的,并且含有强噪声。通过提取时域或频域特征进行故障诊断,保障刮板输送机的安全平稳运行。

1 监测系统总体架构方案设计

1.1 整体架构设计

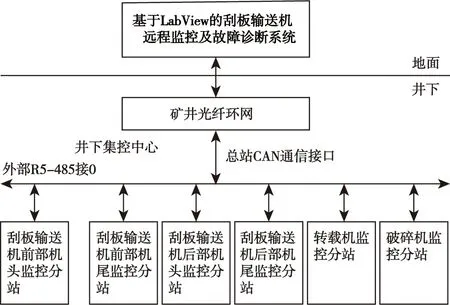

在物理空间中,采用等效旋转矢量法计算刮板输送机运动系统信息,得到刮板输送机轨迹。监测系统根据采煤机运行轨迹,确定采煤机与刮板输送机之间的实时板形耦合关系,建立刮板输送机数据计算模型。通过测量刮板输送机4~6个中间槽的俯仰角作为先验信息,可以通过滚动计算下一个中间槽的俯仰角,从而得到采煤机通过的每个中间槽的俯仰角。因此,刮板输送机的形状可以在采煤机运行期间实时获得和更新,系统架构如图1所示。系统中包括了监测分站、CAN通信接口、井下集控中心、光纤环网。

图1 监控诊断系统架构设计原理Fig.1 Design principle of monitoring and diagnosis system architecture

1.2 功能设计

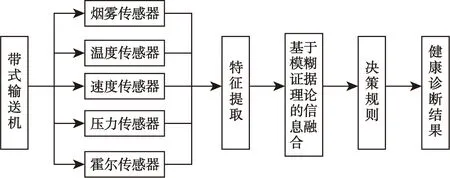

在线监测与故障诊断系统监测托辊的振动信号并对刮板输送机的健康状况进行诊断。诊断结果被提供给管理人员,以便他们能够在故障的早期阶段做出适当的决策。故障诊断程序由3部分组成。①通过加速度传感器采集托辊的振动信号,并将振动数据传输到计算机中进行分析和诊断;②故障诊断系统软件从原始振动信号数据中提取特征;③软件通过提取的特征识别托辊的状况,管理人员根据诊断结果做出相应的决策[2]。整个过程如图2所示。刮板输送机系统由硬件和软件组成。硬件部分包括加速度传感器、数据采集系统和工业控制计算机。传感器可以安装在支架上。一个传感器可用于诊断几个托辊。传感器的数量和位置可以根据实际需要来确定。数据采集系统和工业控制计算机可以放置在输送机的控制站。软件部分是振动信号采集与分析软件。

图2 诊断流程示意Fig.2 Schematic diagram of the diagnosis process

1.3 软件设计

启动故障诊断软件,系统开始初始化并搜索在线数据采集设备。在数据采集过程中,故障诊断软件对数据进行分析[3],结果显示在界面上并存储在数据库中。刮板输送机管理人员可以根据诊断结果明确健康状况,并采取相应的措施。将提出的故障诊断方法应用于刮板输送机系统设计。现场试验结果表明,该故障诊断系统能有效诊断托辊故障。

1.4 技术指标的确定

监控装置与固有安全电源一起使用,每个监控装置配备1个电源。因此,这2个设备的使用环境是相同的,这里不再重复使用。以下主要是监控装置的电气性能指标。①监控装置有2组本质安全参数:输出电压24.3 VDC,输出电流0.3 A,输出电压12.5 VDC,输出电流1.5 A。②监测装置的标称电源电压为12 VDC,电压波动范围为11~13 V,最大工作电流不大于1.5 A。③模拟量输入接口:12路温度传感器接口(电阻输入),12路电压电流型信号传感器接口(每个通道可连接到电压传感器或电流传感器),其中电流型信号为4~20 mA,电压型信号为1~5 V。④数字量接口:2个数字量输入接口和6个数字量输出接口。⑤通信接口:2个RS485接口和1个CAN接口。⑥通信协议为Modbus RTU标准协议。⑦外部系统数据接口:RS-485接口;监测装置的绝缘电阻和工频电阻电压符合相关规定的要求。

1.5 监测点的确定

(1)电机控制点。电机是刮板输送机的电源,其稳定性和正常运行直接决定了刮板输送机的运行模式。发动机故障主要发生在绕组和转子轴承上,导致故障的原因主要是局部温度过高,在绕组和转子轴承严重焙烧的情况下[4],建立电机控制点,测量电机绕组、电机前轴承和后轴承的温度。

此外,为了实施电路控制和故障诊断,还需要控制电机的电压和电流。

(2)液压联轴器控制点。该装置负责发动机向减速器的传动,还要负责机械过载保护。

当通信设备负荷过大时,很容易打滑,如果打滑持续时间过长,很容易损坏,结果输送机不能正常工作,影响了采煤效率[5]。为了避免连接器长时间滑动,将连接器的控制点定义为输入转速和输出转速。

(3)减速器检查点。减速器是发动机的关键零部件,其故障将影响刮板输送机运煤能力。

减速器故障主要发生在轴承和润滑油中,导致轴承出现故障主要是由于高温;油脂发生故障的主要原因是温度高、油位低、油质恶化;故障影响减速器的使用寿命,在减速器齿轮和轴承严重损坏的情况下,造成不可预测的后果[6]。因此,齿轮箱的检查点是齿轮箱高速轴承的温度、齿轮箱油的温度、齿轮油水平。

2 系统硬件方案设计

2.1 硬件总体结构

传感器的外部结构主要包括传感器的内部电路和传感器的外部电路,传感器的外部电路是传感器的一部分,流量传感器、油位传感器、温度传感器等;监控装置内部电路包括最小系统、温度信号调理(电阻)、信号传输、电压信号调理、脉冲信号调理、通信和控制电路;外部通信接口包括RS-485通信接口,用于监控装置与井下集控中心之间的数据传输[7],2个主从站的RS-485通信接口和主站与上位机的CAN通信接口,如图3所示。

图3 系统硬件总体设计Fig.3 System hardware overall design diagram

2.2 各硬件分类选型设计

(1)存储空间。不同监测点的故障报警阀值不同,煤矿不同工段的预警阈值也不同,因此,应根据实际需要确定警报的数量。如果将这些参数内置到处理器中,就不容易更改,并且为了便于安装和更改煤矿工作人员的警报值,必须在显示屏上设置或修改这些设置,并将其放在显示屏上,使处理器能够访问警报值以保存在处理器缓冲区中,并以此作为判断监控数据是否正常的依据,因此,存储数据的Flash处理器必须足够大[8],以满足数据存储需求,并具备移植和更新嵌入式系统的能力。

(2)通信接口。控制装置处理器必须与屏幕进行通信,实时显示信息;另一方面,它需要与其他系统监视器或外部设备进行数据交换。因此,至少需要6个通信渠道。此外,最常见的通信干线是CAN、RS-485和以太网。根据不同类型地下通信的协议要求、通信速度和距离及控制装置中的内部通信和内部通信,为提高所设计设备的适用性,CPU至少有1个RS-232通信接口、2个RS-485通信接口、2个CAN通信接口和1个以太网接口。

(3)显示器选型。视觉屏幕是控制装置的重要组成部分,能够最直观地显示系统监控点的实时监控数据和状态。考虑到系统的功能能力和开发需要,显示功能应包括实时显示监控数据,预警参数、历史数据检索、报警记录、站号设置、数据存储,显示传感器的连接状态和变电站等之间的连接状态。为了减少开发难度,本文选用了WUWED1-90T接口作为监控装置的显示器。该屏幕是一个集成EXIBI图像显示器,可在-20~40 ℃的温度下使用,相对湿度不超过96%[9],压力在80~110 kPa,并能在气体等爆炸性环境中正常工作,主要是甲烷,以满足系统对环境的需求。显示器屏幕为7.0英寸,便于界面设计和水下人员观看。屏幕上还有许多通信接口,如RS485、RS232、以太网和USB,并支持多种通信协议,允许在系统内外保持通信要求。

3 实验装置的布置

3.1 平台搭建

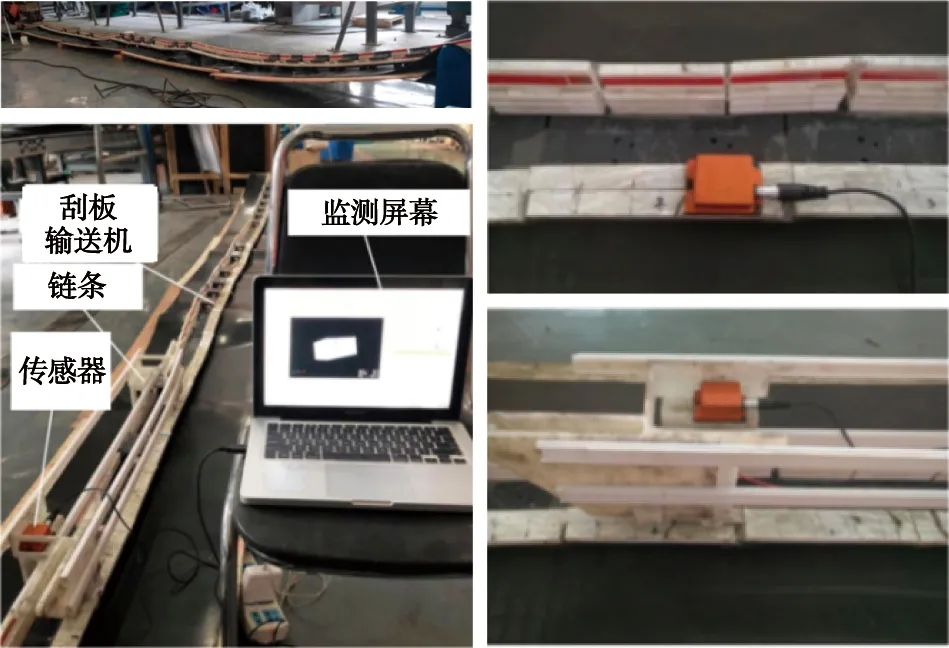

该平台由MTi-300捷联惯导传感器等比例缩小刮板输送机、可弯曲刮板输送机模型和定位监控计算机组成。刮板输送机模型可纵向弯曲1°~ 3°,以模拟不同弯曲形状的采煤机支撑滑靴与中部槽的接触。采煤机模型配备了2个轮胎,可以模拟左行走轮和右行走轮。轮胎与中间槽的销轨相啮合[10]。MTi-300捷联惯导传感器按照形状设置方案布置在刮板输送机模型上。模拟不平坦地面的实际不同地下工作条件如图4所示。

图4 实验监测平台的搭建Fig.4 Construction of experimental monitoring platform

刮板输送机模型的每个部分中的中间槽的长度200 mm、宽度11 mm和高度85 mm。每个截面的中间槽用4个点标记,SINS传感器放置在边界和标记点,随后测量和记录角度。从传感器测量的信息中获得每个部分的中间波谷的螺旋角。利用该计算方法,得到了刮板输送机的垂直平面布置图。

据此,利用等效旋转矢量法解算出捷联惯导系统测量的刮板输送机运行轨迹信息,获得了刮板输送机模型运行时的姿态和机身俯仰角曲线。比较刮板输送机机身的计算俯仰角和由倾斜传感器测量的实际角度,具有较高的计算精度。这样的解算精度可以满足刮板输送机中部槽姿态角的计算要求。

3.2 平台监测面板设计

通过OnGUI()编译功能实现了VR系统的实时监控和交互控制。采用按钮控制、标签板控制等,据此设计了刮板输送机的监控面板。刮板输送机面板由一个操作按钮和一个显示框组成。操作按钮包括剪切机启动按钮、左右摇臂的提升按钮和剪切机速度调整按钮。显示框包括剪具位置、体仰角、接触状态、前后鼓摇臂旋转角度显示框等。刮板输送机面板包括启动按钮和各段中槽倾角显示框。

4 实验测试分析

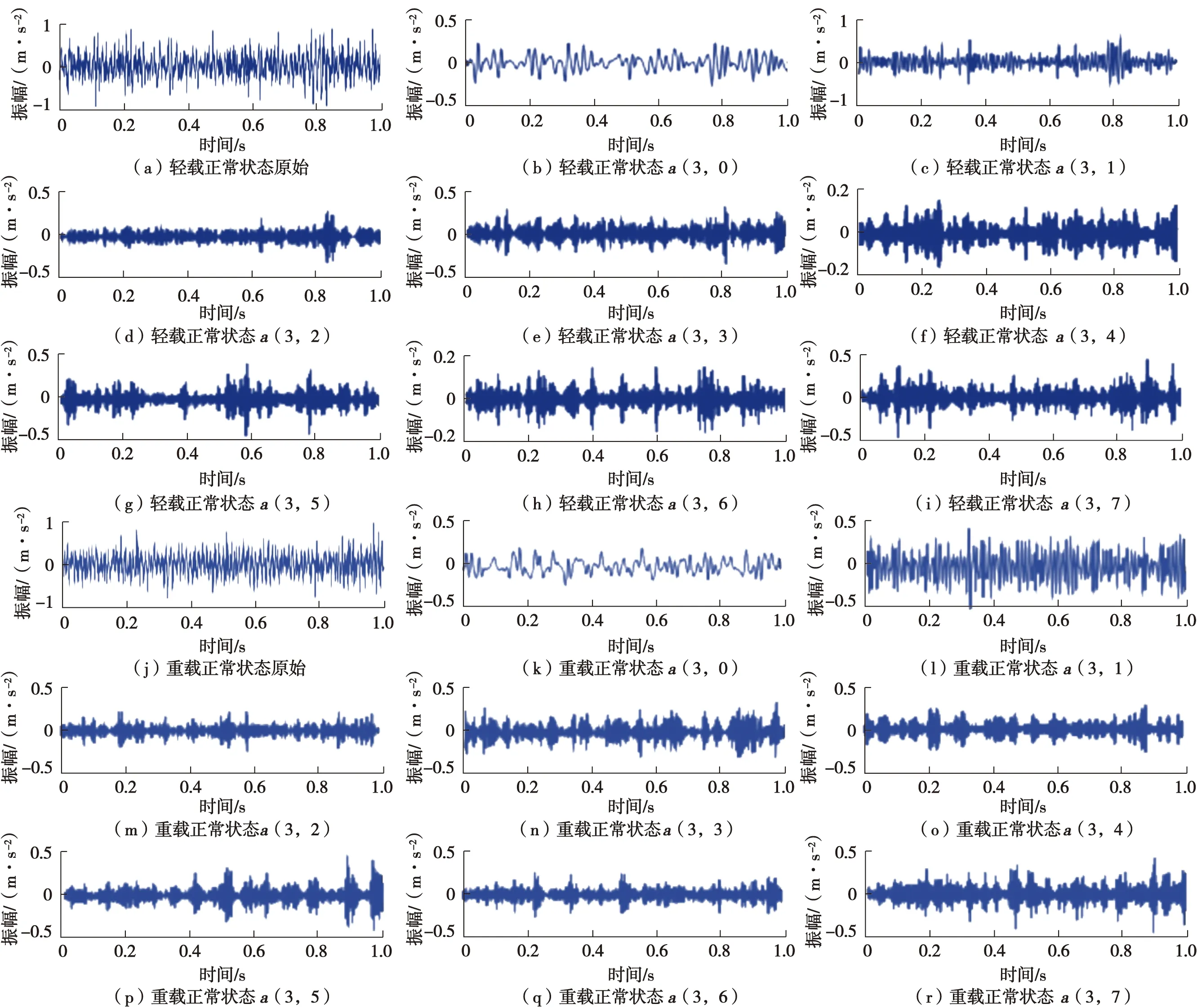

在实际生产过程中,刮板上的煤量一直在变化,可能会影响传感器采集到的振动信号。在一定的运输量下,先在不安装托辊的正常情况下采集信号,然后用工具使3个托辊中的一个停止转动,模拟托辊故障,采集相应的振动信号。正常情况为记为健康状态1,对应的托辊故障状态分别记为健康状态2、状态3、状态4。改变刮板输送机的输送量,重新采集不同健康状态下的振动信号。每种健康状况下考虑3种荷载工况,即轻载、中载和高载[11]。通过一组实验,得到每种健康状况下的 32 个样本,其中每个载荷工况有 8 个样本。因此,总共有 128 个样本。轻载(小运输量)和重载(大运输量)下的振动信号和 WPD 结果如图5所示。可以看出,运输量的变化对WPD结果没有显著影响。因此,WPD结果适用于不同运输量下托辊故障的故障诊断。

振动信号由信号采集系统采集,振动信号的准确性直接影响诊断结果的准确性。用于采集振动信号的加速度传感器为 CTC AC133。传感器的灵敏度为500 mV/g;频率响应为0.1~10 000 Hz,动态输入范围为±10 g。系统中的数据采集卡是 NI 9234,还有一个无线机箱 NI cDAQ-9191。 NI 9234 是一个四通道同时采样模拟输入模块。

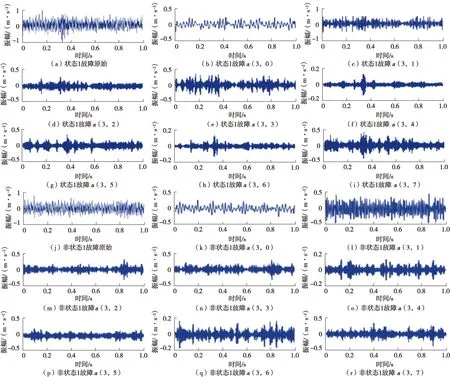

NI 9234的输入电压为±5 V。模块中有一个24位软件可选IEPE信号调理,最高采样率为51.2 k Sample/s/通道。振动信号的3级分解也是在不同的健康状况下进行的。在中等负载故障条件下使用 WPD 技术获得的8个频段,如图6所示。

提取每个频段的能量,可得到样本的特征向量,形成SVM的训练和测试样本,取每种健康状况下的28个样本作为训练样本,其余的用于测试。很明显,SVM的分类器可以识别正确的正常状态(1级)和非状态1的故障状态(2,3,4级),这对于刮板输送机的管理人员进行正确操作很重要。分类的计算时间在 0.5 s左右,CPU 为 2.1 GHz,内存为 4G,可能会导致故障检测的延迟。传送带速度约 4 m/s,对于在线监控的目的,延迟仍然可以接受,满足对刮板输送机的诊断监测要求。

图5 监测结果示意Fig.5 Schematic diagram of monitoring results

5 结语

本文结合WPD和SVM技术提出了一种基于实时数据的采掘运输设备运行状态监测和诊断方法。利用机械工程加速度传感器的研究进展收集多个振动信号。用WPD对振动信号进行分解,提取各频带的能量作为特征。然后,利用这些特征进行SVM训练,实现了故障的检测。在此方法上,设计了刮板输送机在线监测和故障诊断系统,可自动进行故障检测。在煤矿刮板输送机上的实验结果表明,该系统可以在有限的传感器数量下定位故障的位置,这种监测和故障诊断系统对刮板输送机的用户具有实用意义。实验表明,该方法对刮板输送机板形的检测精度能够满足工作要求。对于采矿和运输设备,监控系统可以提供完善可靠的全景监控手段,比视频或数据监控更直接、更清晰。此外,通过考虑对全机械化开采机器的进一步现实监控,可以保证全机械化采煤工作面的安全和高效生产。传感器、信息融合等技术可以与虚拟现实方法相结合,推动采矿作业向无人化、智能化、透明化的更高层次发展。

图6 故障波形图监测结果示意Fig.6 Schematic diagram of fault waveform monitoring results