大采高仰斜开采采场围岩破坏规律及控制技术研究

2023-01-11景海洋

景海洋

(中煤华利能源控股有限公司山西分公司,山西 灵石 031300)

0 引言

大倾角煤层在我国已探明的煤炭储量中约占15%,其产量约占9%,我国西北、西南多个煤炭大省的一部分矿井主采煤层为大倾角煤层,在我国煤炭资源中占据重要地位。但是大倾角煤层开采难度更高,期间常出现工作面矿压显现剧烈、围岩支护困难等问题,限制其生产效率和安全,因此,本文以平山煤矿3 号煤层为开采背景,对倾斜煤层工作面围岩破坏规律及稳定性控制开展相关研究,具有重要的理论价值及工程意义。

1 概况

平山煤矿31016 回采工作面位于31 采区西翼,南北侧均为实体煤,所采煤层为3 号煤层,该工作面地面标高+1 000—+1 065 m,工作面底板标高+290—+385 m,工作面平均埋深650 m,设计推进长度平均668.5 m,工作面长度为180 m。根据地质资料分析,煤层厚度4.0~5.2 m,平均厚度4.95 m,倾角20°,煤层硬度f=1.7,密度为1.44 t/m3,属中硬煤层。煤层顶板为复合顶板,没有严格意义上的老顶。直接顶为泥岩和粉砂岩,平均厚度4.1 m,灰黑色,薄层状,水平层理,富含植物化石。煤层直接底为砂质泥岩和粉砂岩,老底为粉砂岩。

2 大角度仰采工作面顶板破裂特征

2.1 建立数值模型

采用三维离散元数值计算软件(3DEC) 模拟工作面水平开采、仰斜开采条件下顶板岩体破裂特征,研究大角度仰采工作面推进时顶板岩体破裂过程。根据平山煤矿31016 回采工作面实际情况,将工作面开采简化为沿工作面推进方向的二维数值模型,模型主要由底板、煤层、顶板构成,水平煤层开采模型尺寸长×高=400 m×100 m,倾斜煤层开采模型尺寸长×高=200 m×150 m,倾角20°,煤岩体采用Mohr-Column 模型,煤层硬度f=1.7(中硬煤),模型两侧及底部边界设置位移和速度约束条件,上部边界为自由面,模型顶板划分为0.5 m×0.5 m 的单元格,煤层划分为0.25 m×0.25 m的单元格,底板划分为0.5 m×1.0 m 的单元体,模型实际情况如图1所示。

图1 数值模型Fig.1 Numerical model

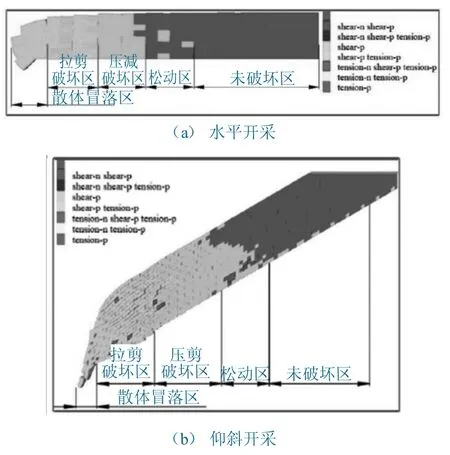

2.2 工作面顶板破裂特征

工作面顶板岩体塑性破坏特征如图2所示。沿工作面推进方向,根据顶煤的破坏特征将其划分为散体冒落区、拉剪破坏区、压剪破坏区、松动区和未破坏区。散体冒落区位于液压支架紧后方,煤体松散破碎;拉剪破坏区主要位于液压支架和工作面煤壁之间区域,煤岩体受到拉应力超出其抗拉强度,导致该区域煤岩体发生拉伸和剪切复合破坏;压剪破坏区位于工作面煤壁前方,由于工作面开挖及后方采空区的卸荷作用,该区域煤岩体受到的地应力较高,超出其抗压强度发生压剪破坏;松动区内煤岩体仅个别区域发生拉剪或压剪破坏;未破坏区内顶板煤岩体基本保持其初始状态,未出现明显的破坏。

图2 采场顶板岩体塑性破坏特征Fig.2 Plastic failure characteristics of roof rock mass

对比分析水平煤层和仰斜煤层开采期间顶板岩层的破坏情况可以看出,仰斜开采工作面对于顶板岩层的影响范围更大,由于煤层倾角的影响,顶板岩层不仅需承受覆岩的自重,还需要承受覆岩的水平分力,致使顶板煤岩体内应力集中更为明显,造成顶板岩体更易发生破坏,工作面支护起来更加困难。

2.3 工作面煤壁破坏特征

采用上述模型分析煤层自身强度对工作面煤壁稳定性的影响,得到水平开采及仰斜开采条件下煤壁破坏情况,如图3所示。

图3 煤壁塑性破坏特征模拟结果Fig.3 Simulation results of plastic failure characteristics of coal wall

对比不同开采条件下煤壁破坏失稳形态,可以看出煤壁内采动破坏面均呈现钝角,主要差异为顶点的位置。水平开采时,煤壁中部附近破坏深度最大,且最大破坏深度为1~1.5 m;仰斜开采时,煤壁中下部破坏范围相对较大,煤壁破坏深度和范围明显大于水平开采,最大破坏深度达到2.5~3.0 m,说明仰斜开采条件下,煤壁存在更大的片帮风险,需采取合理有效的煤壁支护措施。

3 支架阻力对工作面稳定性影响

31016仰斜工作面采煤工艺为综合机械化采煤,工作面采用ZY7200/28/55 型液压支架支护,该支架额定支护阻力为7 200 kN。为确定液压支架工作阻力对采场围岩稳定性的影响,并验证31016仰斜工作面开采的可行性,采用UDEC 软件进行模拟分析,得到支架载荷为5 000、6 000、7 000 kN时采场围岩运动规律,如图4所示。

图4 不同支护阻力条件下采场围岩变形情况Fig.4 Deformation of surrounding rock under different support resistance conditions

由图4可以看出,支架阻力为5 000 kN 时,工作面煤壁发生明显的破坏、垮塌,碎裂的煤体堆积至液压支架前方,且支架前方约3 m 范围内顶板出现明显的离层现象,此时采场围岩稳定性很差,支架易发生倾倒现象;支架阻力为6 000 kN 时,煤壁破坏范围相对减小,同时顶板离层区基本消失,但是煤壁仍发生片帮现象;支架阻力为7 000 kN 时,煤壁与顶板均较稳定,煤壁未发生片帮,顶板无明显的离层现象。由此说明,支架的支护阻力对于仰斜开采工作面的围岩稳定性具有关键作用,31016 工作面所选ZY7200/28/55 型液压支架基本满足支护要求,支架应设置较大的初撑力,更有利于围岩的稳定。

4 31016 仰斜开采工作面安全技术措施

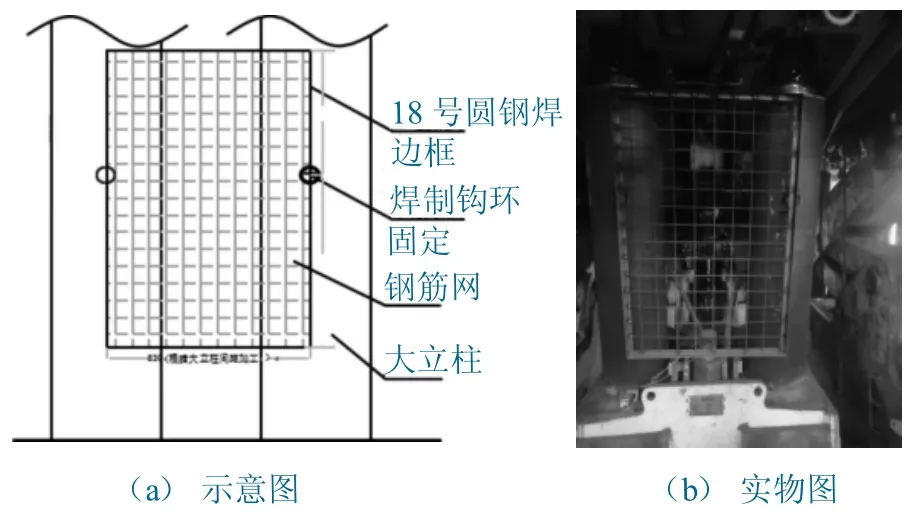

4.1 防片帮冒顶硬件设施

(1) 因工作面仰采坡度较大,为防止煤壁大范围片帮造成炭块滚出伤人,在液压支架前方加设安全防护网,如图5所示。使用18 号圆钢焊制边框,保证防护网承压强度,内部φ6 mm 钢筋网片与框架焊接牢固,框架外沿使用14 号圆钢焊制钩头,将安全防护网挂设在液压支架大立柱吊环处。

图5 架前防护网Fig.5 Front protective net

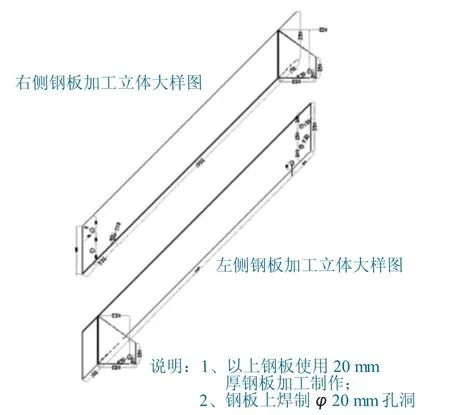

(2) 采煤机割煤期间顶板破碎或煤壁片帮时,大炭块易从煤机上方滚落,受仰采坡度影响,易掉入架间伤人。在采煤机机身上方加设采煤机防护板,加高采煤机上部高度,防止采煤机机身上方矸石、炭块窜出伤人,防护板具体形式如图6所示。

图6 上部防护板Fig.6 Upper protective plate

4.2 防片帮冒顶技术措施

(1) 由于31016 工作面倾斜开采容易片帮,移架期间的反复升架、降架将扰动工作面顶板及煤壁,故拉架时要求尽可能少降或不降支架,必要时用单体支柱配合,进行带压擦顶移架,减少顶板松动次数保持其完整性,从而降低片帮的机率。

(2) 改变31016 工作面拉架顺序,采用拉超前架方式进行控顶,缩小液压支架梁端空顶距,采煤机割煤后及时跟进拉架,减小工作面空顶时间,缩小液压支架前梁控顶面积,保证液压支架有效受力。

(3) 当工作面顶板破碎较严重时加快工作面推进,减少顶板冒顶威胁工作面生产安全的时间,监测顶板周期来压规律,预测顶板来压时机,错开顶板来压峰值及时推进。根据工作面压力数据分析,临近周期来压时对两巷补加单体柱,加强顶板支护强度。

(4) 两巷超前支护。根据工作面仰采坡度及倾斜角度调整超前单体角度,单体柱不仅要在煤层顶底板倾斜方向具有适当的迎山角,而且要在工作面仰斜方向具有适当的迎山角,单体柱在满足此角度要求时,保证工作面端头支护及超前支护达到设计支护强度。

5 结论

(1) 采用3DEC 软件模拟研究表明,倾斜煤层仰斜开采时顶板塑性破坏范围大于水平煤层,顶板冒顶危险更大,煤壁塑性破坏范围和深度相对较大,煤壁片帮的风险增加。

(2) 采用UDEC 软件模拟研究表明,液压支架支护阻力对于采场围岩稳定性具有关键作用,31016 工作面所选ZY7200/28/55 型液压支架基本满足支护要求,支架应设置较大的初撑力。

(3) 根据平山煤业31016 仰斜开采工作面顶板和煤壁破坏规律,针对性提出预防冒顶、片帮的防护措施及技术措施,工作面煤壁和顶板得到有效控制,围岩稳定性明显提高,31016 仰采工作面月产量提升至15 万t,实现了大倾角仰采工作面安全高效生产。