顶板深孔预裂爆破技术在综放工作面中的应用

2023-01-11肖自义徐恒

肖自义,徐恒

(1.国家矿山安全监察局山东局,山东 济宁 272155;2.山东济矿鲁能煤电股份有限公司阳城煤矿,山东 济宁 272155)

近年来,综采放顶煤采煤法在煤矿生产过程中得到广泛应用,但由于在工作面回采生产中上覆岩层不断运动,由最开始的初次运动到后面呈现一定规律的断裂运动,顶板悬顶距离过长等问题频发,容易引发冲击地压[1]。基于此,阳城煤矿3305 综放工作面通过应用顶板深孔预裂爆破技术,降低顶板区域应力集中程度,进而达到降低工作面冲击危险性、保障安全生产的目的。

1 概况

1.1 3305 工作面概况

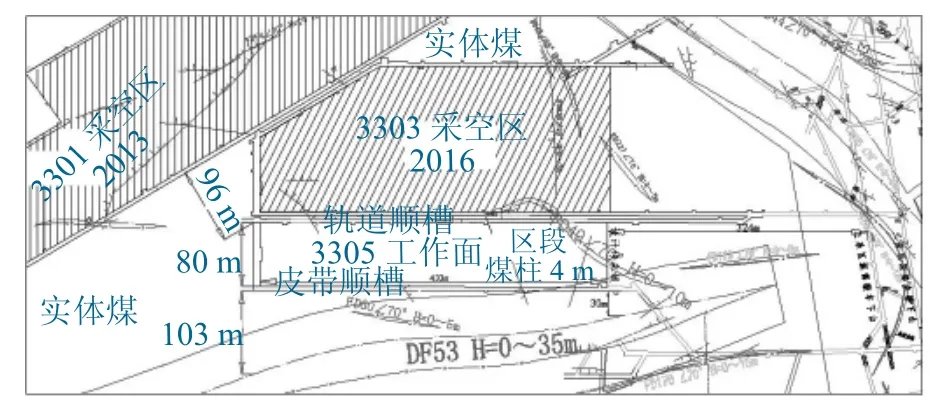

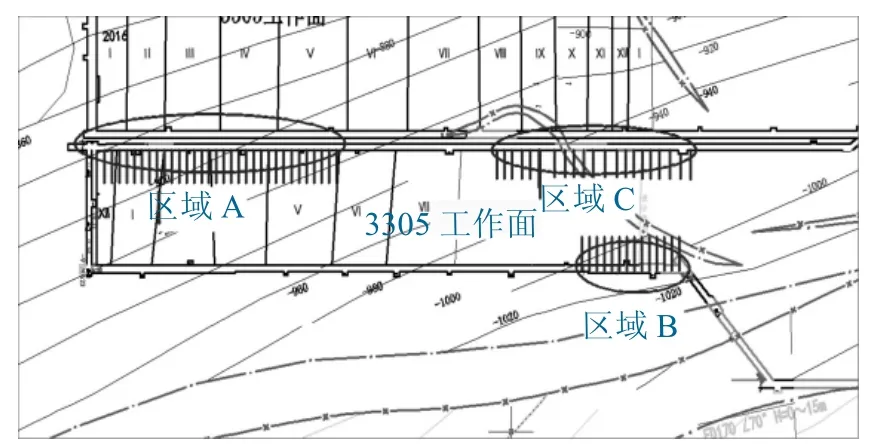

阳城煤矿3305 工作面南侧为三采区回风下山、东侧为3303 工作面采空区、北侧为DF53 正断层、南侧为3303 工作面采空区。工作面为矩形工作面,倾向长度为92 m,走向长度为451.9 m。工作面采用综采放顶煤一次采全高长壁后退式采煤法,采空区采用全部垮落法处理。工作面标高-876—-1 020 m。3305 工作面布置如图1所示。

图1 3305 工作面布置Fig.1 Layout of No.3305 Face

1.2 煤层及顶底板岩性

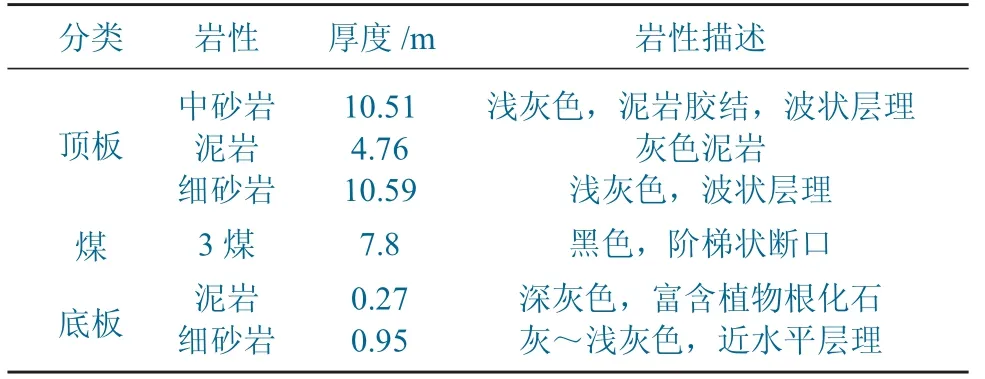

3305 工作面煤层平均厚度为7.8 m,根据阳城煤矿3 号煤层及其顶底板岩层冲击倾向性鉴定结果,3 号煤及顶底板岩层均具有弱冲击倾向性。顶板上方100 m 范围内存在较厚的坚硬岩层,分别为10.59 m 的细砂岩和10.51 m 的中砂岩。3305 工作面顶底板岩层情况见表1。

表1 3305 工作面顶底板岩层情况Table 1 Roof and floor rock conditions of No.3305 Face

2 3305 工作面冲击机理

2.1 3305 工作面静载力源

工作面回采后,工作面顶板岩层受到垂直载荷作用而发生弯曲变形,最终以工作面前方实体煤为支承旋转下沉,基本顶岩层垂直载荷向实体煤区域转移,进而造成实体煤边缘应力集中[2]。结合3305工作面采掘布置情况,3305 工作面南侧为3303 采空区,因此3305 工作面回采过程中会受3303 采空区侧向支承压力及本工作面上覆岩层自重载荷产生的超前支承压力的影响,从而产生不同程度的应力集中,导致其内部积聚大量弹性应变能。

2.2 3305 工作面动载力源

随着顶板岩层弯曲下沉量不断增加,顶板岩层弯矩及内部积聚的弹性应变能持续升高。由于3305 工作面采高较大,冒落的煤岩体不能填满采空区,进而无法对覆岩提供有效支承。因此,当顶板超过其强度极限时将发生断裂,从而产生较强动载。同时工作面前方实体煤高应力区域在开采扰动等外部因素影响下,容易沿软弱且无约束的结构面突然释放弹性能,从而诱发冲击地压[3]。相关研究[2-3]表明当区域内静载应力较高时,较小的动载增量也可能诱发冲击地压。

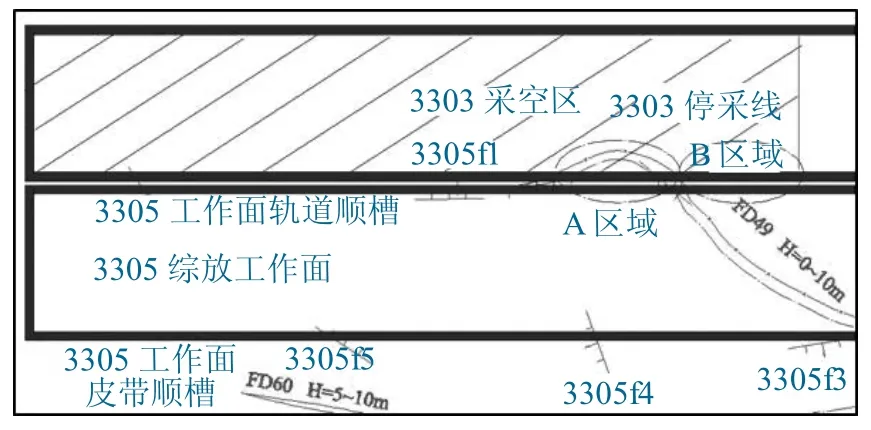

同时由于受FD49 断层切割影响,在3303 采空区中悬露顶板距离小于顶板来压步距,不易垮落,因此容易形成悬顶(如图2中A 区域所示);进一步,由于受3303 停采线约束,采空区三角区容易形成悬顶(如图2中B 区域所示),悬露顶板可能突然破断释放能量,从而诱发冲击地压。

图2 3305 工作面临空侧悬顶分析Fig.2 Analysis of suspended ceiling on goaf side of No.3305 Face

2.3 3305 工作面动静载叠加诱冲机理

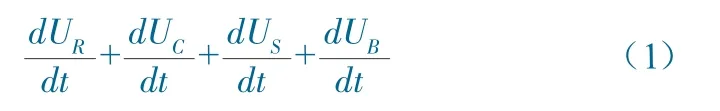

根据能量准则及强度准则,冲击矿压是煤体—围岩系统在其力学平衡状态破坏时所释放的能量大于所消耗的能量时产生的动力现象,可用下式表示[3-5]:

式中:UR是围岩中储存的能量;UC是煤体中储存的能量;US是矿震能量;UB是冲击矿压发生时消耗的能量。

煤岩体中储存的能量和矿震能量可表示为[8-10]:

式中:σj是煤岩体中的静载荷;σd是矿震形成的动载荷。

而冲击矿压发生时消耗的最小能量可表示为:

式中:Ubmin是冲击矿压发生时的最小载荷。

冲击矿压的发生需要满足如下条件,即:

因此,3305 工作面在静载应力相对较高区域产生强动载时便有可能发生冲击地压。

3 顶板深孔预裂爆破技术方案

3.1 顶板深孔预裂爆破防冲原理

由于3305 工作面冲击危险与上覆顶板岩层的悬露有关,因此对于顶板在其集聚大量能量前实施顶板深孔预裂爆破可有效降低矿压危险性,其原理是:在工作面前方,利用深孔爆破释放能量,并在顶板中预制定向裂隙,使得回采后顶板在上覆岩层作用下沿预制裂隙回转下沉,避免形成大面积的悬顶结构,从而能够有效减少工作面前方实体煤静载及强动载的产生[6-7]。

3.2 顶板深孔预裂爆破技术方案

3.2.1 工作面深孔预裂爆破方案

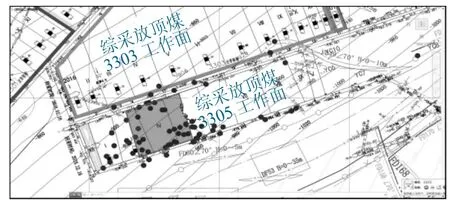

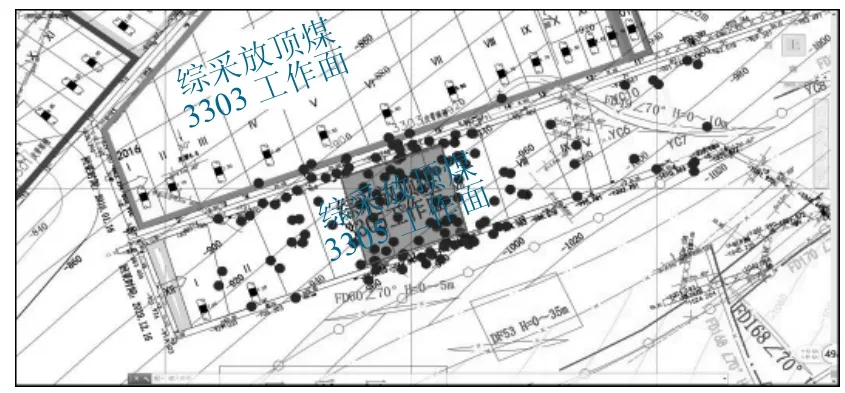

工作面回采期间对自切眼向外200 m 范围内巷道顶板施工32 个深孔预裂爆破孔,如图3中区域A 所示;皮顺4 号导线点至7 号导线点之间90 m范围内施工14 个深孔预裂爆破孔,如图3中区域B 所示;轨顺8 号导线点至7 号导线点向外23 m之间114 m 范围施工21 个走向深孔预裂爆破孔,如图3中区域C 所示。

图3 深孔预裂爆破孔布置Fig.3 Layout of deep hole pre-split blasting hole

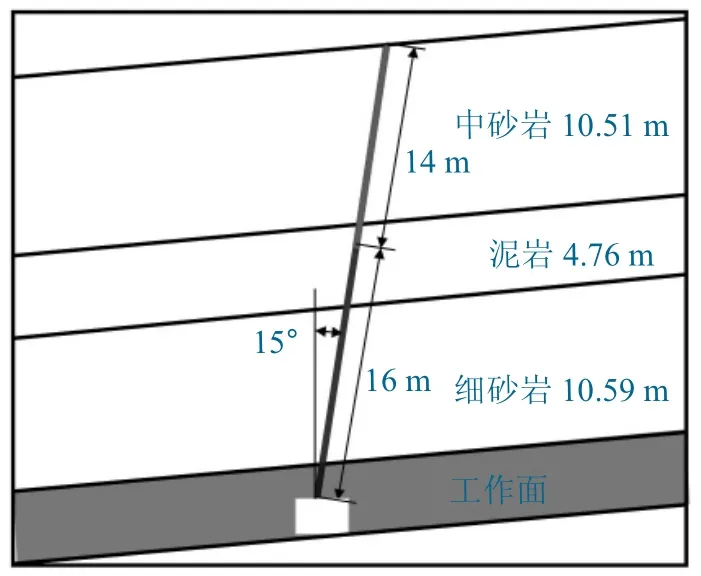

根据工作面钻孔柱状图,确定爆破断顶钻孔布置在巷道中线位置,垂直巷道走向、偏向采帮侧15°,孔径75 mm,孔深30 m,间距6~8 m,如图4所示。装药长度14 m,封孔长度16 m。

图4 皮带顺槽顶板预裂爆破孔施工示意Fig.4 Construction of pre-split blasting hole in belt roadway roof

3.2.2 装药参数

钻孔垂直于巷道顶板、顺巷道中线单排布置,间距6~8 m,φ75 mm,孔深30 m。装药长度16 m,装药量20 kg/孔。

4 基于矿震分析的工程实践验证

4.1 轨道顺槽顶板深孔预裂爆破效果分析

为对比分析深孔预裂爆破的效果,在3305 工作面回采之前,在切眼外80~180 m 实施了顶板预裂爆破,在切眼外180~280 m 未实施顶板预裂爆破。对比分析可知,回采期间,预裂爆破区域相比未预裂爆破区域,在相同推进时间距离内,微震事件数量及能量出现频次明显降低;在未预裂爆破区域,两顺槽微震事件分布较为均衡,在轨顺预裂爆破区域的微震事件分布较皮顺减少很多。

图5 回采至切眼外侧80~180 m时微震事件分布Fig.5 Microseismic events distribution while mining 80~180 m

图6 回采至切眼外侧180~280 m时微震事件分布Fig.6 Microseismic events distribution while mining 180~280 m

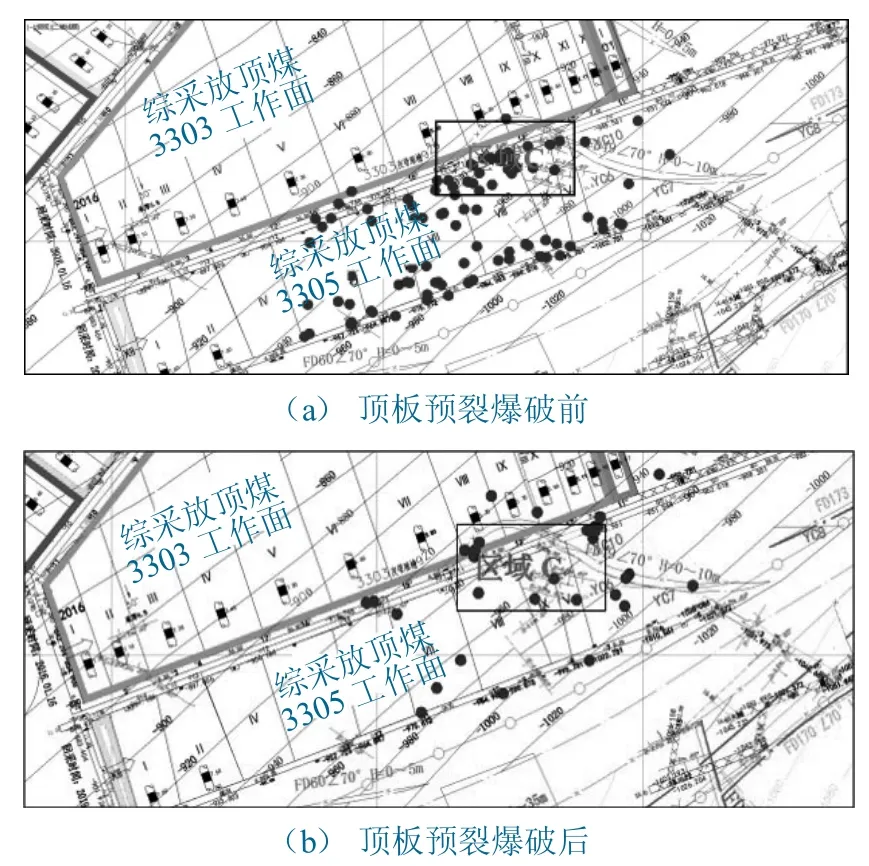

工作面回采过程中,FD49 断层前后微震事件较为密集,完成了FD49 断层前后的走向、倾向爆破预裂工作后,将顶板预裂爆破前后的微震事件分布如图7所示。

图7 轨顺预裂爆破前后微震事件分布Fig.7 Microseismic events distribution before and after pre-split blasting in track roadway

对比分析轨顺预裂爆破前后微震事件分布规律可知:轨顺FD49 断层前后区域完成预裂爆破后相较预裂爆破前,相同时间段内微震事件能量及频次均出现大幅度下降。

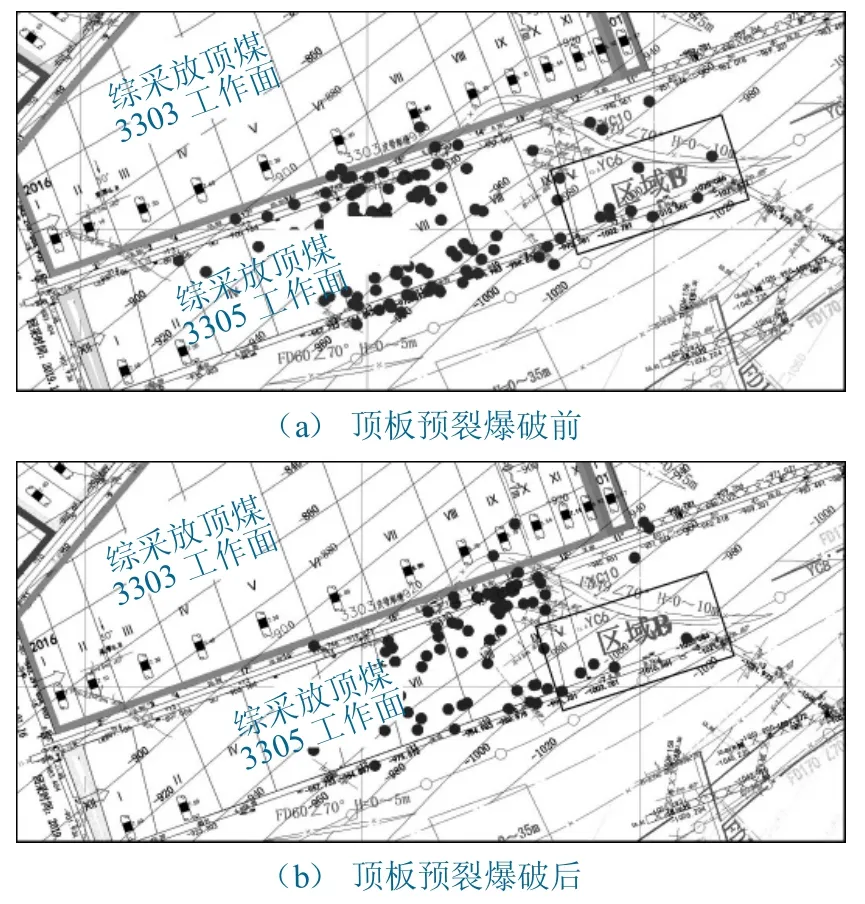

4.2 皮带顺槽顶板深孔预裂爆破效果分析

3305 工作面皮顺掘进期间,8 号导线点前后(区域B) 为微震事件密集区,掘进期间微震事件较密集。工作面回采到此区域前,设计完成皮顺深孔预裂爆破卸压。区域B 顶板预裂爆破前后的微震事件分布如图8所示。

图8 皮顺预裂爆破卸压前后微震事件分布Fig.8 Microseismic events distribution before and after pre-splitting blasting pressure relief in belt roadway

对比分析皮顺预裂爆破前后微震事件分布规律可知,掘进期间区域B 为大能量事件密集区域,在回采至此区域前进行顶板预裂爆破,区域事件明显减少;在皮顺顶板预裂爆破完成后,相比顶板预裂爆破前,相同时间段内工作面微震事件能量及频次均降低。

5 结论

(1) 对比分析3305 工作面回采预裂爆破区域(切眼外80~180 m) 与回采未预裂爆破区域(切眼外180~280 m) 的微震事件分布和能量大小,在预裂爆破区域推采时,微震事件数量较非预裂爆破区域数量少、能量低;且进行预裂爆破的顺槽微震事件频次及能量均较未预裂爆破的顺槽低。

(2) 通过对掘进期间大能量事件集中区域进行预裂爆破卸压,预裂爆破后,回采期间该区域微震事件能量、频次均出现下降,其中大能量事件个数(>104J) 下降显著。

(3) 轨顺FD49 断层前后开展顶板预裂爆破后较开展顶板预裂爆破前,微震事件个数和能量频次均出现下降。

(4) 综合分析表明,深孔预裂爆破有利于降低综采放顶煤顺槽及断层区域的冲击危险程度,对其他类似条件的工作面安全回采具有一定的借鉴意义。