坚硬顶板定向长钻孔水力压裂卸压瓦斯抽采研究

2023-01-11马彦阳吴教锟冯仁俊李良伟

马彦阳,吴教锟,冯仁俊,李良伟

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037; 2.中煤科工集团重庆研究院有限公司,重庆 400037)

近年来,我国煤炭开采正以每年10~25 m的速度向深部延伸,矿井面临的瓦斯等重大灾害越发严重。焦坪矿区特厚煤层透气性较差,煤层上方存在厚度较大、节理发育差、强度高的坚硬顶板,其在工作面回采期间极难垮落[1-5],特别是在工作面初采初放阶段,顶煤、顶板大面积垮落时极易造成大量瓦斯涌入工作面,严重制约了煤矿安全高效生产[6-9]。

针对有坚硬顶板的低渗透性特厚煤层瓦斯抽采困难问题,需采取强制放顶及煤岩增透措施,提高瓦斯治理效果。实践应用表明:实施坚硬顶板水力压裂技术时,通过压裂泵组将高压流体注入钻孔内并持续保持高压,当压力超过围岩破裂压力后,坚硬顶板岩体的整体性产生破坏,随工作面推进顶板及时垮落,避免大面积悬顶冒落导致瓦斯异常涌出,并且水力压裂措施能够提高煤岩裂隙发育程度,有效提高煤岩透气性,提高瓦斯抽采效果[10-13]。张群等[8]提出了碎软低渗煤层顶板水平井分段压裂煤层气高效抽采模式,在淮北矿区取得了较好的应用效果;王建利等[9]在韩城矿区瓦斯抽采工程中实施顶板梳状孔水力压裂技术,实践效果良好;孙四清等[14]开展了井下长钻孔整体水力压裂增透技术的工程试验研究,针对阳泉矿区碎软低渗高突煤层工程实现了井下一次性整体压裂;王广宏[15]将定向长钻孔水力压裂增透技术用于煤巷条带瓦斯抽采,取得了较好的效果。目前,水力压裂技术提高瓦斯抽采效果的实现途径主要为本煤层压裂,笔者针对崔家沟煤矿含坚硬顶板低渗煤层,开展定向长钻孔水力压裂工程试验,旨在探究坚硬顶板定向长钻孔水力压裂技术在焦坪矿区地质条件下瓦斯高效抽采的可行性。

1 试验工作面概况

崔家沟煤矿位于焦坪矿区中南部,矿井采用斜井立井联合开拓。井田含煤地层为侏罗系中统延安组,共含煤4组9层,矿井主采4-2煤层,其余均为不可采煤层。4-2煤层位于延安组第一段中上部,地质勘探资料显示煤层平均厚度为13.4 m,最大埋深为755.3 m。

试验区域位于矿井二水平三采区2305综放工作面,工作面设计可采走向长度为1 560 m,倾向长度为200 m。煤层平均可采厚度为10.50 m,开切眼处最大煤层厚度达到26.8 m,煤层平均倾角为4°,煤的坚固性系数f值约为1.06,煤层原始瓦斯含量为2.50~4.33 m3/t,钻孔流量衰减系数为0.028~0.033 d-1。2305综放工作面主要采用本煤层顺层普通钻孔进行预抽,由于煤层透气性差,钻孔抽采瓦斯流量及瓦斯浓度衰减快,抽采效果不佳。

2305综放工作面地质构造简单,4-2煤层直接顶以粉砂岩为主,部分区域为泥岩、炭质泥岩,厚度为2.16~2.60 m。基本顶以灰色、灰白色细粉砂岩为主,部分地段为炭质泥岩,成分以石英石为主,含暗色矿物,钙质胶结,较坚硬。崔家沟井田地层特征如表1所示。

表1 崔家沟井田4-2煤层及顶底板特征

2 顶板定向长钻孔工艺

顶板定向长钻孔施工采用VLD-1000型矿用履带式千米钻机进行,配套DGS孔底测量仪、孔内马达、CHD120重型MECCA钻杆,该套设备主要用于煤矿井下以瓦斯抽放、排水、勘探及地质构造探测为目的定向钻探施工。

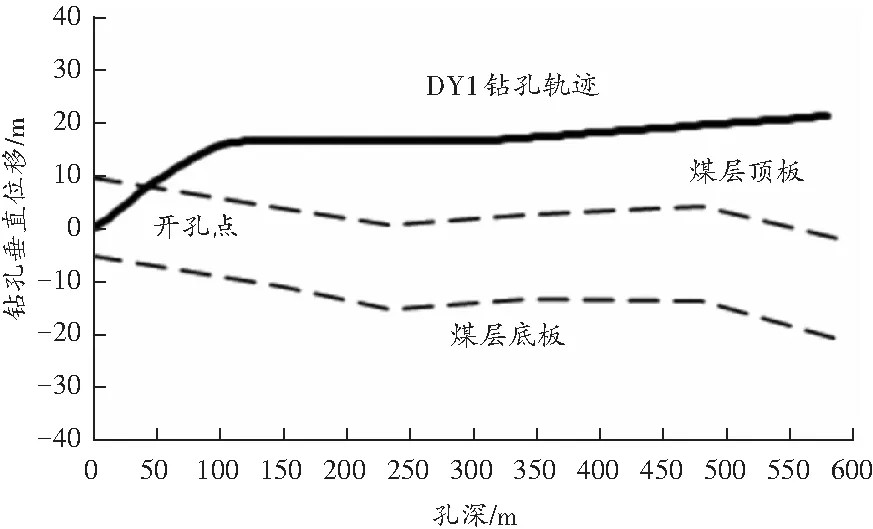

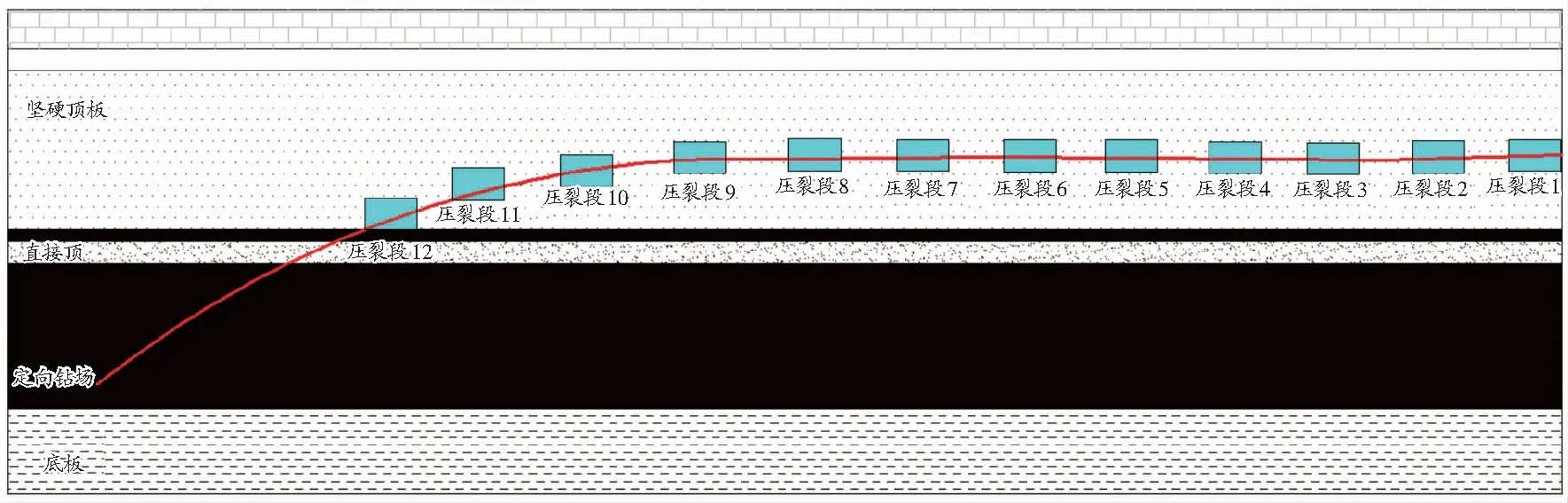

针对4-2煤层坚硬顶板厚度大、强度高、不易垮落的特点,结合回采期间拉架放顶导致邻近3-3煤层瓦斯大量涌入综放工作面的现状,本次定向钻孔布置层位选择在含砾粗砂岩层,定向长钻孔轨迹剖面图如图1所示。

图1 DY1定向长钻孔轨迹剖面图

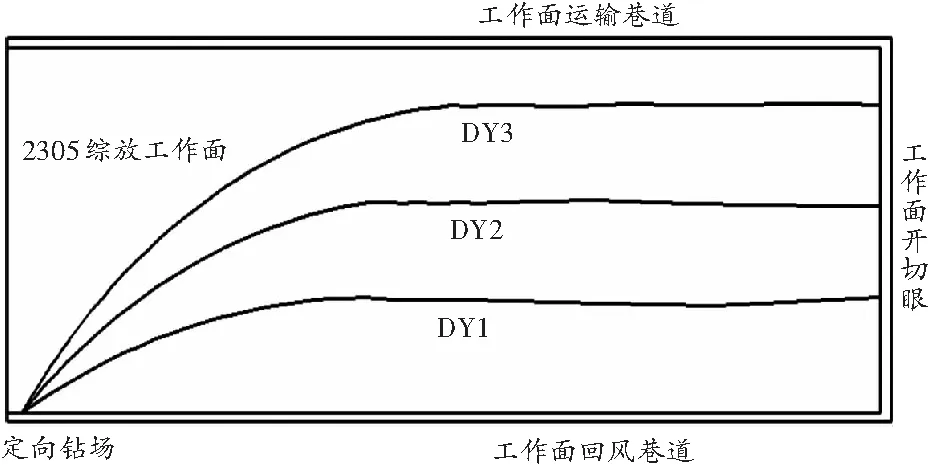

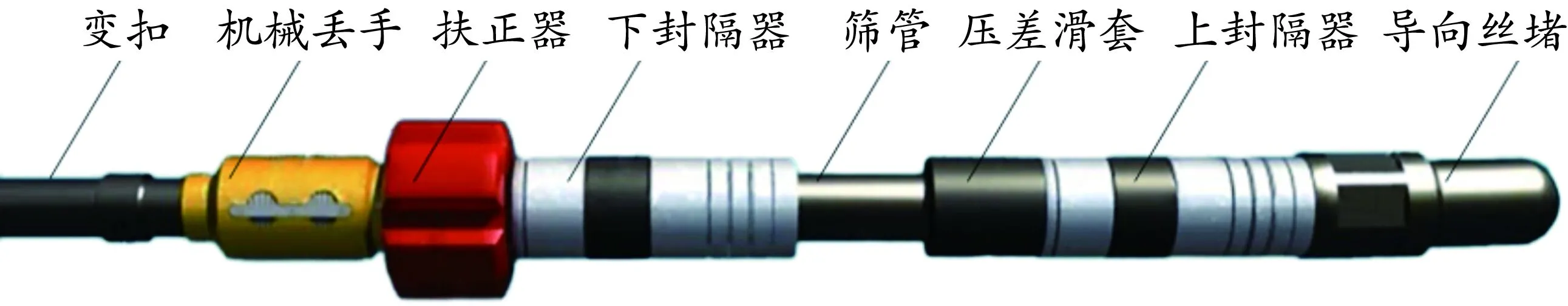

定向钻场选在2305综放工作面回风巷侧距开切眼590 m处,共布置3个钻孔,与回风巷水平距离分别为60、110、160 m。钻孔采用一次成孔工艺,孔径145 mm。钻孔平面轨迹如图2所示,具体施工参数如表2所示。

图2 2305综放工作面顶板定向长钻孔平面位置

表2 顶板定向长钻孔施工参数

3 顶板定向长钻孔分段水力压裂技术

3.1 水力压裂设备

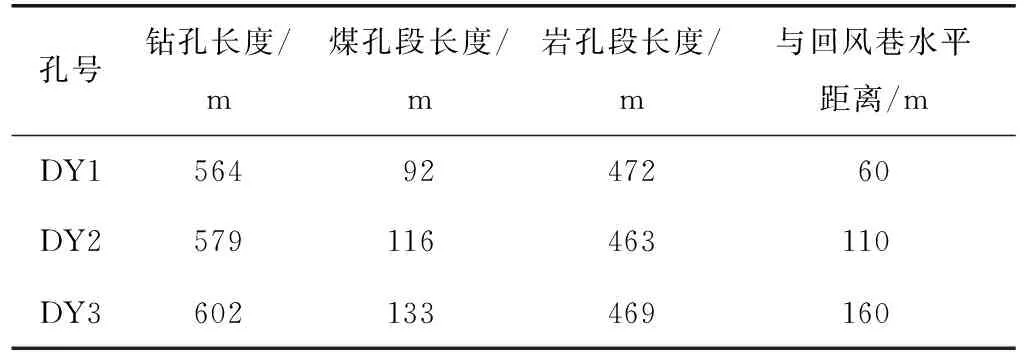

本次顶板定向长钻孔水力压裂成套设备由中煤科工集团重庆研究院有限公司自主研发,设备主要包含有BYW220/50矿用压裂泵组、水箱、高压胶管、密封钻杆、调压阀及分段压裂工具串,其中分段压裂工具串由变扣、机械丢手、扶正器、封隔器、筛管、压差滑套和导向丝堵组成,其结构如图3所示。

图3 分段压裂工具串结构图

3.2 水力压裂参数设计

根据矿井地质条件,结合定向钻孔施工情况,本次顶板压裂采用分段倒退式裸眼压裂,双封隔器拖动式封孔工艺,压裂介质为清水。根据定向钻孔在坚硬顶板层位长度及邻近工作面周期来压步距(约28.3 m)设计多段孔内压裂,压裂位置选在2次周期来压范围内,每段压裂长度10 m,间隔30 m,设计压裂压力不低于28 MPa。DY1定向长钻孔分段压裂示意图如图4所示。

图4 DY1定向长钻孔分段压裂示意图

3.3 水力压裂施工

依次连接导鞋、筛管、封隔器、高压油管等工具,上扣时涂抹密封油后打紧;管柱入孔时注意限速、匀速送入;下放至预定位置后,首先利用小压力启动封隔器,然后加大压力从筛孔出水即可进行压裂;压裂完毕待卸压完全后,即可解除封隔器,退出部分管柱进行下一段压裂,直至所有段压裂完成后回收管柱。

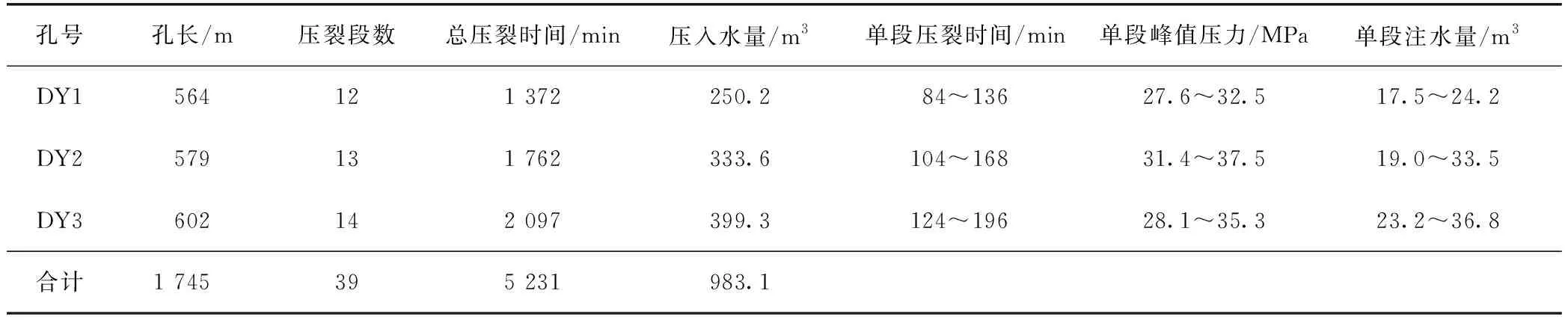

本次试验成功实施3个顶板定向长钻孔总计39段、1 560 m的裸眼分段水力压裂作业,总计压裂时间5 231 min,单段压裂最高峰值压力为37.5 MPa,累计注水量983.1 m3。具体各顶板定向长钻孔分段水力压裂数据如表3所示。

表3 顶板定向长钻孔分段水力压裂数据

4 顶板水力压裂及瓦斯抽采效果分析

4.1 顶板水力压裂卸压效果分析

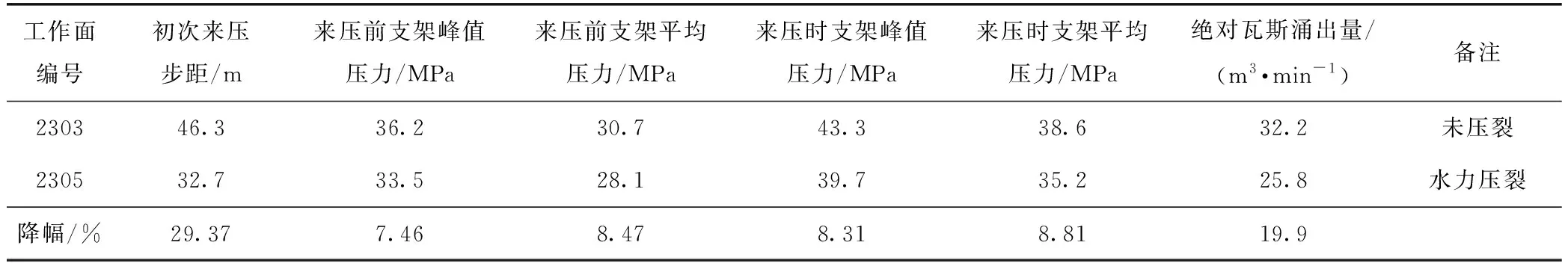

通过对2305综放工作面与相同地质条件下未开展水力压裂的相邻2303综放工作面初采初放阶段矿压显现情况对比,分析顶板定向长钻孔水力压裂效果。其中,2303综放工作面悬顶面积大、持续时间长、初次来压步距大、强度高,造成工作面瓦斯异常涌出,出现煤壁片帮等现象,严重影响2303综放工作面正常安全回采。而2305综放工作面通过顶板定向长钻孔分段水力压裂治理,初采初放阶段132台支架除去两端各4台过渡支架外,循环末阻力各数据均有下降,工作面绝对瓦斯涌出量下降了19.9%。2305综放工作面与2303综放工作面矿压数据对比如表4所示。

表4 相邻工作面初采初放阶段矿压数据对比

4.2 压裂钻孔瓦斯抽采效果分析

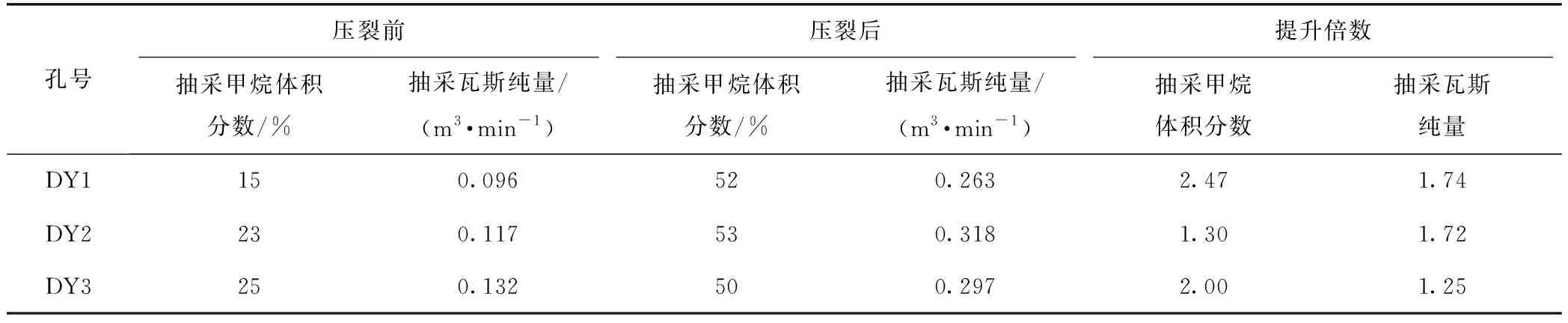

顶板定向长钻孔分段水力压裂将高压水注入围岩,使煤层及围岩中孔隙发生扩张并形成裂缝,为瓦斯解吸及运移提供通道,增大了煤层渗透率,提高了瓦斯抽采效果[16-18]。顶板定向长钻孔压裂前后瓦斯抽采效果对比如表5所示。

表5 顶板压裂长钻孔瓦斯抽采效果对比

通过对3个顶板定向长钻孔瓦斯抽采效果分析对比可知:压裂后钻孔抽采甲烷体积分数平均提升了1.92倍,瓦斯抽采纯量平均提升了1.57倍。

4.3 本煤层区域瓦斯预抽效果分析

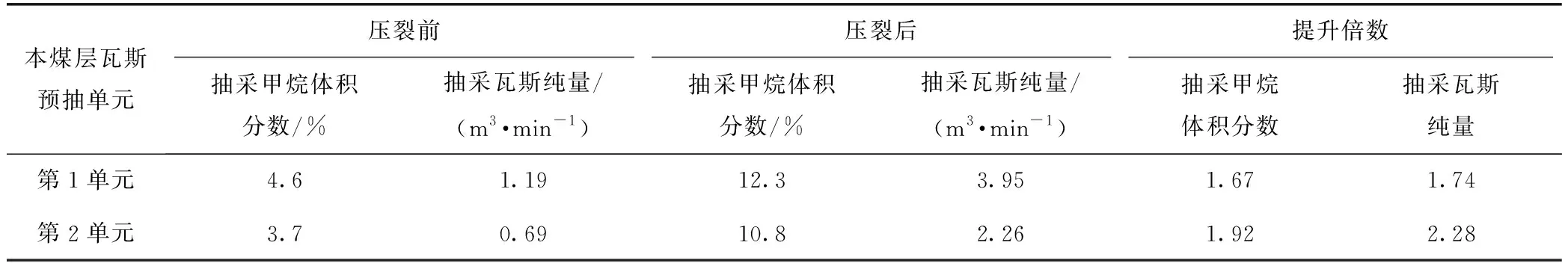

根据2305综放工作面瓦斯抽采设计,工作面预抽主要为回风巷侧施工的本煤层平行顺层钻孔,其中开切眼向外240 m范围煤层厚度超过20 m作为瓦斯预抽第1单元,每3个钻孔为1组,组间距为6 m,开孔呈上中下布置;240 m至定向钻场煤层厚度间10~20 m作为瓦斯预抽第2单元,每2个钻孔为1组,组间距为6 m,开孔呈上下布置。本煤层区域预抽瓦斯压裂前后效果对比如表6所示。

表6 本煤层区域预抽瓦斯抽采效果对比

通过对顶板定向长钻孔水力压裂前后2个预抽单元的瓦斯抽采多参数传感器数据对比可知:压裂后本煤层预抽甲烷体积分数平均提升了1.79倍,抽采瓦斯纯量平均提升了2.01倍。研究表明,顶板定向长钻孔水力压裂影响范围扩展至4-2煤层。

顶板定向水力压裂技术是基于力学角度,结合定向钻孔服务周期长、施工精度高等优点,采用高于地层应力的高压水精准冲击顶煤及围岩,使原生裂隙、孔隙及节理发生扰动,造成局部损伤,促使围岩及煤体内部裂隙弱面扩展延伸,在扩展原生裂隙的同时,不断发育新生裂隙,最终形成相互交织贯通的裂缝网络,增加了瓦斯运移流动通道,提高了煤体及围岩渗透性,从而提高瓦斯抽采效果。

5 结语

1)针对焦坪矿区坚硬顶板垮落难,特厚煤层及围岩瓦斯抽采效果差的特点,提出了顶板定向长钻孔分段水力压裂卸压瓦斯抽采工艺,完成了3个顶板定向长钻孔水力压裂施工,累计压裂长度1 560 m,累计注水量983.1 m3,总压裂时间5 231 min,单段最大峰值压力37.5 MPa。

2)顶板定向长钻孔分段水力压裂后,工作面初次来压步距同比降低了29.37%,来压前支架峰值压力和平均压力同比分别下降了7.46%和8.47%;来压时支架峰值压力、平均压力同比分别下降8.31%和8.81%;工作面绝对瓦斯涌出量同比下降19.9%。有效解决了工作面初采初放阶段大面积悬顶和瓦斯异常涌出问题。

3)压裂后顶板定向长钻孔抽采甲烷体积分数、纯量分别提高了1.92倍和1.57倍,本煤层区域预抽甲烷体积分数、纯量分别提高了1.79倍和2.01倍,瓦斯抽采效果显著提升,可为类似地质条件下瓦斯治理提供参考。

4)本次试验初步证实了焦坪矿区坚硬顶板采用定向长钻孔分段水力压裂技术在实现工作面顶板区域弱化的同时,提高了本煤层及围岩瓦斯抽采效果,但受样本数量较少及抽采效果考察周期短限制,该技术对本煤层渗透性及瓦斯高效抽采机制仍需进一步深入研究。