弃渣混合料与混凝土接触面剪切力学特性

2023-01-10朱武俊张家生陈晓斌王永倩

朱武俊,王 晅,2,张家生,2,陈晓斌,2,成 浩,王永倩,李 度

(1.中南大学 土木工程学院,长沙 410075;2.中南大学 高速铁路建造技术国家工程研究中心,长沙 410075;3.佛山市交通科技有限公司,广东 佛山 528300)

石灰岩在中国南方特别是西南地区广泛分布,在线路隧道及地下洞室开挖过程中会产生大量的灰质岩弃渣。大多数灰质岩弃渣具有强度高、变形小、性质稳定等特点,广泛运用在路基、山区站场、厂坪等填方工程中,形成了典型的灰质岩弃渣混合料与刚性混凝土结构接触面相互作用问题。例如,在灰质岩弃渣填方区,支挡结构与周围土体的相互作用、桩土相互作用等[1]。大量研究表明,土体与结构接触面常常是工程中的薄弱面,关系到工程结构的安全稳定及长期服役性能[2]。因此,深入研究灰质岩弃渣混合料与混凝土接触面的剪切力学特性十分必要。

土与结构接触面的相互作用一直是岩土领域的研究热点。土体和结构面板作为接触面的两个组成部分,必然对接触面的剪切特性具有显著影响,因此,接触面土体性质和结构面板表面形貌特征备受关注。Potyondy[3]早在1961年通过一系列接触面直剪试验,研究了土与不同结构接触面的剪切特性。为描述接触面粗糙度对接触面剪切特性的影响,Uesugi等[4]首次提出了相对粗糙度Rn的概念。Chen等[5]发现随接触面粗糙度的增加,接触面抗剪强度逐渐增加,且接触面的剪切破坏面逐渐由土体与混凝土面板接触界面处向土体内部移动。Li等[6]指出随着接触面粗糙度的增加,接触面扰动范围、土颗粒的运动和再分布显著增加,导致接触面抗剪强度和剪切变形明显增大。Martinez等[7]对砂土与不同类型粗糙钢板接触面进行剪切试验,首次提出非堵塞粗糙结构面板能增加接触面的被动阻力,可使接触面剪切强度高于土体剪切强度。Wang等[8]探讨了土体颗粒粒径和接触面粗糙度对砂土与接触面剪切特性的影响,并提出了“有效界面”的概念。Stutz等[9]受蛇皮鳞片的启发,通过设置砂土与不同长高比的楔形体结构面板剪切试验,发现接触面的剪切具有摩擦各向异性。Rui等[10]认为接触面的抗剪强度增加是由于粗糙结构面板能显著提高土颗粒与结构面板间的相互作用。Nasrin等[11]认为接触面抗剪强度由颗粒联锁、剪胀作用、颗粒重排列、颗粒摩擦和破碎组成。Feng等[12]发现增加接触面法向刚度能有效提高粗粒土与钢板接触面的抗剪强度。Cen等[1]通过研究土石混合料与岩石接触面的剪切特性发现,随含石量的增加,接触面的抗剪强度和内摩擦角均增加,但接触面的黏聚力减小。杨忠平等[13]通过大型直剪仪研究了接触面粗糙度对填方体与下伏基岩接触面剪切特性的影响,指出接触面的抗剪强度随粗糙度的增加而增加。

综上,发现关于土体类型和接触面粗糙度对接触面剪切力学特性的影响研究较多。对区别于常规土石混合料的无黏性灰质岩弃渣混合料与混凝土结构接触面的剪切力学特性的研究尚缺少足够的报道,且鉴于生态保护的要求,在工程建设中,对弃渣资源化利用的需求日益增多,而由于弃渣混合料往往具有离散性大、级配复杂等特点,目前对其与刚性结构接触面的研究存在一定的不足,特别是在接触面粗糙度与弃渣混合料含石量对灰质岩弃渣混合料与混凝土接触面剪切力学特性的影响及抗剪强度机制的研究上还未清晰,为此,本研究通过大型直剪仪进行了一系列灰质岩弃渣混合料与混凝土接触面的剪切试验,研究了接触面粗糙度、灰质岩弃渣混合料含石量、法向应力对接触面剪切力学特性的影响及接触面的抗剪强度机制。

1 试 验

1.1 试验设备

试验采用TAW-800大型直剪系统,如图1所示。该直剪系统由数据采集系统、伺服控制系统、加载系统、测量系统组成,上下剪切盒尺寸长×宽×高为500 mm×500 mm×150 mm。竖向加载系统和水平加载系统的最大轴力分别为800和400 kN,水平剪切最大行程为300 mm。

图1 TAW-800大型直剪系统示意

1.2 试验材料

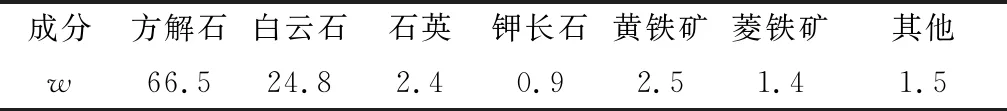

土样取自某在建高铁隧道弃渣,岩性为白云质石灰岩,经过人工破碎分选后形成灰质岩弃渣混合料,用于路基填料,其颗粒粒径范围为0~40 mm,其中粒径小于0.1 mm的颗粒质量分数约为5%,如图2所示。由XRD(X射线衍射仪)分析得到其成分组成如表1所示。为消除尺寸效应,根据《土工试验方法标准》(GB/T 50123—2019)规定,剪切盒高度与最大颗粒粒径之比不应小于4,选择试样的最大粒径为20 mm,采用等量替代法对原始级配进行相应的缩尺。

表1 试验土样矿物成分质量分数

图2 白云质石灰岩弃渣

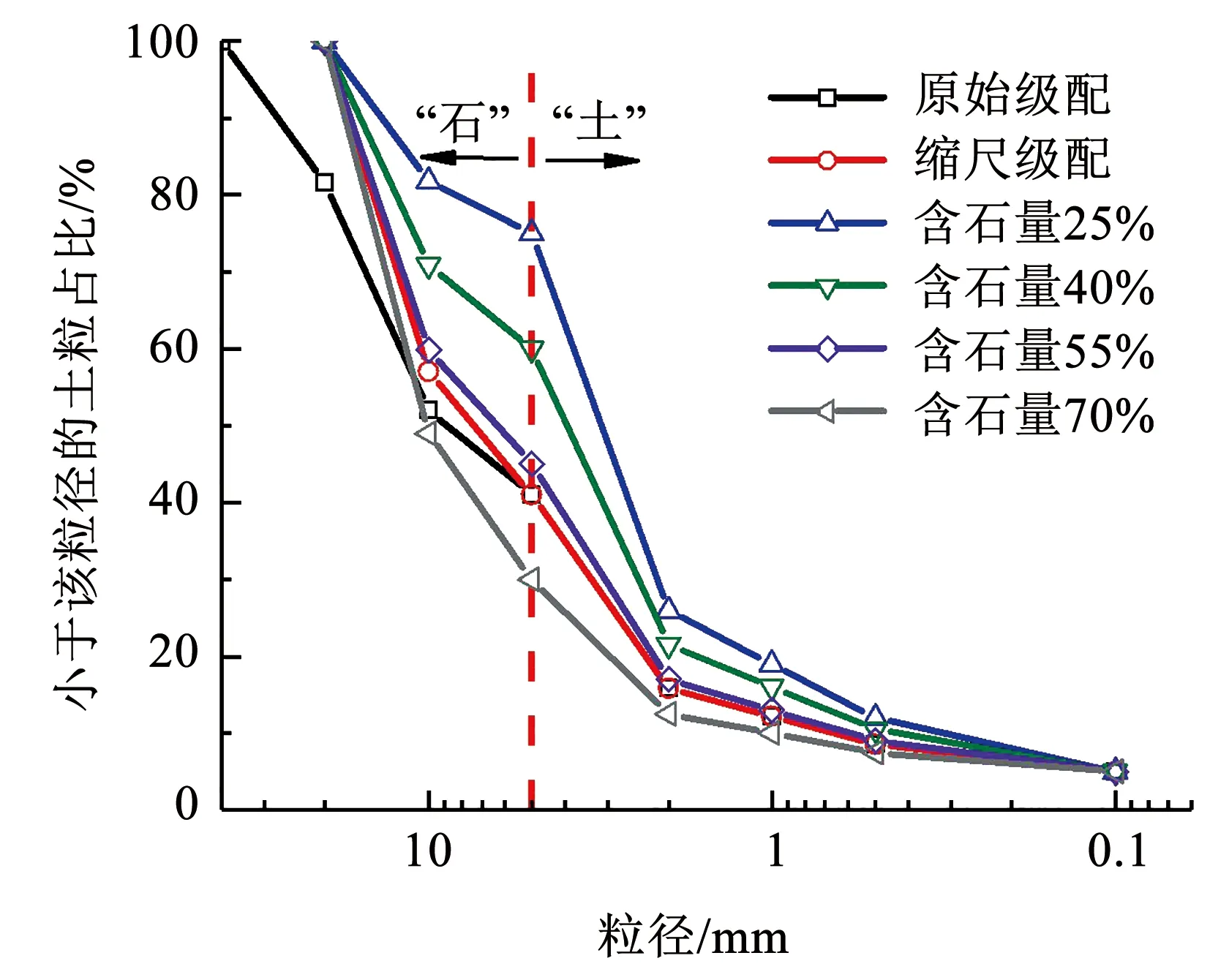

目前,在土石混合料的研究中普遍将5 mm作为土与石的分界粒径[14],为此,本试验亦取5 mm作为土石阀值。定义灰质岩弃渣混合料的含石量(质量分数)为w,计算公式为

(1)

式中:mr为试样中粒径大于5 mm的土颗粒总质量(kg),m为试样总质量(kg)。

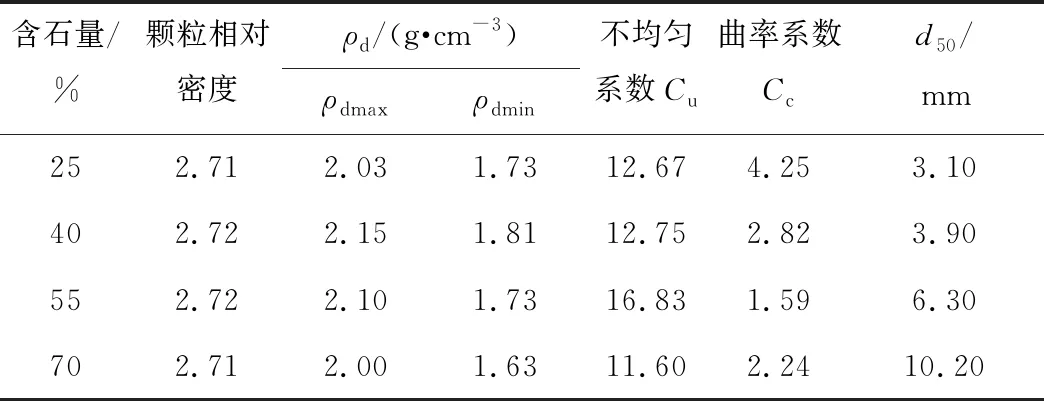

同时,相关研究表明,当含石量在25%~70%时,土石混合料的性质取决于土体与块石之间的相互作用[15]。为研究含石量对灰质岩弃渣混合料与混凝土接触面剪切力学特性的影响,试验设置含石量分别为25%、40%、55%、70%,采用改变土石比例的方法进行配置,级配曲线和试样最大干密度如图3、4所示,各组土样的基本物理性质见表2。

图3 试样级配曲线

图4 试样最大干密度

表2 土样基本物理参数

试验所用的混凝土结构面板采用C40混凝土浇筑而成,为保证剪切面的面积不变,且保证足够大剪切位移,混凝土结构面板尺寸设置长×宽×高为570 mm×570 mm×115 mm。Dove等[16]研究表明,建筑物结构表面的形状多近似为三角形或梯形,本试验采用梯形结构面板模拟实际结构表面,如图5所示,其表面尺寸参数如表3所示。

图5 混凝土板

表3 混凝土板表面几何参数

目前,关于接触面粗糙度的量化表征并不统一,主要方法有最大峰谷距法、灌砂法、相对粗糙度法、平均峰谷距法、分维法等[5,17-18]。研究表明,接触面粗糙度不仅与结构表面的形貌特征有关,且与颗粒粒径和结构表面形貌相对尺度相关[7,19-20],为此,采用Uesugi[4]提出的能够反映接触面形貌特征和颗粒大小的相对粗糙度Rn描述接触面粗糙度,Rn计算如下

Rn=H/d50

(2)

式中:H为结构面板峰谷距(mm),d50为试验试样的平均粒径(mm)。

试验采用含石量为55%土样和不同峰谷距的混凝土板研究粗糙度的影响,含石量55%土样的平均粒径d50=6.3 mm,因此,由式(2)可得相对粗糙度Rn分别为0、0.79、1.59、3.17、4.76。为区分接触面的类型,将Rn=0时的接触面称为“光滑接触面”,此时的混凝土板称为光滑结构面板,将Rn>0时的接触面称为“粗糙接触面”,此时的混凝土板称为粗糙结构面板。

1.3 试验步骤及方案

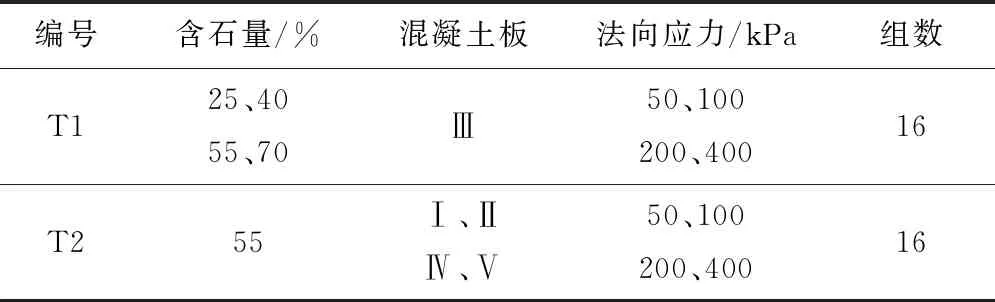

为研究含石量和粗糙度对灰质岩弃渣混合料与混凝土接触面剪切特性的影响,将直剪系统下剪切盒替换为混凝土面板。试样含水率取采样时土样的天然含水率4.6%,将配制好的混合料进行闷料养护24 h后分3层装入上剪切盒,并进行人工压实,控制试验的压实度为90%,对各层土接触面进行凿毛处理,防止层面效应。每组试样分别在50、100、200、400 kPa条件下进行试验。参考相关文献[21]在接触面剪切试验中对剪切速率的设置,本研究取剪切速率为1 mm/min,剪切位移取试样长度的10%,设置为50 mm,试验方案如表4所示。

表4 试样方案

2 试验结果与分析

2.1 粗糙度对接触面剪切力学特性的影响

2.1.1 接触面剪切强度特性分析

为方便描述,将土体与混凝土面板相互作用区域称为接触面,将土体与混凝土面板接触的面称为接触界面或界面。

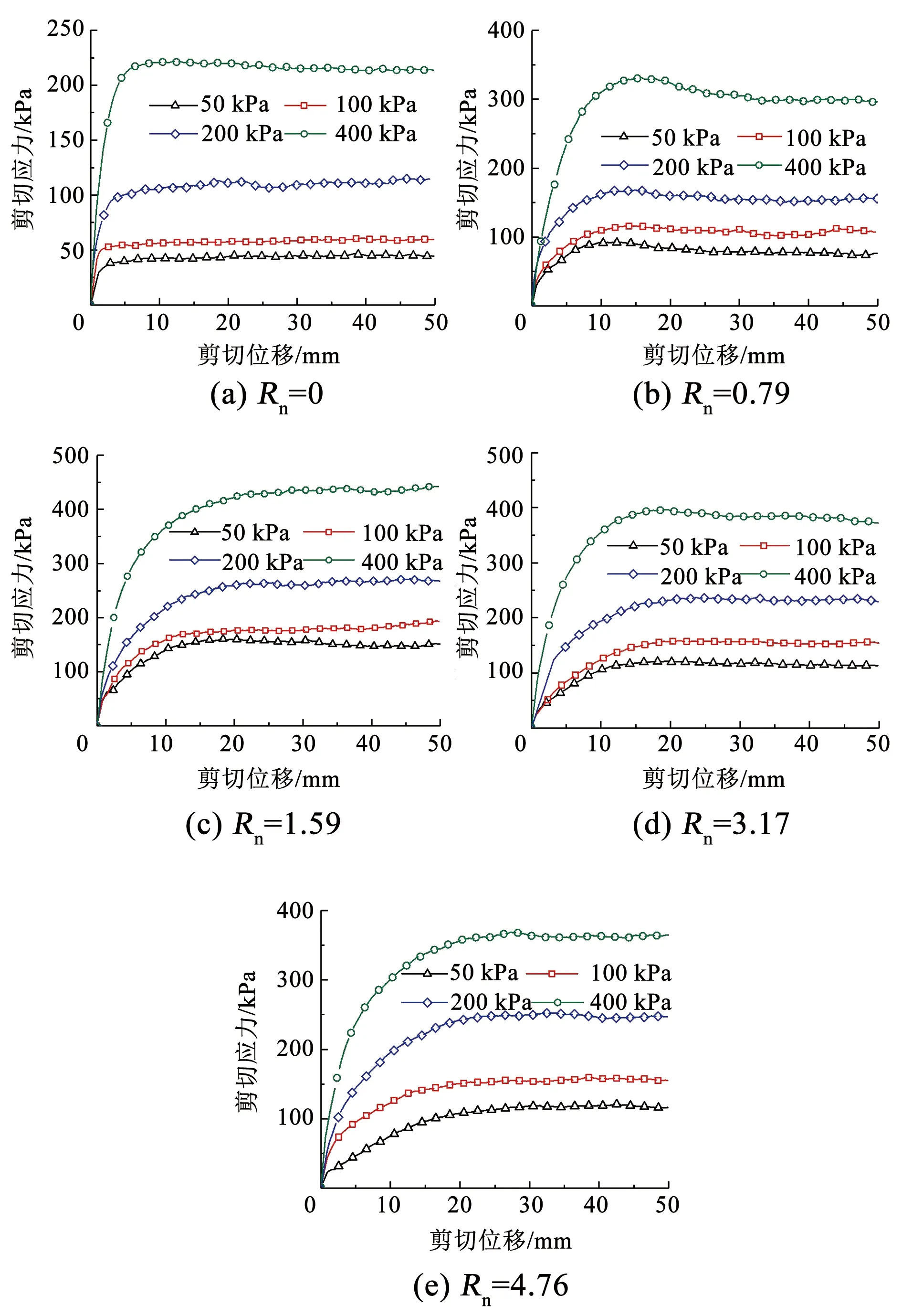

图6分别为粗糙度Rn=0、0.79、1.59、3.17、4.76时,接触面剪切应力-剪切位移关系曲线。可以看出,粗糙度对接触面剪切应力-剪切位移曲线影响较为明显,光滑接触面时,剪切应力-剪切位移曲线呈现“理想弹塑性”特征;而粗糙接触面时,剪切应力-剪切位移曲线表现为应变硬化或微软化特征。光滑接触面的剪切应力在较小剪切位移时达到稳定状态,而粗糙接触面剪切应力达到相对稳定状态所需的剪切位移明显大于光滑接触面所需的剪切位移,即粗糙度接触面能提高接触面的塑性变形能力。这是由于光滑接触面的剪切强度主要依赖于土体与接触界面的摩擦,随剪切的进行,土体与接触界面的摩擦作用很快达到相对稳定状态,表现为滑移破坏特征,而在粗糙接触面中,粗糙结构面板对接触界面上方土体具有一定的扰动作用。在剪切过程中,土颗粒随之发生爬升、旋转、互锁等,到达相对稳定状态所需的剪切位移更大,接触面剪切特性宏观表现为接触面塑性变形能力增加。

图6 不同粗糙度条件下接触面剪切应力-剪切位移曲线

2.1.2 接触面法向变形特性分析

Pra-ai等[22]指出在常法向应力边界条件下,接触面的法向位移可由试样的法向位移替代。本研究采用试样的法向位移变化规律反映接触面的法向变形规律,法向位移以体积压缩为正,体积膨胀为负。

图7为不同粗糙度条件下接触面的法向位移-剪切位移曲线,可以看出,在不同粗糙度条件下,接触面在初始变形阶段均为体缩,且初始剪缩量随法向应力的增加而增加。这是由于在初始剪切阶段,试样孔隙较大,分布不均匀,随剪切位移和法向应力的增加,根据孔隙均匀化原理[23],大孔隙逐渐减小,接触界面附近土体孔隙逐渐均匀化,宏观上表现为法向位移增加,且随法向应力增大,土颗粒接触更加紧密,导致剪缩更明显。光滑接触面时,接触面法向变形随剪切位移的增加呈现先剪缩后趋于稳定的趋势,且最终剪缩量随法向应力的增加而增加。例如,在50、100、200、400 kPa时的最终法向位移为0.47、0.57、1.34、1.44 mm;而粗糙接触面时,试样的法向变形趋势均为先减缩后剪胀,最后逐渐趋于稳定,剪胀量随法向应力的增加而减小。随法向应力的增加,试样最终法向变形逐渐由剪胀向剪缩发展。这是因为在光滑接触面上剪切时,接触面为滑移破坏,试样的法向变形以法向应力对试样的压缩为主,而当接触面为粗糙接触面时,结构面板与土颗粒相互作用,导致土颗粒之间、土颗粒与结构面板之间均会发生错动、滑移、翻滚等位移变动,接触界面附近的土体孔隙比增加,发生剪胀变形。而法向应力对土颗粒的位变约束具有较大的影响,低法向应力对土颗粒位变约束较小,试样剪胀明显;高法向应力对土颗粒位变约束更强,对剪胀有抑制的作用。接触面剪切变形示意如图8所示。

图7 不同粗糙度条件下接触面法向位移-剪切位移曲线

图8 接面剪切变形示意

2.2 含石量对接触面剪切力学特性的影响

2.2.1 接触面剪切强度特性分析

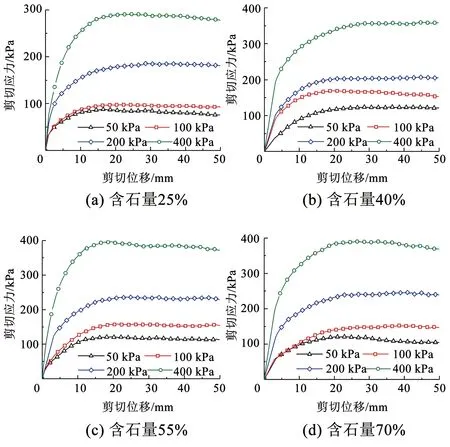

图9分别为含石量为25%、40%、55%、70%时接触面剪切应力-剪切位移曲线。可以看出,不同含石量条件下剪切应力-剪切位移曲线特征较相似,主要分为3个部分,即初始弹性阶段、塑性增长阶段、残余稳定阶段。在初始弹性阶段,剪切应力均随剪切位移的增加而急剧增加,且接触面初始剪切刚度均随法向应力的增加而增加。这是由于在试样剪切装样过程中,只对试样进行了法向压实,导致试样不够密实,孔隙较大且分布不均匀。随着剪切位移的增加,试样内部孔隙迅速减小,剪切强度迅速增加,且随法向应力的增加,土颗粒之间接触更加密实,抵抗剪切的能力更强,初始剪切刚度增加。

图9 不同含石量条件下接触面剪切应力-剪切位移曲线

在塑性增长阶段,随着剪切的进行,接触面剪切应力的增长速度逐渐减小至达到峰值抗剪强度。这一阶段主要存在两种剪切机制的共同作用[24],一是土颗粒与结构面板的相互作用,导致土颗粒的旋转、翻越、咬合产生剪胀现象;另外,颗粒的位变导致接触界面附近土体结构发生变化。从抗剪强度产生机制的角度分析,接触界面附近土颗粒的咬合、翻转、嵌固能有效提高接触面的抗剪强度,而颗粒的相对位变使接触界面附近土体发生一定的剪胀现象,导致接触面土体空隙率变大,从而土颗粒相互作用减弱,抗剪强度发生一定的削弱。这两种因素相互影响,共同决定接触面的抗剪强度。颗粒咬合导致接触面强度增强作用逐渐减弱,土体结构变化导致接触面强度弱化现象逐渐增强,因此,接触面的抗剪强度增长速度逐渐减小,两种因素相互影响直至接触面的抗剪强度达到峰值抗剪强度。

在残余稳定阶段,在较大剪切位移下,接触面剪切强度在峰值强度后出现短暂轻微的应变软(硬)化,之后剪切应力逐渐趋于稳定。这是由于当接触面达到峰值强度后,接触界面附近的土体破坏,接触面出现“颗粒流动”特征,宏观表现为接触面剪切应力趋于稳定。

2.2.2 接触面法向变形特性分析

图10为不同含石量条件下,接触面法向位移-剪切位移曲线。可以看出,不同含石量条件下的接触面法向位移-剪切位移曲线特征较为相似,接触面法向变形趋势均为先剪缩后剪胀,最后逐渐趋于稳定。这是由于接触面的变形主要由外部荷载对试样的压缩作用和颗粒相对位变导致的剪胀作用共同控制。其中,试样初始剪切阶段,外荷载产生的压缩作用显著,导致试样发生剪缩现象。而随着剪切位移的进一步增加,结构面板和接触界面附近土颗粒的相互作用,导致颗粒的旋转、爬升、咬合等相对位变,接触界面附近土体剪胀作用逐渐增强。当二者的影响相互抵消时,宏观表现为“相变状态”,即剪胀比为0。随着剪切位移的增加,剪胀作用逐渐增强,接触面发生剪胀变形,当剪切位移较大时,剪切带逐渐形成稳定的剪切带,接触界面附近土体结构性消失,表现出流动特征,宏观表现为法向变形趋于稳定。法向应力对接触面的法向变形具有较大的影响,随法向应力的增加,接触面的法向变形逐渐由剪胀向剪缩转化。例如,含石量为55%,在50、100、200、400 kPa时的最终法向位移分别为-1.21、-0.86、0.25、1.44 mm。表明法向应力对土颗粒的“剪胀运动”具有一定的抑制作用。

图10 不同含石量条件下接触面法向位移-剪切位移曲线

3 接触面抗剪强度及参数分析

3.1 接触面抗剪强度分析

根据《土工试验方法标准》(GB/T 50123—2019)规定,抗剪强度应取峰值强度或稳定值,剪切应力无明显峰值时,取剪切位移达到试样直径的1/15~1/10时的剪切应力为抗剪强度。通过对不同工况条件下的试验结果进行统计,得到不同粗糙度和不同含石量条件下接触面的抗剪强度,并进行莫尔-库伦线性拟合,拟合结果如表5、6所示,由表5、6可知,拟合相关系数均在0.98以上,表明接触面的抗剪强度符合莫尔-库伦强度准则。

表5 不同粗糙度条件下的接触面抗剪强度

表6 不同含石量条件下接触面的抗剪强度

不同法向应力条件下,接触面抗剪强度随粗糙度增加的变化曲线如图11所示。可以看出,不同粗糙度条件下,接触面抗剪强度均随法向应力的增加而增加。在相同法向应力条件下,接触面抗剪强度随粗糙度的增加呈现先增加后减小的趋势,在粗糙度Rn=1.59时达到最大。但随法向应力的增加,粗糙度对接触面抗剪强度的强化作用逐渐减弱。例如,在粗糙度Rn=1.59时,相比光滑接触面,在50、100、200、400 kPa时接触面的抗剪强度增长率分别为243.6%、216.9%、136.5%、99.9%。

图12为不同法向应力条件下,接触面抗剪强度随含石量增加的变化曲线,可以看出,接触面抗剪强度随含石量的变化规律受法向应力的影响较大。在较低法向应力(50、100 kPa),含石量为40%时,抗剪强度达到最大;在200 kPa条件下,抗剪强度随含石量的增加而增加,在含石量为70%时达到最大;而在较高法向应力400 kPa时,接触面抗剪强度在含石量为55%时达到最大。

图12 接触面抗剪强度随含石量的变化

3.2 接触面抗剪强度参数分析

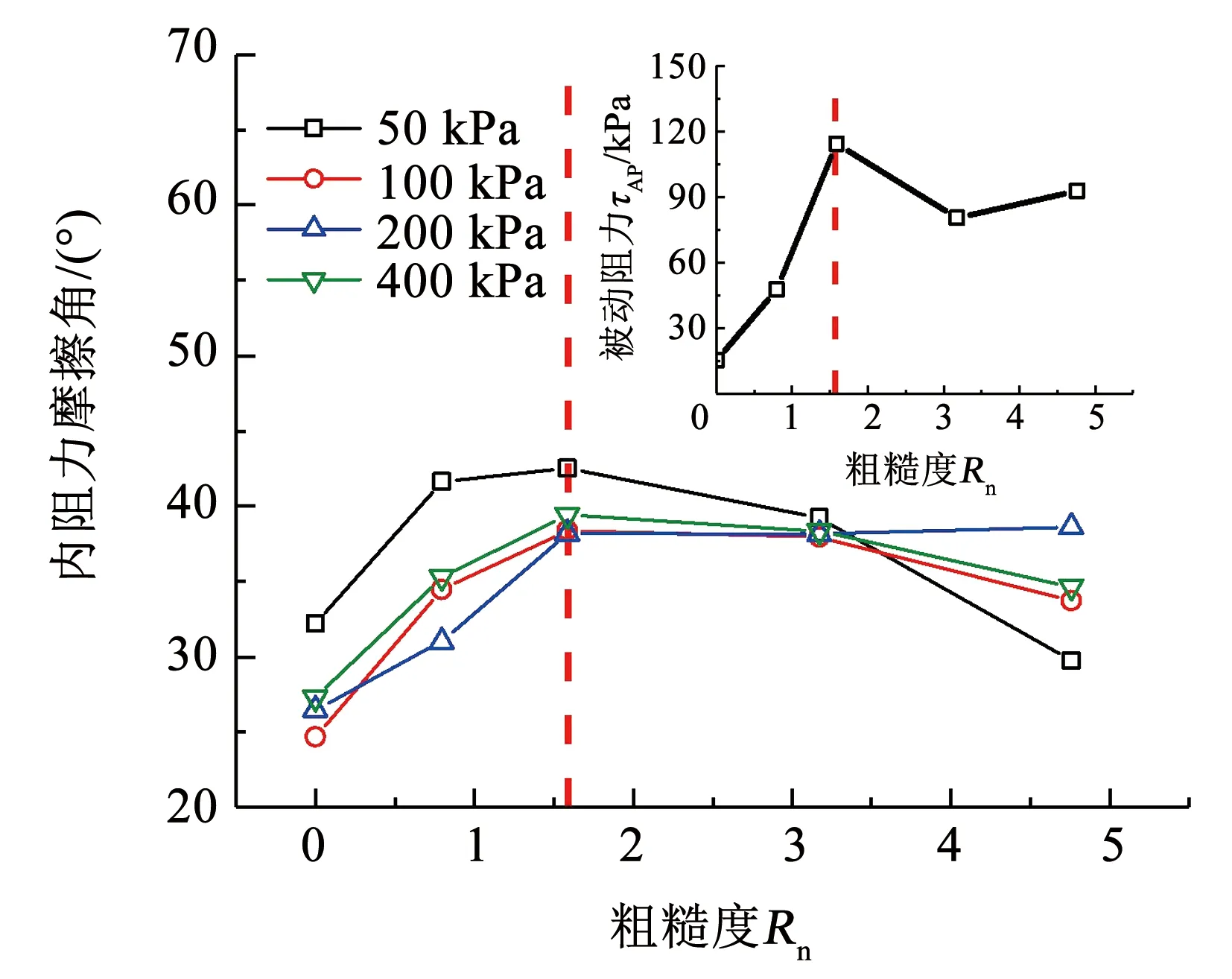

3.2.1 粗糙度对抗剪强度参数的影响

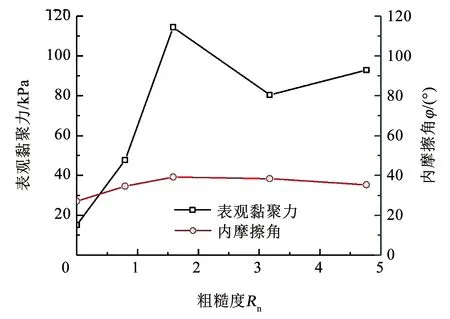

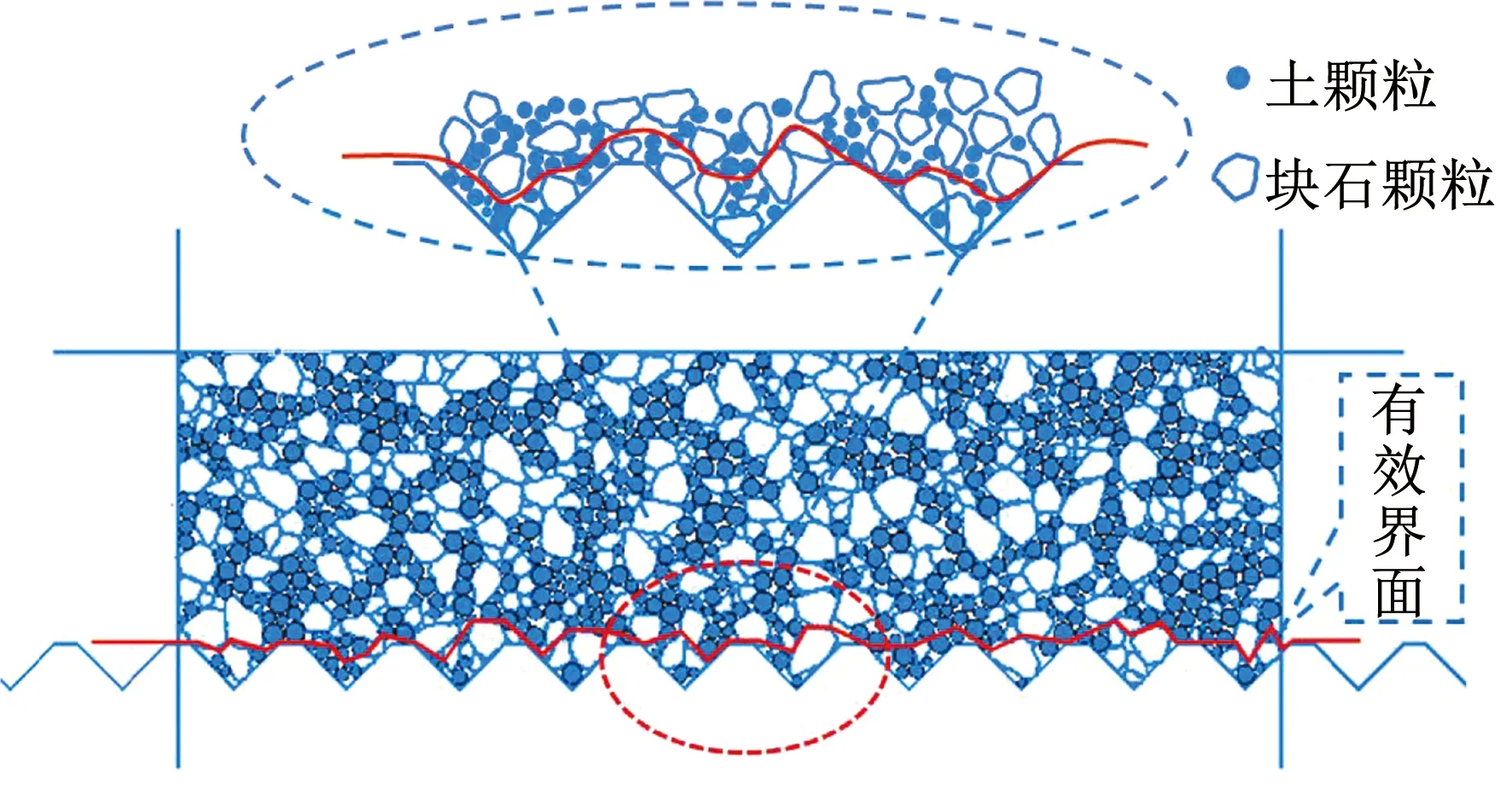

图13为接触面表观黏聚力和内摩擦角随粗糙度增加的变化,可以看出,相比光滑接触面,粗糙接触面的表观黏聚力c急剧增加,而在粗糙接触面上表观黏聚力c规律不明显,呈现波动特征。在光滑接触面中,接触面为滑移破坏,土颗粒之间的相对位移较小,接触面主要由土颗粒与混凝土结构面板的滑移摩阻力承担。而在粗糙接触面中,由于混凝土面板“锯齿”对土样的扰动作用,土颗粒不断地调整位置,发生剧烈咬合嵌固作用,产生“被动阻力”[2],导致表观黏聚力急剧增加。当“锯齿”深度相对于土颗粒粒径较大时,土颗粒易“凹陷”在凹槽底部,如图14所示,与原凹槽和接触界面附近的土体形成“有效界面”[1],如图15所示,导致实际粗糙度发生变化,表观黏聚力变化规律不明显。

图13 接触面抗剪强度参数随粗糙度增加的变化

图14 土颗粒填充

图15 “有效界面”示意

相比光滑接触面,粗糙接触面的内摩擦角显著增大。例如,相对于光滑接触面,在Rn=0.79、1.59、3.17、4.76时,接触面内摩擦角分别增大了27.8%、44.7%、41.4%、30.5%。且接触面的内摩擦角随粗糙度的增加呈现先增加后减小的趋势。

3.2.2 含石量对抗剪强度参数的影响

由图16为接触面表观黏聚力和内摩擦角随含石量增加的变化规律,可以看出,随含石量的增加,接触面表观黏聚力呈现先增加后减小并在一定范围内波动,且在含石量为40%时达到最大。接触面内摩擦角总体呈现随含石量的增加逐渐增长的趋势。由于试样中不同含石量的接触面试验均是在相同粗糙度条件下进行,因此,接触面表观黏聚力和内摩擦角的变化主要是由于接触界面上方土颗粒间地咬合嵌固、相对滑移程度不同产生的。试验土样随着含石量的变化,级配也相应的发生了改变,对其颗粒和孔隙的分布产生了较大的影响。如图4所示,本试验采用土样的最大干密度随含石量的变化呈现先增长后减小的趋势,在含石量为40%时,土样的最大干密度最大,土颗粒之间的接触更加紧密,在接触面剪切中,土颗粒之间的相互作用更加剧烈,表现为表观黏聚力在含石量为40%达到最大,而随含石量的继续增加,颗粒破碎增加和接触面土体密实度的减小,导致接触面表观黏聚力减小并在一定范围内波动。同时随含石量的增长,土样的粗颗粒越多,其颗粒之间的,摩擦作用更加凸显,且粗颗粒与接触面之间的有效接触摩擦也相对增加,因此接触面内摩擦角随含石量的增加而增加。

图16 接触面强度参数随含石量增加的变化

4 接触面抗剪强度机制分析

综合Frost[25]、Tang[26]、Martinez[7]、Kang[27]等对接触面强度机制的研究,可认为接触面的抗剪强度主要由两部分组成:一是混凝土结构面板的存在,使土体颗粒与接触面板之间摩擦、咬合等相互作用及结构面板对土体扰动作用产生的剪切阻力,称为被动阻力(τAP);二是接触面内部土体相互嵌固、翻转、咬合等相互作用产生的抗剪强度,称为内阻力(τIF),接触面剪切强度机制示意见图17。

图17 接触面剪切强度机制示意

被动阻力τAP的确定方法存在一定的差异,本研究采用Kang等[27]对被动阻力τAP的确定方法,取接触面的被动阻力τAP为接触面强度包络线与纵坐标轴的截距,即接触面的表观黏聚力,如图18所示。因此,内阻力摩擦角φIF可按式(3)计算:

图18 接触面抗剪强度包络线

(3)

式中:φIF为内阻力摩擦角(°),τ为接触面峰值强度(kPa),τAP为被动阻力(kPa),σn为法向应力(kPa)。

图19为接触面内阻力摩擦角φIF随粗糙度Rn增加的变化,可以看出,随粗糙度的增加,接触面内阻力摩擦角φIF呈现先增加后减小的趋势。表明随着粗糙度的增加,混凝土结构面板对土体产生的扰动作用增大,引起接触面内部土颗粒的滚动、滑移等相互作用逐渐增强,加剧了颗粒之间的摩擦效应,宏观上表现为内阻力摩擦角增加。而随着粗糙度的进一步增加,土颗粒对凹槽的填充作用,导致结构面板对土体的调动作用减小,内阻力摩擦角和被动阻力均有不同程度的减小,同时也解释了接触面存在最优粗糙度,使接触面抗剪强度达到最大。

图19 内阻力摩擦角随粗糙度的变化

通过对接触面内阻力摩擦角φIF和被动阻力τAP的分析,发现相对于光滑接触面,粗糙接触面能较大程度地提高接触面的内阻力摩擦角和被动阻力。由此分析粗糙结构面板对接触面抗剪强度的提高主要源于两方面:1)粗糙接触面增大了土颗粒与结构面板之间的接触面积,提高了颗粒与结构面板之间的摩擦、咬合作用;2)粗糙结构面板的凹槽能有效地调动接触界面上方土颗粒的相互作用,提高颗粒之间的摩擦、咬合效应,从而起到增大接触面抗剪强度的作用。同时,粗糙结构面板凹槽的“耕犁”作用导致接触界面上方土体相对松散,对接触面强度起到一定的削弱作用,因此,粗糙结构面板对接触面抗剪强度的提高作用有限,存在最优粗糙度使粗糙结构面板对接触面强度的提高达到最大。即此时土体与结构面板形成的“有效界面”能最大程度地产生土颗粒之间的嵌固、咬合作用,使接触面的抗剪强度达到最大值。

5 结 论

1)相同法向应力条件下,光滑接触面表现为滑移破坏特征,而粗糙接触面表现为应变硬化或微软化破坏特征。随粗糙度的增加,接触面抗剪强度呈先增加后减小的趋势,存在最优粗糙度使接触面的强度达到最大。由于凹槽的“调动作用”,粗糙接触面能显著地增强接触面的塑性变形能力和剪胀性。但随法向应力的增加,粗糙度对接触面抗剪强度的强化作用和对接触面的剪胀作用均减弱。

2)接触面抗剪强度随含石量变化的规律受法向应力的影响较大。在较低法向应力下,接触面抗剪强度随含石量的增加呈现先增加后减小的趋势,在40%时达到最大;在较高法向应力下,变化规律不明显。不同含石量条件下,接触面法向变形趋势均为先剪缩后剪胀,且随法向应力的增加,接触面最终法向位移越大,剪缩现象越明显。

3)接触面的抗剪强度符合莫尔-库伦强度准则,随粗糙度的增加,接触面的表观黏聚力先增加后呈现波动特征,接触面内摩擦角呈现先增加后减小的趋势;随含石量的增加,接触面表观黏聚力呈现先增加后趋于稳定的趋势,接触面内摩擦角随含石量的增加而逐渐增加,但变化幅度较小。粗糙度和含石量对接触面表观黏聚力的影响相比对接触面内摩擦角的影响更为显著。