城市轨道车辆踏面制动单元安装螺栓优化设计

2023-01-10刘元清曹云丽臧传相

刘元清,曹云丽,臧传相

(南京中车浦镇海泰制动设备有限公司,江苏 南京 210000)

0 引言

踏面制动单元作为车辆刹车制动执行部件,通过高强度螺栓安装连接至转向架,故螺栓连接性能关系着车辆运营安全,其可靠性至关重要。传统的螺栓组连接设计过程中往往是将连接件与被连接件假定为刚体,根据螺栓数量及分布情况,分析单个螺栓承受载荷形式及载荷量值[1]。邹伟[2]通过有限元计算与理论计算相验证的方式,分析了电铲底盘连接螺栓组载荷分布及其强度评估。赵群等[3]利用有限元分析方法,分析了结构刚度对翼根螺栓组载荷分布的影响。国内外部分学者采用试验方式对螺栓预紧影响因素与连接强度进行了研究[4-5],但是由于实验研究成本高,研究结论适用范围小,难以推广运用。同样也有很多学者采用有限元建模[6-7],但由于高强度螺栓连接有限元建模涉及材料非线性、接触非线性等行为,导致精确建模难度较高,且暂无可靠性较高的基于有限元分析结果的评估方法。

本文将有限元建模与VDI 2230[8]标准的经验设计分析方法相结合,利用有限元分析解决复杂螺栓组载荷分布、螺栓载荷,借鉴VDI 2230标准中经验评估方法解决螺栓强度、疲劳分析问题,并在此基础上通过优化螺栓连接柔度,提高螺栓可靠性,研究思路见图1。

图1 高强度螺栓组连接分析流程

1 有限元建模

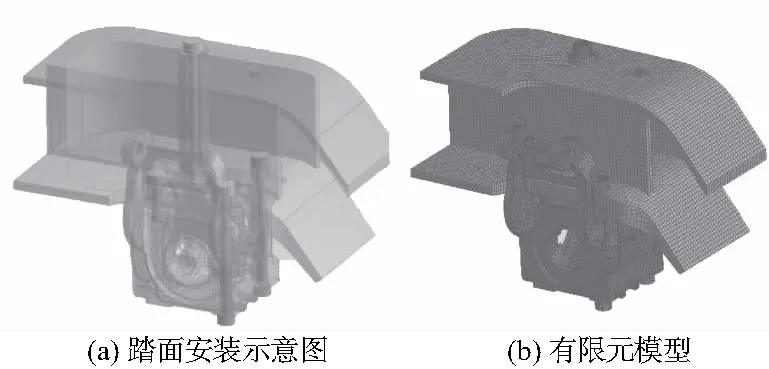

螺栓承受载荷及疲劳特性与被连接对象刚度系统相关,为解析螺栓组载荷分布及连接紧固系统柔度,本文通过有限元软件进行螺栓连接紧固系统有限元建模。螺栓组主要由4个10.9级的M20螺栓构成(1号螺栓M20×85;2号螺栓M20×265;3号螺栓M20×235;4号螺栓M20×235),螺栓直径规格受空间结构限制,无法采用更大直径的螺栓,被连接紧固系统主要由转向架与踏面组成,螺栓紧固系统有限元划分见图2。

图2 踏面安装示意图及有限元模型

1.1 连接系统柔度计算

针对紧固系统建模,其中踏面安装状态下x、y与z3个方向分别为车辆运行的横向、纵向与垂向。踏面与转向架采用摩擦接触,螺栓分别与被连接件同样采用摩擦接触,摩擦系数初定0.15。为分析紧固系统柔度,将螺栓紧固系统进行预紧力加载,预紧力初设22.7 kN,加载预紧力模型见图3。

图3 螺栓预紧加载模型

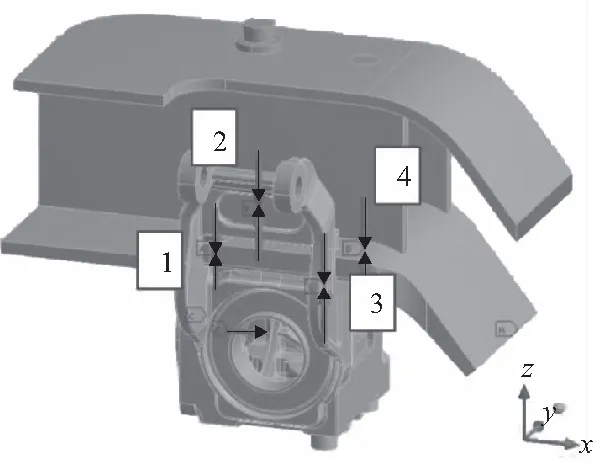

通过分析可知,4个螺栓、被连接紧固系统柔度计算结果见表1。

表1 螺栓连接紧固系统柔度 单位:×10-6 N·mm-1

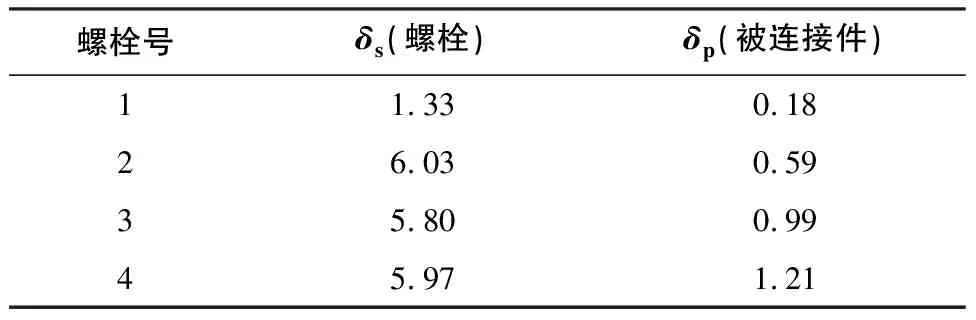

被连接件预紧加载后变形云图见图4。

图4 预紧状态被连接件变形云图

1.2 螺栓组载荷分布计算

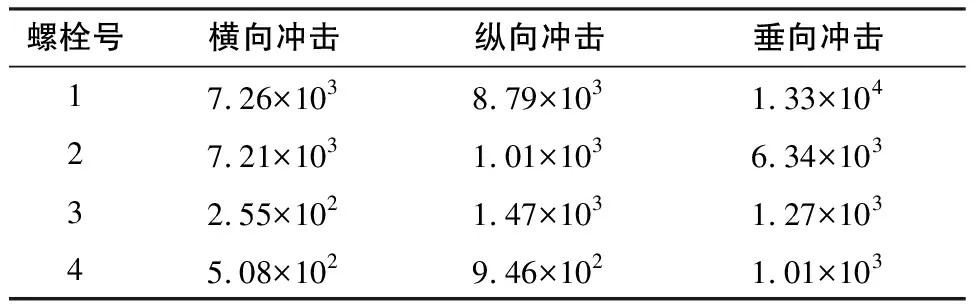

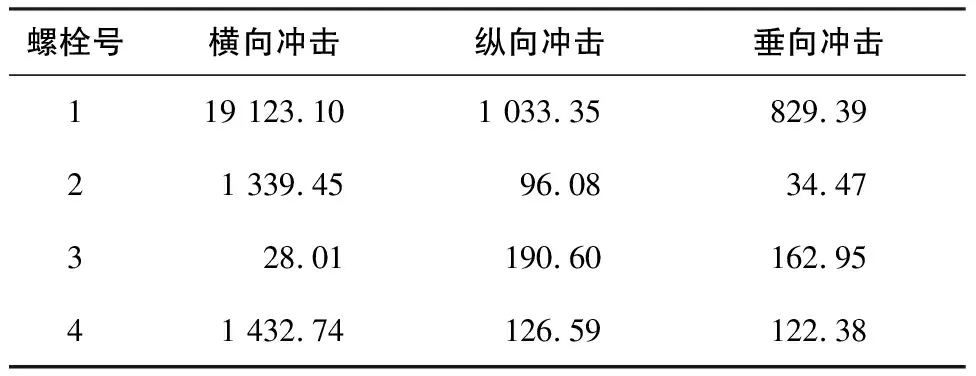

同样针对紧固系统建模,踏面与转向架采用摩擦接触,但螺栓分别与被连接件采用绑定约束。由于踏面为转向架安装设备,故分别根据标准GB/T21563 轨道交通机车车辆冲击和振动与踏面正常制动工况定义出螺栓强度分析工况与疲劳分析工况,其中30g冲击工况为螺栓强度分析工况(3个方向),踏面最大常用制动工况为螺栓疲劳分析工况(33 kN推出力)。通过分析得知1号-4号螺栓轴向及剪切方向承载见表2-表4。

表2 30g冲击工况下螺栓轴向载荷 单位:N

表3 30g冲击工况下螺栓剪切方向载荷 单位:N

表4 最大常用工况螺栓负载 单位:N

通过分析可知,垂向冲击工况下1号螺栓分别承受最大轴向载荷,且横向冲击工况下1号螺栓分别承受最大剪切方向载荷。4个螺栓中1号螺栓使用条件最为严酷,故本文后续主要针对1号螺栓并结合VDI 2230标准进行强度、疲劳校核。

2 基于VDI 2230螺栓强度计算

VDI 2230标准是用于高强度螺栓紧固系统设计计算的规范,规范中明确阐述了高强度螺栓紧固系统的计算思路、步骤及评估方式,已被广泛参考。

2.1 螺栓最小工作载荷

针对螺栓紧固系统,其基本原则即为螺栓不得发生松动,螺栓承载不得大于预紧力,故1号螺栓紧固件最小工作载荷Fkerf计算如下:

Fkerf=max(Fbd,Fbq)

(1)

(2)

式中:Fbd为最大轴向负载;Fbq为剪切负载所需最小轴向夹紧载荷;Fq为最大剪切负载;q为传递剪切载荷的分界面数量;μTmin为接触面摩擦系数。

通过1.2小节中螺栓组载荷分布计算可知,1号螺栓承受载荷最大,30g横向冲击工况下的螺栓剪切载荷为19 123.10 N,30g垂向冲击工况下的螺栓轴向载荷为1.33×104N。假设踏面与转向架安装接触面摩擦系数为0.12(球铁-结构钢),则可求得螺栓最小需要工作载荷约为159.36 kN。

2.2 预埋量损失

预埋量损失是由于接触面在高预紧力状态下局部接触点屈服、平面度调整、材料蠕变等因素引起的,故预埋量损失由工作载荷、界面数量以及连接界面的表面粗糙度等因素决定,预埋量损失导致的螺栓载荷损失值计算如下:

(3)

本文中1号螺栓的连接界面数量为2,连接界面为精加工表面,参考VDI 2230标准确定预埋量损失值为5 μm,带入计算可知载荷损失量约为3.3 kN。

综上所述,螺栓最小预紧力设计要求为162.66 kN。

2.3 螺栓转矩计算

针对踏面制动单元安装螺栓初步选定为M20、12.9级高强度螺栓。根据经验设定螺纹摩擦系数、螺栓头部摩擦系数为0.12,螺栓利用率υ设定为材料屈服强度的0.9,故螺栓预紧力矩MMzul及螺栓安装应力σMzul计算如下:

(4)

(5)

FMzul=σMzul·As

(6)

(7)

式中:Rp0.2min为螺栓屈服强度;d2为螺栓螺纹中经;d0为螺栓螺纹最小截面直径;P为螺栓螺纹节距;DKm为螺栓头部摩擦环直径;μGmin为螺纹最小摩擦系数,取值0.12;μKmin为螺栓头部摩擦系数,取值0.12;MG为螺纹连接转矩;As为螺栓应力截面积。

将参数代入计算可知螺栓安装拉应力σMzul为722.31 MPa;预紧力矩MMzul为603.24 Nm;螺纹转矩MG为299.23 Nm;预紧力FMzul为186.83 kN,大于螺栓最小预紧力设计要求的162.66 kN,抗滑移安全系数为1.148。

2.4 工作载荷

踏面安装螺栓主要承受疲劳载荷为踏面最大常用制动所产生的螺栓工作载荷,且螺栓承受的最大轴向附加载荷亦为此工况,故可通过最大常用制动工况进行螺栓强度、疲劳分析工况。

螺栓结构应力形式主要为拉伸-扭转组合应力,故需分别计算最大轴向应力与螺纹产生的扭转切应力,采用第四强度理论进行评估。

(8)

通过1.2小节中螺栓组载荷分布计算可知,螺栓最大轴向载荷FAmax为31.2 kN,故预紧后螺栓附加载荷可计算如下:

(9)

计算可知螺栓附加载荷ΔF为3.81 kN,螺栓最大应力为769.42 MPa,小于螺栓材料屈服强度1 080 MPa,强度安全系数约为1.4;疲劳应力幅值约为7.4 MPa,远小于热处理前轧制螺栓疲劳强度σASV=44.625 MPa(其中:σASV=0.85·(150/d+45)),疲劳安全系数为6.0。

3 分析与优化

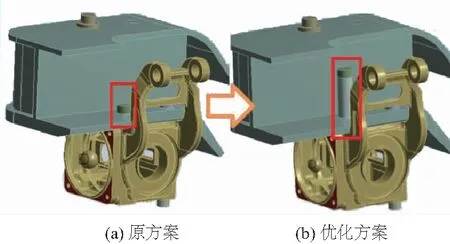

通过将有限元建模与VDI标准中经验计算相结合的方式进行螺栓连接评估可知,本文中所采用的螺栓组结构设计存在不合理,1号-4号螺栓连接系统(含被连接件)柔度差异较大,且分布不合理,导致螺栓要求强度高。需选用12.9级螺栓,预紧力矩大,且抗滑移安全系数仅为1.148。此外,目前行业内踏面安装用12.9级螺栓普遍采用进口件,成本高,周期长。故原方案还待改善优化。

针对原设计方案的不合理(1号螺栓柔度较小,载荷集中),本文将原1号螺栓长度由85 mm调整为185 mm,增加长柔性衬套(衬套内径φ22 mm,外径φ32 mm,长100 mm),具体优化方案及安装示意图见图5。

图5 螺栓紧固系统优化示意图

3.1 优化方案载荷分配计算

利用有限元分析再次评估优化方案,经分析优化前后螺栓紧固系统柔度特性见表5。

表5 螺栓连接紧固系统柔度 单位:×10-6 N·mm-1

通过前文分析可知,对螺栓要求最高的载荷为横向冲击导致的剪切载荷与最大常用工况导致的螺栓轴向载荷。表6给出了1号螺栓载荷分布优化结果。

表6 1号螺栓载荷分布优化结果

3.2 优化方案螺栓评估

通过对优化方案螺栓最小预紧力要求、螺栓强度、疲劳等关键指标进行分析可知,优化方案的最小螺栓预紧力设计需求为80.36 kN,远低于原方案的162.66 kN,故M20螺栓等级可从12.9级调整为10.9级,预紧力矩可从603 Nm降低为502 Nm,抗滑移安全系数可从原来的1.14提高至1.4,且强度安全系数(1.4)与疲劳安全系数基本不变。

4 结语

综上分析结果,可得以下结论。

1)有限元分析可有效解决复杂结构螺栓组分布及载荷计算,VDI标准可有效解决螺栓转矩设计、评估与选型。通过有限元计算与基于VDI标准高强度螺栓校核相结合,取长补短,能够有效实现高强度螺栓紧固系统设计分析与优化。

2)合理利用衬套结构形式,调整螺栓紧固系统柔度,能够有效改善螺栓组载荷分布特性,减少载荷集中,提高螺栓连接可靠性。

3)本文中螺栓组载荷分布计算是基于无预紧力螺栓组连接固定状态下进行的,侧重考虑螺栓连接接触面未发生滑移(螺栓连接原则上尽量规避连接接触面发生滑移),其载荷特性与螺栓预紧状态下的载荷特性有一定区别,有待进一步研究,但这并不影响螺栓组连接系统结构优化。

4)本文结合VDI 2230进行螺栓连接性能进行评估时,主要摩擦系数、预埋量等皆参考标准设置,具体数值还有待进一步测试分析,提高紧固系统设计、评估合理性。