电力设备架构部件用Q235B钢和镀锌钢在工业高湿热环境中的腐蚀行为

2023-01-10吴卓霖

任 啸 ,钟 尧 ,吴卓霖 ,刘 熊 ,赵 晶

(1.国网重庆市电力公司电力科学研究院,重庆 401123;2.重庆大学输配电装备及系统安全与新技术国家重点实验室,重庆 400044;3.国网重庆市电力公司市区供电分公司,重庆 400015)

输变电设备部件可分为两类,一类为架构部件,起支撑、传动和紧固等作用,另一类为导电功能部件,起载流作用[1-2]。镀锌钢和Q235B 钢是输变电设备架构部件常用的原材料,架构部件主要有输电杆塔、金具、操动传动机构和紧固螺栓等[3-4]。电力系统的安全可靠运行关系着国家经济、社会生产和人民生活的正常发展。

电网覆盖区域工业污染严重,为高温高湿、腐蚀性极强的环境,若前期设计的材料寿命不能满足使用要求,将会产生严重的安全隐患[5-6]。据统计,电力安全事故绝大多是输电网络的倒塔和断线造成[7]。输变电设备长期暴露于空气中,水分、氧气及污染气体等物质会使金属发生严重的大气腐蚀[8-9]。在工业大气环境中,SO2和Cl-是影响金属大气腐蚀的最主要因素,两者同时存在时,会对金属造成严重的腐蚀[10-12]。陈日等[13]采用挂片法,在广西和贵州开展了暴露腐蚀试验,分析了Q235B钢的大气腐蚀行为,该试验暴露时间过短,不能反映实际大气环境中金属架构部件腐蚀的变化规律。因此,开展金属架构部件的室内加速腐蚀试验对于分析其大气腐蚀行为具有重要意义。

电化学测试主要包括极化曲线和电化学阻抗谱等测试方法,具有测试时间短、原位监测和实时测量等优点[14-16],许多学者也将其应用于电力设备架构部件的腐蚀行为测试中。张仁坤等[11]采用电化学阻抗谱和动电位极化曲线测试方法,研究了输电铁塔用镀锌钢在不同浓度NaCl和NaHSO3混合溶液中的腐蚀行为。原徐杰等[17]采用干湿交替法,研究了不同破损面积的输电杆塔用镀锌钢在NaCl和NaHSO3混合溶液中的腐蚀行为。目前,关于电力设备架构部件最常用的碳钢和镀锌钢在高湿热环境中的腐蚀行为研究报道较少。

本工作采用中性盐雾试验,分析了Q235B钢和镀锌钢在NaHSO3和NaCl混合溶液的腐蚀行为,同时,在0.1 mol/L Na2SO4溶液中,通过极化曲线和电化学阻抗谱测试研究了两种材料的耐蚀性,以期为输变电设备的腐蚀和防护提供了参考依据。

1 试验

1.1 试验材料

试验材料为输变电设备架构部件常用的Q235B钢和镀锌钢,其化学成分见表1和表2。中性盐雾试验试样尺寸为150 mm×100 mm×4 mm,用丙酮和无水乙醇清洗试样后,称量其初始质量。电化学测试试样尺寸为20 mm×20 mm×4 mm,将其工作面用水磨砂纸进行逐级打磨,用丙酮和无水乙醇清洗,然后进行干燥。

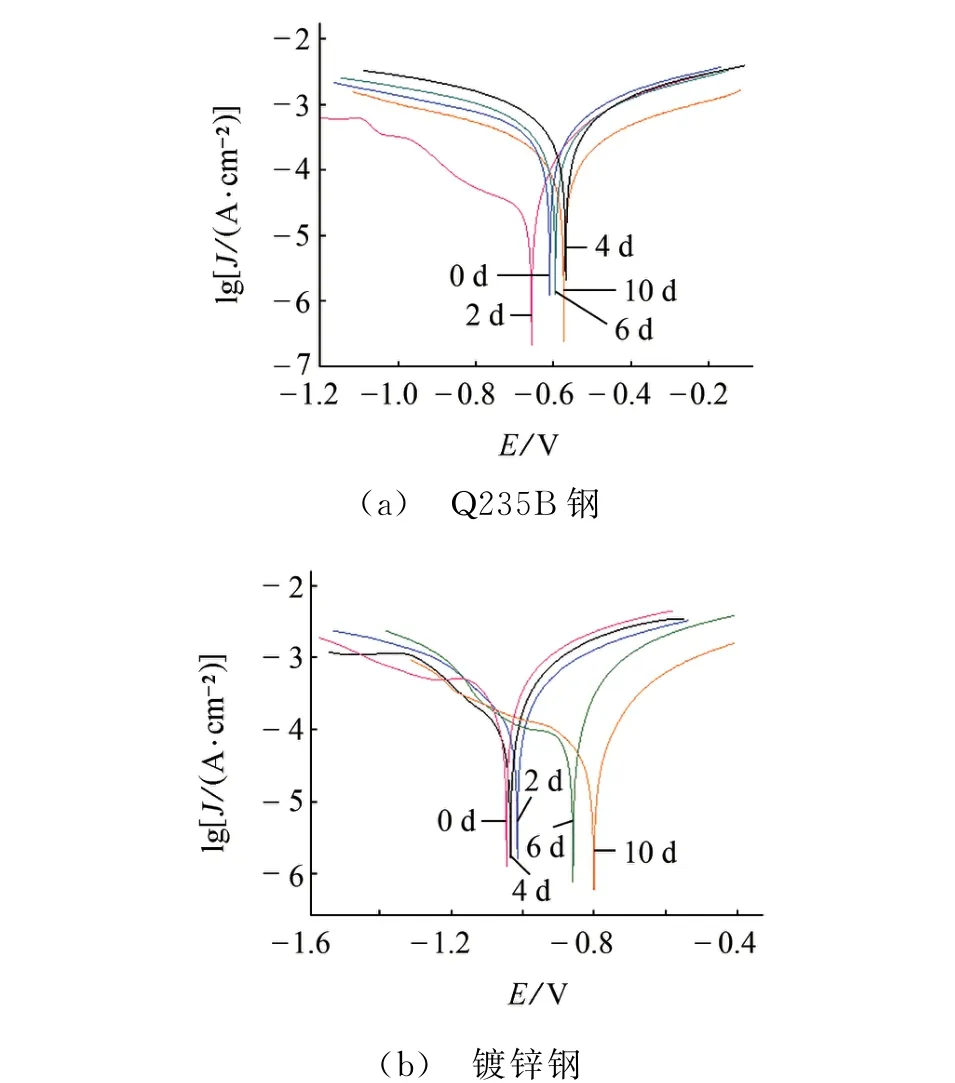

表1 Q235B钢的化学成分Tab.1 Chemical composition of Q235B steel %

表2 镀锌钢的化学成分Tab.2 Chemical composition of galvanized steel %

1.2 试验方法

1.2.1 中性盐雾试验

依据GB/T 2423.17-2008《电工电子产品环境试验 第2部分:试验方法 试验Ka:盐雾》标准,采用中性盐雾模拟高湿热、高氯和工业污染环境。溶液温度为35 ℃,试验箱温度为(47±0.5) ℃,盐雾为12.5 g/L NaHSO3和50 g/L NaCl的混合溶液,80 cm2试样表面的喷雾量为(1~2) mL/h,试验时间分别为2,4,6,10 d。

采用由500 mL 38%(质量分数)HCl+500 mL蒸馏水+20 g六次甲基四胺配制的混合溶液,对试验后的Q235B钢试样表面进行除锈后,进行干燥和称量。采用由250 g乙酸铵[NH2CH2COOH]+蒸馏水配制的1 000 mL饱和溶液,对试验后的镀锌钢试样进行除锈后,进行干燥和称量。采用失重法,计算试样的质量损失。

试验后,使用Zeiss Auriga聚焦离子束场发射扫描电镜(SEM)观察试样表面的微观形貌,使用帕纳科X 射线衍射仪对试样表面的腐蚀产物进行物相分析。

1.2.2 电化学测试

在辰华Chi600e电化学工作站进行电化学测试,采用三电极体系,不同时间中性盐雾腐蚀后试样为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极。试验开始前,先将待测试样在0.1 mol/L Na2SO4溶液中浸泡2 000 s,待开路电位稳定后,进行电化学阻抗谱(EIS)和Tafel极化曲线测试[18]。EIS测试频率为10-2~106Hz,测试时施加的扰动交流电位幅度为10 mV。Tafel极化曲线测试的扫描速率为1 mV/s,电位扫描范围为开路电位±0.5 V。

2 结果与讨论

2.1 中性盐雾试验结果

由图1(a)可见:Q235B钢的质量损失比镀锌钢的大;随着腐蚀时间的延长,Q235B 钢的质量损失逐渐增大,镀锌钢的质量损失逐渐趋缓。由图1(b)可见:Q235B钢的腐蚀速率大于镀锌钢的,表明镀锌钢的耐蚀性比Q235B钢的好;随着腐蚀时间的延长,两种材料的腐蚀速率均呈下降趋势,这可能与其表面锈层致密度提高有关。

图1 Q235B钢和镀锌钢经中性盐雾腐蚀不同时间后的质量损失和腐蚀速率曲线Fig.1 Weight loss (a) and corrosion rate (b) curves of Q235B steel and galvanized steel after corrosion by neutral salt spray for different periods of time

由图2可见:腐蚀前期(2 d),Q235B 钢表面有较多的裂缝,其表面腐蚀产物主要呈片状,根据形貌初步判断腐蚀产物的主要成分为γ-FeOOH和β-FeOOH,镀锌钢表面较粗糙,其表面腐蚀产物呈颗粒状,且分布不均匀,腐蚀产物层较薄;腐蚀中期(6 d),Q235B钢表面裂纹逐渐增多,腐蚀产物层结构较疏松,部分片状腐蚀产物转变成球状α-FeOOH,镀锌钢表面裂纹增多,其表面腐蚀产物层较厚,主要成分除Zn5(OH)8Cl2H2O、Zn(CO3)2(OH)6H2O 和ZnO 外,还有很多复杂晶体以及稳定的难溶物。水分、氧气、Cl-和HSO3-等物质容易从Q235B 钢表面裂缝处渗入,形成新的腐蚀电池,从而加速Q235B 钢的腐蚀,且β-FeOOH 和γ-FeOOH 具有还原性,所以,Q235B钢在腐蚀前期的腐蚀速率较大。α-FeOOH 较稳定,对基体起到一定的保护作用[19-20],所以,Q235B 钢在腐蚀后期的腐蚀速率较小。Cl-具有较强的导电性,HSO3-呈酸性,镀锌钢表面液膜pH 较低,在腐蚀初期,其表面氧化膜易发生溶解,腐蚀产物主要由可溶性Zn(OH)2和ZnSO4组成。

图2 Q235B钢和镀锌钢经中性盐雾腐蚀不同时间后的表面微观形貌Fig.2 Surface micro morphology of Q235B steel and galvanized steel after corrosion by salt stray for different periods of time: (a) Q235B steel,2 d;(b) galvanized steel,2 d;(c) Q235B steel,6 d;(d) galvanized steel,6 d

2.2 电化学测试

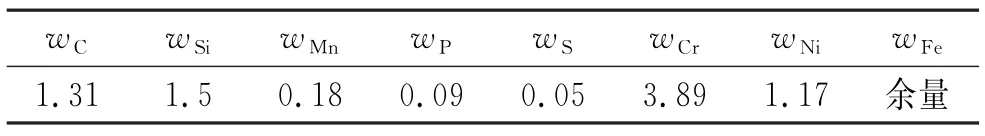

由图3 可见:对于未腐蚀的两种钢试样,其Tafel极化曲线出现氧扩散控制的现象,阳极过程主要受金属基体溶解的电荷转移控制;随着腐蚀时间的延长,Q235B 钢 表 面β-FeOOH 和γ-FeOOH 腐蚀产物的存在使其极化曲线逐渐倾斜,阴极过程主要受溶解氧极限扩散和腐蚀产物还原的联合控制[21],阳极表现出溶解加速至锈层逐渐稳定的趋势;镀锌钢的腐蚀电位随腐蚀时间的延长而逐渐增大,其表面腐蚀产物层对镀锌钢阴极的氧扩散起阻碍作用。

图3 经中性盐雾腐蚀不同时间后Q235B钢和镀锌钢在0.1 mol/L Na2SO4 溶液中的Tafel极化曲线Fig.3 Tafel polarization curves of Q235B steel (a) and galvanized steel (b) in 0.1 mol/L Na2SO4 solution after corrosion by neutral salt stray for different periods of time

腐蚀电流密度能够反映腐蚀过程中金属的溶解速率,腐蚀电流密度越大,表明金属溶解速率越大[22-23]。由图4可见:Q235B钢的腐蚀电流密度随腐蚀时间的延长呈先增大后减小的趋势,在腐蚀前期(2 d),其腐蚀电流密度增大较快,腐蚀速率较大;在腐蚀4 d后,其腐蚀电流密度达到最大;腐蚀后期,其腐蚀电流密度缓慢下降,腐蚀速率逐渐减小;镀锌钢的腐蚀电流密度随腐蚀时间的延长呈先增大后减小的趋势,在腐蚀中后期,其腐蚀电流密度下降逐渐趋缓;镀锌钢的腐蚀电流密度整体小于Q235B钢的,说明镀锌钢表面腐蚀产物层对基体起到较好的保护作用。

图4 经中性盐雾腐蚀不同时间后Q235B钢和镀锌钢在0.1 mol/L Na2SO4 溶液中的腐蚀电流密度Fig.4 Corrosion current density of Q235B steel and galvanized steel in 0.1 mol/L Na2SO4 solution after corrosion by neutral salt stray for different periods of time

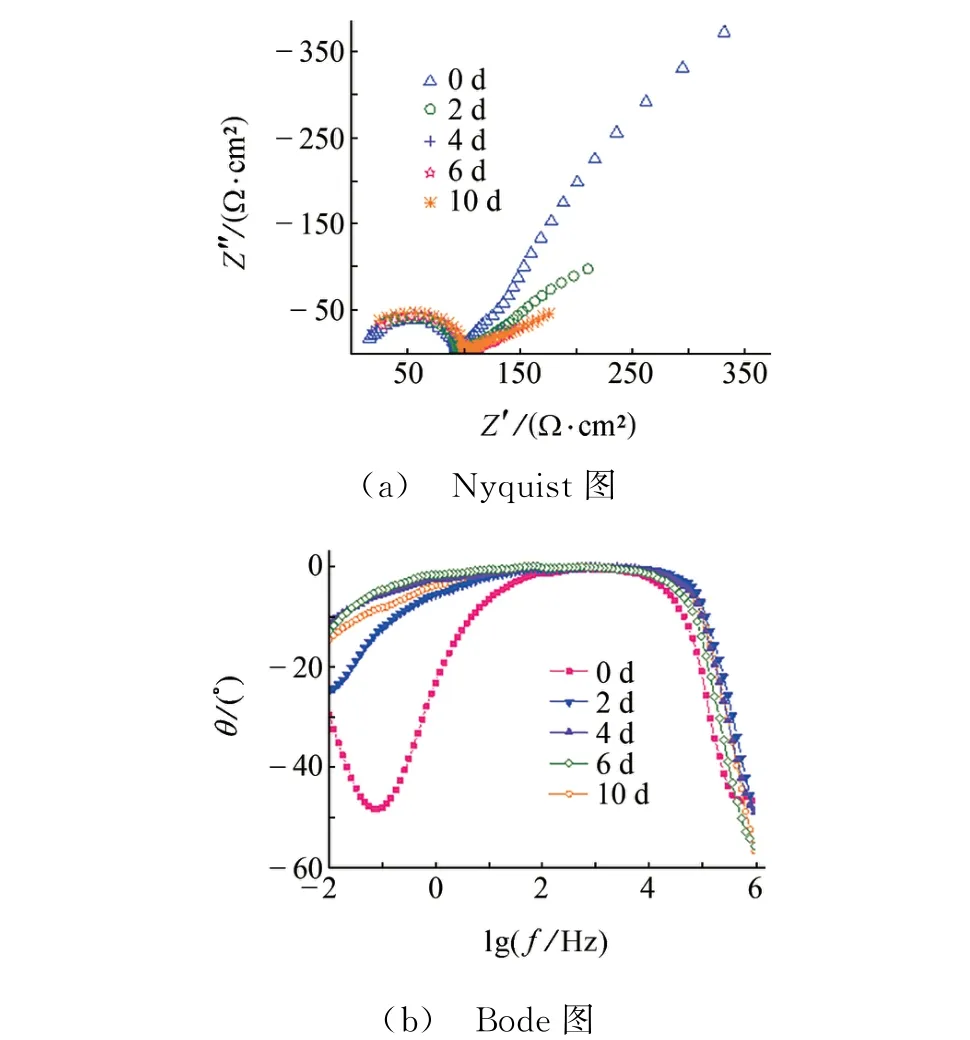

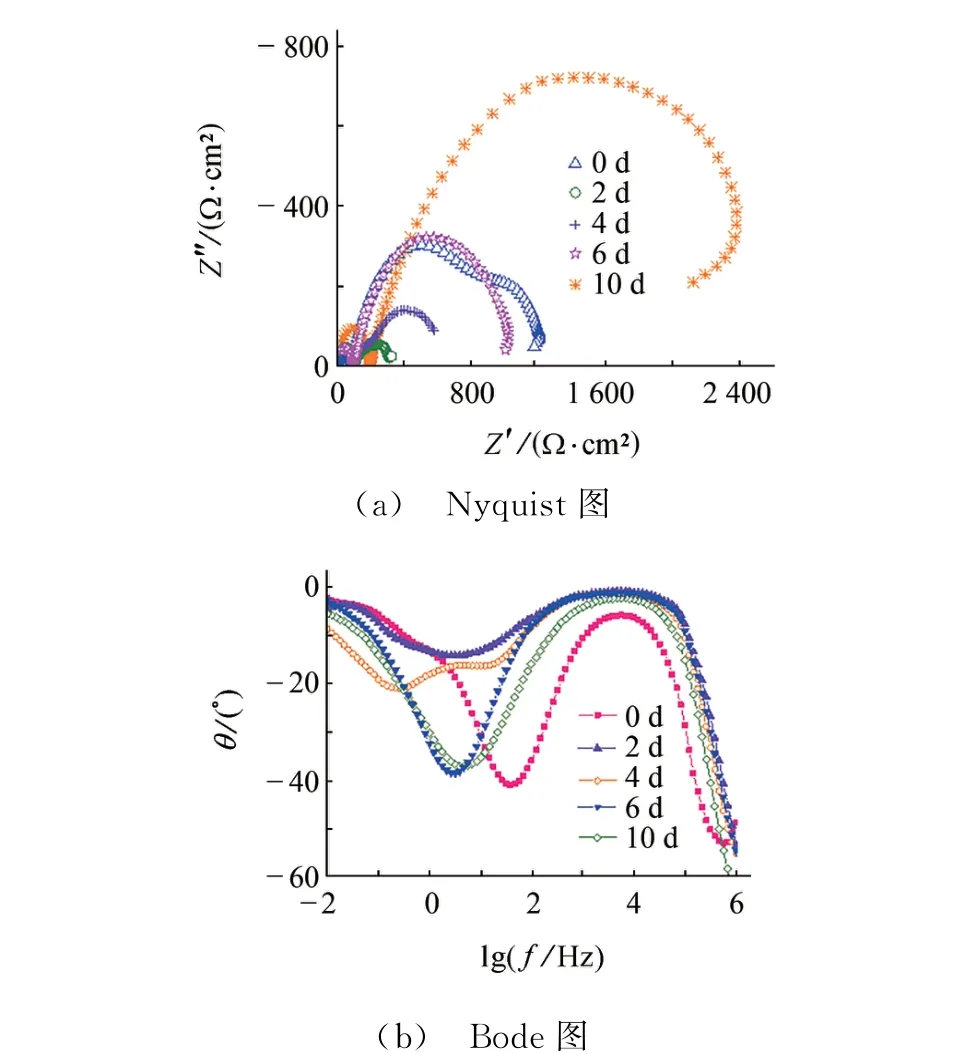

由图5可见:在腐蚀过程中,Q235B 钢的Bode图呈高频区(≥104Hz)和低频区(10-2~100 Hz)为波谷、中频区(10~104Hz)为波峰的特性,饱和甘汞电极与电解质溶液间的高频相移造成了高频峰;随腐蚀时间的延长,Q235B钢表面的腐蚀产物逐渐增厚,低频峰呈先左移后右移的趋势,Nyquist图高频区容抗弧半径呈先减小后增大的趋势,表明在腐蚀初期Q235B钢表面腐蚀产物层极不稳定;随着腐蚀时间的延长,腐蚀产物层与基体间的结合逐渐趋于稳定,腐蚀速率减小,这与Q235B 钢表面腐蚀产物层逐渐致密有关[24]。由图6可见:在整个腐蚀过程中,镀锌钢的Bode图呈高频区(≥105Hz)和中低频区(10-1~102Hz)为波谷、其他频率区为波峰的特性;电化学阻抗谱呈双容抗弧特性,腐蚀前期,在HSO3-和Cl-的共同作用下,镀锌钢表面主要发生溶解反应,Bode图中低频波峰下降并左移,高频容抗弧半径减小;随着腐蚀时间的延长,镀锌钢表面生成了致密的腐蚀产物层,对基体起到保护作用,腐蚀速率减小,中低频波峰逐渐升高并右移,容抗弧半径逐渐增大。

图5 经中性盐雾腐蚀不同时间后Q235B钢在0.1 mol/L Na2SO4 溶液中的电化学阻抗谱Fig.5 Electrochemical impedance spectra of Q235B steel in 0.1 mol/L Na2SO4 solution after corrosion by neutral salt stray for different periods of time: (a) Nyquist plots;(b) Bode plots

图6 经中性盐雾腐蚀不同时间后镀锌钢在0.1 mol/L Na2SO4 溶液中的电化学阻抗谱Fig.6 Electrochemical impedance spectra of galvanized steel in 0.1 mol/L Na2SO4 solution after corrosion by neutral salt stray for different periods of time:(a) Nyquist plots;(b) Bode plots

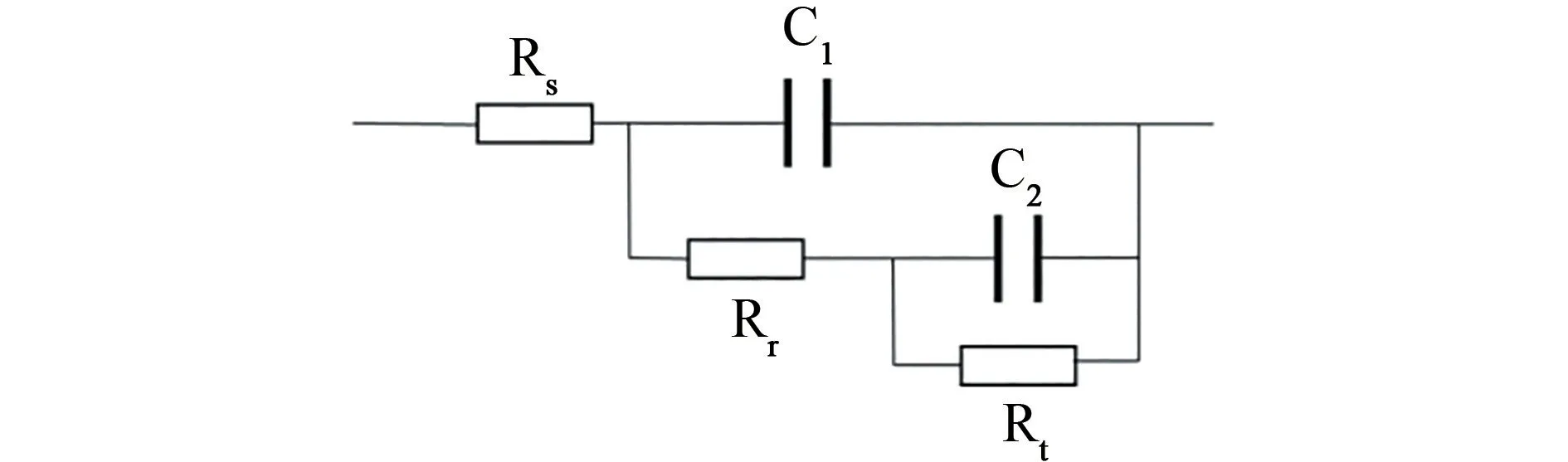

采用图7所示的等效电路对电化学阻抗谱进行拟合。其中,Rs是溶液电阻,Rr是锈层电阻,Rt是电荷转移电阻,C1是锈层电容,C2是双电层电容。由图8可见:Q235B 钢的Rt随着腐蚀时间的延长呈先减小后趋于稳定的趋势,说明在腐蚀后期,其表面腐蚀产物层能够阻碍氧气和腐蚀性离子与基体接触,起到一定的保护作用;镀锌钢的Rt随腐蚀时间的延长呈先减小后逐渐增大的趋势,在腐蚀后期,其表面腐蚀产物层起到了良好的保护作用,拟合结果与容抗弧半径和腐蚀电流密度的变化趋势一致。

图7 电化学阻抗谱的等效电路模型Fig.7 Equivalent circuit model of electrochemical impedance spectra

图8 电荷转移电阻(Rt)随时间的变化曲线Fig.8 Chang curves of charge transfer resistance (Rt)with time

3 结论

(1) 在中性盐雾试验过程中,随腐蚀时间的延长,Q235B钢和镀锌钢的质量损失均逐渐增大,腐蚀速率均逐渐减小,Q235B 钢的质量损失和腐蚀速率整体高于镀锌钢的。

(2) 腐蚀初期(2 d),Q235B钢表面的腐蚀产物主要为片状γ-FeOOH 和棉花状β-FeOOH,腐蚀产物层较疏松。腐蚀后期,Q235B钢表面腐蚀产物转变成球状α-FeOOH,腐蚀产物层较致密,镀锌钢表面腐蚀产物主要由Zn5(OH)8Cl2H2O,Zn(CO3)2(OH)6H2O 和ZnO 组成,还有很多复杂晶体以及难溶物质。

(3) 随着腐蚀时间的延长,Q235B 钢的腐蚀电流呈先迅速上升后缓慢下降的趋势,镀锌钢的腐蚀电流密度呈缓慢上升后迅速下降的趋势,在整个腐蚀过程中,Q235B钢的腐蚀电流密度大于镀锌钢的。

(4) 随着腐蚀时间的延长,镀锌钢的低频容抗弧半径和等效电荷转移电阻均呈先降低后升高的趋势,镀锌钢的电荷转移电阻整体大于Q235B 钢的,这表明镀锌钢的耐蚀性比Q235B钢的好。