等离子喷涂物理气相沉积(PS-PVD)热障涂层在高温高速航空煤油燃气热冲击下的失效机制

2023-01-10宋国斌杨晋萍董勇军

宋国斌 ,杨晋萍 ,董勇军 ,崔 崇

(1.国电华北电力有限公司,北京 100070;2.国电科学技术研究院有限公司,南京 210023)

热障涂层是一种陶瓷涂层,常作为先进飞机发动机及燃气轮机热端部件的热防护涂层,具有抗高温氧化、耐腐蚀和隔热的作用。热障涂层主要由金属底层(或称黏结层)和陶瓷面层所组成[1-4],底层常采用PtAl渗层涂层和MCrAlY 涂层,面层常采用氧化钇稳定氧化锆(YSZ)涂层。热障涂层的失效形式主要表现为陶瓷面层的剥落,主要原因是面层应力容限偏低,这与其微观结构有关,因此陶瓷面层的制备工艺至关重要[5-6]。常见的陶瓷面层制备方法主要有大气等离子喷涂(APS)法和电子束物理气相沉积(EB-PVD)法。近20 a来,一种全新的热障涂层面层制备技术——等离子喷涂物理气相沉积(PSPVD)法被认为是兼顾高隔热性能和高应力容限的涂层制备技术[7-13]。

在涡轮中,热障涂层会受到高温燃气热冲击。国内外诸多学者对热障涂层的抗高温燃气热冲击性能进行了考核,并对涂层的失效机制进行了大量研究。VABEN 等[14]汇总了欧洲主要的燃气热冲击考核系统,对比了各个系统的功能和差异。美国NASA 使用火焰枪对热障涂层进行高温燃气热冲击,结果表明含砂砾的燃气热冲击对涂层的破坏性较大。MEI[15]使用C8H16和C9H18作为燃料,分析了热障涂层的燃气热循环性能,结果表明氧化膜生长和陶瓷面层内应力是造成APS热障涂层剥落的主要原因。张永等[16]采用丙烷燃气进行热冲击试验,对比分析了燃气热冲击对PS-PVD 和APS热障涂层的微观结构和隔热性能的影响。燃气热冲击除了会引起涂层的热循环失效和热冲蚀(加砂砾)失效外,还可能引起合金的热腐蚀,尤其是在含有水汽、低熔点盐的燃气中,热障涂层对燃气及水汽起到一定的物理隔绝作用,可以减小底层的氧化速率和腐蚀速率[17-19]。

近些年来,国内一些研究机构搭建了一种采用航空煤油作为燃料的高温高速燃气热冲击试验平台,高温高速燃气热冲击环境更为复杂,涂层失效同时涉及底层氧化、热腐蚀和热冲蚀等多种形式。目前,关于单晶合金叶片的燃气热冲击考核报道较少,涉及航空煤油燃气热冲击试验的研究报道更少。

本工作采用PS-PVD 法,在单晶合金叶片表面制备了热障涂层的MCrAlY 底层和YSZ 面层,使用航空煤油作为燃料,分析了热障涂层在高温高速航空煤油燃气热冲击下的失效机制,以期为热障涂层在航空发动机叶片中的应用提供参考。

1 试验

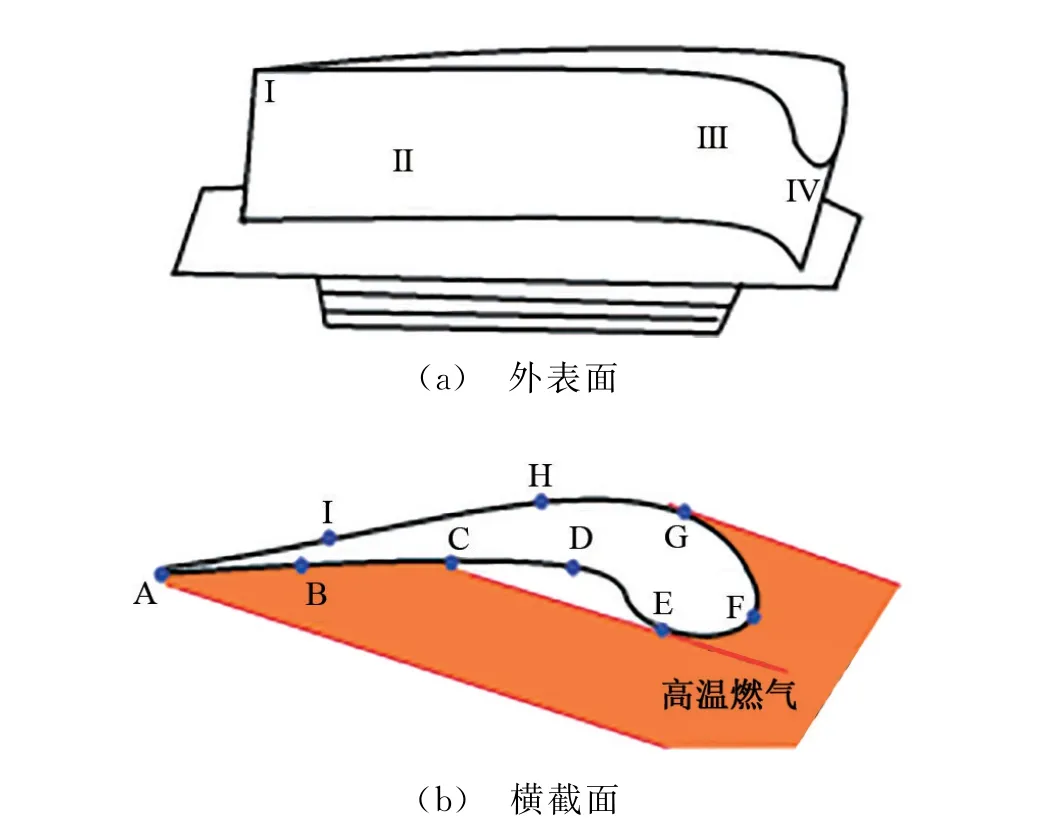

使用单晶合金叶片作为基材,其化学成分见表1[20]。如图1所示:将叶片表面分为4个区域,I区为叶尖靠近叶尾的区域,II区为受燃气直接冲击的叶片正面,III区为未受燃气直接冲击的过渡区,IV区为受燃气直接冲击的叶端区;按受燃气冲击部位不同,将叶片横截面分为9个区域(A~I),其中,A,C,E,G 区为受燃气直接冲击的过渡区。使用欧瑞康美科LPPS-TF 型超低压等离子喷涂系统,制备热障涂层的MCrAlY 底层和YSZ 面层。Amdry997粉末作为喷涂底层原料,Metco6700粉末作为喷涂面层原料,其化学成分和组分见表2和表3。采用PS-PVD 法制备类柱状晶YSZ面层,喷涂功率为125 kW,氩气流量为2.4 m3/h,氦气流量为3.6 m3/h,真空度为1.5×102Pa,预热温度为900 ℃,送粉量为25 g/min,喷涂距离为850 mm。

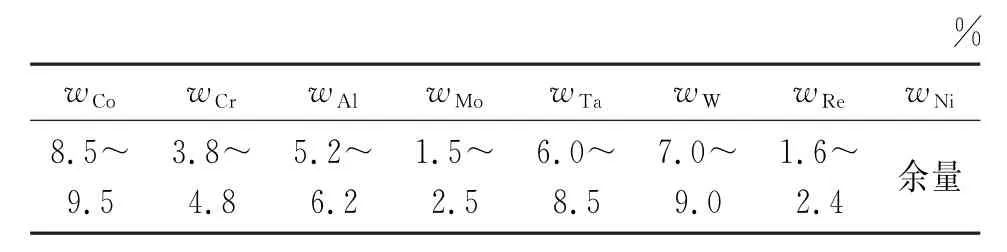

表1 单晶合金叶片的化学成分Tab.1 Chemical composition of single crystal alloy blade

图1 单晶合金叶片表面和横截面示意Fig.1 Schematic diagram of outer surface (a) and cross-section (b) of single crystal alloy blade

表2 Amdry997粉末的化学成分Tab.2 Chemical composition of Amdry997 powders %

表3 Metco6700粉末的组分Tab.3 Components of Metco6700 powder %

使用超声速火焰流对喷涂有热障涂层的单晶合金叶片表面进行高温高速燃气热冲击试验,燃料为航空煤油,压缩空气作为助燃剂,试验参数主要有煤油流量30 L/h,空气流量6 m3/min,焰流温度1 000 ℃,冲击角度90°,冲击距离120 mm。采用线红外测温仪对叶片受冲击面的温度进行监测,加热温度为(1 000±10) ℃,连续冲击时间为100 h。

在单晶合金叶片叶尖区以下约5 mm 处截取试样,试样经镶嵌、打磨和抛光后,使用日立SU5000型扫描电镜(SEM)和能谱仪(EDS),对试样表面和横截面进行显微组织观察及成分分析。

2 结果与讨论

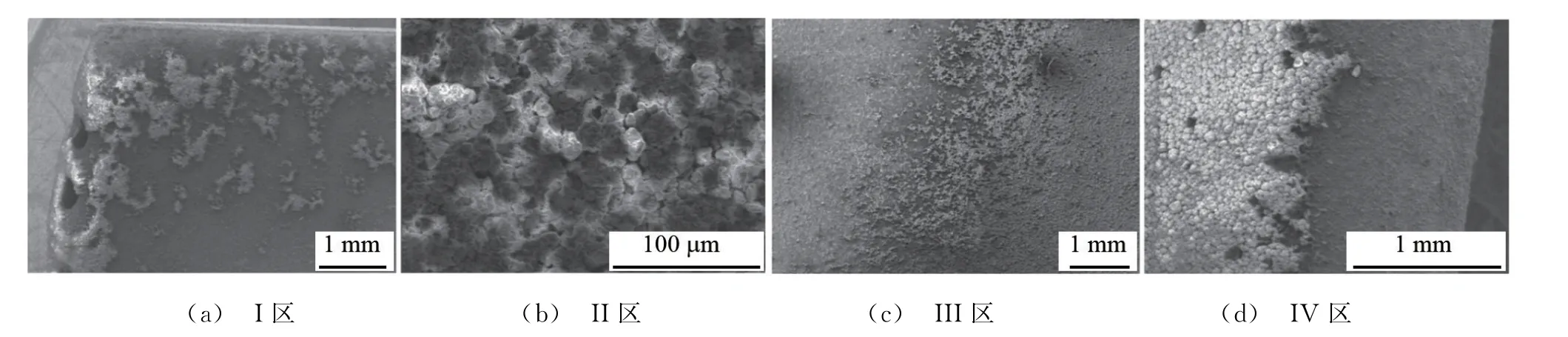

由图2可见:单晶合金叶片外表面I区和II区的热障涂层几乎完全剥落,III区涂层发生部分剥落,IV 区受燃气直接冲击,涂层也完全剥落;I区是叶片叶尖靠近叶尾区,该区域有部分YSZ面层未发生剥落,这是因为叶片受燃气冲击的区域离焰流中心较远;在受燃气直接冲击的II区,YSZ 面层完全剥落,仅残留一些剥落后的YSZ面层根部;III区和IV 区是受燃气冲击的过渡区,涂层发生部分剥落。综上可知,受燃气直接冲击的区域YSZ面层完全剥落,未受燃气直接冲击的区域的YSZ面层较完整。

图2 高温高速航空煤油燃气冲击后单晶合金叶片外表面不同区域热障涂层的SEM 形貌Fig.2 SEM morphology of thermal barrier coating of different areas on outer surface of single crystal alloy blade after high temperature and high speed aviation kerosene gas thermal shock: (a) area I;(b) area II;(c) area III;(d) area IV

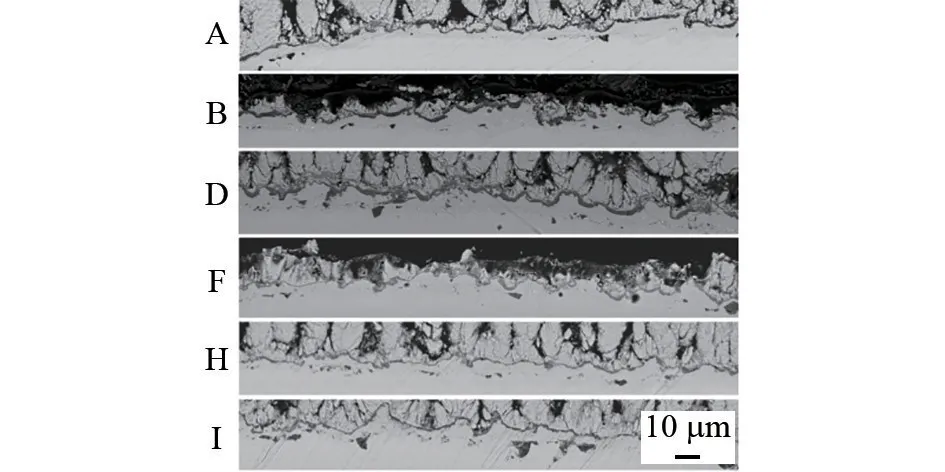

由图3可见: 对于单晶合金叶片横截面不同区域,受燃气直接冲击的区域热障涂层完全剥落,未受燃气直接冲击的区域热障涂层较为完整,这与单晶合金叶片外表面的观察结果一致。经统计,D,H,I区的热障涂层较完整,A,C,E,G 区的热障涂层发生部分剥落,B,F区的热障涂层完全剥落。

图3 高温高速航空煤油燃气热冲击后单晶合金叶片横截面不同区域热障涂层的SEM 形貌Fig.3 SEM morphology of thermal barrier coating of different areas of single crystal alloy blade cross section after high temperature and high speed aviation kerosene gas thermal shock: (a) area A;(b) area E;(c) area F;(d) area H

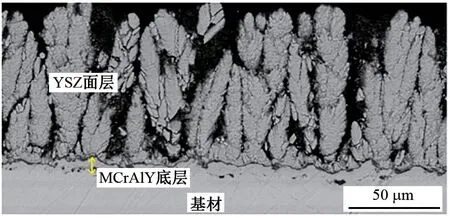

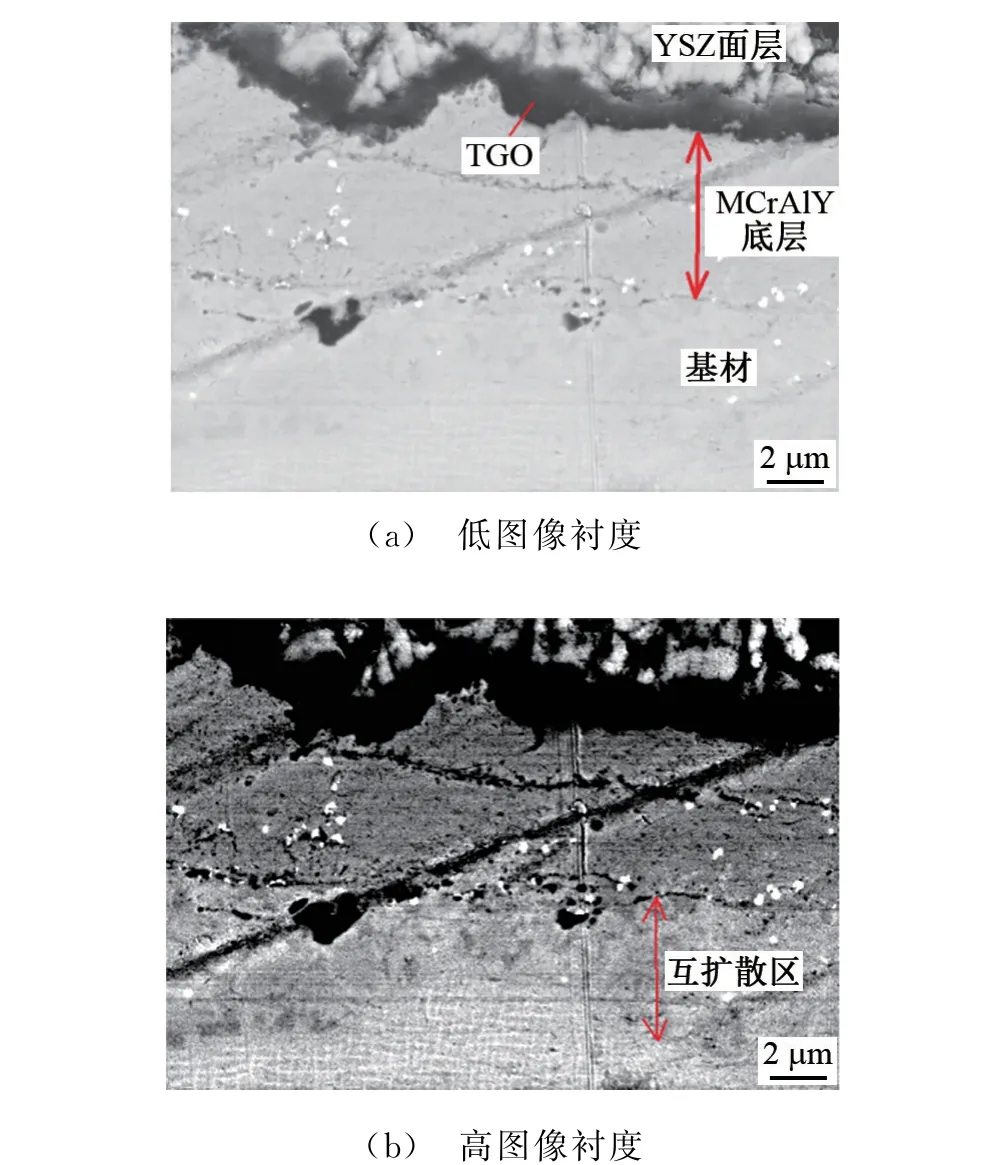

由图4可见:采用PS-PVD 法制备的YSZ面层呈类柱状晶(或羽毛状)形貌;经过100 h的高温高速燃气热冲击后,MCrAlY 底层表面形成了连续的热增长氧化膜(Thermally Grown Oxide,TGO)。由图5(a)可见,MCrAlY 底层较致密,与基材形成了良好的冶金结合,其表面TGO 连续且致密,部分区域存在内氧化或不连续的现象。经EDS分析可知,TGO主要成分为氧化铝,部分区域的TGO中有尖晶石类氧化物。有研究表明,燃气可能会对合金造成热腐蚀,这会导致氧化膜成分发生变化,合金内部会生成一些腐蚀产物[17-19]。经EDS分析可知,MCrAlY 底层未检测出腐蚀产物,受燃气冲击和未受燃气冲击的区域,其表面TGO 成分无明显差异。由此可见,腐蚀对单晶合金叶片表面热障涂层造成的影响基本可以忽略。由图5(b)可见,高图像衬度下,MCrAlY 底层与单晶合金叶片基体之间形成元素互扩散区,在该区域内单晶合金原有的网格状γ+γ'组织已经消失,这种互扩散区对YSZ面层剥落的影响几乎可以忽略。

图4 高温高速航空煤油燃气热冲击后单晶合金叶片横截面热障涂层的SEM 形貌(D 区)Fig.4 SEM morphology of thermal barrier coating of single crystal alloy blade cross-section after high temperature and high speed aviation kerosene gas thermal shock (area D)

图5 高温高速航空煤油燃气热冲击后低、高图像衬度下MCrAlY 底层 的SEM 形貌Fig.5 SEM morphology of MCrAlY bottom layer at low (a) and high (b) image contrast after high temperature and high speed aviation kerosene gas thermal shock

燃气热冲击对MCrAlY 底层表面TGO 生长速率的影响较大。由图6可见:MCrAlY 底层表面呈凸凹起伏状形貌,各区域MCrAlY 底层表面的粗糙度无明显差异,其表面TGO 厚度差别较大;受燃气直接冲击的B,D,F区(单晶合金叶片正面)MCrAlY 底层表面的TGO 厚度明显大于单晶合金叶片背面H,I区表面的,原因是叶片背面温度较低,氧化速率较慢;B区和D 区均为叶片正面,B区为受燃气直接冲击的区域,D 区不受燃气直接冲击,这两个区域MCrAlY 底层表面的TGO 厚度无明显差异,表明在金属涂层和基材的强导热作用下,叶片正面各区域的温度基本相同,氧化速率也基本相同;B区和D 区MCrAlY 底层表面的TGO 厚度相同,且D 区YSZ面层未发生明显剥落,所以MCrAlY 底层氧化不是造成YSZ面层剥落的主要原因。

图6 高温高速航空煤油燃气热冲击后单晶合金叶片横截面不同区域MCrAlY 底层表面TGO 的SEM 形貌Fig.6 SEM morphology of TGO on surface of MCrAlY bottom layer in different areas of single crystal alloy blade cross section after high temperature and high speed aviation kerosene gas thermal shock

由图7可见:图7(a)为YSZ面层类柱状晶顶部剥落前的形貌,图7(b)为YSZ 面层类柱状晶顶部剥落后的形貌;在1 000 ℃燃气热冲击下,热障涂层不会发生因类柱状晶相互挤压引起的剥落;IV 区YSZ面层类柱状晶沿根部发生断裂,该区域受燃气直接冲击,YSZ 面层全部剥落。由图8 可见,单晶合金叶片横截面C区为受燃气冲击过渡区,该区域的YSZ面层发生整体或部分剥落。

图7 高温高速航空煤油燃气热冲击后单晶合金叶片外表面YSZ面层发生部分剥落区域的SEM 形貌Fig.7 SEM morphology of YSZ surface layer partial peeling areas on outer surface of single crystal alloy blade after high temperature and high spead aviation kerosene gas thermal shock: (a) area III,low magnification;(b) area III,high magnification;(c) area IV,low magnification;(d) area IV,high magnificationz

图8 高温高速航空煤油燃气热冲击后单晶合金叶片横截面YSZ面层整体和部分剥落区域的SEM 形貌(C区)Fig.8 SEM morphology of overall and partial peeling area of YSZ surface layer of single crystal alloy blade cross section after high temperature and high speed aviation kerosene gas thermal shock (area C)

由图9可见:单晶合金叶片外表面II区受燃气直接冲击,其表面有黑色颗粒物,颗粒物直径最大约为0.5 mm;进一步放大后观察发现,这些颗粒物由若干个微米或亚微米级细颗粒组成,考虑到在较大外界冲击力作用下YSZ面层才会发生整体剥落,可推断YSZ面层剥落的原因是这些黑色颗粒物进入高温高速燃气中,对热障涂层产生冲蚀作用。

图9 高温高速航空煤油燃气热冲击后单晶合金叶片外表面II区黑色颗粒物的SEM 形貌Fig.9 SEM morphology of black particles in area II on outer surface of single crystal alloy blade after high temperature and high speed aviation kerosene gas thermal shock: (a) low magnification;(b) high magnification

由图10可见,在热冲击试验过程中,外界环境中的灰尘、喷枪内碎屑和燃油不充分燃烧形成的碳颗粒都有可能进入高温高速燃气中,高速撞击热障涂层表面,从而使YSZ 面层发生整体剥落,未受到燃气直接冲击的区域,热障涂层较为完整。

图10 高温高速航空煤油燃气热冲击下PS-PVD 制备的YSZ面层的失效机理示意Fig.10 Schematic diagram of failure mechanism of YSZ surface layer prepared by PS-PVD under high temperature and high speed aviation kerosene gas thermal shock

3 结论

(1)受高温高速燃气直接冲击的区域,YSZ面层发生整体剥落,未受燃气直接冲击的区域,YSZ面层较完整。

(2) 单晶合金叶片正面受高温高速燃气直接冲击的区域,MCrAlY 底层表面的TGO 厚度明显大于叶片背面的,单晶合金叶片正面未受燃气直接冲击的区域,YSZ面层较完整,说明MCrAlY 底层氧化不是造成YSZ面层整体剥落的主要原因。

(3) 受燃气直接冲击的区域,YSZ面层从根部发生断裂,这是外界环境中的颗粒物进入高温高速燃气中,对热障涂层产生冲蚀造成的。