600 MW直接空冷凝汽器变工况特性研究

2023-01-10安留明安吉振刘一帆徐钢李季

安留明,安吉振,刘一帆,徐钢,李季

(热电生产过程污染物监测与控制北京市重点实验室(华北电力大学),北京市 昌平区 102206)

0 引言

能源是人类生存和发展的基础,随着全球能源消耗的迅速攀升,环境污染和碳减排问题日益成为可持续发展的难题。近年来,我国非化石能源新增装机占比逐年递增,截至2020年年底,全国非化石能源发电量占全国发电量的33.9%,同比增长1.2个百分点。但燃煤发电仍占据我国发电侧的主导地位,2020年煤电发电量占我国总发电量的60.8%[1-2]。提高煤炭的使用效率、减少污染物排放仍是国内火电一段时期内面临的主要问题。

我国水资源相对匮乏,特别是北方地区,北方地区大型火电机组以空冷机组为主,空冷技术作为一项高效节水技术虽然有效节约了水资源,但也存在着空气导热系数小、散热占地面积大的弊端。由于空气导热系数仅为水导热系数的1/25,因此,空冷机组的背压明显高于湿冷机组,同类型空冷机组煤耗比水冷机组高15 g/(kW·h)左右[3-4]。同时,空冷机组背压受环境温度、风向、风速影响较大,不同环境条件下背压波动较大。有研究[5]指出,600 MW直接空冷机组背压每降低1 kPa,汽轮机组可新增发电功率约2.6 MW。因此,空冷机组的凝汽器背压优化成为提高其经济性的重要方法。

直接空冷凝汽器背压优化方法大体分为数值模拟计算法、热力试验法和变工况计算法。数值模拟计算法需要有机组空冷系统详细的结构尺寸,计算时间较长,且计算结果依赖于网格划分的质量好坏[6]。热力试验法需要有测量仪器进行现场试验与测量,费时费力且成本较高。直接空冷凝汽器变工况建模在空冷岛设计资料的基础上,以凝汽器热平衡方程为核心,具有简便、快速、计算准确的特点,适合为机组在线优化背压提供指导。

本文以某600 MW直接空冷机组为案例,采用ε-NTU法对其凝汽器进行了变工况建模计算,建立了迎面风速、环境温度、排汽流量、排汽压损与汽轮机排汽压力的函数关系,计算得到变工况下凝汽器排汽压力特性曲线,可为指导空冷机组安全经济运行提供理论依据。

1 直接空冷凝汽器变工况模型

1.1 直接空冷凝汽器模型

直接空冷凝汽器每个冷却单元主要依靠底部的轴流风机抽吸空气进行强制对流换热以达到降低排汽温度的目的。充分换热后,管束外侧入口处空气温度ta1被加热到ta2,管束内侧蒸汽被冷凝为水,凝汽器内饱和温度tn基本不变。直接空冷凝汽器排汽压力主要与排汽流量、环境温度、迎面风速、传热系数等有关,机组实际运行工况与设计工况存在偏离则称为变工况,变工况运行时传热系数需要重新计算。变工况凝汽器排汽压力pc与各参数的关系式[7]为

式中:Dn为汽轮机排汽流量,kg/s;vF为管外迎面风速,m/s;K为凝汽器传热系数,kW/(m2∙K)。

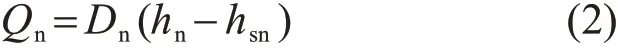

汽轮机末级排汽在凝汽器管束内被冷凝为水,蒸汽凝结放热量Qn的表达式为

式中:hn为排汽焓值,kJ/kg;hsn为凝结水焓值,kJ/kg。

直接空冷凝汽器散热管束外侧空气吸热量Qa为

式中:Ga为管外空气流量,kg/s;为空气定压比热容,kJ/(kg×K);为空气平均密度,kg/m3;AF为凝汽器迎风面积,m2。

把空气看作干燥的理想气体,则空气平均密度为

式中-ta为出入口空气的平均温度,其表达式为

根据ε-NTU法,直接空冷凝汽器有相变的传热效能ε和传热单元数NTU满足下式:

式中A为凝汽器总传热面积,m2。

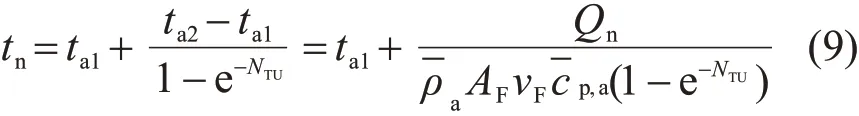

根据空气吸热量与蒸汽放热量相等,综合以上方程可以计算tn为

空冷凝汽器内饱和压力计算公式为

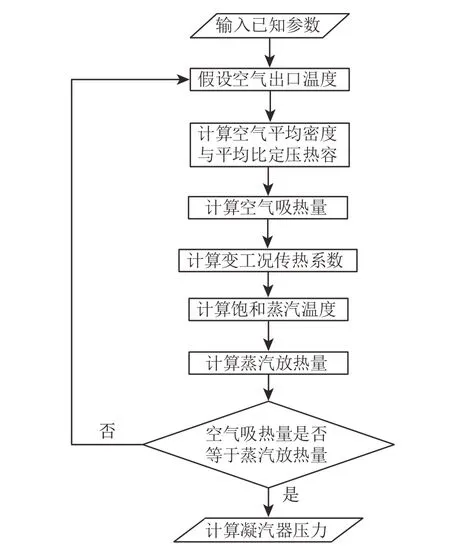

由于空气出口温度ta2未知,采用假设迭代法先初步算出合理的ta2范围,再进一步采用牛顿二分法求根,设置计算精度为|Qn-Qa|<0.000 1,进一步算出精确的ta2值。凝汽器压力的迭代计算流程如图1所示。

图1 迭代计算流程图Fig.1 Iterative calculation flow chart

1.2 变工况下传热系数的计算

凝汽器管束换热热阻主要包括:管束外侧的空气强制对流换热热阻、管束内侧的蒸汽凝结换热热阻、翅片管束的导热热阻以及管束表面的污垢热阻[9]。其中,管外强制对流换热热阻数量级约为10-2,热阻较大;管内蒸汽凝结换热热阻的数量级约为10-4,热阻次之;翅片管束基管为壁厚1.5 mm的碳钢管,翅片材质为铝,导热系数很大,并且换热面积很大,估算其数量级为10-6~10-5,热阻最小。为进一步简化传热系数的计算,不考虑管束表面的污垢热阻。因此,凝汽器管束换热热阻主要集中在管外空气强制对流换热热阻[10-12]。在工程实践中,可以认为传热系数是迎面风速的一元函数,变工况下传热系数Kod可按下式[13]计算:

1.3 排汽压损的计算

汽轮机末级排汽流经粗大的排汽管道和蒸汽分配管到高几十米的凝汽器散热管束过程中存在压力损失Δp,主要包括排汽流经管道的阻力损失和水蒸汽柱产生的压差。因此,直接空冷凝汽器的排汽压力pc可按下式计算:

排汽压损主要与排汽流量、排汽流速、排汽管道结构参数等相关,对不同工况下的排汽压损进行如下简化处理[14-16]:

式中:Δpod为变工况排汽压损,kPa;Dn,od为变工况汽轮机末级排汽流量,kg/s;

2 变工况特性分析

2.1 设计参数

根据图1所示凝汽器压力迭代计算流程图,使用MATLAB编程计算可以得到变工况下凝汽器压力,再加上排汽压损即可得到凝汽器排汽压力与环境温度、迎面风速、排汽流量间的特性曲线。

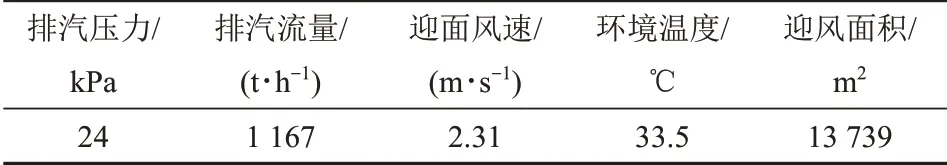

本文以某国产600 MW直接空冷凝汽器为例,对其进行了变工况计算。其主要设计参数如表1所示。

表1 凝汽器设计参数Tab.1 Condenser design parameters

2.2 变工况模型精度分析

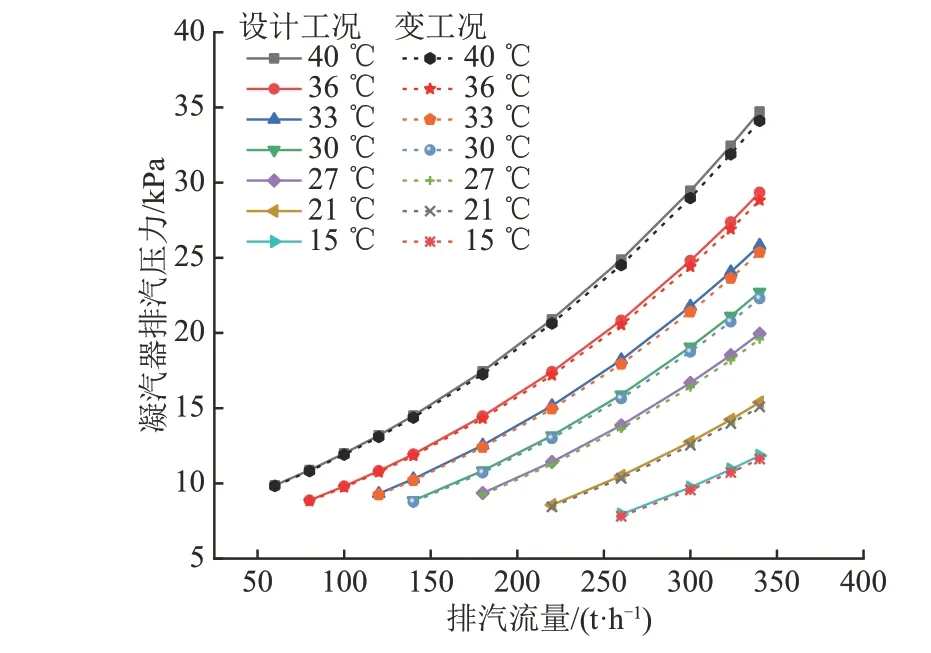

为了评估变工况模型的准确度,使用该模型计算得到了迎面风速2.31 m/s,不同环境温度下空冷凝汽器排汽压力与汽轮机末级排汽流量的关系曲线,并与空冷凝汽器厂家说明书中设计工况下的空冷凝汽器特性曲线数据进行对比,具体如图2所示。

由图2可知,变工况模型计算结果与厂家说明书中设计工况下的空冷凝汽器特性数据非常吻合。同时,由于对变工况下排汽压损进行了简化处理,可以看到随着排汽流量的增大,模型计算结果与厂家凝汽器特性曲线之间的误差逐渐增大,二者最大误差发生在环境温度40℃、排汽流量340 kg/s处,相对误差为1.99%。相对误差在2%以内,满足工程精度要求,直接空冷凝汽器变工况模型计算结果准确性较高,具有一定的参考价值。

图2空冷凝汽器特性对比曲线Fig.2 Characteristic comparison curves of air cooling condenser

2.3 环境温度的影响

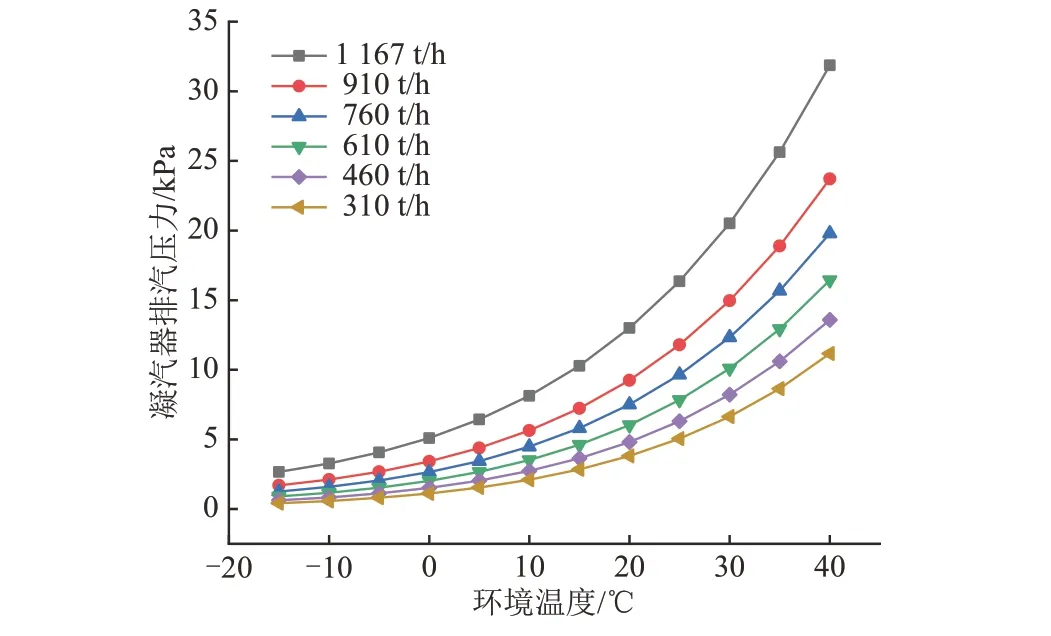

图3 、4分别为不同排汽流量下环境温度与凝汽器排汽压力特性曲线和不同迎面风速下环境温度与凝汽器排汽压力特性曲线。

由图3可知,直接空冷机组凝汽器排汽压力随环境温度的升高而升高,同时也随排汽流量的增大而升高。相同排汽流量下,凝汽器排汽压力与环境温度的曲线斜率呈递增趋势。环境温度越高,凝汽器排汽压力随排汽流量的增加变化范围越大。如:当环境温度为10℃时,排汽流量从310 t/h增加到1 167 t/h,凝汽器排汽压力增加量为4.53 kPa;当环境温度为30℃时,排汽流量从310 t/h增加到1 167 t/h,凝汽器排汽压力增加量为12.39 kPa。

图3 迎面风速2.31 m/s,不同排汽流量下环境温度与凝汽器排汽压力的特性曲线Fig.3 Characteristic curves of ambient temperature and condenser exhaust pressure under different exhaust flows at 2.31 m/s head wind speed

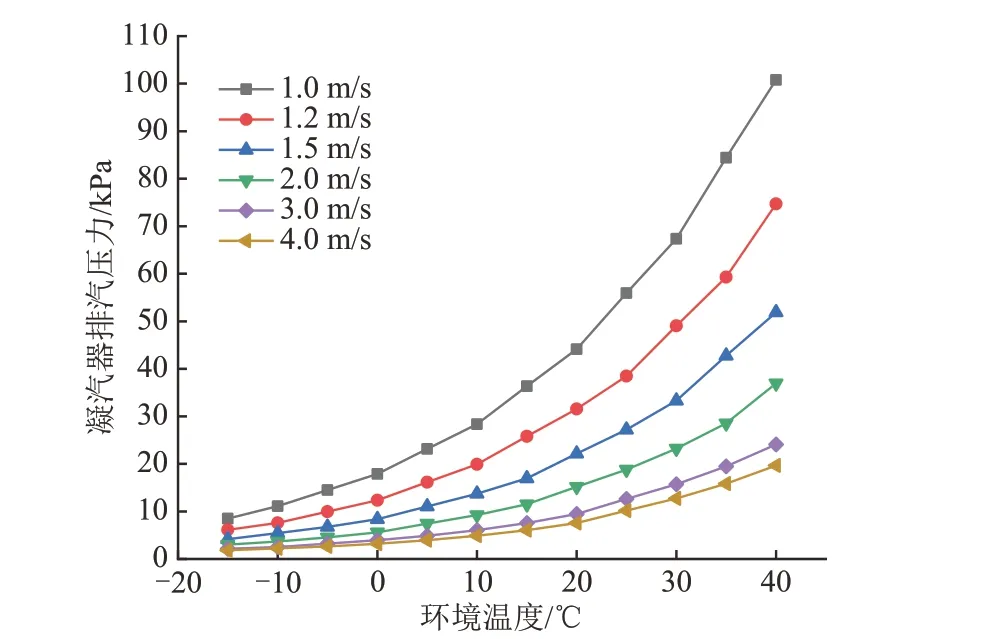

由图4可知,排汽流量为1 167 t/h时,直接空冷凝汽器排汽压力随迎面风速的增大而减小。相同迎面风速下,凝汽器排汽压力与环境温度的曲线斜率呈递增趋势;相同环境温度下,随着迎面风速的增加,凝汽器排汽压力的变化量依次减小。当环境温度较高时,迎面风速的变化对凝汽器排汽压力的影响很大,由于夏季高温时依靠提高风机转速来降低背压,需要投入大量的风机耗电,且只有在提高风机转速所投入的风机耗电小于背压降低带来的机组发电功率增量时才更经济。此时可以采取尖峰喷淋装置辅助降低背压,比单一依靠提高风机转速来降低背压的经济性更好。

图4 排汽流量1 167 t/h,不同迎面风速下环境温度与凝汽器排汽压力的特性曲线Fig.4 Characteristic curves of ambient temperature and condenser exhaust pressure under exhaust flow of 1 167 t/h and different face wind speeds

2.4 迎面风速的影响

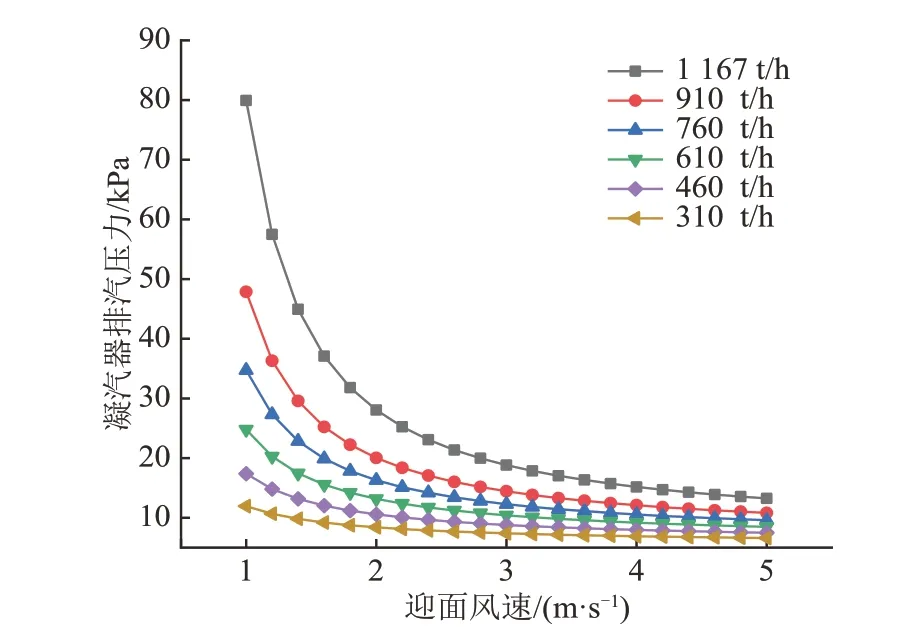

排汽流量为1 167 t/h,不同环境温度下迎面风速与凝汽器排汽压力的特性曲线如图5所示。图6为环境温度为33.5℃,不同排汽流量下凝汽器排汽压力随迎面风速的变化。

图6 环境温度33.5℃,不同排汽流量下迎面风速与凝汽器排汽压力的特性曲线Fig.6 Characteristic curves of head wind speed and condenser exhaust pressure under ambient temperature of 33.5℃and different exhaust flows

由图5可知,随着迎面风速的增加,凝汽器排汽压力先快速降低后趋于平缓。环境温度为40℃时,随着迎面风速从1 m/s增加到2 m/s,凝汽器排汽压力快速降低了66.02 kPa,变化幅度较大。环境温度为5℃时,随着迎面风速的增加,凝汽器排汽压力下降了15.83 kPa,降低幅度较小。当迎面风速达到2.5 m/s时,再增大迎面风速,凝汽器排汽压力几乎不变。在夏季高温时段可以适当提高风机转速来降低背压,当迎面风速达到2.5 m/s后,再增大迎面风速,背压变化幅度微小,但由于风机耗功变化与风机转速比的3次方成正比,随着风机转速的增加,风机耗电量快速增加,经济性较差。

图5 排汽流量1 167 t/h,不同环境温度下迎面风速与凝汽器排汽压力的特性曲线Fig.5 Characteristic curves of head wind speed and condenser exhaust pressure under different ambient temperatures with exhaust flow of 1 167 t/h

由图6可知,环境温度为33.5℃时,随着迎面风速的增加,凝汽器排汽压力先快速下降后趋于平缓。排汽流量越大,凝汽器排汽压力随迎面风速增加而降低的幅度越大。迎面风速大于2.5 m/s时,凝汽排汽压力几乎不变,机组运行较为稳定。

2.5 排汽流量的影响

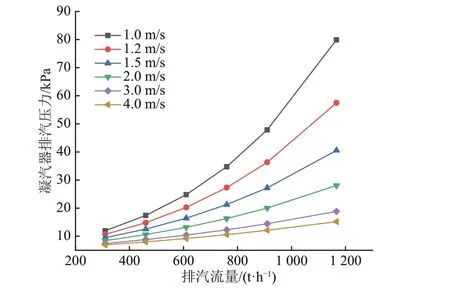

迎面风速为2.31 m/s,不同环境温度下排汽流量与凝汽器排汽压力的特性曲线如图7所示。图8为环境温度为33.5℃,不同迎面风速下排汽流量与凝汽器排汽压力的特性曲线。

图7 迎面风速2.31 m/s,不同环境温度下排汽流量与凝汽器排汽压力的特性曲线Fig.7 Characteristic curves of exhaust flow and condenser exhaust steam pressure under different ambient temperatures at 2.31 m/s head wind speed

图8 环境温度33.5℃,不同迎面风速下排汽流量与凝汽器排汽压力的特性曲线Fig.8 Characteristic curves of exhaust flow and condenser exhaust pressure at ambient temperature of 33.5℃and different head wind speeds

由图7可知,迎面风速为2.31 m/s,凝汽器排汽压力随着排汽流量的增加而升高,二者近似呈线性关系。相同排汽流量下,凝汽器排汽压力随着环境温度升高的增加幅度依次递增。在冬季低温环境下,凝汽器排汽压力计算结果大都低于5 kPa,且随排汽流量的增大变化范围很小。因此,在冬季负荷较低时,为防止凝汽器翅片发生冻结,需要采取防冻措施,如提高散热管束的真空严密性,适当提高凝汽器排汽压力,通过风机低频运行、停运个别风机、风筒封堵、遮盖苫布以减少翅片散热量等。在夏季高温环境下,随着排汽流量的增大,凝汽器排汽压力变化范围增大。因此,为确保机组夏季高温时段安全运行,需要对机组限定负荷,以避免因背压过高而引起机组停机。

由图8可知,凝汽器排汽压力随排汽流量的增加而升高,且迎面风速越小,凝汽器排汽压力与排汽流量的关系曲线越陡峭。当迎面风速从1.0 m/s增加到4.0 m/s时,凝汽器排汽压力随着排汽流量的增加呈从集中到发散趋势:当排汽流量为310 t/h时,迎面风速从1.0 m/s增加到4.0 m/s,相应的凝汽器排汽压力降幅仅为8.28 kPa;当排汽流量为1 167 t/h时,迎面风速从1.0 m/s增加到4.0 m/s,相应的凝汽器排汽压力降幅为67.97 kPa。

3 结论

1)环境温度较高且排汽流量一定时,可以适当增大迎面风速以降低凝汽器排汽压力,但当迎面风速达到2.5 m/s时,再增大迎面风速,机组背压降低幅度很小,带来的机组功率增加很小,而增大风机转速导致的风机耗功较多,经济性较差。

2)夏季高温时段,为确保机组安全经济运行,可以对机组采取限负荷运行、增加空冷岛尖峰喷淋装置、适当提高风机转速以增大迎面风速等手段。

3)在冬季低温时段,排汽流量和迎面风速对凝汽器排汽压力的影响并不大,环境温度低时,凝汽器排汽压力很小,此时要采取防冻措施,适当提高凝汽器排汽压力以利于空冷岛的安全运行。