面向煤矿的套管式相变凝固换热装置与热泵供暖系统实验研究

2023-01-09张昌建罗景辉刘小溪张洁雄

许 超,张昌建,罗景辉,刘小溪,张洁雄

(1.中煤地华盛水文地质勘察有限公司,河北 邯郸 056004;2.河北工程大学,河北 邯郸 056000)

煤矿井筒防冻、建筑供暖以及洗浴热水都需要用热,这些热量是由矿井排风和矿井排水余热通过热泵提供的,但有些煤矿矿井排水量小制约了该项技术的推广应用,本文提出利用矿井水转化为冰的潜热作为热泵低温热源的思路,矿井水成为非常规水,非常规水源热泵技术是今后水源热泵发展的重点之一[1],在研究污水源热泵和地表水源热泵两类非常规水源热泵的国内外应用与研究现状的基础[2-4]上,提出了利用非常规水源的凝固潜热作为热泵的低温热源解决煤矿工业生产中供暖问题。1kg非常规水凝固成冰所释放的热量是336kJ,1kg水温度每降低1℃所释放的热量是4.2kJ,1kg水凝固成冰所释放的热量相当于1kg水从80℃降到0℃所释放的热量,非常规水源中蕴含的巨大凝固潜热。本文研究了套管式相变凝固换热装置,对该装置与热泵系统耦合运行换热特性进行了研究,验证其理论与方法的正确性,将不可以直接利用的地表水、城市污水纳入水源热泵的低位冷热源范围内,极大地拓宽了热泵技术为建筑物供热、空调的应用范围。

1 实验原理与工艺

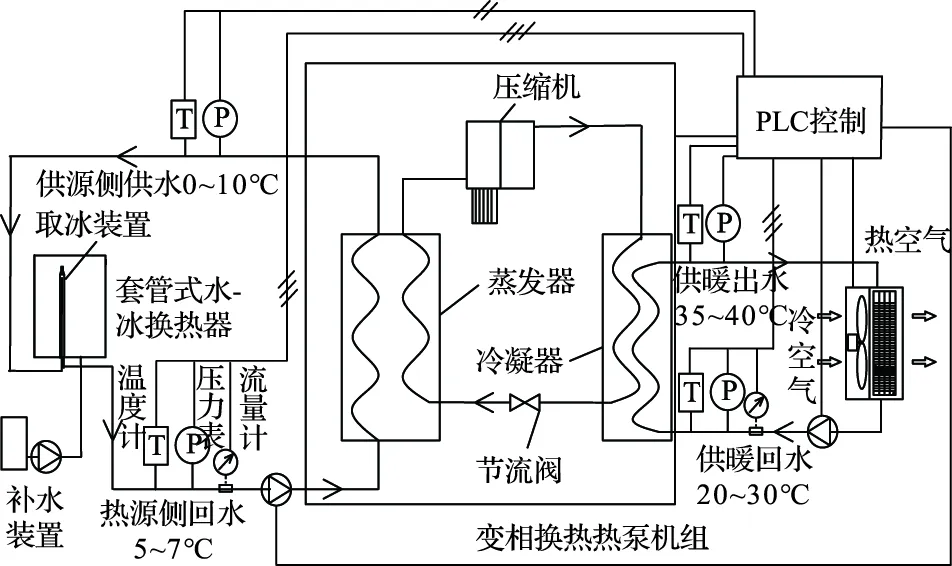

套管相变凝固换热装置与热泵供暖系统耦合,工作原理是采用水结成冰释放出来的热能作为热泵的低温热源,将释放的低品位热能转变为高品位热能[5-7]。系统工艺主要包括三个循环。热源侧取热系统循环:蒸发器—套管式相变凝固换热装置—循环水泵—蒸发器,此过程套管式相变凝固换热装置提取非常规水的潜热;制冷剂系统循环:蒸发器—压缩机—冷凝器—膨胀阀—蒸发器;此过程中叫等温蒸发,蒸发器工质吸收热能,由液态变成气态;在压缩机作用下变成高温、高压气体,此过程叫绝热压缩过程,高温、高压气体进入冷凝器后,释放出热能,此过程叫等温冷凝,进入膨胀阀后,液态的工质在进入蒸发器,此过程叫绝热膨胀过程;用户端循环:冷凝器—循环泵—末端空气换热器—冷凝器[8-11]。系统原理与工艺如图1所示。

图1 系统原理与工艺

2 实验系统

2.1 实验系统组成

该系统为套管相变凝固换热装置与热泵供暖系统,实验系统由五部分组成:①热源侧取热系统,包括套管相变凝固换热装置、循环水泵、及管路系统;②低温相变热泵系统,包括蒸发器、压缩机、冷凝器、膨胀阀、干燥器、液示镜及连接铜管;③用户端系统,末端空气加热器、循环水泵及管路系统;④辅助系统,融冰系统、取冰装置、运冰及储冰系统;⑤控制与测试系统。

2.2 实验系统原理

冷水箱装满非常规水,水箱的水通过换热管将凝固潜热传给管程内冷媒水(乙二醇),冷媒水在管程为封闭状态,冷媒水从下部进入换热管,吸收水箱传出凝固潜热后从管顶进入D15mm套装管,从换热装置下面的冷媒水回水管流出,完成能量的交换。

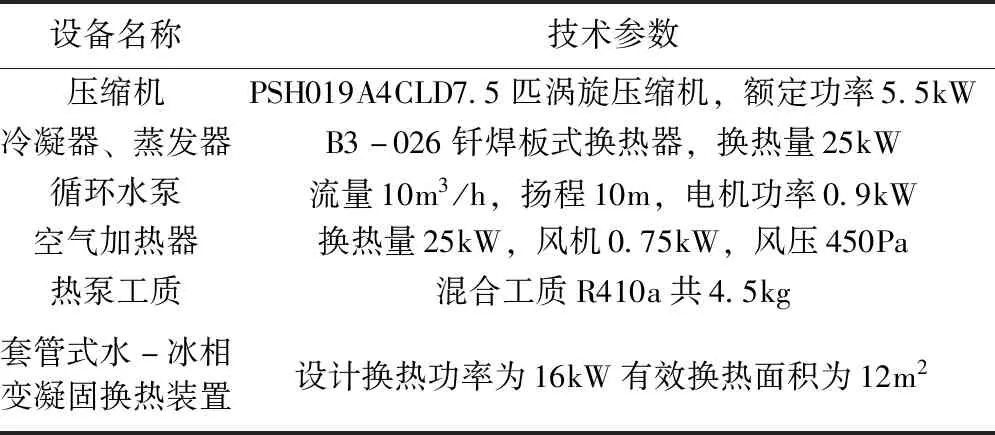

2.3 实验系统各部分技术参数

实验系统各部分技术参数见表1。

表1 技术参数

套管相变凝固换热装置与压缩机相耦合,设计换热功率为16kW,套管式水-冰相变凝固换热装置主体由冷水箱1.5m×1.5m×1.2m,内装有81根D48mm×3.5mm的换热管子套装D15mm的管子组成,每根1m,有效换热面积为12m2。

3 实验系统的测试与数据分析

3.1 实验平台的搭建及测试内容

根据以上参数的选择,搭建了实验平台,在相应的位置安装了测试仪表。搭建的热泵系统与换热装置实物如图2—图4所示。

图2 热泵系统实物

图3 套管式换热装置实物

图4 套管式换热装置正面

测试内容:压缩机电功率;蒸发器、冷凝器进出口压力;蒸发器、冷凝器进出口温度;蒸发器、冷凝器进出口流量。根据这些测试参数进行分析,测试不同工况下的系统性能。

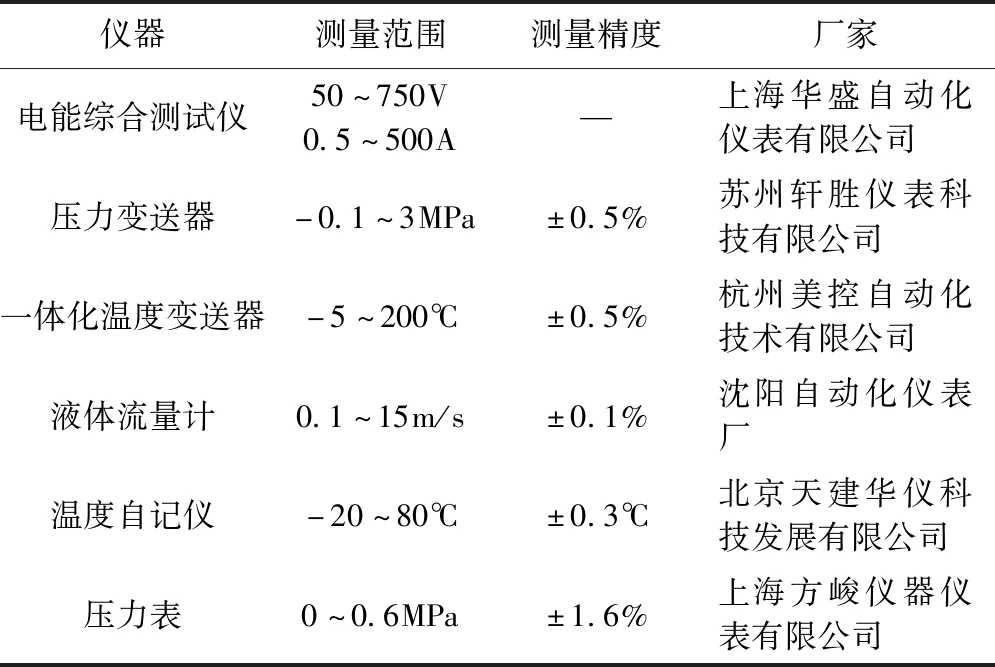

3.2 实验测试仪器

测试仪器参数见表2。

表2 仪器参数

3.3 测试实验数据的分析

系统参数的表示:蒸发器进、出水温度为t1、

t2;冷凝器进、出水温度为t3、t4;蒸发器氟端进、出温度为t5、t6;冷媒器氟端进、出温度为t7、t8,蒸发器进、出温差△t1;冷凝器进、出温差△t2;蒸发器进、出口端焓为h3、h4;冷凝器进、出口端焓为h1、h2;蒸发压力为P0,冷凝压力为P1;蒸发器端热量为Q蒸、冷凝器端热量为Q冷、kp为传热系数;HF为换热面积;N为压缩机电功率;L蒸、L冷为蒸发端、冷凝端的水泵流量。

水箱内的换热在壁面,温度在0℃以上,主要是显热换热,不再分析;主要测试水在凝固换热、冷媒水温度[12-14]在-0.9~-6℃,各种工况下参数的变化情况,测得套管式凝固换热状态的换热特性[15-18],低温热泵系统内压缩机-冷凝器-膨胀阀-蒸发器工质R410a能量转化规律[19,20],用户侧得到的热能。通过改变流量、压缩机功率、测得系统的COP,套管式凝固换热状态的换热量的大小。

根据能量守恒定律,能量方程计算的公式如下:

Q=kp×HF×Δt

(1)

Q蒸=1.163×L蒸(t1-t2)=1.163×L蒸Δt1

(2)

Q冷=1.163×L冷(t3-t4)=1.163×L冷Δt2

(3)

式中,Q为热量,kW;k为传热系数,W/(m2·K);H为换热面积,m2;L为流量,m3/h。

计算COP的方程为:

式中,h为焓,kJ/kg。

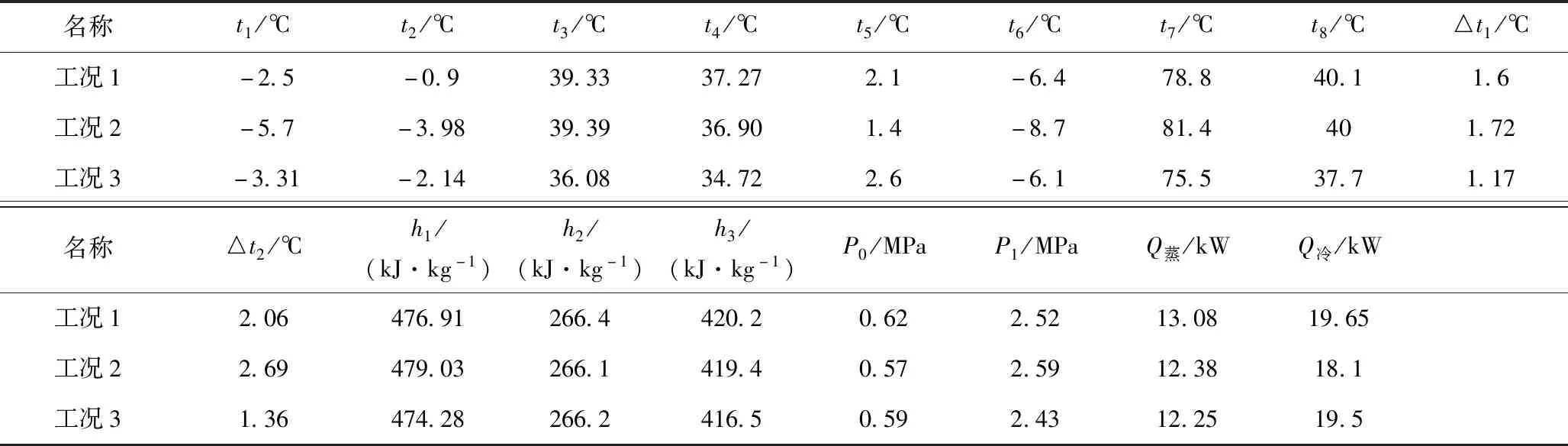

2022年5月15—17日进行3d的实验,系统测试的各项参数见表3。

表3 三种不同工况下各测试参数

根据以上方程、图表计算:

工况1:2022年5月15日,压缩机功率为5.774kW,蒸发侧平均流量7.03m3/h,冷凝侧为平均流量8.2m3/h,换热面积9m2,按氟循环计算的COP为3.71;按蒸发器端水循环计算,COP蒸为3.26;按冷凝器端水循环计算COP为3.40,误差为4.3%。

工况2:2022年5月16日,压缩机功率为5.718kW,蒸发侧平均流量6.19m3/h;冷凝侧为平均流量6.02m3/h,换热面积9m2,按氟循环计算的COP氟为3.55,按蒸发器端水循环计算,COP蒸为3.34;按冷凝器端水循环计算COP冷为3.29,误差为4%。

工况3:2022年5月17日,压缩机功率为5.467kW,蒸发侧平均流量9m3/h,冷凝侧为平均流量12.33m3/h,换热面积9m2,按氟循环计算的COP氟为3.63,按蒸发器端水循环计算,COP蒸为3.24,按冷凝器端水循环计算COP冷为3.57,误差为9.2%。

系统在相变凝固换热时氟系统的的COP大于冷凝侧的COP,冷凝侧的COP大于蒸发侧的COP,COP氟(3.71~3.55)>COP冷(3.57~3.29)>COP蒸(3.34~3.24),通过表3来分析COP变化的原因。

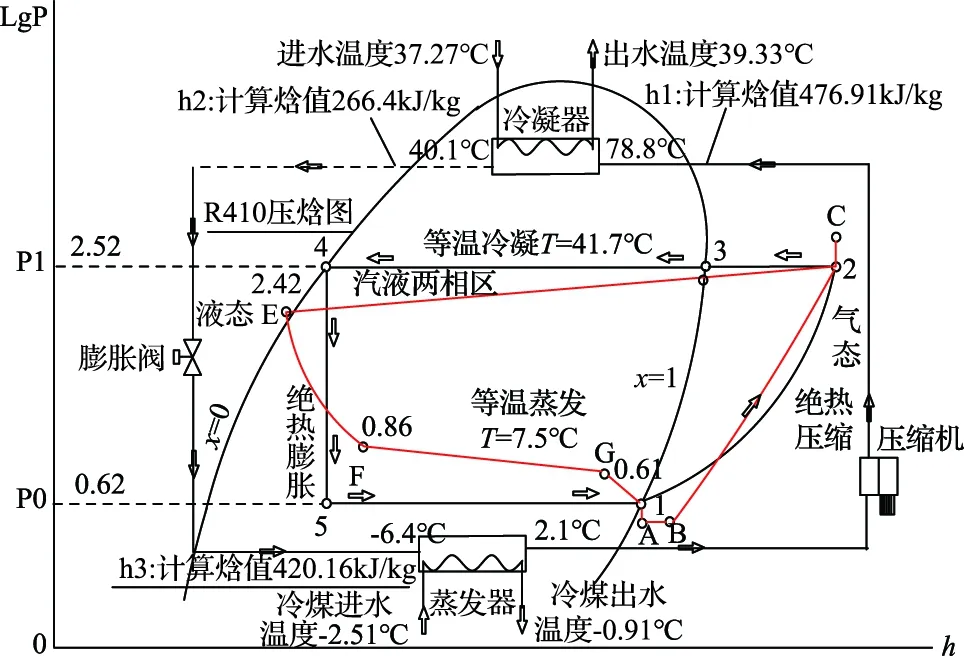

工况1情况下热泵系统运行的压力、温度、热量变化参数如图5所示。

图5 热泵系统运行

图5中1-2-3-4-5-1为理想状态下的循环过程,A-B-C-2-E-F-G-A为实际工况1下的循环过程。

A-B为压缩机吸气通道与缸体加热过程,热损失在氟系统、冷凝系统。

B-C是压缩实际的气体多变的压缩过程,热损失在氟系统、冷凝系统。

C-2是气体流过排气阀与排气通道的阻力损失过程,热损失在氟系统、冷凝系统。

2-E是排气管、液流管有流动阻力的换热过程,这部分流动热损失在冷凝系统、压力有2.52MPa降至0.86Pa。温度由78.8℃降至40.1℃,温差38.7℃。

E-F是膨胀阀从外界吸热的节流、气化吸热过程过程,热损失在蒸发系统,压力有2.42MPa降至0.86Pa。温度由40.1℃降至2.1℃,温差38℃。

F-G是蒸发器与吸气管有流动阻力的吸热过程,热损失在蒸发系统,压力有0.86MPa降至0.61Pa。温度由2.1℃降至-6.4℃,温差8.5℃。

G-A是蒸发器至压缩机吸气口之间有压力损失的温升过程。

由上述的循环[5]中发现,系统在运行中热损失,在A-B-C-2段,氟系统、冷凝系统相同,在2-E只有冷凝系统有热损失,氟系统没有热损失,这是COP氟系统比冷凝系统大的原因。2-E-F-G-A段,热损失在蒸发系统,蒸发系统的温差为46.5℃,冷凝系统的温差为38.7℃,说明蒸发系统的热损失比冷凝系统热损失要大,冷凝系统COP比蒸发系统COP大。选择COP的时候一般以用户获得的热能计算,取冷凝系统的COP,系统COP为(3.57~3.29),定量计算需做进一步的研究。

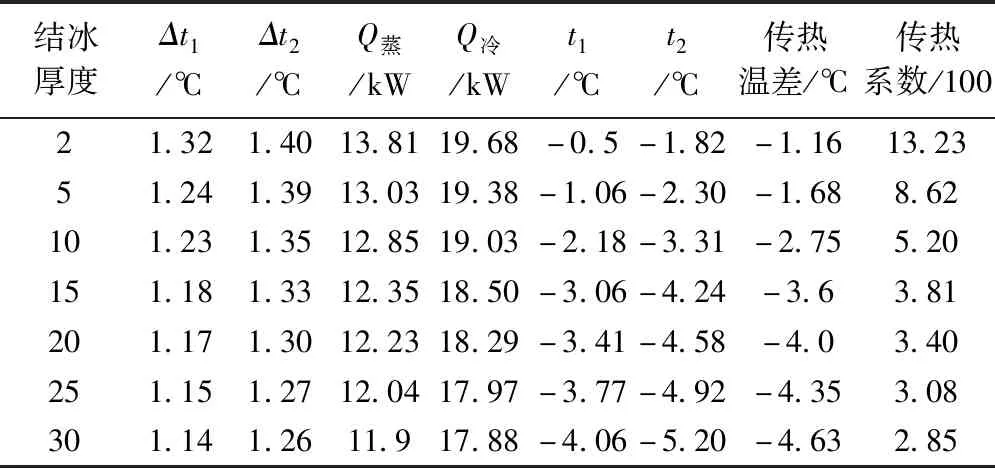

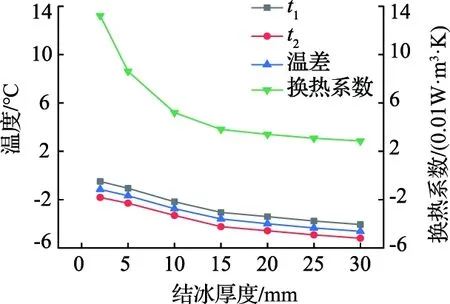

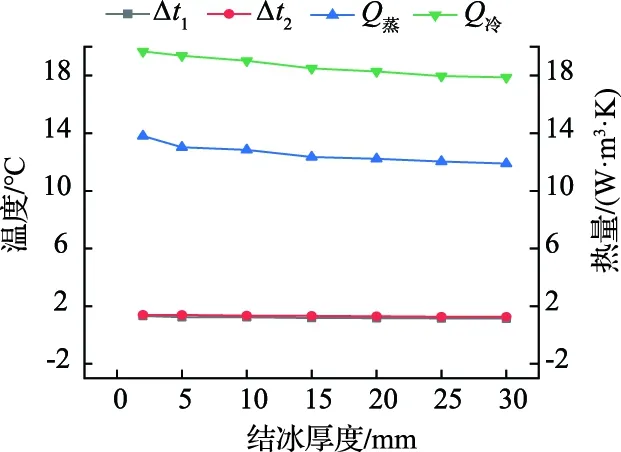

热泵功率5.467kW,蒸发侧平均流量9m3/h;冷凝侧平均流量12.33m3/h,套管式相变凝固换热系统的各种参数变化见表4。不同结冰厚度条件下温度换热系数变化如图6所示,不同结冰厚度条件下温度换热量变化如图7所示。

表4 不同结冰厚度下各测试参数变化

由表4分析:结冰厚度在0~10mm时,换热系数变化显著,10~30mm变化平缓,传热系统随着厚度增加越来越小,结冰厚度在25mm厚时,传热系数为308W/(m2·K),结冰厚度在30mm厚时,传热系数为285W/(m2·K)。本次设计取300W/(m2·K),平均温差按5℃计算,实际换热量为18kW,能够满足16kW的取热需求。

图6 不同结冰厚度条件下温度换热系数变化

图7 不同结冰厚度条件下温度换热量变化

4 结 论

1)系统在相变凝固换热时氟系统的COP大于冷凝侧的COP,冷凝侧的COP大于蒸发侧的COP,COP按冷凝侧计算,在结冰厚度10~30mm内COP在3.29~3.57之间变化。随着结冰厚度的增加,系统的取热量、用户端的用热量都在减少,COP都在降低。

2)在开始阶段,凝固换热系数巨大,随着厚度增加,换热系数变化幅度减少,在结冰厚度在1~30mm时,换热系数由520W/(m2·K)下降至285W/(m2·K),可根据这一数值,确定换热器的参数。

3)套管式相变凝固换热装置实际换热量为18kW,高于初始设计16kW的预期,系统运行稳定。