分布式实时监测测力锚杆的开发与应用

2023-01-09侯俊领吕晓雪李垂宇

侯俊领,吕晓雪,李垂宇,胡 冰

(1.攀枝花学院 钒钛学院,四川 攀枝花 617000;2.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232000;3.安徽理工大学 土木建筑学院,安徽 淮南 232000;4.淮河能源(集团)股份有限责任公司,安徽 淮南 232000)

随着浅部煤矿资源逐渐枯竭,煤矿开采不断向深部转移[1]。但随着开采深度的增加,顶板事故也逐年加剧,据不完全统计,煤矿历年因顶板事故死亡人数占煤矿各类事故死亡总人数的35%~40%,顶板事故已成为我国煤矿各类事故中发生频率最高、死亡人数最多的事故[2]。顶板事故因其分布范围广、类型多样和机理复杂而具有多发性、散发性、偶发性的特点,给事故预防治理带来很大困难。顶板事故严重影响了人民生产生活以及国民经济的发展,同时也对社会造成了严重的不良影响[3,4]。

为有效预防和治理深部顶板灾害,科技部《国家中长期科学与技术发展规划(2006—2022年)》中明确提出“以信息、智能化技术应用为先导,重点研发监测、预警技术”。为此,许多学者做了大量研究,研究了煤岩体失稳破坏特点及诱使其失稳的因素,并分析了煤岩体破坏过程中产生的红外、声波、微震、电磁辐射等物理信息及其捕捉技术[5,7],这些一般为宏观采场回采过程中远场岩层的采动响应监测,如岩层运动、破坏等。李虎威[8]、李正杰[9]、柴敬[10]等对深部巷道围岩监测研究,通过光纤光缆传感器的原理和受力特征监测顶板巷道围岩,提出了一种可进行实时在线监测和长期监测的矿压监测系统。马念杰[11]、袁亮[12]、余国锋[13]等从顶板巷道围岩破坏特征的角度研究了巷道围岩塑性区的演化规律及其致灾机理,优化顶板灾害的监测系统和仪器。周李兵,闫相宏等在顶板围岩的深部和浅部埋入位移传感器[14,15],利用多因素分析法和锚杆最大延伸值法确定顶板离层的报警阈值,设计了一种顶板离层监测系统。杜岩,霍磊晨等在边坡工程监测预警中引入多种时域动力学监测指标[16],通过振动幅值、峭度指标等时域动力学指标监测,可有效识别岩体分离破坏前兆现象。陈佳林,付恩三基于神经网络模型,提出了柔性神经元网络的决策树风险预警模型[17]。康红普[18]、谭云亮[19]、何富连[20]等人对巷道顶板灾害成因机制研究,提出深部高应力、高采动等复杂地质条件,顶板灾害发生频率更高,致灾过程与演化机制不明确,导致顶板灾害难以被监测。以上研究成果为矿山灾害顶板灾害机制和预警提供了理论基础和技术手段,然而,由于矿山地质条件的不稳定性,灾害形成机制复杂,顶板监测装置及技术落后,现场监测智能化低、信息化程度低,导致预警指标很难进行准确评估,目前国内外尚缺乏行之有效的顶板监测设备,难以实现灾害的有效预警[21]。

基于以上原因,研发了一种分布式实时监测测力锚杆系统,对巷道锚杆支护设计优化和顶板安全,提供了数据支撑和保障,为推动巷道支护体工况监测技术的进步和发展,实现煤矿安全开采具有重要意义。

1 分布式实时监测测力锚杆的开发

1.1 分布式实时监测测力锚杆的监测原理

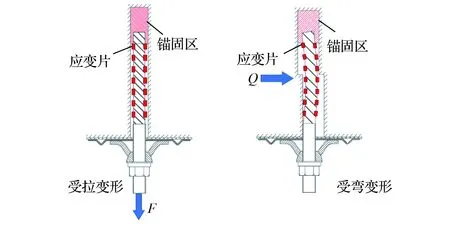

测力锚杆应变技术监测原理是根据惠斯通电桥平衡原理,惠斯通电桥由四个同等阻值的电阻组合而成,适用于检测电阻的微小变化。当测力锚杆杆体传感器受力后,测点i应变片会随着杆体变形而拉伸或收缩,从而改变电阻值,引起输出电压变化,反应应变片应变大小,当作用在测力锚杆杆体轴向载荷过大时,杆体会发生弯曲,测点i左侧测点应变片和右侧测点应变片会随着杆体形变发生变形,从而引起电压变化,反应锚杆杆体的弯曲变形,应变片随锚杆杆体变形如图1所示,实现对锚杆的轴向受力、弯曲受力等参数监测。

图1 轴力、弯矩等多参数监测

惠斯通电桥原理如图2所示,传统测力锚杆应变片为半桥布置,而团队研发的测力锚杆应变片为全桥布置,可实现温度自补偿无需设置温度补偿应变片,同时测量精确度为半桥的两倍。当测力锚杆杆体受力时,杆体形变所产生的拉伸应变、拉伸应力、轴力参数,可根据公式计算得出:

式中,U0为电压变化量,V;R1、R2、R3、R4为应变片电阻,全对称时R1=R2=R3=R4,Ω;U为电压,V;K为敏感系数;εi为i测点应变。

图2 惠斯通电桥

1)拉伸应变、拉伸应力、轴力:

式中,Pi为轴力参数,kN;S为横截面积,cm2。

2)弯曲应变、弯曲应力、弯矩:

式中,Mi为弯矩,kN/m;E为弹性模量,Pa。

测力锚杆内的应变片数据通过智能采集电路板读取,采集板主要由STM32L030单片机、RS485、ADC采集电路、多路开关以及电源电路构成,其中STM32单片机是测力锚杆的处理器,对上通过RS485与中继站的RS485_B进行交互,ADC采集电路将多选一开关切换进来的传感器信号转换成数字信号,并将数据上传给中继站,电源电路主要为网关的各个模块供电。

1.2 测力锚杆研发系统设计

目前的矿用监测仪器在矿山顶板灾害发生时,对于矿灾的前兆讯息无法做到实时监测和精准感知感知,更无法实现提前预警。

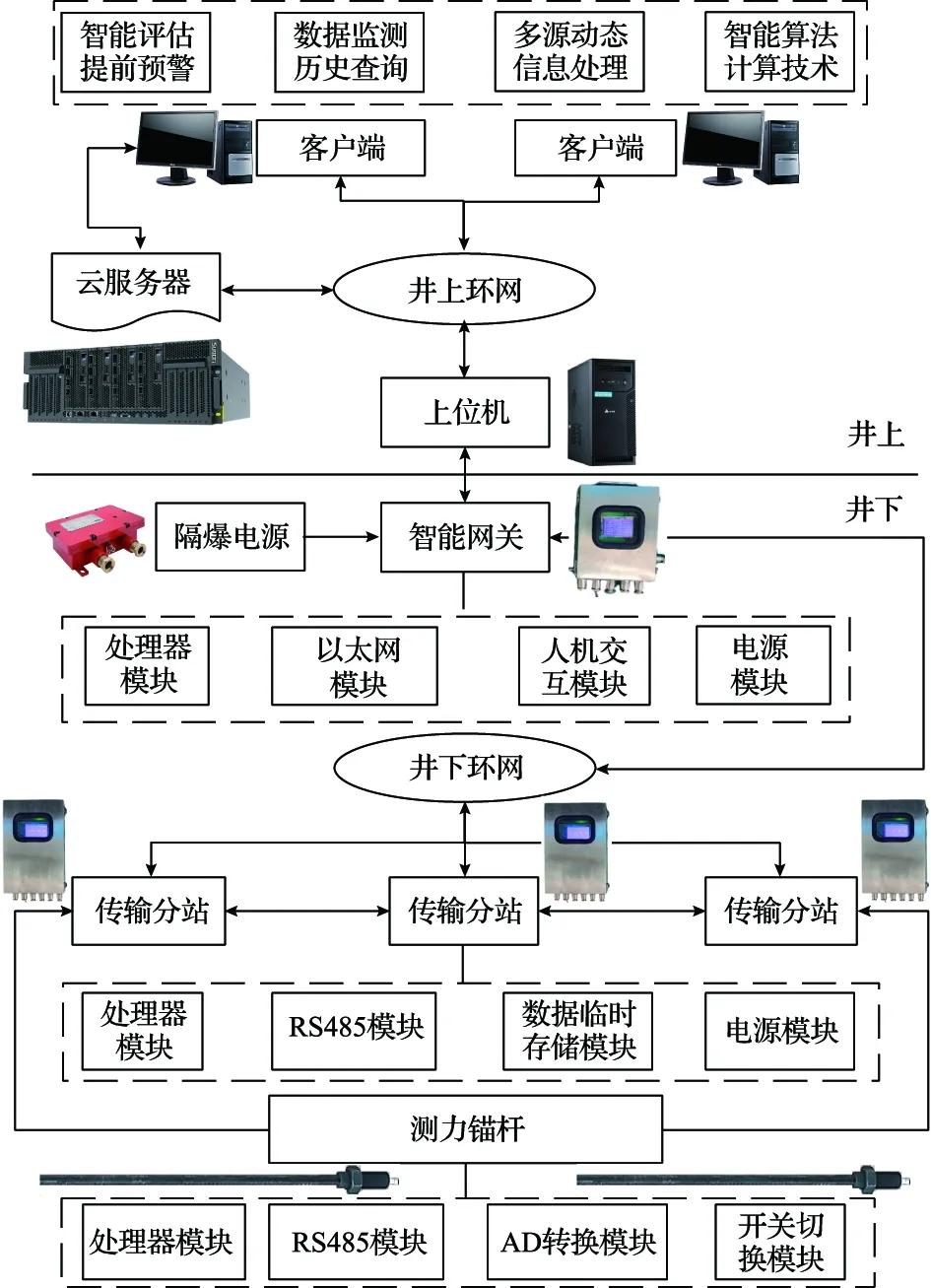

为解决此难题,团队研发一款分布式实时监测测力锚杆,提出了该科研成果的研发的系统,分布式实时监测测力锚杆系统框架如图3所示。

图3 分布式实时监测测力锚杆系统框架

设计的科研成果包括井下的传感器(测力锚杆)、传输分站、智能网关和井上的上位机(云平台系统)。

测力锚杆:内置核心电路板采用超低功耗的Cortex-M0处理器、24位高精度的ADC专用芯片,以及低延迟,低内阻的多选一通道开关,使其具备高精度,高稳定性的数据采集能力,主要功能将外部的受力或者形变量通过专用ADC芯片进行相应的数字量化,通过标定工艺获取准确锚杆的受力值,并将数据通过485总线上传至数据传输分站。

传输分站:核心电路板采用高性能低功耗的Cortex-H7单片机处理器和高性能RS485通讯专用芯片,并搭配上低延时的嵌入式软件系统,使其具备实时数据采集、长距离通讯传输能力,数据传输分站对上通过一路RS485总线与智能网关进行数据、命令交互,对下则通过另一路RS485总线负责对多个数据采集器进行数据采集控制和数据汇集。

智能网关:采用高能效比的I.MX6ULL ARM嵌入式硬件平台,并搭配上专用深度定制的Linux操作系统,使其具有实时多任务巡检,大数量载荷存储,实时数据上传的能力,智能网关是该系统的核心组件起承上启下的作用,对下主要功能是通过RS485负责对其下一级的多个数据传输分站的进行定时巡检,数据收集,数据的存储,对上通过以太网实时将数据、参数配置信息上传至地面服务器。

上位机(云平台系统):通过融合Java语言和MQTT消息服务器和云服务器等先进的互联网技术,实现了分布式的支持多矿山的顶板多源传感器信息统一管理,包括井下物联网传感器数据统一采集和相关场景下设备信息的管理和安全预警相关处理功能。

科研成果整体系统框架实现由地到云分布式多灾源实时监测预警的测力锚杆组网系统。

1.3 分布式实时监测测力锚杆设计方案和制备

1.3.1 测力锚杆结构设计

分布式实时监测测力锚杆主要由螺纹钢、电阻式应变片、连接线、锚杆套筒、智能采集电路板以及航空插头组成。

1)传感器主要负责监测、传输锚杆的受力情况。

2)智能采集电路板将传感器的压力值转化为数字信号,由采集分站分析数据后,上传至监测云平台。

3)监测云平台便于用户实时监测锚杆受力情况,根据反馈的信息即使调整支护参数,为井下顶板安全预警提供有效方法。

经过我们与盲人的深入交流,结合上网分析查阅,我们发现盲人在病患方面有较多顾虑,并且医疗器械方面的温度计没有针对盲人研发专门的盲人用便捷温度计。于是我们小组希望针对盲人设计其专门使用的温度计,以改善盲人的生活质量。

图4 分布式测力锚杆设计

分布式实时监测测力锚杆的设计如图4所示,其构造原理是通过在图4中螺纹钢两侧对称部位开设两条安装横槽,并在不同位置布置应变片,从而实现锚杆分布式监测的目的;并将应变片通过导线连接至锚杆尾部的智能采集板;智能采集板放置在锚杆尾部通过螺纹连接的套筒内,套筒可有效保护电路板,设计方案操作便捷、有利于现场操作。套筒尾部布置航空插头可通过导线与采集分站连接,并起到防止湿气、灰尘侵入套筒内部,以保护智能电路板;测力锚杆杆体可通过锚固剂固定在顶板上。

智能集成电路板:分布式实时监测测力锚杆系统的测量原理是以电阻应变片构成的全桥差分电路为基础,当锚杆受力时,桥式电路产生电压差变化,根据电压差对外部受力进行分析和测量。智能集成电路板由以下模块构成,智能控制模块控制传感器工作;AD转换模,实现模拟电压信号转化成数字信号;开关切换模块,实现外部分布式应变片选择一路进行采集;数据通讯模块(有线和无线),实现与中继站的通讯功能。主要功能是数据采集、存储、传输,实现实时监测。该设计主要适用于煤矿巷道中锚杆应力状态的监测。

测力锚杆系统的监测云平台可实现井下物联网设备的参数设置及状态查询、设备采集的数据、实现数据的云端存储及查询、实现数据的云端图形分析、符合条件的异常数据的预警处理,当数据达到安全阀值时进行安全预警。

1.3.2 制备工艺

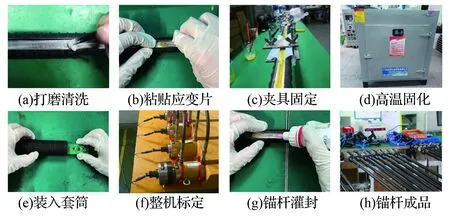

设计了分布式实时监测测力锚杆组装工艺流程,如图5所示,具体流程如下:

图5 分布式实时监测测力锚杆生产流程

1)锚杆两侧铣槽,以便于沿杆体轴向安装若干应变片,应变片之间通过导线连接至锚杆尾部套筒的集成电路板上,实现分布式监测。

2)打磨清洗,使用丙酮清洗锚杆横槽表面,标记打磨位置,抛光、表面处理面积为3~5倍,除油污、锈斑、氧化膜等,防止应变片与锚杆接触不充分而导致误差。

3)应变片粘贴,打磨清洗后,配置好胶水,用涂胶笔将粘合剂涂于应变片背面,将应变片沿着锚杆横槽轴向布置,为做好防护措施,用聚四氟乙烯薄膜和橡胶板固定,用测力锚杆专用夹具固定应变片。

4)高温固化,将固定好的锚杆放入烘箱,设置温度135℃,烘箱按2~3℃/min升温至135℃,保温两小时后散热,取出锚杆,卸下夹具后再次进入烘箱,设置165℃保温2h后散热,用三防漆对锚杆进行防护,以保障应变片的精准度。

5)应变片引线,用电焊机将应变片的安装脚接入智能集成电路板,将智能集成电路板放入锚杆套筒中,锚杆套筒通过螺纹连接固定在螺纹钢尾部,锚杆套筒的尾部布置航空插头,连接至监测分站。

6)测力锚杆标定,将测力锚杆放入标定工装中模拟岩壁作用,使用锚杆拉拔仪施加不同载荷并采集传感器数据,使用标定软件对测力锚杆进行自动标定。

7)灌封,把标定合格的测力锚杆放置水平,垫上塑料薄膜,锚杆螺纹处用橡皮泥密封好,取配置好的灌封胶搅拌至微微发热后从锚杆的一端开始缓慢灌封,灌封时用胶量均匀,室温固化后组装。

1.4 分布式实时监测测力锚杆的标定

锚杆工作过程中,要经历弹性阶段和塑性阶段,根据每个阶段考察的指标不同,采用分段式标定,在弹性阶段采用标准应力仪进行标定,塑性阶段采用应变仪。由电阻式应变片监测原理可知,应变片的电压变化量与锚杆所受载荷成线性关系,采用最小二乘法进行标定,将最小二乘法算法的开源代码烧录到智能集成电路板,通过标定软件输出一些列的力值y0,y1,y2,…,yn,并记录每个力值此对于的电压量x0,x1,x2,…,xn,获得标准的K,b值,实现自动标定。标定曲线如图6所示,根据标定方程算出应变片实际载荷与标准载荷,标定后拟合度高,误差小,分布式测力锚杆精准度高,能准确反应锚杆在巷道中的受力变化。

图6 测力锚杆标定曲线

1.5 测力锚杆的安装

分布式实时监测测力锚杆安装工艺与普通锚杆安装工艺相同,具体的安装工艺流程包括:锚杆钻机打眼,安装树脂锚固剂,插入测力锚杆杆体,安装托盘,拧紧螺母施加预紧力,用航空插头将测力锚杆与采集分站连接。

2 工程应用

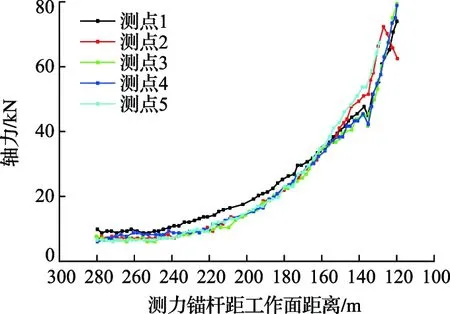

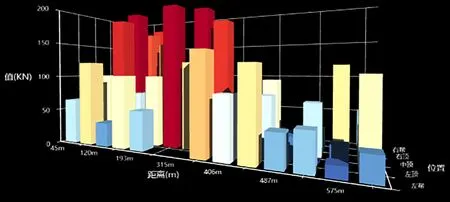

测力锚杆在淮南矿业顾桥矿1126(1)辅助运输巷应用,1126(1)辅助运输巷设计长度3013m,巷道净宽×净高=6000×3800mm,工作面标高范围为-906.2~-795.3m,主要用于工作面掘进时的进风、行人、进出材料、设备等,另外还用于工作面回采时期回风使用。沿空掘巷道发现强采动影响下锚杆轴力响应规律如图7所示,采动对锚杆轴力影响范围可高达200m,强动压范围内锚杆轴力普遍在100kN左右,与未受采动影响阶段相比锚杆轴力提高3~10倍。

图7 顾桥矿1126(1)轨道巷回采顶板轴力与距工作面距离曲线关系

在掘进期间,位于距1126(1)辅助运输巷联络巷拨门口向里448m处,面向迎头方向,左帮中,为沿空小煤柱中部位置,在原支护处以端锚方式补打测力锚杆。

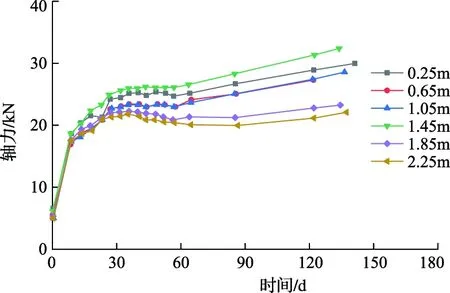

锚杆轴力历时曲线如图8所示,由图8可以看出,在3月29日至5月9日锚杆测点轴力上升较快,增阻明显,表明顶板该段时间内较为活跃,锚杆增阻体现了锚杆对围岩的控制作用,5月9日之后锚杆工阻随时间没有明显变化,总体来说锚杆增阻平缓,体现了顶板的稳定。

图8 顾桥矿1126(1)掘进期间锚杆轴力历时曲线

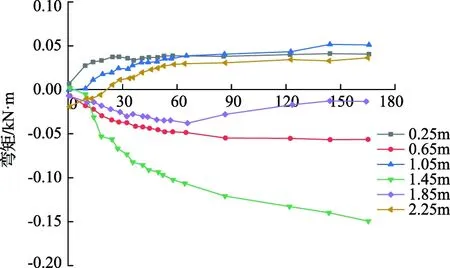

锚杆弯矩历时曲线如图9所示,由图9可以看出锚杆杆体各部分弯矩沿时间增阻平缓,工阻较小,也反映了此锚杆能较好地控制煤左帮。

图9 顾桥矿1126(1)掘进期间锚杆弯矩历时曲线

测力锚杆于山西汾西高阳煤矿21105工作面运输巷应用,21105运输巷分布式实时监测测力锚杆布置,随掘进方向测站50m间距,共15个测站。

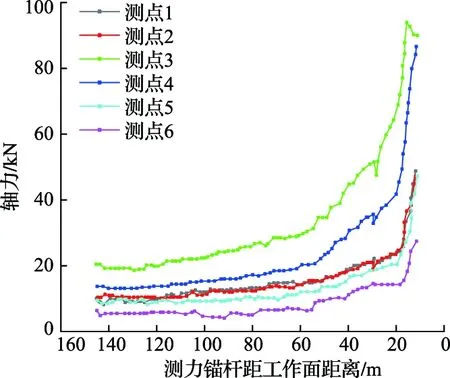

21105工作面运输巷0214测站轴力与距回采工作面距离曲线关系如图10所示,揭示了高阳煤矿沿空留巷工作面推进顶板锚杆轴力演化特征,均表现强动压范围内锚杆迅速增阻的特征。根据轴力的增长幅度可划分为三个区,即非超前支承应力区、采动影响区、剧烈影响区。其中50m以内为剧烈影响区,要加强巷道支护质量巡查工作。

图10 工作面推进顶板锚杆轴力与距回采工作面距离曲线关系

锚杆轴力最大值分布可视化如图11所示,根据测点数据变化情况,系统采用综合预警指标对巷道支护状态进行预警,综合预警指标W=k1index(△σ)+k2index(△ε)+k3index([L])+k4index+(|[k]|)+k5index([△F]) +k6index(|△F/t|),其中△σ=[σ]-σ,△ε=[ε]-ε,其中△σ=[σ]-σ,△ε=[ε]-ε,所述综合预警指标W用于表征锚杆或锚索工况的危险程度。k1~k6为权重,不同地质条件权重不同,当符合以下任一条件时,即进行报警。

图11 锚杆轴力最大分布可视化

强度预警:当锚杆的工作应力大于杆体强度时,则进行报警,其判别方法是:σ>[σ],式中,[σ]为强度预警指标;σ为锚杆的实际工作应力值。

应变预警:当锚杆的工作应变大于杆体应变极限时,则进行报警,其判别方法是:ε>[ε],式中,[ε]为应变预警指标;ε为锚杆的实际工作应变值。

中性点预警:根据锚杆的受力中性点进行失锚预警,其判别方法是:L>[L];[L]为中性点预警指标;L为中性点与起始锚固点间的距离。

应力切线预警:根据锚杆的工作阻力的急增或急减进行预警,其判别方法是:|[k]|>[|[k]|],|[k]|为应力切线预警指标;k为该时间点处应力切线的斜率。

工作阻力衰减性预警:通过阻力衰减幅度及速率进行预警,其判别方法是:△F>[△F],△F/t|>[v],式中,[△F]为阻力衰减幅度预警指标;[v]为阻力衰减速率预警指标;△F为实际阻力衰减幅度,t为时间。

3 结 论

1)给出了分布式实时监测测力锚杆的监测原理、系统架构和制备工艺,该科研成果实现“由地到云”分布式多灾源实时监测预警的测力锚杆组网系统,其安装简便,灵敏度高,误差小。

2)分布式实时监测测力锚杆系统可实现动态实时监测锚杆轴力、弯矩等工况信息,当杆体某处轴力超过安全阈值时,系统会发出安全预警信息。

3)分布式实时监测测力锚杆在淮南顾桥矿1126(1)辅助运输巷和山西汾西高阳煤矿21105工作面运输巷成功应用,依据监测成果分析了锚杆轴力、弯矩演化规律,揭示了该巷道采动期间锚杆的工况响应规律。

4)测力锚杆的监测成果表明,该系统实现了巷道锚杆支护安全预警,为保障煤矿安全开采具有重要意义。