典型箱梁在顶推施工过程中的局部受力研究

2023-01-09孙杰

孙 杰

(宁波杭州湾新区海泽市政投资有限公司,浙江 宁波 315336)

1 引言

我国已全面建成小康社会、实现第一个百年奋斗目标,正全力向全面建设社会主义现代化国家奋进。一系列国民经济社会重大战略目标的实现离不开我国基础建设的发展,一大批桥梁建设的重大工程应运而生。随着桥梁建设的发展,面对复杂多变的环境,桥梁施工技术不断革新。遇到桥下有行车、通航要求或因地理条件无法搭设支架等情况时,顶推法显示出其优势。

随着我国桥梁建设事业的飞速发展,顶推法由于其优势明显,在桥梁建设中广泛应用。顶推法施工技术在早期主要利用卷扬机进行了拖拉,而现代顶推法施工多采用千斤顶进行推进,同时将滚筒替换成板式滑块。为定性和定量的研究顶推过程结构受力情况,许多学者对顶推施工过程中桥梁受力情况进行了大量的研究。目前虽对顶推施工法进行了大量的研究,但针对与顶推施工过程中,主梁局部受力情况的研究还较少。

为研究典型主梁在顶推施工过程中局部受力特点,文章选取某市政大桥作为工程背景,利用Ansys建立主梁节段的有限元模型,进行施工阶段的模拟。得到最不利工况,并针对最不利工况提供设计建议。

2 项目概况

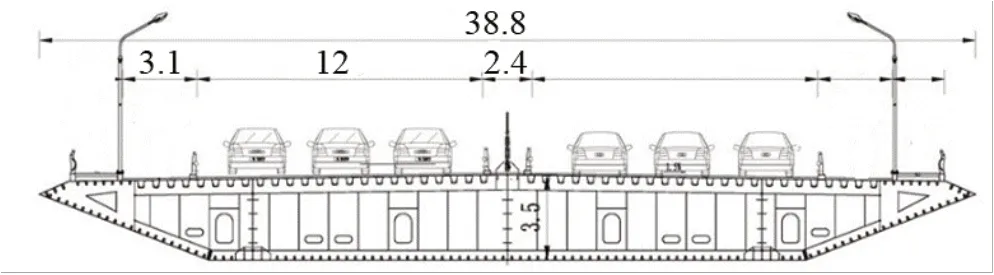

项目位于重庆主城区,为了满足较大市区的通车需求,该桥主梁设计为单箱四室流线型箱梁,主梁宽度较宽,标准节段主梁宽度为35.4 m,高度为3.5 m,如图1。

图1 主梁标准断面图(m)

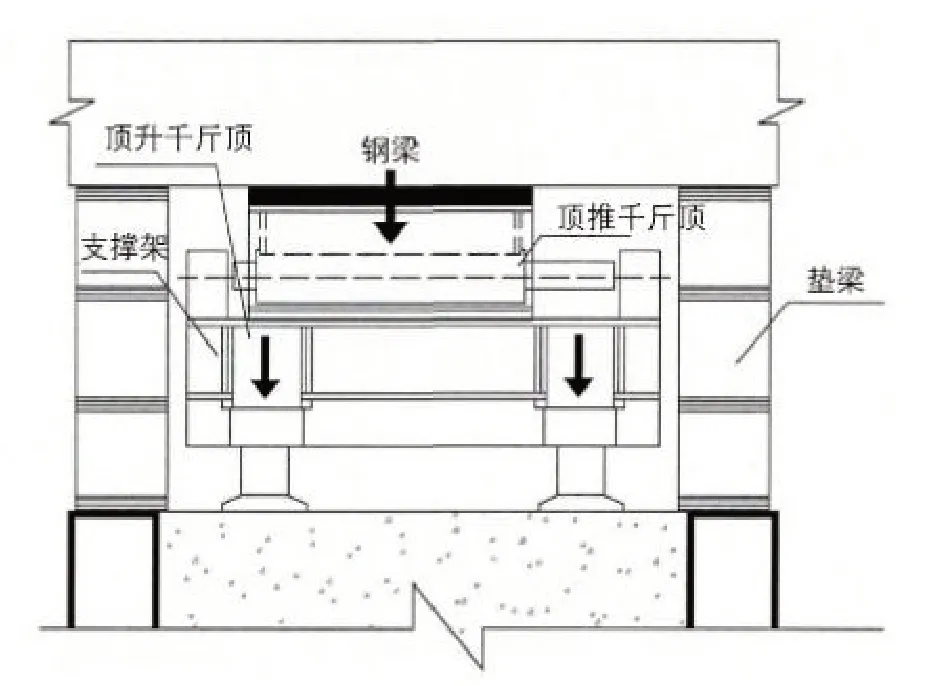

由于该桥位于重庆主城区,考虑到桥下有通车需求,该桥采用顶推施工法进行桥梁架设。根据现场环境、经济效益等条件最终决定采用步履式顶推法进行施工。根据现场条件和通航要求在主跨之间搭建6个临时墩,临时墩跨距为15 m+5 m×20 m+18 m。临时支墩上安装三层分配梁、高度调整垫座、顶推装置等。三层分配梁将墩顶所受压力均匀分配到下部管桩承重结构,高度调整垫座用于顶推过程中的墩顶标高调整及落梁作业。完成后,将组装好的箱梁吊运至顶推平台,后采用步履式顶推系统顶推钢箱梁到指定位置,步骤循环直至所有梁端落位。最后进行全桥线性调整。顶推步骤示意图如图2。

图2 顶推流程示意图

在顶推施工过程中,最首要的任务是保证其过程安全平稳,因此选用了多点顶推的方式进行。步履式顶推系统主要步骤可以简化为顶、推、降、缩四个阶段,每个阶段对系统精度都有很高的要求。顶推系统采用集中控制系统,依靠电液比例控制技术,有极高的精确度。在顶推施工过程中,存在着跨度大,坡度大等问题,同时在顶推过程中箱梁本身存在线性难以控制等技术难题。这些施工难题带来的是施工过程中结构受力的变化。需要进行专门的受力计算以确保安全。由于顶推过程中存在临时墩有高差的问题,所以选用了多点顶推方案。多点顶推可以在桥梁施工过程中提供竖向顶升和水平推进两种方式,这样可以在顶推的过程中通过竖向千斤顶去调节桥梁纵向上的高差。

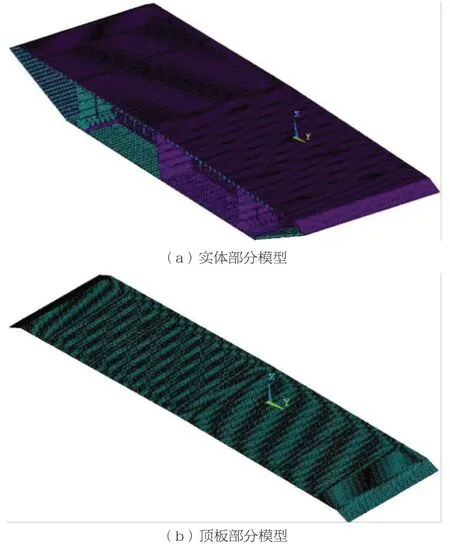

3 有限元模型

计算采用有限元分析软件Ansys进行。局部实体模型采用板单元,实体部分为一个标准节段;其余位置采用梁单元建模。在实体模型底部有支撑的位置,用弹性支撑,模型中用弹簧单元以实现。梁单元模型均只考虑竖向约束。弹簧单元的刚度由橡胶垫的尺寸决定,橡胶的弹性模量根据工程数据,取7.4 MPa。各部件有限元模型如图3。

图3 各部件有限元模型

4 计算结果

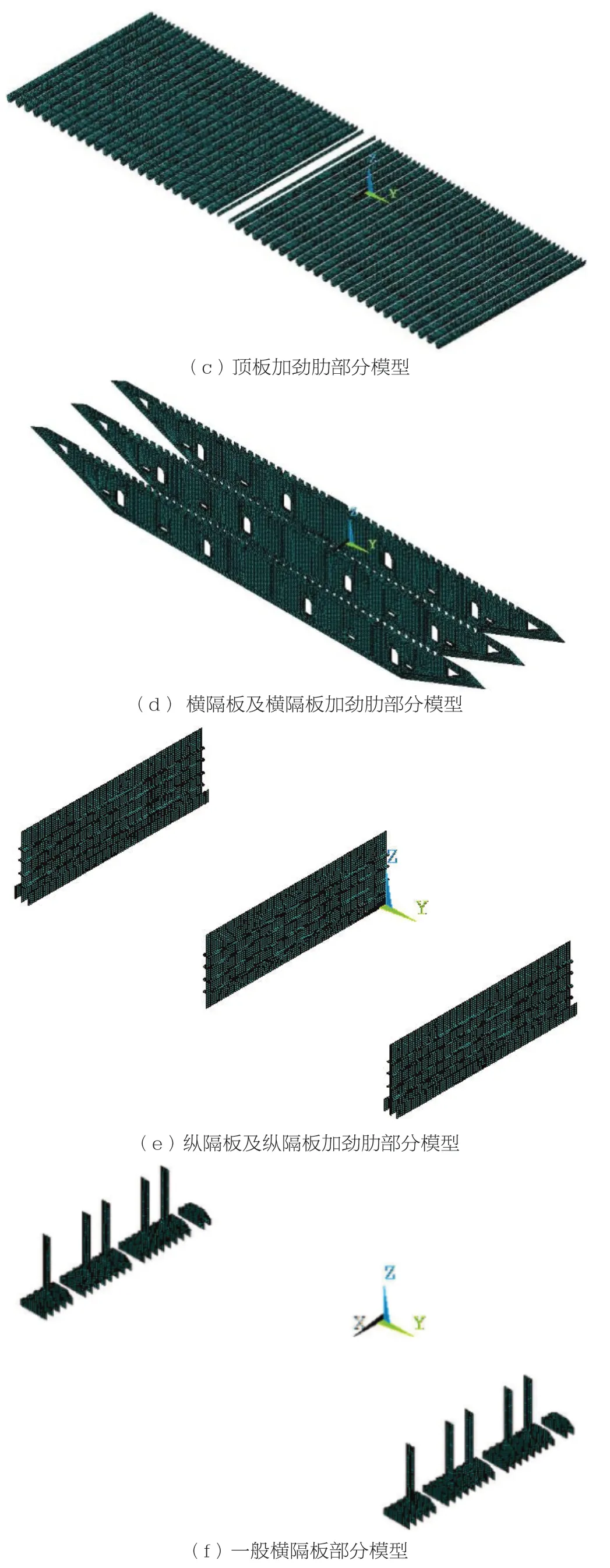

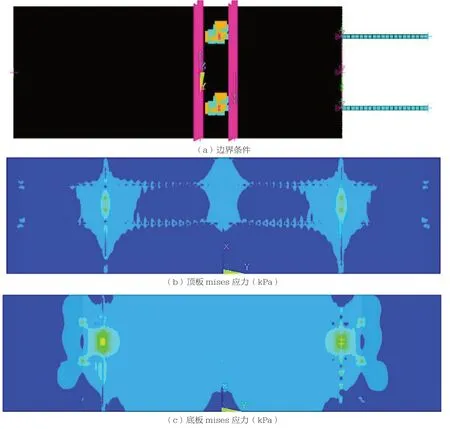

根据施工流程和最不利条件选择四种工况,四种工况分别为:①顶推最大悬臂30,前面导梁无支撑。②顶推最大悬臂30 m,此时导梁前进处有支撑。③一跨完成时,导梁处在悬臂状态。④两跨完成时,导梁处在悬臂状态。同时根据不同的工况设置不一样的边界条件。由于篇幅限制,仅展示工况一时顶板和底板的有限元计算图,如图4。

图4 部分有限元计算结果

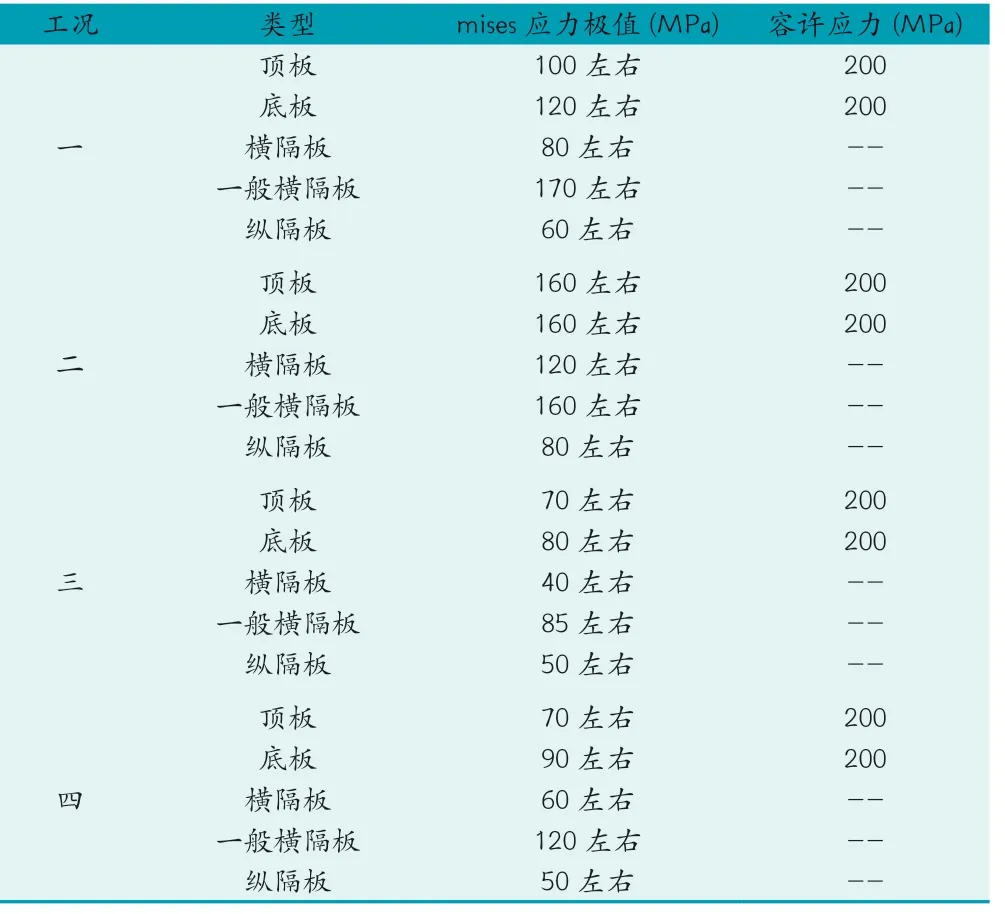

从结果中可以看出,在各项工况下mises应力极值在允许范围内。根据有限元应力云图显示最大应力位置出现在纵膈板横向加劲肋与底板横向加劲肋相交的角点位置,值得在设计阶段引起重视。横向对比四种工况,工况二时各部件所受应力最大,在施工过程中值得注意。

最终各工况计算结果如表1。

表1 各工况计算结果

5 结论

文章以典型箱梁在顶推施工过程中主梁局部受力特性为研究对象,通过构建Ansys建立三维有限元模型进行计算分析,设置了四种工况。计算结果表明:

(1)在支墩间距30 m的情况下进行顶推,钢箱梁梁体受力满足要求。

(2)从结果来看,纵膈板横向加劲肋与底板横向加劲肋相交的角点位置出现最大应力,建议在设计时进行处理。

(3)计算时支点位置下方采用理想的弹性支承考虑,在滑道设置时应充分考虑钢箱梁的转角变形,以柔性的支点构造适应其变形。

研究结果表明,顶推法在施工过程中可能会出现局部构件应力集中的情况,在设计时应予以重视。