B位离子掺杂对LaSrFeMO6催化剂结构及性能的影响

2023-01-09吴梦龙郑建东

王 玮,吴梦龙,吴 凯,郑建东

(滁州学院 材料与化学工程学院,安徽 滁州 239000)

我国是能源生产和消费大国,天然气作为清洁低碳的化石能源,替代传统的煤和石油,可以减少环境污染[1]。天然气主要含有大量甲烷,甲烷较为稳定,需要在高温下才可以完全燃烧,温度过高容易导致空气中氮气转变为氮氧化物污染环境,同时燃烧效率不高。催化燃烧是一种清洁高效的燃烧技术,热效率高,可以有效消除氮氧化物和一氧化碳排放,近些年来成为学者的研究热点[2]。

甲烷催化燃烧对催化剂的要求较高:一方面要求催化剂的结构稳定,另一方面要求催化剂具有较高的活性[3]。目前常用的催化剂有铂、钯等贵金属催化剂和六铝酸盐等金属氧化物催化剂。贵金属催化剂能够在较低温度下催化甲烷燃烧,因此被广泛研究,但较差的热稳定性和较高的成本限制了它大规模的工业化应用[4]。钙钛矿复合型氧化物催化剂具有稳定的晶型和良好的热稳定性[5],能够在高温下稳定存在。其中,双钙钛矿复合型催化剂相较于传统的单钙钛矿符合型催化剂具有更良好的催化性能,晶型结构为A2B2O6。A通常为碱金属或者稀土元素,主要作用是稳定整体结构;B通常是过渡金属元素,主要为可变价金属离子,有利于发生氧化还原反应,保证催化剂具有较高活性[6]。张慧敏等[7]以柠檬酸为络合剂,采用溶胶凝胶法制备了La2CoAlO6,并将其用于甲烷催化燃烧活性,起燃温度和完全转化温度分别为 434.1℃ 和 657.4℃。汪正红等[8]用溶胶凝胶法合成了双钙钛矿结构Sr2Fe1-xMgxMoO6催化剂,该催化剂具有较好的甲烷催化燃烧活性。杨信伟等[9]通过酸蚀钙钛矿催化剂,改变了钙钛矿结构,增强催化剂的性能。相比未酸蚀催化剂,酸蚀催化剂在甲烷催化燃烧中具有更高有活性[10]。目前,采用溶胶凝胶-酸蚀法制备双钙钛矿用于催化甲烷燃烧报道较少。

本工作采用溶胶凝胶-酸蚀法制备了双钙钛矿型 LaSrFeMO6(M=Co,Cr,Mn,Cu,Ni)催化剂,采用XRD,BET,H2-TPR,TG-DSC,SEM等方法对制备的催化剂进行表征,考察了B位离子掺杂对催化剂活性的影响。

1 实验部分

1.1 试剂

La(NO3)3·6H2O,Sr(NO3)2,Fe(NO3)3·9H2O,Ni(NO3)2·6H2O,Co(NO3)2·6H2O,Cr(NO3)3·9H2O ,Mn(NO3)2·6H2O,Cu(NO3)2·3H2O ,C6H8O7·H2O:分析纯,国药集团化学剂有限公司;实验用去离子水:自制。

1.2 催化剂的制备

LaSrFeCoO6催化剂的制备:量取20~30 mL的去离子水配制Co(NO3)2·6H2O水溶液,将其放置在70 ℃磁力搅拌器中搅拌,待溶解后加入10.813 8 g(等物质的量)的柠檬酸使其充分络合,加热成凝胶,再将所得到凝胶放到恒温烘箱中,在120 ℃下保持12 h,取出降温后进行研磨,然后放置于马弗炉中恒温焙烧,在500 ℃和800 ℃各保持3 h。降温后取出加入到5%(w)的硝酸水溶液中,在45 ℃磁力搅拌器上搅拌1 h后抽滤,用乙醇和去离子水交替洗涤,直至溶液为中性[11-14]。并在80 ℃烘箱中干燥2 h。降温取出经研磨、压片,筛分后留取40~60目的试样用于性能测试。

用同样的方法分别制备了LaSrFeCrO6,LaSrFeMnO6,LaSrFeCuO6,LaSrFeNiO6催化剂。

1.3 催化剂的表征

采用德国布鲁克公司D8ADVANCE型X 射线衍射仪进行XRD表征,扫描范围为20°~70°,管电压40 kV,管电流30 mA。采用美国Micromeritics公司Gemini V型全自动物理吸附仪测试试样的比表面积。采用日本电子公司JSM-6510LV型扫描电子显微镜观察催化剂的形貌。采用天津先权公司TP-5080型全自动多用吸附仪考察试样在50~800℃范围的氧化还原能力,升温速率10 ℃/min。采用美国TA公司Q600型同步热分析仪进行TG-DSC表征,测定温度范围是从室温到1 100 ℃。

1.4 催化剂的评价

催化剂活性采用天津津大莱博科技有限公司微型固定床反应器进行评价。催化剂粒径40~60目,用量约300 mg。反应气组成:1%(φ)的CH4,99%(φ)的混合空气,气时空速50 000 h-1。反应后气体采用上海灵华仪器有限公司GC9890A型气相色谱仪在线分析CH4气体的含量,F1D检测。催化剂的活性采用甲烷转化率为10%和90%时所对应的温度T10%和T90%表示。其中,T10%定义为甲烷催化燃烧的起燃温度,T90%定义为甲烷催化燃烧的完全转化温度[15]。

2 结果与讨论

2.1 催化剂的表征结果

2.1.1 XRD及比表面积分析结果

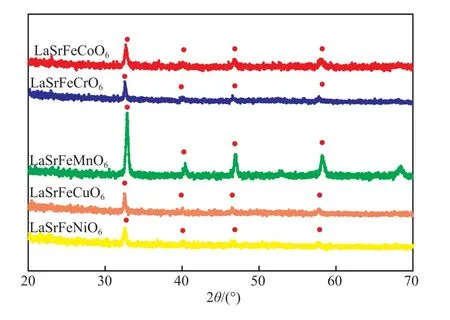

图1为不同B位离子掺杂制备的LaSrFeMO6催化剂的XRD谱图。由图1可知,不同B位离子的LaSrFeMO6催化剂均出现了双钙钛矿型催化剂结构特征衍射峰(2θ=32°,40°,47°,58°),但衍射峰的强度不同,其中,LaSrFeMnO6催化剂的衍射峰强度最高,双钙钛矿型催化剂结构稳定;但催化剂LaSrFeCuO6和LaSrFeNiO6催化剂的衍射峰不太明显。

图1 LaSrFeMO6系列催化剂的XRD谱图Fig.1 XRD spectra of LaSrFeMO6 catalysts.

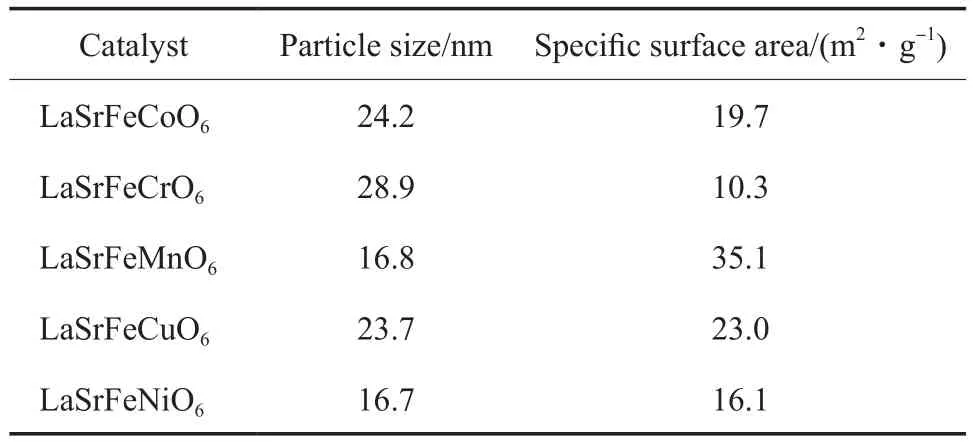

采用谢乐公式[16]计算晶粒的大小,LaSrFeMO6催化剂的粒径和比表面积见表1。不同B位离子掺杂的LaSrFeMO6催化剂的粒径有一定差别,可能与掺杂离子半径有关,LaSrFeCrO6粒径最大为28.9 nm,而LaSrFeNiO6粒径最小为16.7 nm。因Mn2+离子半径为0.067 nm、Ni2+离子半径为0.069 nm,LaSrFeMnO6和 LaSrFeNiO6的粒径基本相同。由表1还可看出,不同B位离子掺杂的LaSrFeMO6催化剂的比表面积存在较大差异,其中,LaSrFeMnO6催化剂的比表面积最大,为35.1 m2/g;LaSrFeCrO6催化剂的比表面积最小,为10.3 m2/g。这可能是因为LaSrFeMO6催化剂的M元素离子半径不同,导致焙烧后的催化剂的粒径和比表面积不同。当掺杂Cr离子时,LaSrFeCrO6催化剂的比表面积会比未掺杂时要低,会出现较大颗粒,从而使催化剂的比表面积变小[17]。在酸蚀过程中,硝酸(H+)对不同阳离子的酸蚀强度不同。酸蚀的双钙钛矿催化剂由于硝酸中的H+对催化剂表面进行腐蚀,不仅增加了催化剂的反应位点,同时增加了催化剂本身的比表面积。由于H+对Co,Cr,Mn,Cu,Ni不同离子的腐蚀效果不同,对催化剂本身的比表面积酸蚀能力不同[14]。在本工作中,H+对LaSrFeMnO6的腐蚀效果较明显,比表面积高达35.1 m2/g,相较关坤禹等[18]制备的LaSrFeMnO6催化剂(比表面积仅为 14.6 m2/g)具有明显提高,说明了硝酸(H+)酸蚀具有提高催化剂比表面积的能力。

表1 LaSrFeMO6催化剂的粒径和比表面积Table 1 The particle size and specific surface area of LaSrFeMO6 catalysts

结合XRD表征结果可知,硝酸(H+)酸蚀处理催化剂对LaSrFeMnO6催化剂影响较大,保持双钙钛矿结构,La离子去除较多。但对LaSrFeMO6(M= Co,Cr,Cu,Ni)催化剂可能破坏了原有的钙钛矿结构,形成了大颗粒结构。

2.1.2 H2-TPR表征结果

图2为不同B位离子掺杂LaSrFeMO6催化剂的H2-TPR曲线。由图2可知,LaSrFeCoO6在469 ℃和718 ℃分别出现了强低温还原峰和强高温还原峰;LaSrFeCrO6在434 ℃和739 ℃分别出现了弱低温还原峰和弱高温还原峰;LaSrFeCuO6在438 ℃出现了强低温还原峰;LaSrFeMnO6在261℃出现了强低温还原峰;LaSrFeNiO6在496 ℃出现了强低温还原峰。由催化剂的还原峰峰面积分析可知,LaSrFeCrO6的耗氢量很低,氧化能力很弱;催化剂LaSrFeCoO6具有一定数量的Co4+离子,发生还原时可能由于消耗氢气较多,导致活性氧位增多,相对于其他催化剂具有高温还原峰。本工作通过硝酸(H+)酸蚀处理催化剂,硝酸(H+)腐蚀了部分元素,降低了晶粒尺寸,减低了晶粒表面规整度。产生了大量的反应位点,增加了催化剂自身的晶格氧的含量,从而提高催化剂的氧化还原能力[19]。

图2 LaSrFeMO6催化剂的H2-TPR曲线Fig.2 H2-TPR curves of LaSrFeMO6 catalysts.

2.1.3 SEM表征结果

对800 ℃焙烧后的LaSrFeMnO6催化剂进行SEM表征,结果见图3。由图3可见,经800 ℃焙烧后催化剂出现了双钙钛矿应有的片状和层状结构,整个晶体基本呈现蓬松结构,属于双钙钛矿颗粒聚集的特征形貌[20]。

图3 LaSrFeMnO6催化剂的SEM照片Fig.3 SEM image of LaSrFeMnO6.

2.1.4 TG表征结果

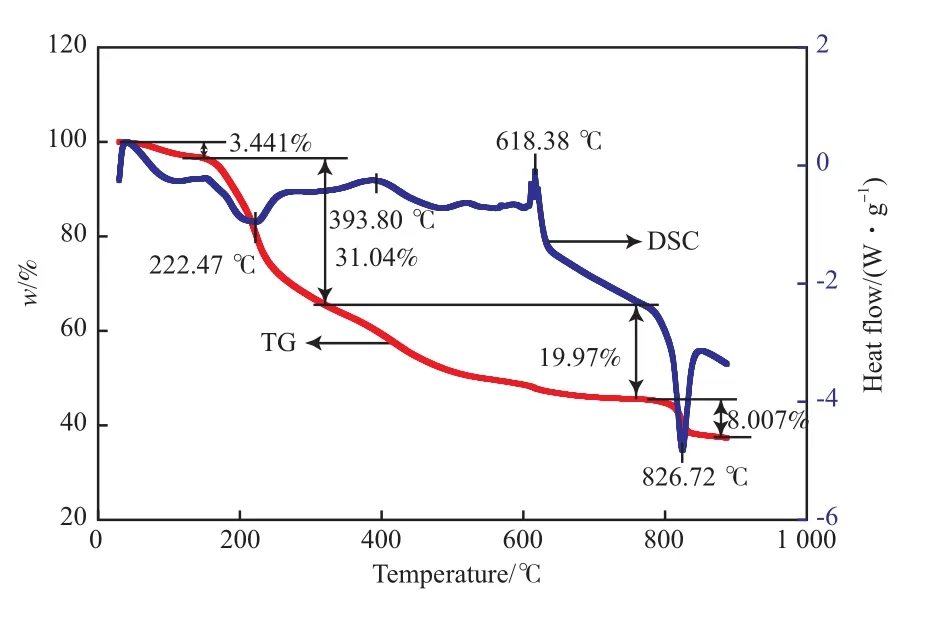

对120 ℃干燥后的LaSrFeMnO6进行TG表征,结果见图4。从图4可看出,在50~380 ℃区间,LaSrFeMnO6干胶前体共减少了34.48%(w),可能是LaSrFeMnO6干胶前体含有的游离态水分逸出和剩余未反应的柠檬酸燃烧氧化分解产生,对应DSC曲线上的吸热峰。在380~760 ℃区间共减少了19.97%(w),这可能是因为金属碳酸盐的剧烈分解;750~800 ℃区间共减少了8.01%(w),可能是各类化合物相互作用失去氧,形成双钙钛矿结构。DSC曲线在826.72 ℃处有一弱吸热峰,但之后在TG曲线上无明显失重。曲线在 800 ℃以后基本保持稳定状态,说明所有的分解反应均已完成,趋于晶体的形成,同时吸收一定的热量[16,21-22]。

图4 LaSrFeMnO6催化剂的TG-DSC曲线Fig.4 TG-DSC curves of LaSrFeMnO6 catalyst.

2.2 催化剂的性能评价结果

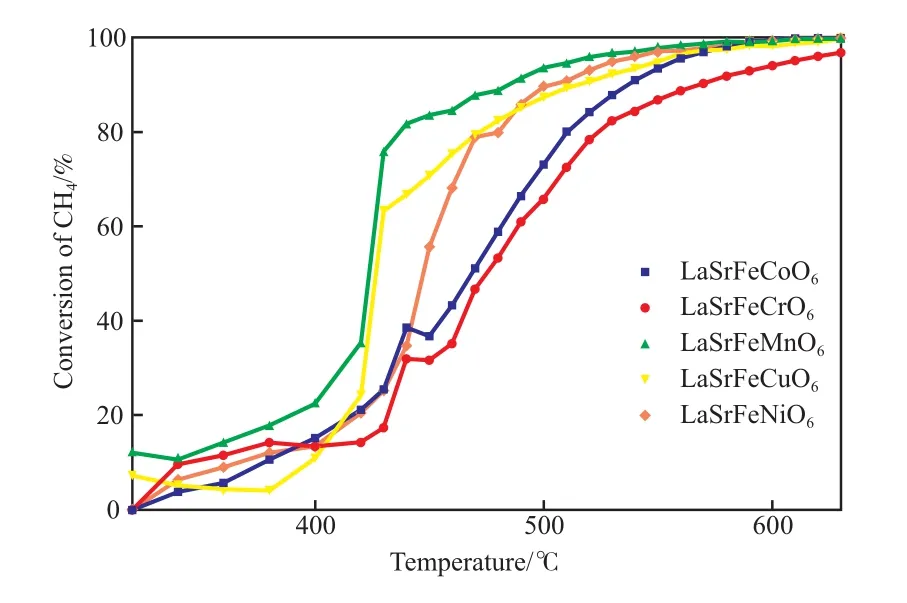

在催化甲烷燃烧过程中,催化剂的活性主要取决于结构中过渡金属离子的氧化还原循环的可逆性,通过氧化还原过程使晶格氧参与反应。本工作通过掺杂Co,Cr,Mn,Cu,Ni等离子,考察了不同的离子与Fe之间的协同催化效应。催化剂的活性测试结果见图5。由图5可知,LaSrFeMO6催化剂催化甲烷燃烧的活性各有不同。其中,LaSrFeMnO6催化甲烷燃烧的活性最好,T10%=339℃,T90%=486 ℃;LaSrFeCuO6催化甲烷燃烧的Tl0%最差(396 ℃),LaSrFeCrO6催化甲烷燃烧的T90%最差(568 ℃)。综合分析,LaSrFeMnO6催化剂被硝酸(H+)酸蚀效果较显著,不仅没有破坏原有的钙钛矿型催化剂的结构,而且增加了催化剂的比表面积及反应位点,提高了催化剂催化甲烷燃烧的能力。而LaSrFeCrO6催化剂可能硝酸(H+)酸蚀效果过于强烈,破坏了原有的钙钛矿结构,导致未能表现出较好的催化性能。

图5 LaSrFeMO6催化剂活性Fig.5 Activity of LaSrFeMO6 series catalysts.

3 结论

1)表征结果显示,制备的LaSrFeMO6催化剂均具有双钙钛矿型结构,不同B位离子掺杂对LaSrFeMO6催化剂的比表面积有较大的影响,LaSrFeMnO6催化剂的比表面积最大,为35.1 m2/g。

2)LaSrFeMnO6催化剂经800 ℃焙烧后,被硝酸(H+)酸蚀效果最显著,不仅形成了稳定的双钙钛矿型催化剂结构,而且增加了催化剂的比表面积及反应位点,提高了催化剂的催化甲烷燃烧的能力。