微型桩群框架结构加固边坡离心模型试验研究

2023-01-09强小俊雷云超吴东东张院生王东坡

强小俊 雷云超 吴东东 张院生 王东坡

1.铁科院(深圳)研究设计院有限公司,广东 深圳 518060;2.成都理工大学地质灾害防治与地质环境保护国家重点实验室,成都 610059

微型桩是边坡预加固、滑坡治理的有效工程措施之一[1-2]。微型桩单桩抗弯承载能力差,常呈空间桁架微型桩体系[3-4],学者对其加固模式和应用效果进行了大量研究。文献[5]提出了网状微型桩加固斜坡的设计方法;文献[6]研究了微型桩的横向受载工作性状;文献[7]对微型桩的排间距与群桩效应的关系进行了研究;文献[8-9]对嵌岩桩的荷载传递特性和抗拔作用机理进行了公式推导及模型验证;文献[4,10-11]基于梁柱方程和p-y曲线提出了一种设计微型桩加固土坡的方法,并通过现场试验和数值模拟,提出了确定微型桩加固土质边坡极限抗力的分析方法,以此研究了微型桩群加固边坡三维复合体形成的临界条件和演化机制;文献[12]进行了坡顶施加竖向荷载下微型群桩加固黄土滑坡的模型试验,研究了微型桩加固滑坡体的承载机制、受力情况和破坏模式;文献[13-15]分别采用千斤顶、振动台和离心机设备对微型桩进行了相关研究。但就微型桩群的应用与发展而言,还需在微型桩群临界嵌固深度、受桩顶框架影响等方面做进一步研究。

实际应急工程中,因地形和工程耗材所限,微型桩常需沿坡面斜向布置进行整体加固,但相关大型模型试验研究极少,理论滞后于实际应用。因此,本文提出一种微型桩群框架结构,进行离心模型试验,分析微型桩群框架结构沿预设滑面斜向布置加固边坡时的受力特征、破坏形式以及边坡的变形破坏模式。

1 离心机物理模型试验

1.1 试验原理

土工离心试验是在ng离心加速度空间中,用1/n的模型与原型应力和应变相等、变形和破坏过程相似,模拟原型的变形与破坏机制。试验在综合考虑模型几何、边界条件和材料刚度因素后,依据试验条件,确定模型的几何相似常数(原型/模型)为27、材料弹性模量相似常数为1、重力加速度相似常数为100,其余相似关系由三个基本量纲导出,见表1。

表1 离心试验原型与模型物理量相似关系

1.2 试验设备

试验采用TLJ-500型土工离心试验机,加速度范围为10g~250g,有效半径4.5 m,100g加速度下最大荷重5 t,250g加速度下最大荷重2 t。试验模型箱内部尺寸为1.2 m(长)×1.0 m(宽)×1.2 m(高),上部无盖板可通过固定导轨放置激光位移传感器,前部为透明有机玻璃;上部和前部均架设高速摄影机,全程录像,为后续试验分析提供资料。

1.3 试验方案

依据GB/T 38509—2020《滑坡防治设计规范》,进行2组模型试验,每组试验制备2个模型,第一组试验模型为A、B,第二组为C、D。试验工况见表2。

表2 试验工况

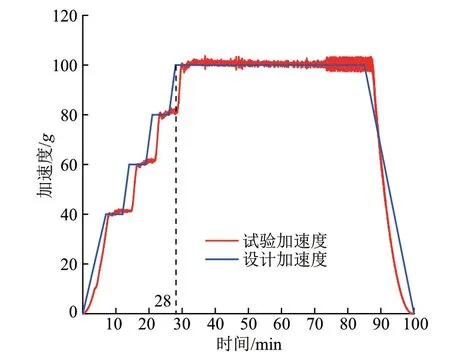

试验模拟边坡在自然环境中1年的变形稳定状况,根据相似比设置n=100,由公式换算可知在离心机中运行时间为53 min。离心加速度设计加载方案及试验实际加载曲线见图1。可知,离心加速度在实际试验中约30 min达到100g后呈平台式稳定运行。

图1 离心加速度加载

1.4 模型设计及制作

1.4.1 滑床及滑体

浇筑滑床前,在模型箱中间嵌入1 cm厚木板作为两个模型间的隔板;在模型箱内壁布置聚乙烯塑料薄膜,使模型的边界条件相似,并减小边坡模型箱侧壁的摩擦力。

滑床采用水灰比0.5的高强石膏模拟基岩。滑体采用粉质黏土分层填筑至设计高度,坡率1∶0.6。为保证土体含水率、重度一致,填筑前将土样按最优含水率16.1%配置,然后分层均匀夯实,每层夯实后厚度10 cm,土体密度1.75 g/cm3。

为探究桩身受力分布,需固定圆弧状滑动面位置,故在滑床与滑体接触面人工布设两层0.12 mm厚聚乙烯塑料薄膜模拟滑面。

1.4.2 微型桩群框架结构模型

微型桩群框架结构模型主要由微型桩和顶部连接梁两部分组成,见图2。本次试验模拟原型直径300 mm微型桩框架结构,综合考虑相似比和试验条件,选取外径为11mm、内径为9 mm、高h(h随坡面变化)的空心铝棒作为微型桩模型材料;尺寸20 mm×10 mm、壁厚1 mm的方形铝管为顶部连接梁材料。依据GB/T 38509—2020,模型桩沿滑床中轴线布设于滑动面上,按照设计间距插入滑床上的设计孔中,沿坡脚方向依次插入第一排—第四排桩,用水灰比0.5的P·O 42.5R水泥浆浇筑桩周,牢固后填土夯实,然后将方形铝管刚性连接至微型桩桩顶临空段(实际采用2 mm铁丝绑扎)。

图2 微型桩群框架结构模型

1.5 试验量测项目

1)位移。采用激光位移传感器对边坡模型进行非接触式高精度变形监测。试验主要监测坡体后缘顶部、坡脚剪出口和靠近坡脚的第三排桩桩顶位移。为监测土体内部位移变形轨迹,在边坡侧面用墨线布置3 cm×3 cm位移网格线,并在交点处粘贴圆形贴纸。

2)桩前土压力。土压力计均匀布置于每层夯实土上,除B模型外,A、C、D模型各预埋土压力计6个置于第二排—第四排桩后2 cm处,即测量第一排—第三排桩前土压力的变化。第二排桩后土压力计预埋在距滑动面2 cm的土体中,第三排桩后土压力计预埋土体深度为4、10、16 cm,第四排桩后土压力计预埋土体深度为3、8 cm。

3)桩身应变。试验通过监测应变间接求得弯矩。由文献[4]可知多排桩加固边坡时,前排桩所受弯矩最大,故在第三排、第四排单桩上桩前和桩后上中下等距对称粘贴6片应变片。

试验量测数据通过离心机配套设备采集,模型及仪器布设剖面如图3所示。其中,模型C、D中土压力测点分别为1#—6#和7#—12#。

图3 模型示意及仪器布设剖面(单位:cm)

2 试验结果分析

2.1 第一组试验

第一组试验进行有、无微型桩群框架结构模型对比,见图4。经离心试验,有微型桩群框架结构的A模型整体无明显滑动位移,仅有一条宽0.2 mm、深0.4 mm,呈弧形的横向裂缝在边坡后缘贯穿,另有少量的次生裂缝;微型桩群框架结构与边坡滑体结合形成桩-土复合结构,提高了边坡的抗剪强度,共同抵抗滑体推力,阻止其下滑。无微型桩群框架结构的B模型发生了整体性滑动,坡体表面形成多条裂缝,在滑坡后缘主要以横向裂缝为主,有两条主裂缝且贯通整个后缘,经测量最大裂缝宽度约为2.1 cm,向下延伸6.3 cm。此外,B模型向前滑移后,A模型坡顶右侧土压力得到释放并向右膨胀,进而在其边坡后缘发育了两条纵向裂缝。

图4 第一组试验后模型俯视图

综上,微型桩群框架结构可有效加固边坡,且在试验过程中结构基本没有明显变形和损坏。

2.2 第二组试验

2.2.1 试验现象

第二组试验进行了微型桩群框架结构在两种不同工况下加固边坡的对比试验,见图5。可知:模型C、D经离心试验沿预设滑动面产生不同程度的滑移、变形和破坏;模型D较模型C变形破坏更大,桩身在滑体表层有不同程度脱空现象。模型C坡顶产生了平均宽度为1.5 cm、深度为6 cm的主裂缝,土体在桩前、桩后微小破坏形成竖向和斜向发展的细小裂缝,平均延伸长度3 cm,坡脚微小鼓胀形成两条竖向裂缝;模型C四排桩桩前、桩后均产生了明显竖向或斜向裂缝,平均延伸长度7 cm,坡脚剪出口有较明显鼓胀,形成2条明显竖向裂缝。模型D坡顶产生了平均宽度为3 cm、深度为8 cm的横向贯通裂缝,由侧壁发展形成4条斜向或横向裂缝,其中第一排桩侧裂缝斜向发展至坡顶。两个模型由坡顶贯通裂缝向滑体内部发育次生滑面,次生滑面延伸至第三排桩附近,距离预设滑动面约9 cm。试验结束后开挖坡体,发现模型C滑面处水泥浇筑表面基本完好,而模型D水泥挤压破坏明显。对桩身弯曲度进行测量,模型C微型桩弯曲度第四排桩最大为6°,模型D第四排桩最大为24°、第一排桩最小为15°。

图5 第二组试验后模型俯视图

2.2.2 位移分析

模型C、D位移-时间曲线见图6。可知,位移随时间对应的离心加速度的增长呈增大趋势,两者正相关。

由图6(a)可知:模型C坡顶沉降呈蠕变趋势,无明显突变;模型D坡顶沉降在约29.55 min(98.4g)时发生突变,最终坡顶沉降是模型C的1.35倍。

由图6(b)、图6(c)可知:模型坡脚、桩顶位移只有一个明显突变点,坡脚突变均发生在约23 min(离心加速度刚增大到80g时),桩顶突变分别发生在约30 min(99.86g)、29 min(84.38g);模型D坡脚最大位移7.28 cm,是模型C(4.96 cm)的1.47倍。结合桩身弯曲程度,将坡脚位移突变的时间点定为模型D桩身屈服点。模型C、D在离心机速度100g平台运行时,模型均未继续发生明显的位移,表明桩身弯曲后仍能使边坡处于相对稳定的状态。

图6 C、D模型位移-时间曲线

模型C、D滑体破坏方式一致,均为后缘裂缝前滑体沿预设滑面的整体滑移,且坡顶主贯通裂缝相对位置一致,不同的变形破坏主要集中在微型桩群桩身以及桩身和滑体表层接触部分;模型C、D的微型群桩框架结构都能有效防止和延缓边坡滑体整体滑移和完全破坏。模型D隔板附近裂缝更发育,主要原因是其滑移沉降更大,导致其滑体上部临空,应力状态发生改变。

2.2.3 桩前土压力分析

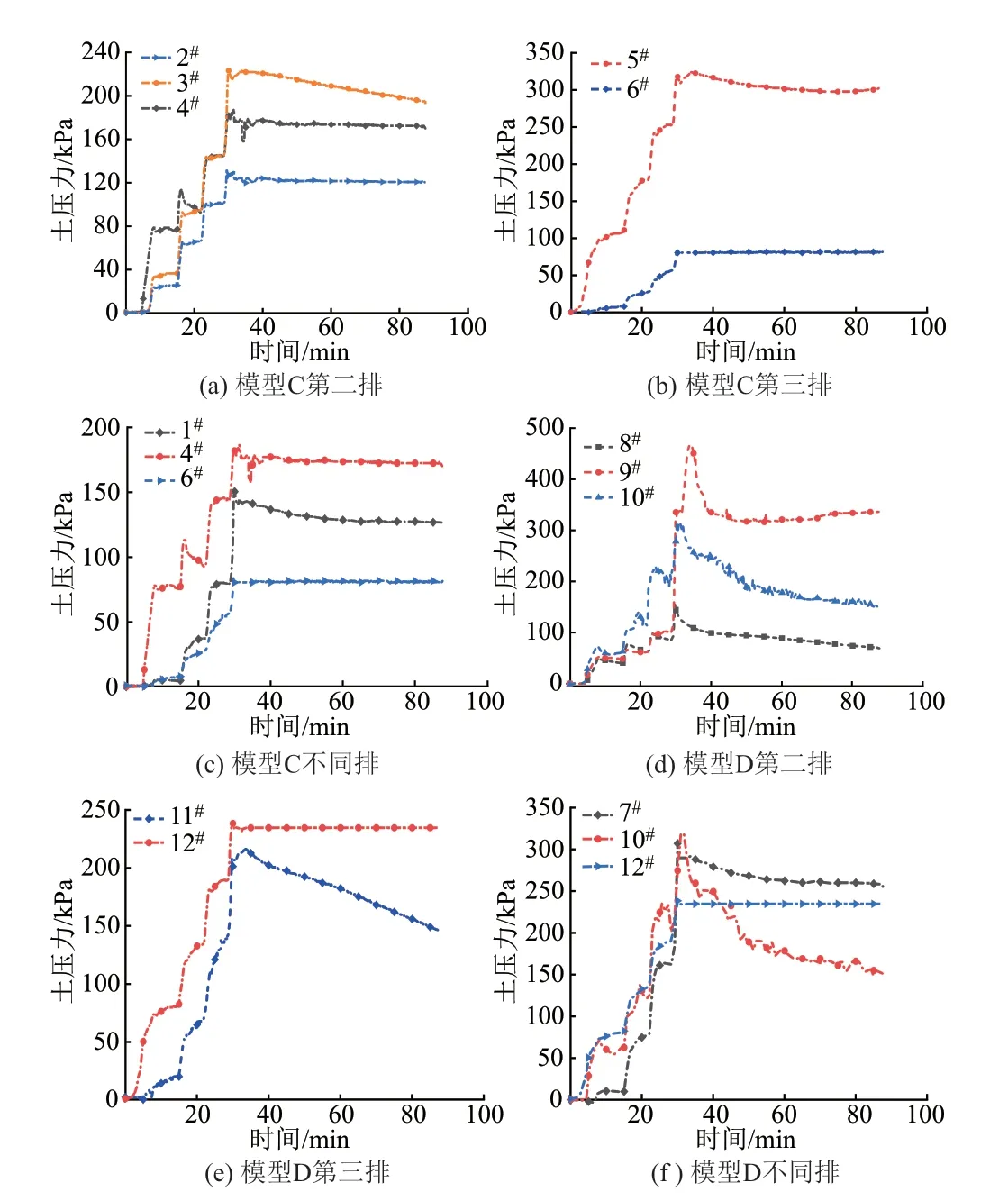

桩前土压力随时间变化曲线见图7。

由图7(a)—图7(c)可知:模型C第二排桩前土压力总体随时间对应加速度的增加呈阶梯平台式增长,其中3#测点土压力在29.63 min(98.34g)突增后持续衰减,这是由于次生滑面使周围土体在向前蠕动时应力松弛;2#—4#测点土压力均在30 min(100g)左右达到峰值,峰值比为1∶1.68∶1.38。第三排桩前土压力变化趋势同第二排桩,滑体底层的推力被第三排桩拦挡了,而中上部的滑体推力集中被拦挡在第四排桩后,导致5#、6#测点土压力大小相差明显;5#测点土压力在34.2 min时上升至峰值321.79 kPa,是6#测点峰值的3.96倍。第一排—第三排桩前滑面处土压力最大为183.14 kPa,峰值比为1.84∶2.24∶1,可知滑面上的土压力主要集中在第2排桩前,且在滑体被第三排桩拦挡后,第一排桩前土压力明显衰减;6#测点位于滑面附近,由于微型桩的拦挡和上覆土层最少,是桩间土压力最小的位置。

由图7(d)—图7(f)可知:模型D中第二排桩前土压力总体亦呈阶梯平台式增长,但相比模型C,在离心加速度100g平台匀速运行时会出现土压力明显衰减现象,观察试验视频和开挖迹象,分析可知微型桩在承载滑体下滑力时发生了屈服,挤压前方土体形成裂隙,且由于滑体底部形成的次生滑面(9#、10#测点之间),9#、10#测点土压力衰减程度大于8#测点。此外,由于微型桩的屈服、内部软弱结构面的形成,在上方的滑体向前微小位移卸荷作用下,10#测点土压力继续衰减,而次生滑面上方的滑体作为一个整体继续作用,土压力在衰减后趋于平稳。其中9#测点土压力通过两个激增变化达到峰值469.7 kPa。12#测点由于滑面上滑体挤压沉降密实处于稳定阶段,而滑体浅层处11#测点由于微型桩弯曲屈服后挤压滑体表面形成裂隙和脱空,且第四排桩前临空,土体应力向前松弛,土压力呈持续衰减趋势。对比滑面上部3个土压力曲线,第一排—第三排桩前滑面处土压力最大为338.32 kPa,峰值比为1.28∶1.41∶1。第二排桩前土压力达到峰值后的衰减对应了微型桩屈服后,10#测点上部土体的裂隙形成以及次生滑面松弛了土体应力,7#测点也受此影响,但软弱结构面发育至第三排桩附近,而滑面上滑体在第四排桩前附近并未形成明显发育的裂隙,在第三排、第四排桩的固定下,桩间土体相对稳定,故12#测点土压力处于稳定峰值。

图7 桩前土压力随时间变化曲线

在滑体荷载传递下,微型群桩框架结构承载性能充分发挥,在设计离心加速度下并未完全破坏,仍起到稳定边坡的抗滑作用;模型C、D滑面处土压力为第二排桩前最大,第一排桩前其次,第三排桩前最小。两个模型的桩前土压力总体增长趋势与离心加速度的加载曲线变化趋势相同。

2.2.4 桩身弯矩分析

不同时刻桩身弯矩沿深度变化曲线见图8。其中受拉侧弯矩为正,受压侧弯矩为负。。

图8 桩身弯矩沿深度变化曲线

由图8可知:模型C、D微型桩的弯矩分布均呈反S形,正负弯矩分界点在滑面附近。模型C第三排、第四排桩正负弯矩最大值比值分别为2.03、2.49;D模型为3.83、3.21。模型C第三排、第四排桩正弯矩最大值之比为1∶2.3、最大正弯矩为4.2 N·m(40g),负弯矩最大值之比为1∶2.74、最大负弯矩为12.48 N·m(100g);模型D第三排、第四排桩正弯矩最大值之比为2.81∶1和3.69∶1,最大正弯矩为15.54 N·m(100g)、最大负弯矩为60.08 N·m(100g)。由于桩顶连梁约束下微型桩对滑体的抵抗作用和滑床对桩身的嵌固作用,桩身所受最大推力或抗力集中在靠近滑面一侧。分别对比模型C、D第三排、第四排桩抗滑段和嵌固段最大弯矩对应的深度,桩身所受弯矩越大,对应点的深度越靠近滑面。由于模型C桩身在滑床的嵌固作用下传递荷载,最大弯矩出现在第四排桩嵌固段,滑面上抗滑段受最大受拉值也大于第三排桩上中部。模型D开挖后桩身与滑床浇筑表面有明显破裂,表明桩身有明显屈服,荷载传递后第三排桩承载了桩后滑体大部分推力,导致第三排桩抗滑段受压值大于第四排桩,而第三排桩嵌固段受压值也远大于第四排桩。

综上,桩身浇筑在基岩滑床中时,嵌固段桩身弯矩大于抗滑段,且滑床对桩身的嵌固作用和框架梁对桩群的约束固定对桩身所受弯矩的分布有重要影响。在桩-框架-土复合结构共同抗滑和桩-基岩复合结构共同作用下,桩身在滑面附近单点弯曲。对比显示,嵌固深度较深的模型C最大弯矩更小,抗滑效果优于模型D。

3 结论

1)微型桩群框架结构联合抗拔、抗滑能力显著,滑体产生较大位移后仍能抵抗滑体滑移,是一种有效的边坡加固措施。

2)相较于微型桩布桩数量,微型桩的嵌固深度对边坡加固效果的影响更加显著,表明嵌固深度是微型桩群框架结构设计的重要指标。

3)在离心作用下,微型桩的布设导致滑体次生滑面、浅层裂隙和桩土脱空现象的形成,直接影响滑体中不同深度土压力的分布及其大小。滑体位移和土压力大小的变化趋势与离心加速度加载方式密切相关。

4)桩身在滑面分界处呈单点弯曲屈服,滑床对桩身的嵌固作用明显;桩身弯矩呈反S形变化,嵌固段桩身所受弯矩大于抗滑段,嵌固段桩-滑床形成的复合结构对滑体下滑力的承载起关键作用。