集成电路制造企业研磨废水处理实验研究

2023-01-08徐子义盛勇柳晋清

徐子义 盛勇 柳晋清

(1. 苏州瑞赛泽环境设计工程有限公司,江苏苏州 215000;2. 常州常大创业环保科技有限公司,江苏常州213161;3. 江苏鑫翰环境监测科技有限公司,江苏盐城 224200)

1 引言

20 世纪90 年代以来,全球电子产业蓬勃发展,而经过多年的改革开放,我国已逐渐成为“世界电子制造业的加工厂”。目前,国家正在大力发展晶圆厂,在晶圆棒和晶圆的制造过程中,在切割、研磨、划线、减薄、化学研磨平整(CMP)等工序后的清洗过程中会产生研磨废水。研磨废水中含有少量的研磨膏、被研磨下来的微小颗粒和清洁剂,但水质相对较好,电导率和总有机碳(TOC)含量较低,具有回收利用的价值[1]。

集成电路制造企业产生的研磨废水回用的难点在于研磨废水中的颗粒物非常微小,使用传统的介质过滤无法去除。现有技术一般采用混凝沉淀进行预处理,然后采用高分子有机物制成的超滤膜技术,利用有机超滤膜孔径小的特点,拦截研磨废水中的微小颗粒,回收合格的产水。但是,由于研磨废水中颗粒的尖锐性和有机超滤膜的机械强度不足,容易断丝,过滤效果差。此外,有机超滤膜对进水中的SS和TOC 的耐受性有限,对预处理要求严格,化学稳定性差,运行发生故障后膜性能恢复不理想,所以有机超滤膜的使用故障率高,更换频繁。因此,如何有效解决处理研磨废水过滤效果差的问题成为相关人员关注的重点[2]。

Fe3O4磁种絮凝法是利用Fe3O4磁性颗粒与研磨废水中的悬浮颗粒发行碰撞凝聚,可有效提高纳米颗粒的凝絮效率,解决研磨中稳定悬浮的纳米颗粒及后续污泥处理的问题,处理效果理想。本文主要采用Fe3O4磁种絮凝法对集成电路制造企业研磨废水处理进行实验研究,分析pH、分离磁场强度、磁粉回收再利用次数等因素对去除效率的影响[3]。

2 实验部分

2.1 实验材料与设备

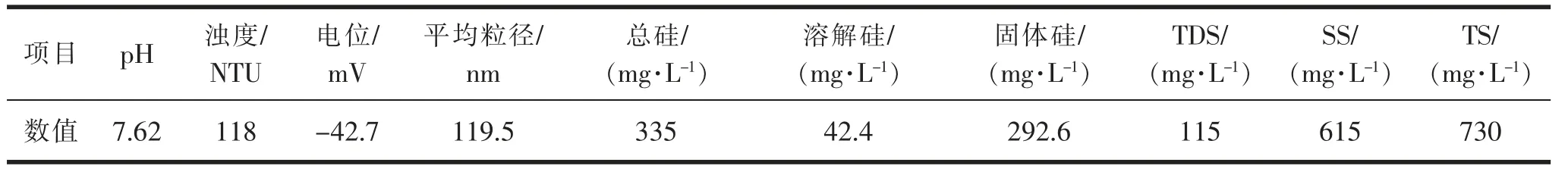

取江苏某集成电路制造企业生产中化学研磨平整工序产生的研磨废水50 L,研磨废水水质指标见 表1[4]。

表1 研磨废水水质指标

2.2 Fe3O4 磁性颗粒的制备

采用共沉淀法来制备Fe3O4磁性颗粒。

主要试剂:FeCl3·6H2O;FeSO4·7H2O(固体);油酸钠;柠檬酸钠;8 mol/L NaOH 水溶液;煤油;油酸;氨水1∶1。

主要仪器:恒温水浴槽;真空干燥箱;离心机;环型磁铁。

实验步骤:(1)称取5.40 g(0.020 mol)FeCl3·6H2O,加入200 mL 蒸馏水。待固体溶解完全后,用快速滤纸过滤,除去少量不溶物,滤液备用。称取2.92 g(0.010 5 mol,过量5%)FeSO4·7H2O(固体),加入200 mL 蒸馏水。待固体溶解完全后,用快速滤纸过滤,除去少量不溶物,滤液备用。(2)将上述两种溶液倒入500 mL 烧杯中,加入少量1:1 盐酸,调节溶液pH 为1.0~2.0,加入0.43 g(0.020 mol)柠檬酸钠,搅拌均匀。(3)将上述混合液置于电热板上加热至70~80 ℃,不断搅拌下缓慢滴加1:1 氨水,此时不断有沉淀产生。继续滴加氨水直至溶液pH≈7.0。(4)放置沉淀30 min,弃去上层澄清液(最好将磁铁置于烧杯底部,加快磁性物质沉降),加入蒸馏水洗涤3~4 次,加少量乙醇洗涤2 次至溶液为中性。(5)溶液沉淀后在60~80 ℃下真空干燥,得到黑色Fe3O4磁性颗粒[5]。

2.3 絮凝实验

第一步是将制备的Fe3O4磁性颗粒加水调整为200 mL,并采用1 mo1/L 的NaOH 溶液调整pH。

第二步是将配置好的Fe3O4磁性颗粒加入1 L研磨废水中进行混合,加入不同浓度NaCl 电解质,并将其搅拌(300 r/min)5 min。

第三步是将研磨废水静置于不同强度的外加磁场中,每10 min 用浊度计测其上层澄清液的浊度。

3 结果与讨论

3.1 pH 对系统浊度去除率的影响

在其他实验条件不变的情况下,调整不同的pH(2.0,3.0,4.0,5.0,6.0,7.0)进行实验,观察溶液静置后上层澄清液浊度的变化,以掌握pH 对浊度去除率的影响。实验结果见表2。

表2 pH 对系统浊度去除率的影响

从表2 数据可知,当混合液的pH 在3.0~6.0 之间时,开始实验后0~10 min 之内浊度可从7 450.0,7 750.0,7 150.0 NTU 均降低至11.0 NTU 以下,随着实验时间延长至60 min,混合液浊度表现出了进一步降低趋势,至60 min 后混合液浊度稳定在2.3~6.9 NTU 之间;但是当pH 为2.0 和7.0 时,实验后0~10 min 之内浊度从8 450.0 NTU 和8 250.0 NTU仅仅降低至239.0 NTU 和215.0 NTU,两者随着实验时间进一步延长至60 min,混合液浊度基本保持稳定,变化不大。

当混合液pH 为2.0 和7.0 时,该环境下Fe3O4磁性颗粒与SiO2颗粒带同性电荷,有相互排斥作用,絮凝沉淀效果不佳。当混合液pH 为3.0~6.0 之间时,该环境下Fe3O4磁性颗粒与SiO2颗粒带异性电荷,可发生碰撞絮凝沉淀,有效地降低混合液的浊度,当pH 为3.0 和4.0 时,浊度的去除率较高。因此确定系统溶液pH 为3.0 和4.0 时为研磨废水处理实验最佳环境条件。

3.2 外加磁场对系统浊度去除率的影响

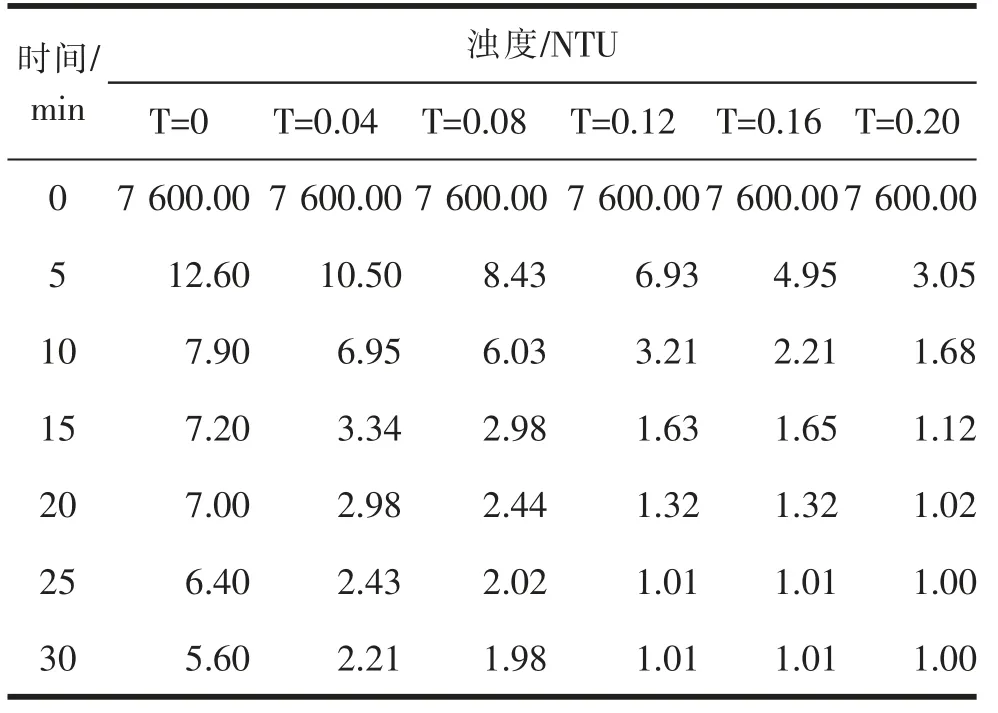

在其他实验条件不变的情况下,调整不同的外加磁场强度(0,0.04,0.08,0.12,0.16,0.20 T)进行实验,观察溶液静置后上层澄清液浊度的变化,以掌握外加磁场强度对浊度去除率的影响。实验结果见表3。

表3 外加磁场强度对系统浊度去除率的影响

混合液搅拌后开始静置,此时Fe3O4磁性颗粒与SiO2颗粒在进行碰撞后,受自身重力及外部磁力作用。从表3 数据可知,在静置的0~5 min 的时间内,系统溶液的浊度从7 600.00 NTU 降低至3.05 ~12.60 NTU,浊度骤降,随着时间推移至30 min,系统浊度表现为下降趋势;无磁场环境下,30 min 后系统浊度仍为5.60 NTU,在有外加磁场的作用下,系统浊度降低的速度更快,当外加磁场强度为0.20 T 时,仅仅只需20 min,系统浊度即可达到1.02 NTU。因此,系统溶液外加磁场强度为0.20 T 时为研磨废水处理实验最佳磁场强度条件。

3.3 Fe3O4 重复利用对系统浊度去除率的影响

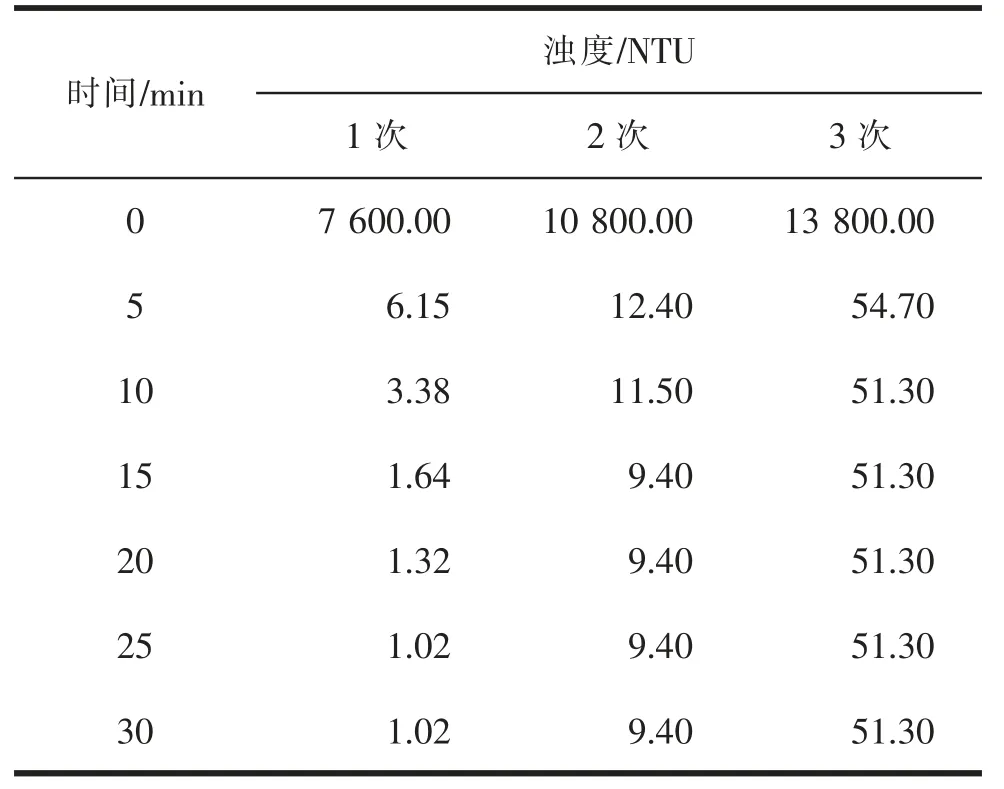

在其他实验条件不变的情况下,调整Fe3O4不同的重复利用次数(1,2,3 次)进行实验,观察溶液静置后上层澄清液浊度的变化,以掌握Fe3O4重复利用对浊度去除率的影响。实验结果见表4。

表4 Fe3O4 重复利用对系统浊度去除率的影响

Fe3O4磁性颗粒凝聚沉降后,其表面仍带电,可与系统中的异性SiO2颗粒发生碰撞,进而再一次进行沉降,因此Fe3O4磁性颗粒可回收进行反复利用。根据表4 数据分析,Fe3O4磁性颗粒第1 次利用时,浊度去除率可达99.0%;第2 次利用时,浊度去除率可达90.5%;第3 次利用时,浊度去除率仅仅为48.7%左右,此时Fe3O4磁性颗粒表面被SiO2颗粒全面吸附,其表面带电性大幅度降低,因此其浊度去除效果不佳。因此,Fe3O4磁性颗粒重复利用的次数为2次较为合适。

3.4 Fe3O4 投加量对系统浊度和总硅含量的影响

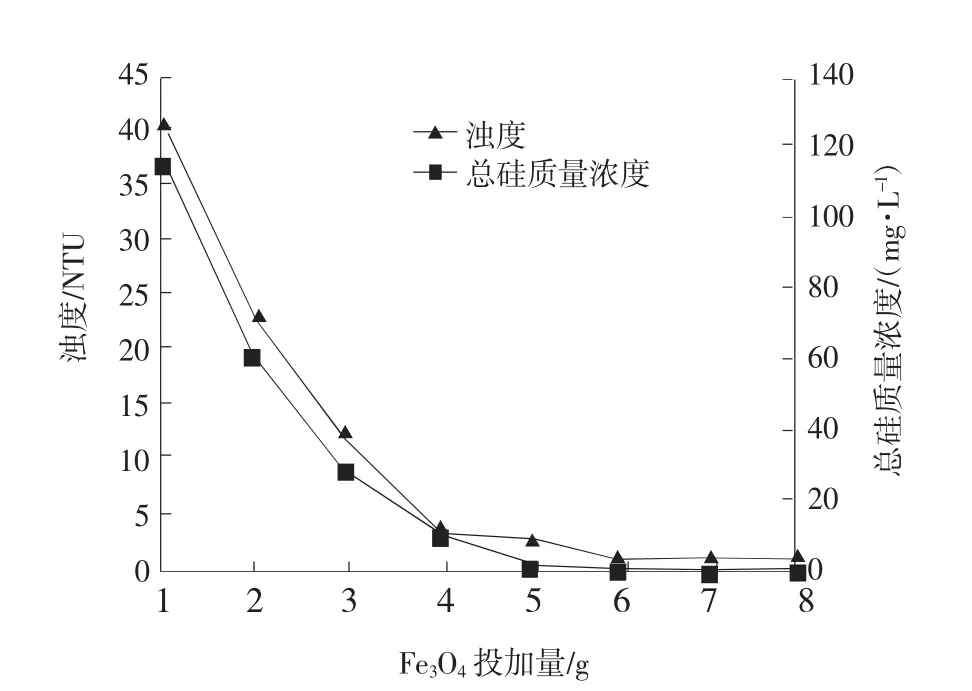

在其他实验条件不变的情况下,调整Fe3O4磁性颗粒的投加量(1,2,3,4,5,6,7,8 g)进行实验,观察溶液静置后上层澄清液浊度的变化,以掌握Fe3O4投加量对浊度去除率的影响。实验结果如图1 所示。

图1 Fe3O4 投加量对系统浊度和总硅含量的影响

从图1 可知,随着Fe3O4投加量的增加,实验溶液静置后上层澄清液浊度和总硅质量浓度均表现为先下降后趋于稳定的趋势;Fe3O4投加量为6 g 时,系统浊度和总硅去除率达最大值,分别为99.22%,99.79%。因此,系统溶液Fe3O4投加量为6 g 时为研磨废水处理实验最佳条件。

4 结论

Fe3O4磁种絮凝法对集成电路制造企业研磨废水的处理具有较好的效果,其最佳处理实验条件为:系统pH 为3.0 或4.0 时为最佳环境条件;外加磁场强度为0.20 T 时为最佳磁场强度条件;Fe3O4磁性颗粒重复利用的最佳次数为2 次;系统溶液Fe3O4投加量为6 g。在最佳实验条件下,系统浊度去除率可达99.22%,总硅去除率可达99.79%,Fe3O4磁种絮凝法对于废水浊度和总硅的去除率较为理想,比化学混凝法的处理效果好。以江苏某集成电路制造企业生产中化学研磨平整工序产生的研磨废水为案例,该企业研磨废水量达到4.9×103m3/d,对比化学混凝法,采用Fe3O4磁种絮凝法年运行费用可节约40 万元,经济效益显著。