喷砂除锈并联机器人无模型自适应实数幂非奇异终端滑模控制

2023-01-08石铭杰高国琴方志明

石铭杰,高国琴,方志明

(江苏大学电气信息工程学院,江苏镇江 212013)

0 引言

现对于钢箱梁的除锈多采用人工手持喷枪进行喷砂除锈作业,存在安全性不佳、喷涂质量和效率不高等问题[1],因而用机器人取代人工作业具有重要意义。Stewart并联机构是一种典型的六自由度运动平台,具有刚度大、位置精度高、承载能力强等优点。因此,本文基于Stewart并联机构研制了一种喷砂除锈并联机器人。

并联机构的动力学建模是实现其高速度、高精度运动控制的基础[2]。本文研究的Stewart 并联机构具有典型的空间闭链机构,末端由多条支链进行约束。在运行过程中,机构的静平台会随移动小车和升降机构发生位置变化,动平台会受一个时变的负载作用力的影响。同时,外界环境的影响不可忽略。

若采用传统的动力学建模方法,如Lagrange 法、Newton-Euler 法、Kane法等,模型计算推导过程复杂,且难以获得准确的动力学模型参数[3-7],因此难以建立既能全面反映动力学特性、又能实现实时控制的Stewart 并联机构动力学模型。为此,本文提出一种Stewart 并联机构动力学模型的时延估计方法,以实时在线获取其动力学模型。但是,时延估计技术只能估计出连续或分段连续的非线性函数[8],部分不确定项如哥式、向心项以及重力项、粘性摩擦力项等可被有效地进行估计与补偿。库伦摩擦力是一种具有快速变化特性的不连续函数,在机器人系统中约占最大电机转矩的30%[9]。当喷砂除锈并联机器人进行喷涂作业时,由于主动关节进行伸缩运动,库伦摩擦力会发生方向的变化[10-11]。此外,由于在电动缸进行伸缩运动的同时,末端喷枪存在射流反推力的干扰,电动缸受到的库仑摩擦力在产生方向变化的同时还会产生幅值变化。具有复杂变化情况的库伦摩擦力以及加速度项作为不连续的不确定项,会使系统产生脉冲型时延误差,将影响系统的鲁棒性。文献[12]针对一种二自由度平面机器人,设计一种结合非线性阻尼和非奇异终端滑模的时延控制器,采用非线性阻尼抑制脉冲型时延误差,并采用非奇异终端滑模进一步提升系统的控制性能。滑模控制对于不确定因素具有不敏感性。文献[13]针对一种三自由度PUMA 型机械手,采用时延估计技术估计与补偿机器人动力学中的连续非线性项,利用积分滑模面构造模糊逻辑系统以抑制脉冲型时延误差。相比于线性滑模控制方法,非奇异终端滑模控制采用非线性的滑模面,在平衡点附近具有更快的收敛速度[14]。文献[15]同时针对二自由度平面机器人和三自由度PUMA 型机器人,设计一种基于时延估计技术的非奇异终端滑模控制器,在无需系统动力学先验知识的情况下,利用非奇异终端滑模抑制不连续库伦摩擦力引起的脉冲型时延误差。

上述方法在采用时延估计技术估计系统模型时,连续的不确定项可被进行有效估计与补偿,而不连续的不确定项不能被有效估计,从而被转换成脉冲型时延误差。由于非奇异终端滑模控制方法对系统中存在的有界不确定性具有较强的鲁棒性,并且可以实现有限时间内收敛,脉冲型时延误差是有界的[9,16],因此非奇异终端滑模控制方法可以解决不确定性问题。但是,传统的非奇异终端滑模面指数幂项只能是分数指数幂,限制了终端滑模面参数的取值范围。为解决此问题,本文将终端滑模面参数的指数幂项推广到实数幂,设计一种实数幂非奇异终端滑模面。此外,喷砂除锈并联机器人在实际工作时,若所受库仑摩擦力方向和幅值同时发生变化,符号与上一时刻值的符号相反,且绝对值远大于上一时刻的绝对值,此时库伦摩擦力的估计误差相比仅发生方向变化时库伦摩擦力的估计误差更大,其作为时延误差中的主要部分,会导致时延误差在此时发生幅值更大的脉冲型变化。当库伦摩擦力只在某些时刻发生变化时,脉冲型时延误差也只在某些时刻产生。现有的非奇异终端滑模控制方法选取固定的切换增益,为有效解决脉冲型时延误差问题,需要保守选取大于脉冲型时延误差上界的切换增益[11],易引起严重的滑模控制抖振,破坏系统稳定性,严重时甚至会损坏机械部件。为解决此问题,本文设计一种当时延误差发生脉冲型变化时可实时快速调节切换增益的自适应律,通过滑动变量体现库伦摩擦力变化情况。当滑动变量变化时,使自适应律实现滑模切换增益调整的快速适应性,从而削弱滑模控制抖振。该无模型自适应实数幂非奇异终端滑模控制方法可有效补偿喷砂除锈并联机器人系统中存在的不确定项,同时削弱滑模控制抖振。

综上所述,针对喷砂除锈并联机器人Stewart 并联机构,本文提出一种无模型自适应非奇异实数幂终端滑模控制方法,以解决传统建模方法难以建立既能全面反映动力学特性,又能实现实时控制的动力学模型问题,以及喷砂除锈并联机器人系统中存在的不确定性问题和滑模控制存在的抖振问题,从而实现喷砂除锈并联机器人高精度的轨迹跟踪控制。

1 喷砂除锈Stewart并联机构

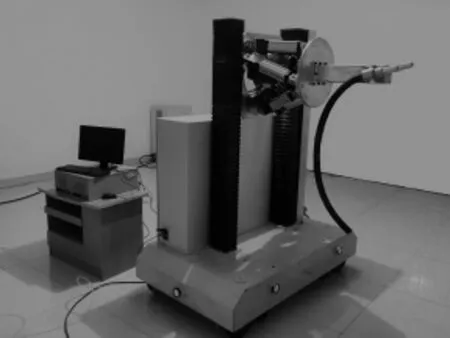

喷砂除锈并联机器人由Stewart 并联机构、升降机构、移动平台等构成,具有刚度高、承载能力强、可移动性好等优点,能够实现任意移动、自由升降以及六自由度位姿精确运动操作等。机器人样机如图1 所示。其中,Stewart 并联机构的控制性能将直接影响喷砂除锈质量,为此,本文将Stewart并联机构作为主要研究对象。

Fig.1 Model of sand blasting and rust removal parallel robot图1 喷砂除锈并联机器人样机

Stewart并联机构结构简图如图2所示。Stewart并联机构由静平台,以及6 个电动缸、12 个虎克铰和动平台组成。在静平台中心Og建立静坐标系OgXgYgZg,在动平台中心Op建立动坐标系OpXpYpZp。设动平台、静平台上的虎克铰为Ai、Bi(i=1,…,6),静平台与动平台之间用虎克铰和电动缸连接,通过电动缸的伸缩运动使动平台进行六自由度的俯仰运动:变量x、y、z分别表示动平台沿动坐标系X、Y、Z轴移动;欧拉角α、β、χ分别表示动平台绕动坐标系X、Y、Z轴转动。

Fig.2 Diagram of sand blasting and rust removal Stewart parallel mechanism图2 喷砂除锈Stewart并联机构结构简图

2 时延估计动力学模型

对于所研制的喷砂除锈并联机器人Stewart 并联机构,其动力学方程可表示为:

式中,q=[x,y,z,α,β,χ]T为Stewart并联机构动平台的实际位姿为动平台的实际速度和实际加速度,M(q)为质量矩阵,为哥氏、向心项系数矩阵,G(q)为重力项矩阵,Fc为突变的库伦摩擦力,Fv为粘性摩擦力,τd为外界干扰项,τ(t)为控制力矩。

引入一个常数矩阵Mˉ,式(1)的另一种表达式为:

式中,是一个正定对角矩阵,是Stewart 并联机构非线性动力学、非线性摩擦力和外界干扰的总和,可表示为:

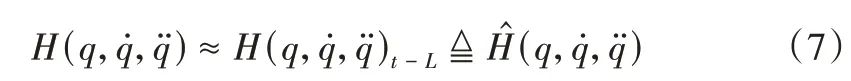

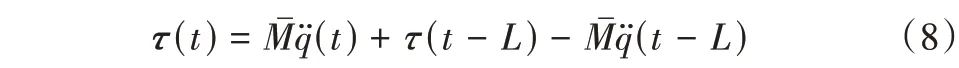

式中,τ(t-L)为时延估计项,其中L)可通过二阶后向差分算法2L) +q(t-3L))/L2得到。当L足够小时,时延误差整体趋近于0,可表示为:

3 无模型自适应实数幂非奇异终端滑模控制器

3.1 控制器设计

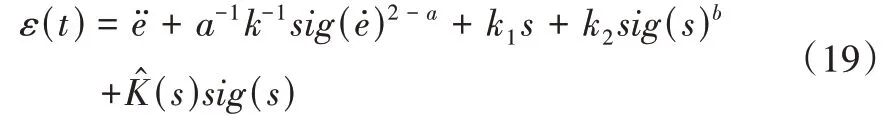

本文设计的无模型自适应实数幂非奇异终端滑模控制器原理框图如图3所示。

非奇异终端滑模可实现有限时间内收敛,更适用于高速、高精度控制[18-19]。进一步,为放宽滑模面参数取值范围,本文设计实数幂非奇异终端滑模面:

选取快速终端滑模型趋近律:

式中,k1、k2是常数矩阵,0 <b<1,K(s)是控制器切换增益。-k1s-k2sig(s)b部分用于保证高控制精度和快速动态响应,-K(s)sgn(s)部分用于保证鲁棒性。为克服脉冲型时延误差,固定选取大于时延误差上界的切换增益。但是,过大的切换增益会引起滑模控制抖振。

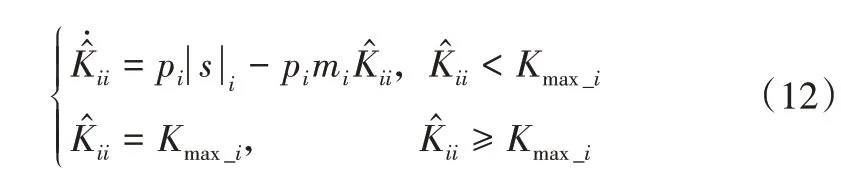

为此,设计滑模控制器切换增益自适应规则:

Fig.3 Schematic diagram of control system图3 控制系统原理框图

式中,p、m是系数向量,Kmax是K(s) 的上界值,i=1,2,3,4,5,6。

从式(12)可以看到,所设计的自适应规则是滑动变量s与控制器切换增益K(s)的函数,并且利用上一时刻的切换增益起引导作用。当库伦摩擦力变化时,滑动变量s远离滑模面,pi|s|i立即变大为上一时刻的较小值,,控制器切换增益K(s)迅速变大;当库伦摩擦力变化结束时,滑动变量s靠近滑模面,pi|s|i变小为上一时刻的较大值,控制器切换增益K(s)迅速变小。通过调整参数pi以调节控制器切换增益K(s)的变化响应速度,并调整参数mi以进一步控制调节速度,避免控制器切换增益K(s)过估计。同时,给定控制器切换增益K(s)的上界值Kmax_i,削弱由于时延误差初始阶段较大,固定选取过大切换增益导致的滑模控制抖振。该自适应规则的设计可在初始阶段以及库伦摩擦力发生变化的阶段快速选取合适的切换增益K(s),以削弱滑模控制抖振。

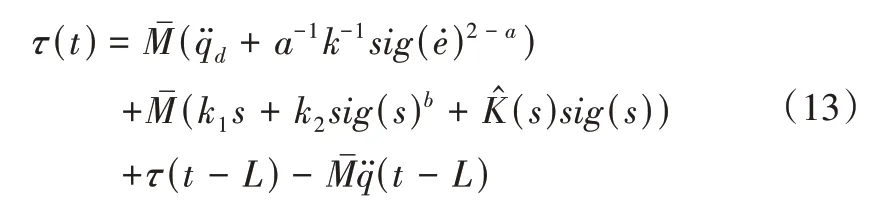

最后,可得到无模型自适应实数幂非奇异终端滑模控制器:

本文提出的控制器由3 部分组成:实数幂NTSM 误差动力学项、自适应切换增益项和时延估计项。其不仅可提高系统的鲁棒性,而且可有效削弱滑模控制抖振。

3.2 稳定性证明

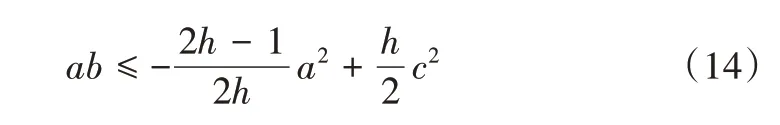

引理1 对于3 个实数a、b、c,当满足a+b=c,存在h≥0.5,使得[20]:

引理2如果式(10)中控制器惯性增益的选取满足如下条件:

对于所有的t>0,‖q(t) -q(t-L) ‖→0,L→0,时延误差是有界的[9],且满足为常数。

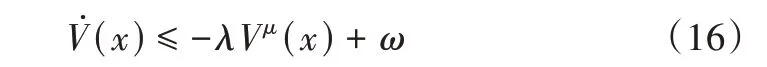

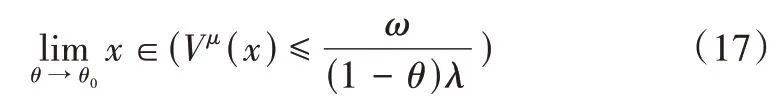

引理3关于系统,假设下列不等式(16)对于连续函数V(x) 成立,λ>0,0 <μ<1,0 <ω<∞,使得[20]:

进一步,到达式(17)所需时间为:

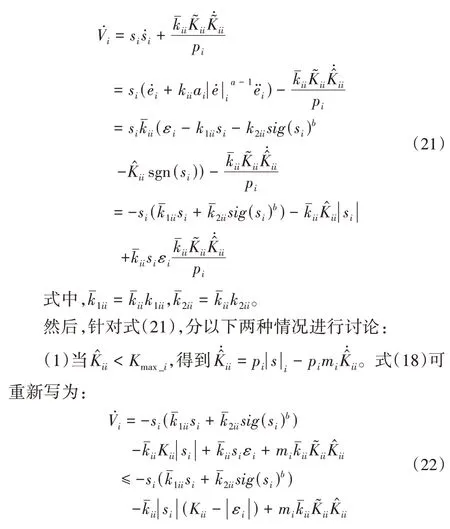

所设计自适应非奇异终端滑模控制器稳定性证明如下:

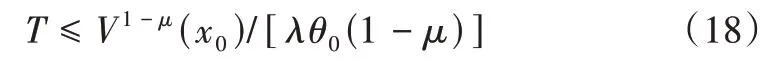

证明:定义脉冲型时延误差ε为:

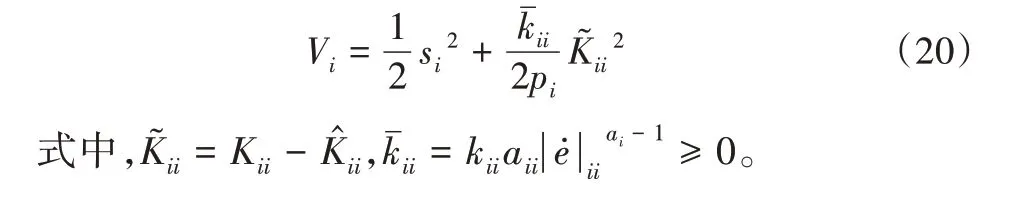

定义Lyapunov 函数为:

对式(20)求导,并将式(21)代入可得:

选取Kii足够大,可满足Kii-|εi|≥0,得到:

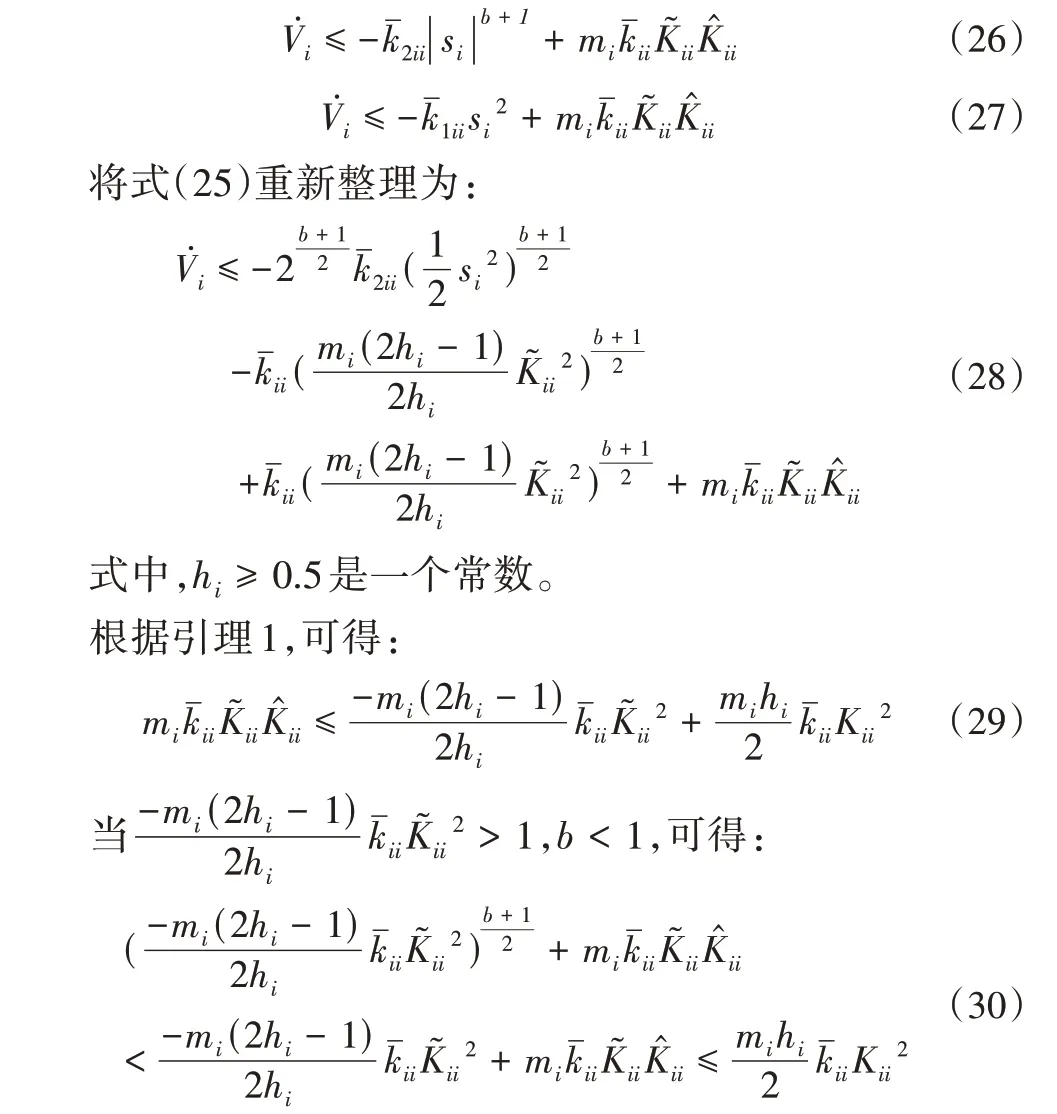

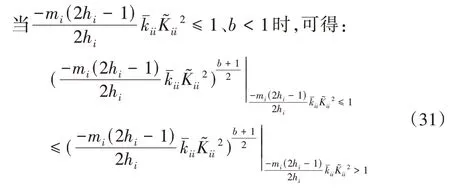

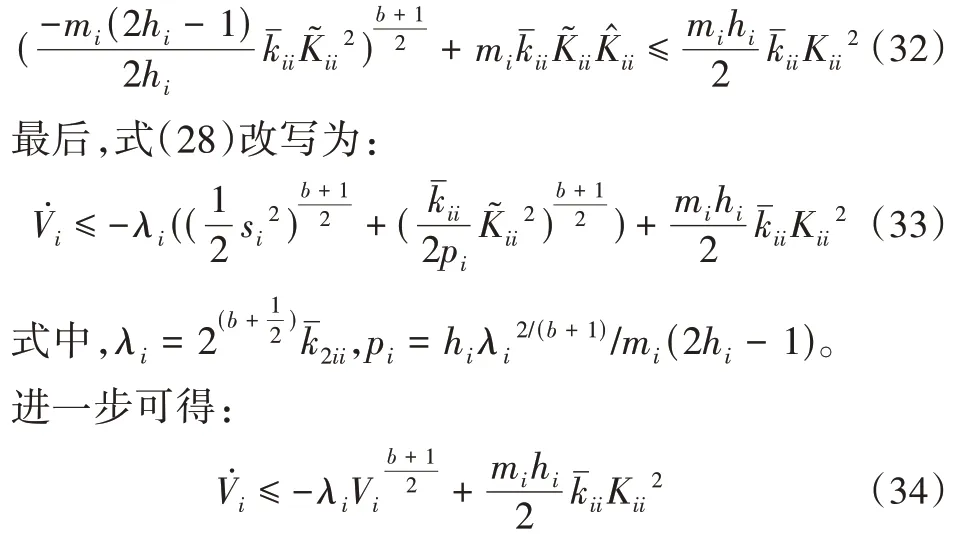

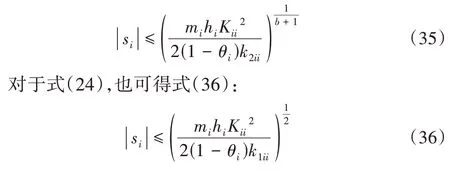

式(25)为式(23)的特殊情况,针对式(23),满足:

基于式(30)、式(31),可得如下不等式:

根据引理3,系统将在有限时间内收敛至以下邻域:

4 仿真实验及结果分析

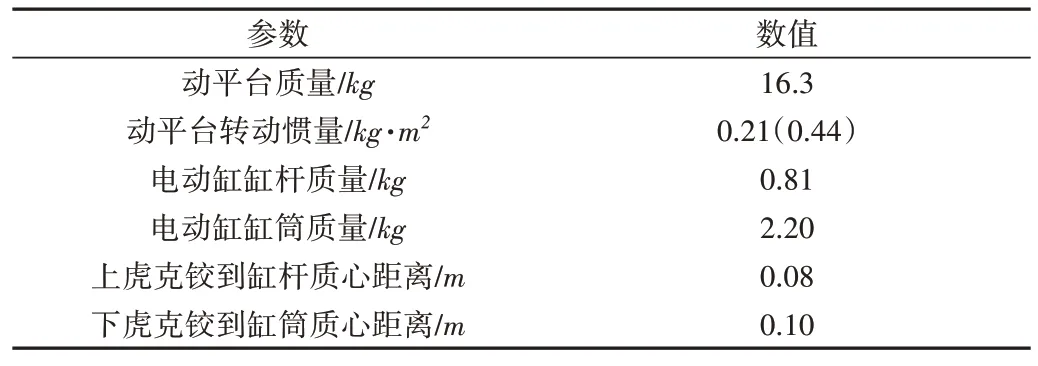

Stewart并联机构参数如表1所示。为验证所提出的无模型自适应实数幂非奇异终端滑模控制算法的有效性,以包含摩擦力、外界干扰集总扰动的喷砂除锈并联机器人Stewart 并联机构为被控对象,分别对无模型PD 控制(TDE+PD)、无模型非奇异实数幂终端滑模控制(TDE+NTSM)和本文提出的无模型自适应实数幂非奇异终端滑模控制(TDE+ANTSM)进行MATLAB 仿真实验。

Table 1 Parameters of Stewart parallel machanism表1 Stewart并联机构参数

设动平台期望轨迹为x(t)=0.1sin(πt),位姿初始误差为x(0)=0.02m;选择摩擦力模型为,其中,Fv=Fc=50N·m;加入外部干扰为sin(1.5t);采用四阶Runge-Kutta 法求解系统动态响应,仿真步长取0.001s。

(1)进行无模型PD 控制(TDE+PD),控制器输出为τ=时延误差可表示为通过仿真调试,得到最优参数为:此时,得到时延误差如图4所示。

Fig.4 Pulse-type time delay error图4 脉冲型时延误差

图4 表明,在0~6s 内,时延误差大部分时间趋近于0。但是,由于电动缸伸缩运动时过零速,同时动平台受到射流反推力影响,库伦摩擦力发生了方向和幅值变化,时延估计技术不能对其进行有效估计,使得时延误差在某些时刻会发生脉冲型变化。通过其他结合时延估计技术的控制算法进行分析也可得到相同结论。

(2)分别进行无模型非奇异实数幂终端滑模控制(TDE+NTSM)和无模型PD 控制(TDE+PD),通过仿真调试,得到最优参数为:L=0.001s,diag(4),k1=0,k2=diag(5),a=diag(1.8)。此时,得到动平台x 轴跟踪误差如图5 所示,动平台x 轴跟踪轨迹如图6所示(彩图扫OSID 码可见,下同)。图5、图6 表明,当时延误差产生脉冲型突变时,相应时刻的跟踪误差也会产生突变,所提出的无模型实数幂非奇异终端滑模控制方法能够使Stewart 并联机器人在产生脉冲型时延误差时具有更高的位置跟踪精度。

Fig.5 X axis trajectory tracking error of motion platform图5 动平台x轴跟踪误差

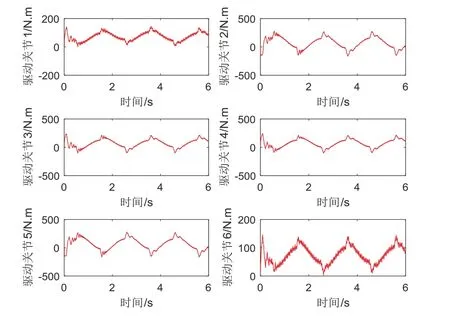

图7 为无模型非奇异终端滑模控制(TDE+NTSM)各主动关节输出力矩。

Fig.6 X axis trajectory tracking of motion platform图6 动平台x轴轨迹跟踪

Fig.7 TDE+NTSM active joints driving force图7 TDE+NTSM 各主动关节驱动力矩

图7 表明,为有效克服脉冲型时延误差,保守选取大于脉冲型时延误差上界的切换增益,引起了严重的滑模控制抖振。

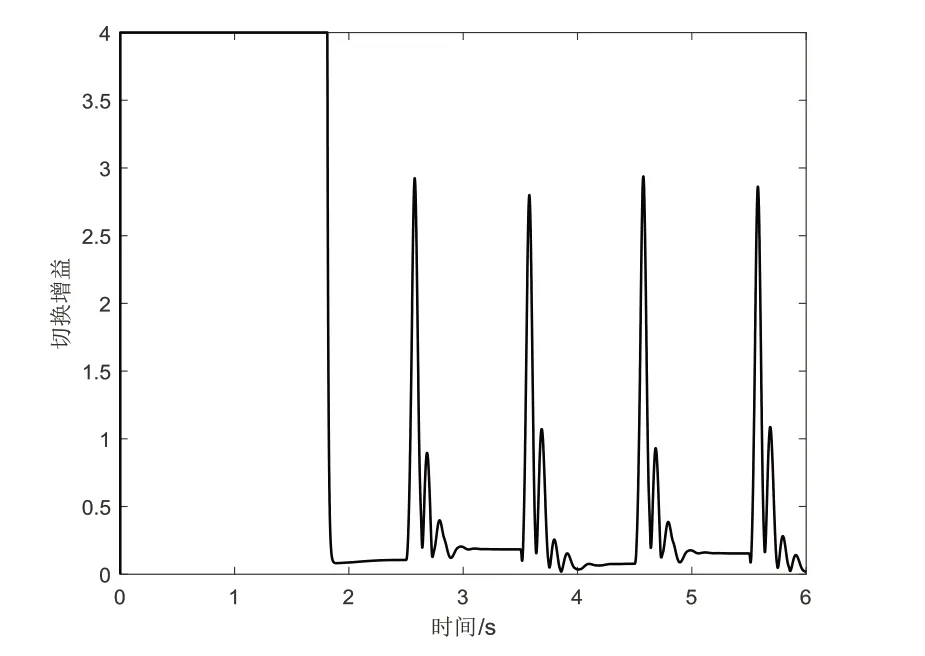

(3)分别进行无模型自适应非奇异终端滑模控制(TDE+ANTSM)、无模型非奇异终端滑模控制(TDE+NTSM)和无模型PD 控制(TDE+PD),通过仿真调试,得到最优参数为diag(4),k1=0,k2=diag(5),a=diag(1.8),p=8 000,m=0.014。此时,自适应切换增益如图8 所示。图8 表明,在初始阶段,由于TDE 算法自身存在的不确定性导致的时延误差较大,切换增益取到给定上限值。在库仑摩擦力发生方向、幅值变化的阶段,切换增益根据滑动变量s实时调节大小,以确保时延误差发生脉冲型变化时的轨迹跟踪精度。

动平台x 轴跟踪误差如图9 所示,动平台x 轴跟踪轨迹如图10 所示,无模型自适应实数幂非奇异终端滑模控制(TDE+ANTSM)各主动关节输出力矩如图11 所示。由图9-图11 可知,本文提出的无模型自适应实数幂非奇异滑模控制方法(TDE+ANTSM)可有效解决脉冲型时延误差问题,实现高精度的轨迹跟踪控制,同时可削弱滑模控制抖振。

Fig.8 Adaptive switch gain图8 自适应切换增益

Fig.9 X axis trajectory tracking error of motion platform图9 动平台x轴跟踪误差

Fig.10 X axis trajectory tracking of motion platform图10 动平台x轴轨迹跟踪

5 结语

Fig.11 TDE+ANTSM active joints driving force图11 TDE+ANTSM 各主动关节驱动力矩

本文提出一种Stewart 机构无模型自适应实数幂非奇异终端滑模控制方法,引入一个常数矩阵将Stewart 并联机构动力学方程简化,然后利用时延信息在线估计方程中的非线性项,获取既能全面反映动力学特性,又能实现实时控制的Stewart 并联机构动力学模型;将非奇异终端滑模面参数的指数幂由分数幂推广到实数幂,只需调整一个实数参数,放宽了取值范围,并实现有限时间内收敛,以提升Stewart 并联机构控制的鲁棒性;设计一种基于滑模变量s的自适应规则,使得切换增益可在时延误差发生脉冲型变化时实时进行快速调节,从而提高系统对主动关节伸缩运动和负载作用力变化的自适应性。

本文将所提出的无模型自适应实数幂非奇异终端滑模控制方法进行仿真对比实验,并进一步应用于样机实验研究,结果表明:该控制方法有效解决了喷砂除锈并联机器人系统中存在的不确定性问题,同时削弱滑模控制抖振,能够实现基于Stewart 并联机构的喷砂除锈并联机器人高精度的轨迹跟踪控制。在后续研究中将考虑改进实数幂非奇异终端滑模控制方法,进一步提升系统收敛性能。