工业智能与工业互联网共性关键技术

2023-01-08赵付青刘岳宝

赵付青,刘 欢,2,朱 波,刘岳宝

(1.兰州理工大学计算机与通信学院,甘肃兰州 730050;2.甘肃农业大学信息科学技术学院,甘肃兰州 730070)

0 引言

德国工业4.0、美国先进制造业国家战略计划、日本科技工业联盟、英国工业2050 战略及“中国制造2025”[1]表明,各国均将制造业向智能化转型作为国家战略目标[2-3]。通过信息化实现生产全自动化、个性化、柔性及系统优化,提高生产资源利用率,降低生产成本,实现分布式、柔性、定制化的生产制造模式[4]。作为“中国制造2025”中五大工程之一,智能制造工程将关键工序智能化、生产过程智能优化控制、关键岗位机器人替代等作为重点攻关项目,这也是中国智能制造战略卡脖子的核心技术之一[5]。

工业互联网是实现工业智能的基础支撑,在产品设计、生产、制造、管理等环节进行高效、精准决策、实时动态优化、敏捷灵活响应。所谓工业互联网,并非互联网技术和工业制造领域的简单融合,而是在技术、内涵层面进行深度外延。工业互联网技术既是实现工业智能化转型的关键基础设施,也是云计算、大数据、物联网、人工智能等新一代信息技术与工业经济深度融合的应用模式,更是一种新业态,将重塑企业形态、供应链和产业链[6-7]。

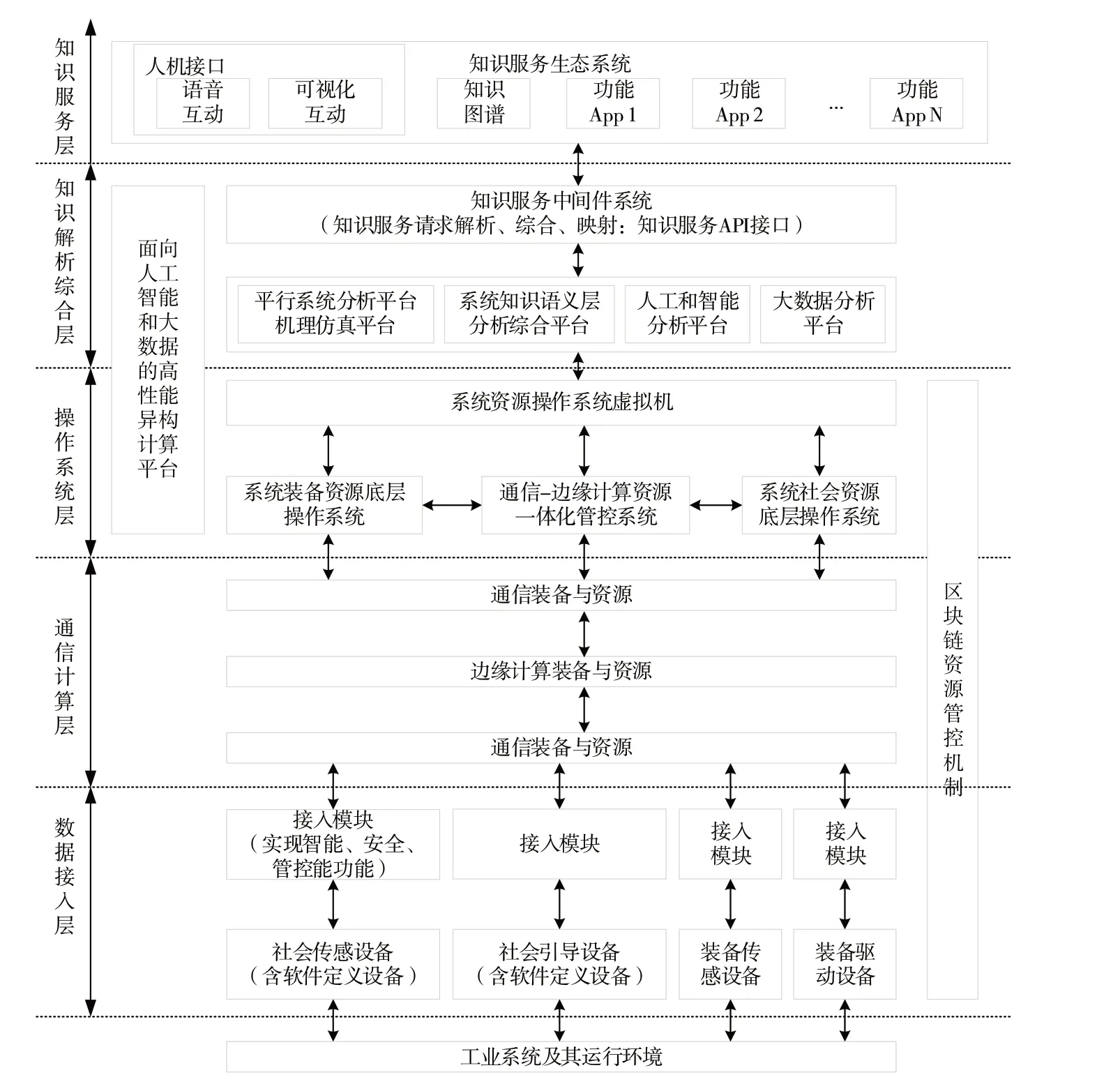

工业智能和工业互联网技术将推动传统制造业进行新兴裂变和升级演化,推进核心硬件、基础软件、机理分析与算法等基础技术融合发展,逐步构建工业智能和工业互联网技术产业体系[8],如图1所示。

Fig.1 Technology industry system of industrial intelligence and industrial Internet图1 工业智能与工业互联网技术产业体系

由图1 可见,工业互联网技术在工业制造业已形成平台化体系设计、智能化生产制造、网络化协同控制、个性化定制服务、服务化业务延伸、数字化管理决策等新模式,新一代信息技术提升产业增值作用不断显现,促进实体经济提质、增效、降本、绿色、安全发展[9-10]。例如,物联网及人工智能技术应用于制造系统,为实时采集车间生产数据提供技术支撑,动态实时显示影响生产计划的干扰事件,为生产过程中动态自适应重调度提供决策依据[11]。

本文以工业4.0 及“中国制造2025”为背景,研究工业智能与工业互联网的核心关键技术,介绍关键技术研发动向,为从业者及研究人员提供参考。

1 相关工作

工业智能是人工智能技术与工业融合发展形成的产物,要求在工业设计、生产、管理和服务等环节实现智能感知与分析的技术、方法、产品及应用系统[12-13]。工业智能的本质是人工智能通用技术与工业场景、机理、知识结合,实现设计模式、生产决策、资源优化等智能应用[14],需要具备自感知、自决策、自学习、自适应、自执行等能力,适应动态变化的工业环境,完成定制化工业任务,达到提升企业洞察力、提高工业生产效率或产品性能等目的。

工业互联网(Industrial Internet)是新一代互联网技术与工业产业融合的新型基础设施、应用模式和工业生态,通过连接人、机、物、系统等,构建覆盖产业链的生产、服务系统,为工业数字化、网络化、智能化发展提供现实途径,是第四次工业革命的重要基石[15]。

工业互联网的关键是工业生产数据驱动的智能决策技术[16],发展初期就将工业生产数据作为核心,将数据驱动的闭环优化控制作为实现工业互联网产业融合的关键。在工业互联网体系架构1.0 中,明确提出工业互联网核心技术是基于全面互联而形成的智能化,即通过数据采集、集成处理、机理分析、优化决策与控制等技术实现机器设备、运营管理到商业活动的智能与优化。工业互联网架构2.0 则进一步强调数据闭环作用,明确工业互联网基于感知控制、数字模型、决策优化3 个基本层次,由自下而上的信息流和自上而下的控制流构成工业数字化应用优化闭环实现核心功能。

工业智能是实现工业互联网数据优化闭环的关键。在智能感知、泛在连接、深度集成和高效处理基础上,基于工业智能计算与算法将以人为主的决策和反馈转变为基于机器或系统自主建模、决策、反馈,为工业互联网实现精准决策和动态优化提供可能[17]。实现了从数据到信息、知识、决策的转化,摆脱传统认知和知识边界限制,为智能优化与决策提供可靠的量化依据,最大化发挥工业数据的隐含价值。

2 工业智能核心技术

工业智能的目标是实现工业自动化、信息化、智能化。其中,工业自动化指产品全生命周期(产品设计、产品生产、产品服务)制造活动中操作工作自动化;工业信息化指产品全生命周期制造活动中生产数据信息化;工业智能化指产品全生命周期制造活动中生产过程自动化和人机互动与协作智能化,实现产品全生命周期制造全流程优化[18]。

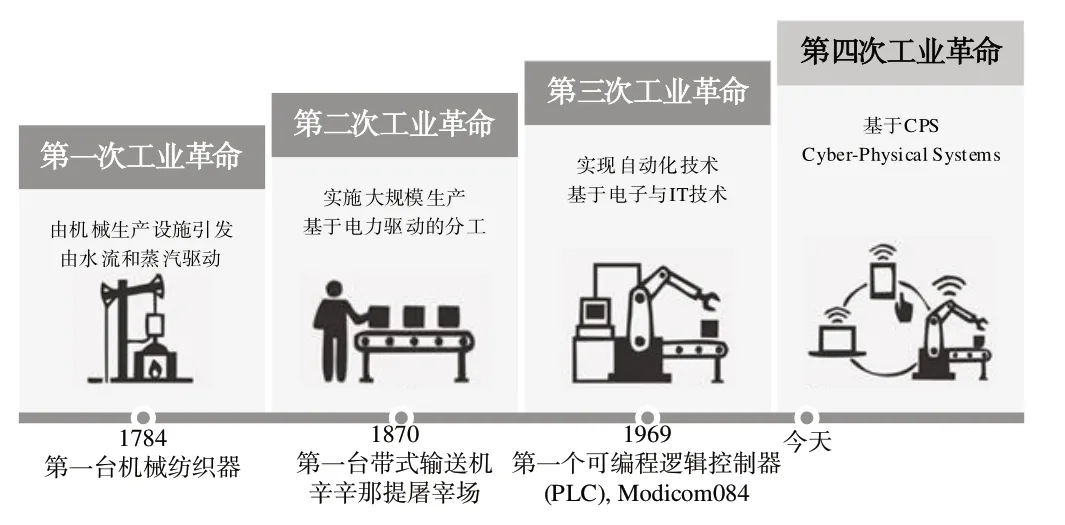

如图2 所示,工业自动化与信息化技术在工业革命中具有重要作用[13]。其中,第一次工业革命,通过蒸汽机调速反馈控制实现自动化;第二次工业革命,PID 与逻辑控制实现传送带自动化;第三次工业革命,回路控制、逻辑控制与监控和运行优化实现生产过程自动化。

Fig.2 Evolution of the four industrial revolutions图2 四次工业革命的演化进程

随后,ERP 与MES 实现了生产管理与决策的知识工作信息化、操作工作自动化、管理与决策知识工作信息化,推动了第四次工业革命,利用新一代信息技术和网络空间虚拟系统—信息物理系统(Cyber-Physical System)相结合的手段实现工业4.0,如图3所示。

由图3 可见,工业4.0 包含智能工厂、智能生产和智能物流三大主题。其中,智能工厂主要研究工厂生产过程及系统智能化;智能生产主要涉及整个工厂生产物流过程管理;智能物流通过互联网、物联网、物流网整合物流资源,平衡物流双方的供需。

Fig.3 Specific contents of Industry 4.0图3 工业4.0具体内容

德国工业4.0 战略及美国的CPS 计划都将信息物理系统(Cyber Physical Systems,CPS)作为工业智能实施的核心技术。CPS 是一个工业智能技术体系,具有清晰的技术框架和使用流程,能对数据进行有效采集、融合、解析、分析、预测、优化、决策、控制,从而实时分析工业数据,并在分析过程中充分考虑机理逻辑、流程关系、活动目标、商业活动等特征要求。因此,CPS 是通过大数据、人工智能技术分析、构建工业智能化体系的核心。如图4 所示,CPS 包含智能感知层、智能分析层、网络层、智能认知层、智能决策与执行层[19]。

Fig.4 5C architecture of CPS图4 CPS的5C架构体系

由图4 可见,新一代人工智能技术正积极推动产业智能化进程,助力中国数字经济高质量发展。以深度学习、知识图谱为代表的工业智能技术及新理论、新方法相互融合,从根本上提高系统建模、处理复杂性、不确定性、常识性等问题的能力。在工业智能系统中,需要借助自动化机器学习技术对工业大数据进行实时分析处理。针对工业数据小样本特性,需要研究新的建模方法,使用实时数据流提炼数据的关联性,进而优化模型。同时,将新一代人工智能技术应用于工业互联网中,利用单个生产实体运行数据完成生产过程的知识表示,实现工业生产过程的监控与决策[20]。

此外,通过不同生产实体间构建知识网络,实现工业生产系统协同运行,完成整个工业生产体系的统筹决策,提升工业生产工艺效率[21]。

3 工业互联网核心技术

3.1 制造企业智能化现状与发展方向

中国制造企业工业互联网主体基于PLC/DCS 的计算机管理与控制系统结构,如图5 所示。其中,硬件平台由PLC/DCS 控制系统、监控计算机和管理计算机等构成;软件平台包含实时数据库、组态软件、关系数据库、ERP 和MES;工业网络包含控制网络(现场总线、工业以太网)、管理以太网。

Fig.5 Computer management and control system structure based on PLC/DCS图5 基于PLC/DCS的计算机管理与控制系统结构

现阶段,中国工业互联网发展存在以下不足:①企业生产设备智能化程度、工业互联网水平参差不齐,发展不均衡;②工业设备接口标准各异,统一管理难度较大;③工业互联网发展基础与期望间差距较大,平台综合能力较差;④部分生产企业虽然实现了生产流程局部智能化,但缺乏工业与智能的真正融合。

如图6 所示,多数工业智能化水平较高的企业仍然采用人工参与的信息物理系统[6],无法实现生产全流程全局优化和个性定制高效化。

发展工业智能的目标是使企业生产过程智能化、高端化、绿色化,提升生产效率和资源利用率。如图7 所示,将企业原有的ERP、MES 的融合系统转变为人机合作的智能管理决策系统,驱动ERP/MES/DCS(PCS)三层结构向两层结构的决策与控制一体化系统发展[19]。

制造流程全局优化和个性化定制高效化,将驱动人工观察向大数据AI 检测系统发展、人工操作向人工辅助AI决策系统发展、人工控制系统向智能自主决策控制系统发展、单一生产结构自动化系统向全流程多工序协同优化控制系统发展、本地监控系统向远程移动可视化监控系统发展。

工业人工智能研究及应用的核心目标是实现当前工业生产活动工作自动化和智能化,显著提升经济和社会效益[22],包括生产和过程设计、运行管理和决策,制造和运营管理控制[23]。在企业级CPS 系统中,将工业生产控制系统转变为智能自主控制系统,使工业生产知识管理工作智能化,如图8所示。

3.2 工业互联网的发展

工业互联网是工业智能实施的基础,目标是建立人、机、物在内智能实体之间知识层次的互联互通,是一种直接面向工业智能的复杂协同自动化感知与决策系统。美国工业互联网发展目标不仅要实现人、机、物、系统连接,还要获取工业大数据,产生有价值的信息,为企业生产业务管理和制造过程创造附加价值。德国工业4.0 利用信息与通信技术实现机器和工业过程的智能互联,将新一代信息和通信技术融合至传统高科技战略中,成为工业智能技术的领先供应者[24]。中国工业互联网技术作为新一代智能信息技术与工业相结合的技术系统,在生产系统数据感知与工业生产过程控制方面解决了复杂的工业系统管控问题,但在系统资源利用率、自适应性、自组织性、安全性等方面缺乏有效的融合系统工程技术。

3.3 工业互联网发展机遇

当前,全球新一轮工业技术革命加速发展,工业智能和工业互联网技术不断突破,为各国工业经济创新发展注入新动力,也为促进全球工业融合发展提供新机遇。随着中国新一代信息技术不断发展,工业互联网技术持续创新,推动工业信息化、智能化在更广范围、更深程度、更高水平上实现融合发展。同时,工业互联网发展也面临巨大挑战。结合中国工业发展现状,数字化、网络化、智能化需求及工业智能和工业互联网的发展目标,需要解决以下问题:①针对因果关系不清的复杂工业系统的动态系统建模技术;②不同尺度、多冲突目标复杂工业动态系统运行优化决策与控制技术;③基于人工智能技术与优化策略结合的人机协同目标优化决策技术;④基于新一代信息技术与工业大数据分析相结合的工业智能运行特性、决策知识挖掘技术。

Fig.6 Structure of CPS with human participation图6 人参与的信息物理系统结构

Fig.7 Integrated decision and control system图7 决策与控制一体化系统

因此,以下关键技术亟待解决:①工业智能算法;②复杂工业动态系统的数字孪生;③复杂运行工况智能感知与识别;④生产要素预测与回溯;⑤生产全流程协同优化控制;⑥自优化、高性能控制技术;⑦人机互动与协作的智能决策;⑧智能优化决策与控制一体化;⑨智能化管控系统。

4 工业智能应用案例

工业互联网发展可提供完整的互联网+人工智能+工业制造解决方案。从企业生产过程运行管理与决策中亟待解决的问题为例,采用工业大数据和端边云架构,建立生产过程数字孪生系统[25-26],利用大数据驱动人工智能技术、工业自动化与信息化和工业领域知识深度融合与协同,研发工业智能系统,通过研究单位—高技术公司—制造企业多方合作,形成基础研究—技术研发—工程应用长期稳定合作研究机制和研发团队。

4.1 有色冶金产业

甘肃省为有色冶金产业集聚区域,为了研究制造全流程数据关联感知技术和突出资源循环利用的数据驱动企业智能决策技术。

Fig.8 CPS of the enterprise level图8 企业级信息物理系统

本文提出有色冶金企业群内共生耦合工艺跨域优化方法。该方法基于端—边—云架构研发智能协同选矿(镍)、智能镍成品协同管控、关键设备故障诊断与健康评价、资源循环智能决策等有色冶金网络协同制造集成平台,实现供应链、营销链和服务链企业群间的协同制造,如图9所示。

由图9 所示,基于全流程数据关联感知技术,通过5G+有线混合工业网络,实现现有系统的连接和数据汇集,根据生产管理需求开发多个智能边缘系统,全面采集底层生产管理数据,为协同制造平台的建设奠定数据基础。基于工艺跨域优化技术进行具有工艺流程优化、动态排产、能耗管理等功能的智能选矿系统应用。融合智能制造技术进行具有实时监控与调度、智能能源管控、智能产品质量溯源、数字孪生等功能的智能镍成品协同管理系统应用。基于数据驱动的企业智能决策集成技术,自动对球磨机、浓密机与压缩机进行故障诊断与健康评测。

结合金川集团信息化建设实际,基于已有信息化系统和改造后的基础设施,完成有色冶金产业集聚区域网络化协同制造集成平台的验证与示范,最终达到产业链级全局优化,智能自主决策分析、协同分工智能制造集成的目的。

4.1 电解铝行业

针对甘肃省电解铝行业,研究设备状态监测及生产环境/工艺参数感知及预测、跨工序/装置能质耦合机制、生产过程智能调度等技术,研发质量管控、设备全流程精准管控、区域聚集跨企业生产协同调度及供应链管理应用系统,突破区域集聚多企业短流程铝液协同调度关键技术,实现生产管控一体化,支持供应链协同,如图10所示。

Fig.9 Demonstration application of the collaborative manufacturing integrated platform图9 协同制造集成平台示范应用示意

由图10 可见,基于工业互联网平台架构,针对电解铝集聚区域短流程协同制造特点,研发协同制造应用系统主要包括:

(1)区域集聚跨企业生产协同调度系统。通过智能出铝排产、精准出铝及配铝优化调度,解决多企业区域协同生产模式电解铝配铝计划和调度优化的关键问题,产生合理的协同配铝方案和动态调度策略,推动协同生产模式应用。

(2)供应链管理。实现电解铝企业采购、销售、仓储及物流的高效联动、智能可视、全局统筹、精准追溯、高效协同。

(3)设备全流程精准管理。以备件超市为核心,全生命周期监管备件,减少资金占用率,实现备件采购与供应商供给协同。

(4)质量管理。通过质量预测与优化控制提升产品质量,基于质量一贯性管理及质证系统实现上下游企业质量追溯。

基于甘肃酒钢集团东兴铝业有限公司、兰州铝业有限公司已有的生产管理信息系统和资源,进一步研究电解铝短流程全工艺流程协同模式,开展跨企业协同制造应用系统的部署,实现生产管控一体化、跨企业铝液协同优化调度和供应链协同。

5 结语

本文对工业智能和工业互联网发展、系统结构与关键技术进行详细梳理,总结中国工业智能与工业互联网的发展现状与现存问题。并且,结合甘肃省有色冶金行业区域集聚发展,提出工业智能技术落地的应用方案,以期为企业工业智能发展提供参考。

“中国制造2025”战略以制造业产业创新发展为基本目标,以工业智能化转型为主要方向。中国工业智能化转型的本质就是为工业提供智能助力,将人工智能等新一代智能技术融入工业生产各环节,达到闭环自治的智能化效果。

Fig.10 Application system of regional agglomeration electrolytic aluminum multi-enterprise short process collaborative manufacturing图10 面向区域集聚电解铝多企业短流程协同制造应用系统