基于优化导波成像的航天器复合材料监测方法

2023-01-07陶静雅华溪如刘博王小卫孙自强易果

陶静雅 华溪如 刘博 王小卫 孙自强 易果

(上海航天精密机械研究所,上海,201600)

0 引言

复合材料是由两种或两种以上异质、异型、异构的材料通过专门成型工艺复合而成的一种高性能新材料,因其具有质轻、高强度、热稳定性优异、抗疲劳、抗腐蚀等优点逐渐被广泛应用于航天器中[1,2]。新一代航天器要求结构多次可重复使用,然而复合材料在重复使用过程中,损伤过程往往隐藏在材料的内部不易察觉[3]。为了及时对超出可靠使用范围的损伤预警和维护,迫切需要对结构状态进行在线监测[4]。

然而对于可重复使用航天结构,结构健康监测(Structure Health Monitoring, SHM)仍处于初步探索阶段[5]。现有的SHM方法中,导波成像方法具有对小损伤敏感、可大面积监测的优势,且能够直观显示损伤的数目、位置、形状等信息,近年来引起了广泛关注[6,7]。在各类成像方法中,延迟累加算法参数需求较少,鲁棒性较强,成像精度较高,一些国内外学者已经开始探索将其应用于飞行器结构中[8,9]。然而,由于航天部件中含有大量复杂的结构形式,例如碳纤维加强筋、大开口结构等,这些结构形式对导波传播的相、群速度均存在较大影响,进而影响导波成像结果的准确性。

为实现对损伤状态的准确表征,将延迟累加方法应用于可重复使用的航天复杂结构存在两个问题有待进一步解决:一是损伤能量的准确获取,二是时延信息的准确获取。由于导波固有的频散特性,随着传播距离的增加,波包表现为时域宽度不断增加,相位改变,幅值逐渐降低,使得将不同路径波包相移叠加得到的损伤能量存在误差[10]。导波频散效应的本质是波数随频率的非线性变化,对于各向同性结构,可以通过线性化波数曲线的方式抑制频散效应[11,12]。然而,对于真实复杂航天结构,由于导波在不同区域和方向的相速度存在差异,难以直接通过波数曲线实现对损伤散射波包的频散效应实现补偿。除损伤散射能量误差外,不同方向导波群速度的差异性也为时延信息的获取带来误差。Ng等学者[13]考虑了碳纤维层合板平板结构不同方向导波群速度的差异性,然而对于含有加强筋、大开孔等结构的复合材料,在导波损伤成像中,还需要进一步考虑结构形式对导波群速度的影响。

针对上述问题,本文提出了一种基于导波相群速度补偿的损伤成像方法。首先,针对损伤能量获取误差,通过提取损伤散射信号相位伴随频率的变化关系,基于插值算法对该非线性变化关系进行补偿,以此优化波包的幅值及相位特征。其次,针对导波在复杂的复合材料时延测量误差大的问题,充分考虑复杂结构特点,将不同区域导波的群速度与各路径进行了匹配,以此提高时延获取准确性。最后,为验证本文所提方法的有效性,针对加筋开口碳纤维航天壁板进行了实验验证,成像结果证明了基于相群速度补偿的成像方法可明显提高损伤成像的准确性。

1 航天复杂结构成像问题

在延迟累加方法中,假设结构中的每一点均为潜在损伤散射点,然后将各路径损伤散射信号按照飞行时间进行时延后叠加,即可表征该点的损伤能量进而成像[14]。因此,损伤散射能量以及飞行时间是影响成像效果的决定性因素。对于复杂的复合材料结构,强各向异性使得各个方向导波传播的相速度和群速度均不同。导波相速度和群速度可以由公式(1)表示[15]:

其中,cp表示导波相速度,ωc表示中心频率,kc表示中心频率下的波数;cg表示导波群速度,L表示传播距离,t表示波包的传播时间,即飞行时间。

对于损伤散射信号,由于频散效应使得信号幅值及相位发生改变,从而为损伤散射能量的计算带来误差。图1表示了复合材料结构中的导波传播过程,对于损伤引发的散射波包,其包含了激励-散射点方向(波数k2,传播距离l2)以及散射点-传感方向(波数k3,传播距离l3)的导波传播特性。因此对于复杂复合材料结构,无法基于单一方向的波数曲线对损伤散射信号实现幅值和相位的补偿。

图1 复合材料结构导波传播过程示意图Fig. 1 Schematic diagram of guided wave propagation process in composite structure

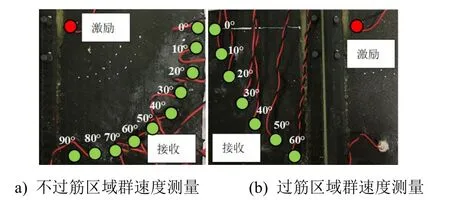

在延迟累加成像算法中,除损伤散射能量外,时延的计算也对成像效果有较大影响。时延即为导波在各路径的飞行时间,由公式(1)可知,其计算结果取决于导波的群速度。为了探究复杂复合材料结构中不同区域的导波群速度,在含有加强筋的碳纤维壁板上对不同方向导波群速度进行了测量,角度间隔为10°,如图2所示。

图2 导波不同方向群速度测量Fig. 2 Group velocity measurement of guided wave in different directions

图3 不同结构形式导波各方向的群速度Fig. 3 Group velocity of guided waves with different structures in each direction

从图3可以看出,导波群速度受加强筋的影响较大,且由于不同方向所经过的加强筋长度不同,因此信号在不同方向的群速度差异也很大。

2 损伤成像方法原理

2.1 损伤散射信号的相速度补偿

根据波数曲线的定义[10]:

其中,KSC表示损伤散射波包的波数曲线,ΦSC表示损伤散射信号与激励信号的相位差,l表示传播距离。将公式(1)代入到公式(2)可以得到

因此,可以将求取损伤散射信号波数曲线KSC转换为求取损伤散射信号的相频曲线ΦSC,进而实现对损伤散射信号的非线性相位补偿。

ΦSC可以表示为 其中,Φr表示损伤散射信号的频域相位谱,Φa表示激励信号的相位谱。且Φr与Φa可以通过如下相位展开的方式求取

其中,Rer表示损伤散射信号VSC的实部,Imr表示VSC的虚部,Rea表示损伤散射信号VSC的实部,Ima表示VSC的虚部。

为了得到由损伤所造成的相位随频率变化关系ΦSC,首先需要基于矩形窗对监测信号与基准信号的差信号进行波包提取,然后基于快速傅里叶变换进行相位展开,如公式(5)和公式(6)所示。基于公式(4)将相位展开的结果作差,即可得到损伤散射波包的相频曲线。基于相频曲线对信号插值处理,可以构建非频散的导波信号,具体流程如图4所示。

2.2 不同路径信号的群速度补偿

各向同性结构导波传播速度在不同方向保持不变,然而复合材料的各向异性使得不同路径导波群速度存在差异,且在复杂结构形式如加强筋、孔、铆钉等作用进一步加剧了各向异性的程度。因此,需要对复杂复合材料导波群速度的差异性进行优化。成像过程中,为了将导波群速度与其传播路径进行匹配,需要对不同方向和区域的群速度进行预测量,进而将导波群速度映射到相应的传播路径。具体过程如下:1)分别测量不同结构区域导波的群速度,对于不经过加强筋的情况,在结构中固定激励传感器的位置,每隔一定角度布置接收传感器,得到不同方向的群速度。其余结构区域也类似处理。2)根据成像点所在的位置坐标,判断其所在结构区域。3)根据结构中任意点与激励和传感压电片之间的坐标相对位置,通过三角函数计算入射和出射路径的方向,如下图5中θmo、θon所示然后根据成像点所在位置,判断其所在区域,并将经过成像点的入射路径方向的群速度和出射路径方向的群速度与步骤(1)中的群速度数据进行各向匹配。

图4 损伤散射波包相速度补偿过程示意图Fig. 4 Schematic diagram of damage scattering wave envelope velocity compensation process

基于上述过程得到各向群速度后,飞行时间tmn的计算过程如下:

其中,m表示激励传感器序号,n表示接受传感器序号,toff对应激励波包在时域上的位置,tmo为激励传感器Pm(xm,ym)--任意点o(x,y)的传播时间,cmo为该路径的群速度;ton为任意点o(x,y)--接收传感器Pn(xn,yn)的传播时间,con为该路径的群速度,且cmo≠con。

3 实验验证

3.1 实验设置及参数

本文成像方法在含有加筋及大开口的碳纤维航天复合材料结构上进行了实验验证。图6所示为实验装置及结构示意图,实验采用MTS-2500kN高载荷电液伺服疲劳试验机,以及多通道压电扫查系统进行数据采集。试验加载方式为对角准静态拉伸,以施加剪切载荷。当加载至280kN时结构发生整体断裂。碳纤维航天壁板的参数如表1所示,数据采集参数如表2所示。

图5 群速度补偿过程示意图Fig. 5 Schematic diagram of group velocity compensation process

图6 实验设置及结构图Fig. 6 Experimental setup and structure diagram

表1 碳纤维复合材料结构的铺层与尺寸参数Table 1 Laying and size parameters of carbon fiber Composite Structure

表2 数据采集参数Table 2 Data Acquisition Parameters

3.2 模拟损伤实验结果

对航天壁板进行剪切破坏之前,首先在过筋区域布置了6个压电传感器进行模拟损伤实验。模拟损伤采用粘贴吸波胶的方式,直径约为10mm,如图7所示。

按照2.1小节流程对不同通道的损伤散射信号基于相频曲线进行相速度补偿,结果以通道P3-P4补偿前后的结果为例,如图8所示,可以发现补偿相速度后其直达波包的时域宽度变小,幅值增大,波形得到了有效修正。然后,将各向异性群速度基于2.2小节流程进行补偿,得到的最终成像结果如图9((b)所示,传统延迟累加成像结果见图9(a),其中白色空心圆表示模拟损伤所在位置,图像中的s色度条代表损伤发生的概率,亮度越大损伤概率越大,黑色部分表示没有损伤的位置,高亮部分(黄色)代表监测得到的损伤结果。将模拟损伤的位置进一步设置在筋条与蒙皮交接处,最终得到的成像对比结果如图9(c)、(d)所示。

图7 模拟损伤及传感器设置示意图Fig.7 Schematic diagram of simulated damage and sensor distribution

图8 通道P3-P4损伤散射信号补偿前后Fig. 8 Damage scattering signal of channel P3-P4 before and after compensation

图9 导波损伤成像结果对比Fig. 9 Comparison of guided wave damage imaging results

通过结果发现,应用传统的延迟累加算法,定位误差较大,无法准确确定损伤所在位置。基于相群速度补偿的优化成像方法,对于中心处的损伤点,成像定位误差从26mm减小到4mm,对于加强筋与蒙皮交接处的损伤,定位误差从20mm减小到2mm,有效提高了航天复合材料成像的准确率。

3.3 真实损伤实验结果

应用优化成像方法对剪切试验后的航天壁板进行导波成像,传感器设置方式如图10所示。

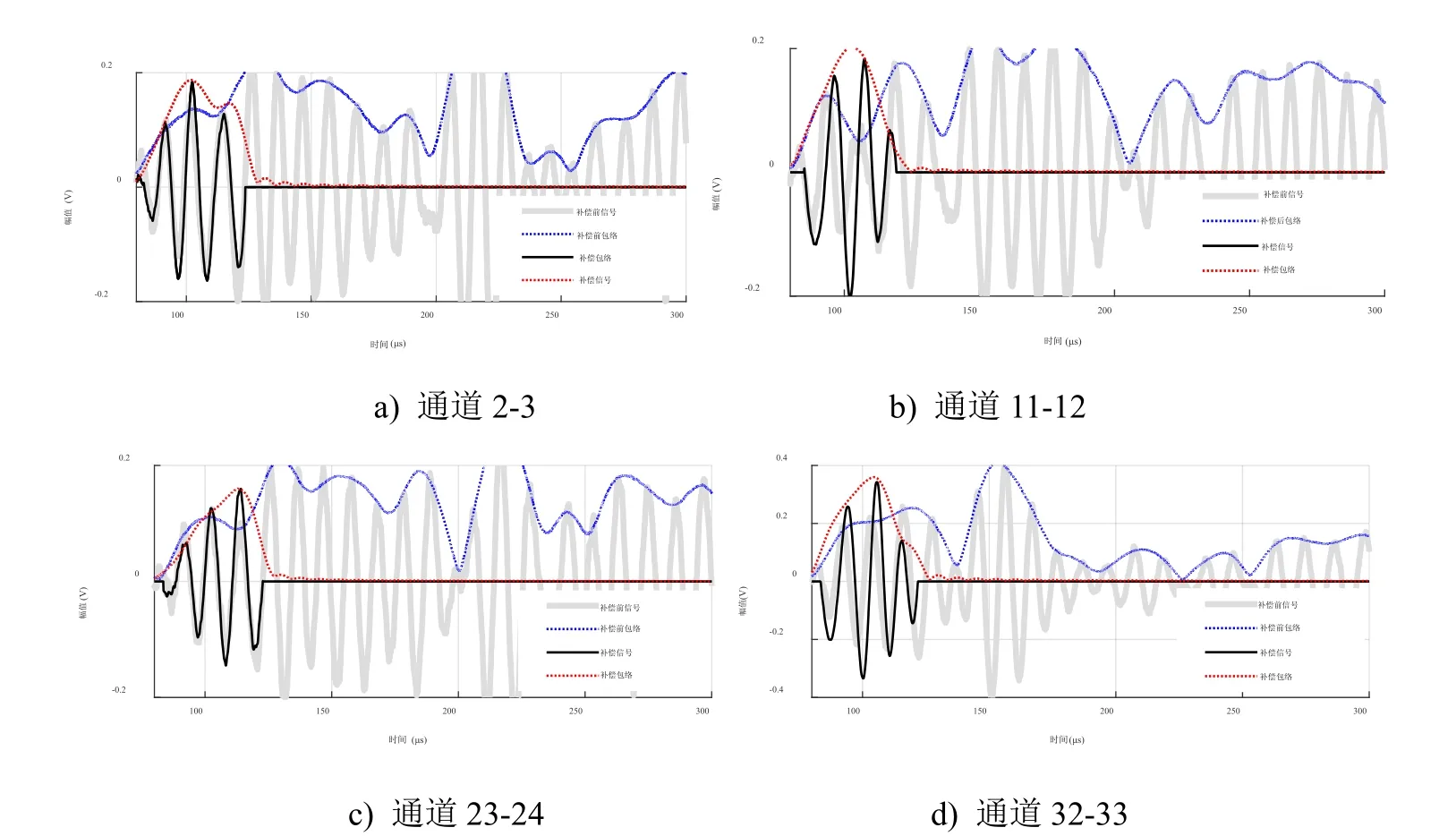

将各通道损伤散射信号进行相速度补偿,选取四个典型通道补偿结果,如图11所示,可以看出对于真实断裂损伤,补偿后的直达波包幅值增大,时域宽度减小,波形得到了有效修正。

图10 剪切试验传感器设置示意图Fig.10 Schematic diagram of shear test sensor setting

图11 典型通道损伤散射信号补偿前后对比Fig. 11 Comparison of typical channel damage scattering signal before and after compensation

图12 导波成像结果与真实损伤情况对比Fig. 12 Comparison between guided wave imaging results and real damage

基于相群速度补偿后的成像结果如图12(a)所示,其中高亮部分(橙红色)表示监测得到的损伤位置,黑色实线表示真实损伤所在位置,黄色圆点为压电传感器所在位置。剪切试验后航天壁板的真实损伤情况如图12(b)所示,结构从中心孔顶角开始沿着整体顶角方向发生断裂。通过对比图12(a)与图12(b)可以发现,成像结果与真实损伤的位置、路径、形态吻合一致,进一步验证了优化导波成像方法的有效性。

4 结论

本文提出了一种应用于可重复使用航天复杂结构的导波成像方法。针对复杂复合结构材料中导波相群速度的强各向异性问题,首先通过对损伤散射信号相速度补偿实现了能量修正,其次通过群速度路径补偿解决了时延误差大的问题,从而提高了导波损伤成像的准确性。通过论文的研究,基于相群速度补偿的损伤成像方法能够准确反映损伤的数量、位置以及破坏路径,为进一步实现结构的渐进损伤成像提供有价值的参考。