刚性陶瓷瓦热防护结构力学性能及疲劳寿命研究进展

2023-01-07周松吴振强付延涛蔡伟达

周松 吴振强 付延涛 蔡伟达

(1 西北工业大学民航学院,太仓 215400;2 北京强度环境研究所 可靠性与环境工程技术重点实验室,北京 100076;3无锡瑞来新材料科技有限公司,无锡 214000)

0 引言

航天器以高马赫数穿越大气层,迎风面最高温度可达1100℃以上,热防护系统(Thermal Protection System,TPS)能有效隔绝这种气动加热产生的热量,使飞行器内部的温度处在安全范围内[1-2],图1为SpaceX SN11号星际飞船陶瓷刚性隔热瓦贴片图。2003年哥伦比亚号航天飞机表面隔热材料遭泡沫板撞击失效,返回过程中该区域内部结构受热融化,导致航天飞机爆炸解体。因此,热防护系统力学性能研究至关重要。

图1 SpaceX SN11号防热瓦贴片中Fig.1 Rigid ceramic tile of SpaceX SN11 is being pasted

随着航天活动规模的扩大,航天器制造使用频次越来越高,其高昂的成本是航天技术进一步发展的重要制约因素[3]。2015 年 12 月 21 日,随着 SpaceX 的猎鹰系列火箭成功发射并回收,重复使用航天器 (Reusable Launch Vehicle,RLV) 再次进入大众的视野。重复使用航天器是指能多次往返于地面、空间轨道间,完成快速运输、快速进出空间站等多种任务,并按需返回地面的航天飞行器[4]。欧美各国对重复使用航天器都做了系统而深入的研究与应用,其中,美国研发的X-37B新型重复使用航天器已经实现了太空飞行780天后返回地球,并已经完成了5次轨道飞行任务[3];英国“云霄塔”单级入轨重复使用运载器有望于2025年开展飞行演示[6]。中国新一代载人飞船也已经于2020年5月8日成功返回,验证了部分重复使用技术[5]。从长期发展角度看,在复杂载荷条件下,有效实现重复使用航天器低成本、高可靠、重复使用等目标,必须保证结构和热防护系统的完整性,需要开展先进的轻质、耐高温结构防热一体化材料研究,建立适用的疲劳寿命评估方法。同时,明确飞行器不同部位材料性能、表面状态、结构尺寸等是否满足多次飞行的要求[6]。因此,重复使用空天飞行器热防护材料及寿命预测也成为2020年宇航领域十大科学问题和技术难题之一。

1 热防护系统发展概述

重复使用航天器的热防护结构(TPS)基本上可以分为非承载外敷式热防护结构和具有承载防热一体化作用的热防护结构两种类型。根据气动加热及受载情况,重复使用航天器的前缘(鼻锥)、机身(迎风面、背风面)和翼舵面可分别采用复合材料薄壳结构、柔性隔热毡、刚性陶瓷瓦等多种不同材料进行热防护结构方案的设计。美国X-33和X-37B[7]重复使用飞行器热防护方案布置如图2所示。

图2重复使用飞行器 TPS方案 Fig.2 Thermal protection system program of reusable spacecraft

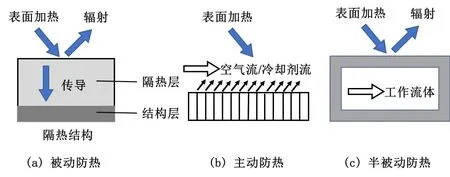

按照防热原理的不同,热防护系统可以分为三大类:被动防热、半被动防热和主动防热,如图3所示。被动防热系统中,热量由隔热材料表面辐射出去或被吸收,不需要工作流体(工质)来排除;主动防热系统利用工质或冷却流将热量带走;半被动防热系统介于主动防热及被动防热系统之间,利用隔热材料及工作流体同时消除热量[8]。考虑到重复使用飞行器的使用条件和材料本身的可靠性、是否易于检查、有效载荷占比以及制造、维护、维修成本等因素,目前各国采用的主流热防护系统是被动防热方案的隔热结构[8]。对于被动防热方案的热防护结构,选用有效的隔热材料是热防护系统的关键。目前,重复使用飞行器上采用的典型隔热材料主要有刚性陶瓷隔热瓦、陶瓷纤维隔热毡、增强单体纤维隔热层以及超高温陶瓷材料等[9]。

2 刚性陶瓷瓦热防护系统

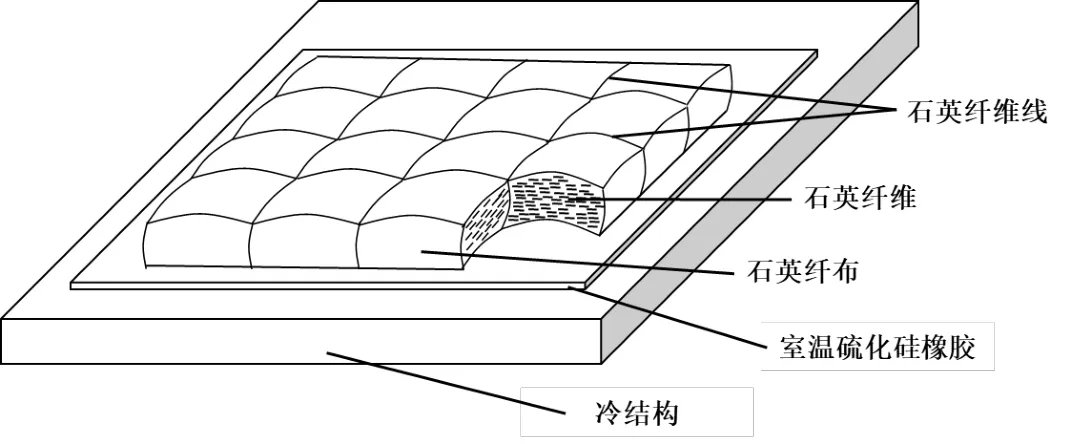

刚性隔热瓦热防护系统由轻质刚性隔热瓦(Reusable Surface Insulation)、隔热瓦表面的高发射率涂层(如 RCG(Reaction cure glass coating)、TUFI(Toughened Uni-piece Fibrous Insulation coating)涂层等)、起缓冲作用的柔性应变隔离垫(Strain Isolation Pad,SIP)和用于进行高强度粘接的室温固化硅橡胶(Room Temperature VulcanizedRubber,RTVR)组成,典型刚性隔热瓦热防护系统如图4所示[10]。陶瓷隔热瓦的主要成分为石英纤维、硼硅酸铝纤维或氧化铝纤维,经高温烧结后,纤维之间相互“搭接”形成多孔结构,赋予陶瓷隔热瓦良好的隔热性能和力学性能[9]。应变隔离垫通常由芳纶纤维制成,该纤维以气相分散法制备薄网胎,将网胎铺层叠加到一定面密度,通过针刺工艺制成具有平面结构的织物,厚度一般在1-8 mm之间,具有较高的变形能力以协调防热瓦与冷结构间的变形[11]。

图3热防护原理示意图 Fig.3 Principle of thermal protection system

图4刚性陶瓷隔热瓦热防护结构示意图 Fig.4 Thermal protection structure of rigid ceramic insulation tile

陶瓷纤维隔热毡是一种棉被式热防护结构,主要应用于承载不大的较低温区。与刚性隔热瓦材料相比,隔热毡在重量、成本及安装方面具有更大的优势,隔热毡在安装过程中,不需要采用应变隔离垫与冷结构进行缓冲,有效缩短了安装周期,同时减少了应变隔离垫带来的重量,而且隔热毡具有优异的抗热震性能,不存在热应力问题[12]。最早得到应用的陶瓷纤维隔热毡(Flexible resulable surface insulation,FRSI )是将石英纤维毡包在纤维布中,用石英纤维线缝制而成,最高使用温度不超过 815℃,结构形式如图5所示[9]。随着热防护需求的不断提高,逐渐出现多元陶瓷纤维复合隔热毡及多层陶瓷纤维复合隔热毡,大大提高了组件的综合性能。

图5 FRSI陶瓷纤维隔热毡结构示意图Fig.5 Structure of FRSI

对于重复使用航天器,热防护系统必须具有重复使用性及一定的承载能力。由于重复使用航天器下表面热防护方案通常采用刚性陶瓷瓦热防护系统,其重复使用性或疲劳特性必然引起广大学者的关注。

3 刚性陶瓷瓦热防护系统特性研究

由于重复使用航天器刚性陶瓷瓦热防护系统主要由陶瓷隔热瓦、应变隔离垫及其相互之间的粘接构成,为了有效评估整个热防护系统的重复使用特性,则应对系统内各个子结构材料的力学特性有清晰的认识和理解,只有建立热防护系统中各种材料的高温及疲劳本构才能够有效量化刚性陶瓷瓦热防护系统的重复使用特性,为我国重复使用航天器的发展奠定坚实的理论基础。

3.1 隔热瓦性能研究

隔热瓦是热防护系统的主要组成部分,防止外部热流进入内部结构,其厚度一般在20-100 mm之间。目前的热防护系统隔热瓦大多采用无机陶瓷隔热材料,主要分为全石英型及复合型。全石英型以洛克希德·马丁公司LMSC(Lockheed Missiles and Space Corporation)于1972年开始研制的LI(Lockheed Insulation)系列隔热瓦为主,其主要成分为高纯度SiO2的无定形石英纤维,具有密度小、孔隙率高、良好的隔热性能、弹性模量小、热膨胀系数小的特点,大大减小了热应力,使得隔热瓦在高温下尺寸稳定性好[14-16]。但是全石英型隔热瓦在高温环境长时间使用下会产生析晶效应,影响高温尺寸稳定性,并影响力学性能。复合型隔热瓦能有效解决上述问题,通过在隔热瓦材料中添加氧化硼,在高温烧结时可有效抑制石英纤维的析晶现象,但同时也使得材料的热导率和热膨胀系数升高,降低了隔热性能和高温尺寸稳定性[15]。典型复合型隔热瓦有美国FRCI(Fibrous Insulation Composite)、AETB(Alumina Enhanced Thermal Barrier)、BRI(Boeing Resuable Insulation)系列陶瓷隔热瓦。通过在隔热瓦表面刷上适量的陶瓷浆料,可提高隔热瓦致密性,提高结合强度。常用的复合型隔热瓦及全石英型隔热瓦的各项性能如表1所示[9]。RCG(Reaction Cured Glass)、TUFI(Toughened Uni-piece Fibrous Insulation)等高反射率涂层提高了陶瓷隔热瓦的防热性能,进一步提升了刚性隔热瓦在重复使用航天器热防护系统中的应用[9]。

表1 美国航天飞机陶瓷隔热瓦的性能 Table 1 Performance of ceramic insulation tile for American space shuttle

热防护系统除承受外部空气动力加热外,还承受外部周期性的空气动力和机体激励[17],因此隔热瓦的室温、高温静态力学及疲劳特性是热防护系统重复使用的基础。利用实验分析及理论研究可以揭示重复使用热防护系统隔热瓦的疲劳失效机理。胡子君等人[17]使用莫来石无机纤维替代石英纤维作为粘结剂,通过湿法抽滤成型、高温热处理工艺制备了不同密度的刚性陶瓷隔热材料,采用室温条件下平拉的方式测得厚度方向上拉伸强度最高为0.5 MPa。Hardy等人[18]对三种主要由短切石英纤维(LI-900、LI-2200及FRCI-12)烧结而成的刚性陶瓷隔热瓦材料进行不同应变速率下的厚度方向拉伸及压缩测试,结果发现拉伸强度及压缩强度随着应变速率的增加而增大。Holmes等人[19]对SiCf/Si3N4陶瓷隔热瓦进行高温(1200℃)力学性能研究,静态拉伸结果表明,应力应变曲线前期呈现线性特征,而当应力大于比例极限时呈非线性,刚度逐渐降低。对疲劳载荷曲线结合断口扫描电镜分析发现峰值应力低于比例极限时,蠕变是疲劳失效的主要损伤机制,而高于比例极限时,蠕变及微裂纹同时造成了疲劳破坏。根据国内外研究发现,目前针对刚性陶瓷隔热瓦的疲劳性能集中在纤维增强陶瓷、承载防热一体化研究上,对于短切纤维制成的陶瓷隔热瓦疲劳性能研究尚且不足。有限元仿真是进行疲劳性能理论研究的重要方法,建立有效的本构是对隔热瓦进行仿真的前提。基于线弹性、各向异性的力学性能特征可对刚性隔热瓦进行本构模型的建立。

Nye[20]针对各向异性线弹性材料提出了本构模型。陈宇等人[21]使用了这种本构模型,并与热膨胀产生的变形耦合,利用实验数据得到本构模型参数,建立了热-力耦合的有限元模型,分析结果表明,材料最终的厚度变形大小受气动载荷压缩效应和热应力膨胀效应共同影响。

陶瓷隔热瓦大多采用高纯度SiO2的无定形石英纤维及其它纤维烧结复合而成,纤维的存在使得陶瓷瓦具备各向异性的力学特性,其高温载荷下的尺寸稳定性及力学特性是其重复使用特性评估的基础。在试验测试方面,由于此类陶瓷瓦通常为强度较低的脆性材料,开发适用于其各向异性力学性能测试有效的工装夹具及测试标准是建立准确刚性陶瓷瓦力学本构的基础。在理论分析方面,可根据陶瓷瓦微观形貌,基于多尺度方法建立刚性陶瓷瓦的各向异性静力学及疲劳失效本构,其中选取适合脆性材料本构的失效判定准则及失效演化规律是未来刚性陶瓷瓦静力学及疲劳特性研究的重要方向。

3.2 应变隔离垫性能研究

陶瓷刚性热防护系统使用过程中,应变隔离垫会产生包括应力和应变在内的响应。一旦这些应力或应变响应超过了相应的承受值,应变隔离垫就会失效,导致隔热瓦和轨道飞行器结构之间的分离,造成严重的安全事故。因此,在热防护系统设计过程中,必须分析应变隔离垫的力学性能。孙陈诚等人[22]采用针刺工艺制备了陶瓷隔热瓦用应变隔离垫并进行200℃高温处理,使用扫描电子显微镜观察,发现材料无明显变化,且拉伸强度可达0.9 MPa。Sawyer等人[23]对应变隔离垫的进行循环拉-压力学性能测试,结果表明应变隔离垫具有高度非线性,有明显迟滞现象,低应力水平具有较大的低模量区域,对应变率和加载历程高度敏感,如图6所示。根据国内外研究发现,通常使用平板拉伸、平板剪切及拉-拉疲劳测试获得应变隔离垫的静态力学及疲劳性能,利用试验数据,结合失效分析可以揭示其疲劳失效机理。目前还缺少合适的本构模型准确描述应变隔离垫的材料性能。

图6 循环载荷下0.41 cm厚SIP的应力应变曲线Fig.6 Typical proof and load conditioning curves for 0.41 cm thick SIP Proof

由于隔热瓦与冷结构之间热膨胀系数的差异,热防护系统中采用应变隔离垫实现防热瓦与冷结构之间的协调变形,应变隔离垫一般由芳纶纤维制成,在服役过程中,由于胶层浸润纤维及纤维之间的相互摩擦变形,使得应变隔离垫在重复载荷作用下呈现一定的粘弹性、应力应变迟滞特性,在未来的研究中应建立应变隔离垫的本构模型,结合失效分析揭示应变隔离垫的疲劳失效模式及失效机理。

3.3 隔热瓦/应变隔离垫结构性能研究

对于典型的热防护系统,失效往往发生在应变隔离垫与隔热瓦的界面处。姚卫星等人[24]使用平面拉伸的测试方法研究不同厚度应变隔离垫在常温(23±2℃)和高温(300℃)环境下的静态力学性能,平面拉伸实验研究发现,4mm厚的应变隔离垫失效模式为界面失效,应变隔离垫厚度增加到6mm时失效模式为界面/内聚混合失效。由此可见,厚度是应变隔离垫界面失效形式的重要影响因素。Sawyer等人[23]采用平面拉-压循环、轴向载荷控制的方式研究了LI系列热防护结构中隔热瓦/应变隔离垫结构的疲劳性能,结果表明0.41cm厚的LI-900致密化隔热瓦/应变隔离垫结构在69 KPa条件下的平均寿命约为15,000次,而未致密化的同一结构在相同应力水平下的预期寿命仅为100次。可见隔热瓦与应变隔离垫接触表面的致密化改善了隔热瓦/应变隔离垫结构的疲劳性能。刘应雷等[26]采用切向卸载/再加载规律的修正方法建立循环内聚力模型,实现对粘接界面的失效分析。此外,对于陶瓷热防护系统,防热瓦、应变隔离垫及冷结构热膨胀系数不同,且防热瓦在长时间高温下会产生结晶收缩现象,导致应变隔离片在与防热瓦、冷结构的接触界面产生静态或者循环的剪切应力,易产生分层现象,但目前缺乏关于隔热瓦/应变隔离垫结构疲劳分层失效的研究。

隔热瓦/应变隔离垫之间及应变隔离垫/冷结构之间选用胶接实现结构连接,以保证结构变形的连续性。在重复使用航天器的服役过程中,反复的气动加热使得胶层受到剪切载荷的循环加载,而隔热瓦/应变隔离垫之间温度载荷差异较大,隔热瓦/应变隔离垫间胶接界面失效及疲劳性能对航天器重复使用性能影响需深入研究,应建立适合于界面分层疲劳失效本构模型,结合试验,揭示隔热瓦/应变隔离垫结构的连接界面失效机理。

4 结论

本文综述了重复使用航天器刚性陶瓷瓦热防护结构重复使用特性的相关进展,包括陶瓷刚性隔热瓦、应变隔离垫及热防护结构重复使用特性的试验和理论研究方法,以及蠕变、粘弹性和迟滞效应等对陶瓷刚性隔热瓦、应变隔离垫及热防护结构疲劳特性的影响。由于我国近年来航天技术的快速发展,加上对航天器重复使用的迫切需求,之前对刚性陶瓷瓦热防护系统的研究仍有待进一步推进才能加速新一代重复使用航天器的快速应用。国内对于刚性陶瓷瓦热防护结构疲劳特性的研究仍处于起步阶段,仍有明显不足:

1)针对陶瓷瓦、应变隔离垫及陶瓷瓦/应变隔离垫胶接层的力学性能测试方法及测试标准主要参考国外数据,需建立适用于我国刚性陶瓷瓦热防护系统材料测试方法,校验国内外测试方法参数的准确性,并建立我国刚性陶瓷瓦热防护系统的材料测试标准。

2)对刚性陶瓷瓦热防护系统中的应变隔离垫进行了较多的可重复性试验,但未对整个热防护系统进行体系化的试验及理论建模分析,且关于隔热瓦/应变隔离垫结构疲劳分层失效的研究尚不足,不利于刚性陶瓷瓦热防护系统的整体设计和研制。